Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sulfuración

Cargado por

Duban PGDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sulfuración

Cargado por

Duban PGCopyright:

Formatos disponibles

Sulfuracin

La sulfuracin es un mecanismo de fallo a la corrosin de alta temperatura. Como su nombre implica,

est relacionado con la presencia de contaminacin por compuestos de azufre. Cuando examinamos

esta forma de dao microscpicamente, a menudo se ve un frente de sulfuracin para penetrar en la

aleacin afectada. Tambin es posible un ataque de tipo picadura. Tambin puede hacerse una

distincin entre sulfuracin en ambientes gaseosos y corrosin en la presencia de depsitos de sal en

superficies.

Los ambientes gaseosos asociados con la sulfuracin pueden dividirse en tres categoras:

Mezclas de sulfuro hidrgeno-hidrgeno o vapor de sulfuro de una naturaleza altamente reductora.

Ambientes de mezclas de gases moderadamente reductores que contienen mezclas de hidrgeno,

agua, dixido de carbono, monxido de carbono y sulfuro de hidrgeno.

Atmsferas conteniendo dixido de azufre.

En la primera categora, los sulfuros son ms termodinmicamente estables que el cromo protector. Las

mezclas de sulfuro hidrgeno-hidrgeno se encuentran en reformadores catalticos en operaciones de

refino de petrleo. Los compuestos de azufre orgnico tales como mercaptanos, polisulfuros, tiofenos,

adems de azufre elemental, contaminan prcticamente todo el crudo en varias concentraciones y son

parcialmente convertidos a sulfuro de hidrgeno en operaciones de refino. El sulfuro de hidrgeno en

presencia de hidrgeno es extremadamente corrosivo por encima de 260 288 C. Tambin pueden

encontrarse problemas de sulfuracin a temperaturas ms bajas. Las temperaturas incrementadas y los

altos contenidos de hidrgeno generalmente llevan a unas tasas de degradacin ms altas.

En reforming cataltico, los grados de aceros inoxidables austenticos 18Cr-8Ni se consideran

adecuadamente resistentes a la sulfuracin. Es aconsejable el uso de grados estabilizados. Es inevitable

alguna sensibilizacin si la exposicin en el rango de temperatura de sensibilizacin es continuo a largo

plazo. El acero inoxidable est sujeto a tal exposicin y la corrosin por sulfuracin debe tratarse con

una solucin de ceniza de soda de un 2 % o una solucin de amoniaco para eludir la formacin de cido

politinico, que puede causar severa corrosin intergranular y grietas por tensin. Los recipientes por

hidrotratamietno de alta presin y otras fracciones de crudo pesado actualizando el proceso (ej.

hidrocracking) son usualmente construidos por una de las aleaciones Cr-Mo. Para controlar la

sulfuracin, estn revestidos internamente con uno de los aceros austenticos de la serie 300. En

contraste, tuberas, intercambiadores de calor, vlvulas, y otros componentes expuestos a los ambientes

de sulfuro de hidrgeno-hidrgeno de alta temperatura estn usualmente construidos fuera de estas

aleaciones de acero austenticos. En algunos diseos las aleaciones 800H se han usado para cabezales y

tuberas.

Las atmsferas altas en dixido de azufre se encuentran en los hornos de azufre, donde el azufre entra

en combustin en el aire produciendo cido sulfrico. Los niveles ms bajos de dixido de azufre se

encuentran en los gases de los humos cuando los combustibles fsiles contaminados con azufre entran

en combustin. Se ha sealado que en estas atmsferas existen pocos datos de corrosin para las

aleaciones de ingeniera en estas atmsferas. Se han observado los efectos beneficiosos (retardo de la

sulfuracin) de adiciones de aleaciones de cromo y altos niveles de oxgeno en la atmsfera.

Una situacin difcil puede surgir cuando se disean equipos que requieren resistencia para tiempos

variables de exposicin para ambientes mltiples tales como condiciones oxidantes o sulfurantes. Si el

tiempo de oxidacin domina significativamente sobre sulfuracin, puede ser prudente seleccionar una

aleacin de alto contenido en cromo y nquel. Aleaciones tales como HR-120, HR-160, 602CA, o 45TM

pertenecen a esta categora. Si domina la sulfuracin, las aleaciones de bajo contenido en nquel, alto en

hierro y alto en cromo son ms apropiados. Incrementando la concentracin de H2S tiende a

incrementar la tasa de sulfuracin de las aleaciones.

Las aleaciones de alto contenido en Nquel (superior al 35 % en Ni) usan metales base o metales de

relleno de soldadura que son una preocupacin especial en las condiciones de sulfuracin. La

sulfuracin de aleaciones con alto contenido en Ni pueden ser especialmente rpidas y producir tasas de

corrosin superiores a 2,5 mm/ao. Si la temperatura excede 630 C, que es el punto de fusin de un

producto de corrosin potencial que forma una mezcla de sulfuro de Ni y Nquel. Una aproximacin

razonable para altas aleaciones de Ni es que no se usan en condiciones de sulfuracin cuando las

temperaturas del metal se aproximen o excedan 630 C. Las aleaciones con alto contenido en Ni con

altos niveles de Cr (tales como las aleaciones 625 u 825) pueden ser muy convenientes con bajas tasas

de corrosin a altas temperaturas.

Las aleaciones que tienen altas concentraciones de cobalto son algunas de las aleaciones disponibles

comercialmente que son ms resistentes a la sulfuracin a temperaturas que superan los 630 C. La

resistencia superior de las aleaciones de cobalto son un resultado del punto de fusin de los productos

de combustin de sulfuro que se forman en estas aleaciones, en comparacin con los puntos de fusin

de hierro y sulfuro de nquel. Ejemplos de aleaciones que contienen cobalto, que se encuentran en

aplicaciones de alta temperatura son las aleaciones 617, HR-160, 6, 188 y Multimet.

También podría gustarte

- ENDDocumento4 páginasENDDuban PGAún no hay calificaciones

- Diseño y construcción de auto a tracción mecánicaDocumento14 páginasDiseño y construcción de auto a tracción mecánicaDuban PGAún no hay calificaciones

- Trabajo NoviembreDocumento2 páginasTrabajo NoviembreDuban PGAún no hay calificaciones

- Modificaciones Durante La Construccion Del Carro de Traccion HumanaDocumento4 páginasModificaciones Durante La Construccion Del Carro de Traccion HumanaDuban PGAún no hay calificaciones

- Trabajo NoviembreDocumento2 páginasTrabajo NoviembreDuban PGAún no hay calificaciones

- PORTADADocumento1 páginaPORTADADuban PGAún no hay calificaciones

- Taller Menus Toolbar VB NetDocumento4 páginasTaller Menus Toolbar VB NetDuban PGAún no hay calificaciones

- PENDONESDocumento3 páginasPENDONESDuban PGAún no hay calificaciones

- Inspección de soldadura con líquidos penetrantesDocumento6 páginasInspección de soldadura con líquidos penetrantesDuban PGAún no hay calificaciones

- CASO 1 - LadrilleraDocumento2 páginasCASO 1 - LadrilleraDuban PGAún no hay calificaciones

- Pares Cinematicos PDFDocumento1 páginaPares Cinematicos PDFDuban PGAún no hay calificaciones

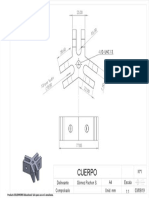

- Plano Pasador PDFDocumento1 páginaPlano Pasador PDFDuban PGAún no hay calificaciones

- PLANO Cuerpo 2Documento1 páginaPLANO Cuerpo 2Duban PGAún no hay calificaciones

- Informe MatlabDocumento24 páginasInforme MatlabDuban PGAún no hay calificaciones

- Plano PinzaDocumento1 páginaPlano PinzaDuban PGAún no hay calificaciones

- PinaDocumento1 páginaPinaDuban PGAún no hay calificaciones

- Plano Tornillo PDFDocumento1 páginaPlano Tornillo PDFDuban PGAún no hay calificaciones

- Fundamentos de La Calidad y Sus AplicacionesDocumento20 páginasFundamentos de La Calidad y Sus AplicacionesMargarita081175% (4)

- Plano PinzaDocumento1 páginaPlano PinzaDuban PGAún no hay calificaciones

- Actividad Física para La SaludDocumento2 páginasActividad Física para La SaludDuban PGAún no hay calificaciones

- AdministracionDocumento2 páginasAdministracionDuban PGAún no hay calificaciones

- Plano PasadorDocumento1 páginaPlano PasadorDuban PGAún no hay calificaciones

- Cuerpo PDFDocumento1 páginaCuerpo PDFDuban PGAún no hay calificaciones

- Actividad Física para La SaludDocumento2 páginasActividad Física para La SaludDuban PGAún no hay calificaciones

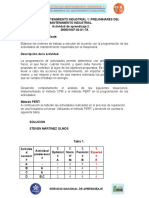

- Guía de Aprendizaje Unidad 2Documento6 páginasGuía de Aprendizaje Unidad 2Dubanne Enrique Pachon GomezAún no hay calificaciones

- Fundamentos de La Calidad y Sus AplicacionesDocumento20 páginasFundamentos de La Calidad y Sus AplicacionesMargarita081175% (4)

- Plano TornilloDocumento1 páginaPlano TornilloDuban PGAún no hay calificaciones

- Formato El Lado Bueno de Las CosasDocumento2 páginasFormato El Lado Bueno de Las CosasDuban PGAún no hay calificaciones

- Guía de Aprendizaje AA3Documento7 páginasGuía de Aprendizaje AA3Ruben Rangel100% (1)

- Solucion Steven - Motaller Rap 2Documento9 páginasSolucion Steven - Motaller Rap 2xtevemo67% (3)

- 1 Resonancia Magnética NuclearDocumento18 páginas1 Resonancia Magnética NuclearMarta RodriguezAún no hay calificaciones

- 1 Aceites Bases 2019Documento35 páginas1 Aceites Bases 2019Jose Miguel Gary VargasAún no hay calificaciones

- Balanceo Con ImagenesDocumento32 páginasBalanceo Con Imagenesqfbjaimerrojas100% (1)

- Laureliopsis Philippiana (TEPA) PARTICLES WITH AND WITHOUTDocumento12 páginasLaureliopsis Philippiana (TEPA) PARTICLES WITH AND WITHOUTNICOLAS DAVID MELO BOCANEGRAAún no hay calificaciones

- PNN Modificado Abri - CorlDocumento26 páginasPNN Modificado Abri - CorlJoseAngelVillarViñolesAún no hay calificaciones

- Gas NaturalDocumento72 páginasGas NaturalEnso David Silva100% (1)

- Ansi c57.104-2008. en EspañolDocumento39 páginasAnsi c57.104-2008. en Españolrafael92% (12)

- 2186 Peróxido de Hidrógeno PDFDocumento7 páginas2186 Peróxido de Hidrógeno PDFDarwin VaccaAún no hay calificaciones

- Carbón Activado - Estructura, Preparación y AplicacionesDocumento11 páginasCarbón Activado - Estructura, Preparación y Aplicacionesluistiradoc201050% (2)

- Formula Inorg 3º EsoDocumento13 páginasFormula Inorg 3º EsoroselayAún no hay calificaciones

- Martin Rivera Tarea3Documento13 páginasMartin Rivera Tarea3Martin RiveraAún no hay calificaciones

- 9 UTP Reacciones - QuimicasDocumento53 páginas9 UTP Reacciones - Quimicaslitalomp05Aún no hay calificaciones

- Síntesis Controlada ch3clDocumento11 páginasSíntesis Controlada ch3clEXAL DAVID HERRERA PAZAún no hay calificaciones

- 1-Estructura Del AtomoDocumento26 páginas1-Estructura Del AtomoKarlitah OjedaAún no hay calificaciones

- PCDM P4 VGJJ 8115Documento16 páginasPCDM P4 VGJJ 8115Jesus Ska VergaraAún no hay calificaciones

- M 2 Fuego Parte 1Documento81 páginasM 2 Fuego Parte 1Niko SchneiderAún no hay calificaciones

- AZUFRE GaNSDocumento17 páginasAZUFRE GaNSHugo AlbizuresAún no hay calificaciones

- Mantenimiento de BateríasDocumento16 páginasMantenimiento de BateríasKleber OrdóñezAún no hay calificaciones

- Nomenclatura y Formulas de Compuestos QuimicosDocumento9 páginasNomenclatura y Formulas de Compuestos QuimicosAlex CantoAún no hay calificaciones

- Relaciones Hídricas en El Continuo Agua-Suelo-Planta-AtmósferaDocumento90 páginasRelaciones Hídricas en El Continuo Agua-Suelo-Planta-AtmósferaErika RodasAún no hay calificaciones

- Estructura Basica Del Atomo y Sus InteraccionesDocumento25 páginasEstructura Basica Del Atomo y Sus InteraccionesWilly Aranda CanalesAún no hay calificaciones

- Ejercicios Formulacion InorganicaDocumento19 páginasEjercicios Formulacion InorganicaAnass El Hajjaji BrahmiAún no hay calificaciones

- 9.fundición Del Aluminio - CLASE 10Documento61 páginas9.fundición Del Aluminio - CLASE 10Freddy SucuytanaAún no hay calificaciones

- Hidruros e Hidroxidos para Tercer Grado de Secundaria PDFDocumento5 páginasHidruros e Hidroxidos para Tercer Grado de Secundaria PDFJessica Sanchez ValverdeAún no hay calificaciones

- Materiales NanoporososDocumento14 páginasMateriales NanoporososJhonatan Quiñonez100% (2)

- Banco de Bioquimica 1, 3 ParcialDocumento141 páginasBanco de Bioquimica 1, 3 ParcialJuan Carlos Miguel PerezAún no hay calificaciones

- Fisica Nuclear Selectividad MadridDocumento18 páginasFisica Nuclear Selectividad Madridlorenagp97100% (1)

- Fabricacion y Modelado en JabonDocumento13 páginasFabricacion y Modelado en JabonstellaAún no hay calificaciones