Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ensayo Automatización

Cargado por

aumc27Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ensayo Automatización

Cargado por

aumc27Copyright:

Formatos disponibles

Es el uso de sistemas o elementos computarizados y electromecnicos para controlar

maquinarias o procesos industriales. Como una disciplina de la ingeniera ms amplia

que un sistema de control, abarca la instrumentacin industrial, que incluye los

sensores, los transmisores de campo, los sistemas de control y supervisin, los

sistemas de transmisin y recoleccin de datos y las aplicaciones de software en

tiempo real para supervisar, controlar las operaciones de plantas o procesos

industriales.

En sntesis, la Automatizacin Industrial se puede entender como la facultad de

autonoma o accin de operar por s solo que poseen los procesos industriales y

donde las actividades de produccin son realizadas a travs de acciones autnomas, y

la participacin de fuerza fsica humana es mnima y la de inteligencia artificial,

mxima. Recordemos que sta es producto de la inteligencia natural, pero su

manifestacin en los sistemas de control es mediante la programacin en los distintos

tipos de procesadores, por lo que es artificial.

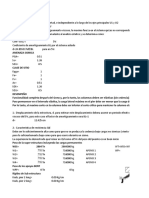

Los grados de participacin se pueden ilustrar como en la figura siguiente, en la que

se muestra que a mayor nivel de automatismo, hay un mayor nivel de inteligencia y

menor nivel de intervencin fsico humana.

En general, las cosas y los sistemas se crean y se desarrollan fundamentalmente por

la necesidad. En este caso, la Automatizacin Industrial es causada por las mejoras al

producto y a su proceso de fabricacin. Asociado al producto (semielaborado o

terminado) se tienen parmetros como cantidad, calidad, mercado, mtodos de

produccin, gestin y planificacin de la produccin, economa de produccin y otros.

Es aqu donde la Automatizacin toma cuerpo y sentido y se despliega en toda su

expresin.

Sistemas de Control

La Automatizacin Industrial se hace posible mediante los Sistemas de Control, que

son organizaciones de equipos e instrumentos (lo fsico), que combinados con

procedimientos mentales o algortmicos (lo inteligente) trabajan en torno a propsitos

previamente establecidos (lo deseado).

Las funciones principales de un Sistema de Control son la observacin del proceso y

sus variables a automatizar, el acondicionamiento de las variables y parmetros

observados, el procesamiento de esta informacin y su comparacin con lo deseado y,

posteriormente, la accin de correccin de los elementos terminales para conseguir lo

deseado.

Los Sistemas de Control se manifiestan desde un sistema muy simple (univariable)

hasta altamente complejo (multivariable, multiprocesamiento y/o multitarea). Este

grado de complejidad se dar segn el tipo de instrumentacin a usar, el tipo de

procesamiento y los alcances que se desea dar a la automatizacin. Estos alcances

dependern de situaciones como, por ejemplo, Supervisin y Control de la Produccin

(integracin global del Sistema de Produccin), Control de Procesos Industriales

(manejo y regulacin de variables del sistema), Sistemas de Seguridad en la

Produccin (alarmas del sistema, proteccin de personas y dispositivos dentro del

proceso productivo), Mtodos de Produccin (tipo On-Off, secuencias, discontinua,

continua, produccin por unidad, por lotes o batch, por masa o volumen) y finalmente,

el factor econmico (la inversin hacia el sistema de control).

Tendencias de la automatizacin

Incremento de la simulacin en la automatizacin.

Las modificaciones de las instalaciones pueden ser probadas antes de llevarlas a

produccin. La simulacin se est utilizando en el desarrollo de una nueva planta,

actualizaciones de las instalaciones, y en la configuracin de la planta para nuevos

productos o para una mayor optimizacin.

La ventaja es la posibilidad de probar el sistema antes de que se implemente. El

resultado es una reduccin significativa en costos de instalacin, tanto trabajo y el

tiempo, y una mayor optimizacin. Los operadores de las plantas informan de que la

reduccin en costos de instalacin slo cubre el costo de la utilizacin de la

simulacin.

Diagnsticos y pronsticos avanzados.

Atrs han quedado los das en los que los operadores de planta se dedicaban a

pasear por la planta para conocer el funcionamiento de la misma. Ahora, para realizar

el diagnstico se pueden leer sensores de vibracin o temperatura para asegurarse de

que todo funcione segn los parmetros adecuados de diseo. Se trata de dar un paso

ms en esta filosofa.

Las propias herramientas de la planta pueden determinar cuando el mantenimiento es

necesario. Antes de que ocurra un fallo o que partes necesitan ser reemplazadas

mucho antes de que se produzcan fallos o se paralice la produccin. Estas

herramientas son como un examen mdico para tratar una planta antes de que se

produzca el ataque de corazn.

Sistema conectado de automatizacin.

Todo el mundo quiere los datos de la planta. Es algo que actualmente poca gente

cuestiona. Un efecto colateral es la incipiente idea de asegurar la red de la planta. Una

vez que los operadores han reconocido la necesidad de una mayor seguridad en sus

sistemas de control, la planta pas a formar parte de una red extendida.

Las plantas aumentarn el uso de control remoto para ver lo que est ocurriendo en la

planta desde la distancia. Muchos vendedores estn tomando el control de las

palancas de la planta desde una ubicacin remota. Muestra de ellos es el monitoreo

del rendimiento, as como la comprobacin de las necesidades de mantenimiento.

Algunas plantas se han convertido en una parte considerable del control de la planta a

los vendedores que pueden mejorar la optimizacin y reducir el mantenimiento no

programado.

Cloud computing en automatizacin.

La idea de un intercambio de datos conectando planta con clientes y proveedores (por

no hablar de las finanzas y el departamento de ventas de la oficina principal) era

impensable pocos aos atrs. La planta haba sido siempre un bnker, utilizando su

propia tecnologa exclusiva de los sistemas de control.

Ahora que la planta est totalmente conectada, el siguiente gran paso en la tecnologa

de la planta proviene de la nube. Esto ya ha ocurrido en cierta medida con el control

remoto. Los fabricantes son necesarios que se puedan ejecutar actualizaciones a la

vez que se van presentando.

También podría gustarte

- Catalogo Calendarios Navarrete 2021Documento48 páginasCatalogo Calendarios Navarrete 2021surojascamonesAún no hay calificaciones

- Cirugía Oral, Caninos IncluidosDocumento3 páginasCirugía Oral, Caninos IncluidosPriya SJAún no hay calificaciones

- TDR Ejecución de Obra CruzpataDocumento17 páginasTDR Ejecución de Obra CruzpataRaul Godoy TuctoAún no hay calificaciones

- Precios de AseoDocumento16 páginasPrecios de AseochirlyAún no hay calificaciones

- Marco Teorico - ProcedimientoDocumento2 páginasMarco Teorico - ProcedimientoLissette RamosAún no hay calificaciones

- Producto Final AsignaturaDocumento37 páginasProducto Final AsignaturaMinerva RodríguezAún no hay calificaciones

- 3reporte Clinico Miguel Ángel Ortiz Sánchez TERMINADODocumento14 páginas3reporte Clinico Miguel Ángel Ortiz Sánchez TERMINADOMiguel OrtizAún no hay calificaciones

- Lectura Quién Mató A NapoleónDocumento3 páginasLectura Quién Mató A NapoleónLau CasqueraAún no hay calificaciones

- 18 Fumigantes 2022Documento4 páginas18 Fumigantes 2022LAZARO GARCIA MARTINEZAún no hay calificaciones

- Los Círculos Del Infierno y Su SignificadoDocumento12 páginasLos Círculos Del Infierno y Su SignificadoPablo SalámAún no hay calificaciones

- Dogo de BurdeosDocumento8 páginasDogo de BurdeosPq XyhzcAún no hay calificaciones

- Guiaderepasounmsm 2015 150701015853 Lva1 App6892Documento91 páginasGuiaderepasounmsm 2015 150701015853 Lva1 App6892paolawAún no hay calificaciones

- Bonos de Carbono Tratamiento ContableDocumento10 páginasBonos de Carbono Tratamiento ContableAlain Diaz100% (1)

- Angel Ejercicio 78 Ecuaciones Enteras de Primer Grado Con Una IncógnitaDocumento6 páginasAngel Ejercicio 78 Ecuaciones Enteras de Primer Grado Con Una IncógnitaAngel GaesAún no hay calificaciones

- La Arqueologia en ChinaDocumento15 páginasLa Arqueologia en ChinarissAún no hay calificaciones

- M002CIRC DE POTENCIA 1de2 MANUAL DEL ESTUDIANTE 25986Documento99 páginasM002CIRC DE POTENCIA 1de2 MANUAL DEL ESTUDIANTE 25986angeldelaperdicion768Aún no hay calificaciones

- El Rio Medellín Introduccion PDFDocumento21 páginasEl Rio Medellín Introduccion PDFasigifredosAún no hay calificaciones

- Metodo Ishikawa 7-8-9-10Documento3 páginasMetodo Ishikawa 7-8-9-10frank Ibañez SantistebanAún no hay calificaciones

- FISH!, Parte 1 de 5Documento10 páginasFISH!, Parte 1 de 5Yussell MontalvoAún no hay calificaciones

- Proyecto en EspañolDocumento9 páginasProyecto en EspañolAleyda InterianoAún no hay calificaciones

- AV Sem 4Documento3 páginasAV Sem 4Daniel Porras DelgadilloAún no hay calificaciones

- 5° DPCC FICHA SEM 11 Convivencia en La Diversidad y La Salud 3era EDADocumento3 páginas5° DPCC FICHA SEM 11 Convivencia en La Diversidad y La Salud 3era EDAName TextAún no hay calificaciones

- 6 - Cemento Portland 2022Documento45 páginas6 - Cemento Portland 2022Fernando AgüeroAún no hay calificaciones

- Exorcismo Largo Del Arcangel MiguelDocumento3 páginasExorcismo Largo Del Arcangel MiguelAlan Indomenico100% (1)

- Aislamiento SismicoDocumento12 páginasAislamiento SismicoJorge Arturo Checmapocco FigueroaAún no hay calificaciones

- Problemas para El Tercer ParcialDocumento5 páginasProblemas para El Tercer ParcialBryan FernandoAún no hay calificaciones

- Introducción A La Profecías Nivel Vii BásicoDocumento20 páginasIntroducción A La Profecías Nivel Vii Básicomezamarquez100% (1)

- La Casa Del Aguila - Duncan SprottDocumento477 páginasLa Casa Del Aguila - Duncan SprottFranco GhelarducciAún no hay calificaciones

- Ejemplo de Bitacora Motoconformadora Champion 726ADocumento3 páginasEjemplo de Bitacora Motoconformadora Champion 726AUriiel E. Zamudiio RmzzAún no hay calificaciones

- Etica INFORME DE LECTURADocumento4 páginasEtica INFORME DE LECTURAGeovanny ortegaAún no hay calificaciones

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- Guía para la aplicación de ISO 9001 2015De EverandGuía para la aplicación de ISO 9001 2015Calificación: 4 de 5 estrellas4/5 (1)

- Ciencia de datos: La serie de conocimientos esenciales de MIT PressDe EverandCiencia de datos: La serie de conocimientos esenciales de MIT PressCalificación: 5 de 5 estrellas5/5 (1)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Agile: Una guía para la Gestión de Proyectos Agile con Scrum, Kanban y LeanDe EverandAgile: Una guía para la Gestión de Proyectos Agile con Scrum, Kanban y LeanCalificación: 5 de 5 estrellas5/5 (1)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Python Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWAREDe EverandPython Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWARECalificación: 4 de 5 estrellas4/5 (13)

- Conquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesDe EverandConquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesCalificación: 4.5 de 5 estrellas4.5/5 (2)