Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ingenieria Del Proyecto

Cargado por

jeffersson joel paredes paucarDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ingenieria Del Proyecto

Cargado por

jeffersson joel paredes paucarCopyright:

Formatos disponibles

UNIVERSIDAD JOSE CARLOS MARIATEGUI

1. OBJETIVOS ESPECFICOS. Probar la viabilidad tcnica del proyecto, aportando informacin que permita su evaluacin tcnica y econmica, y proporcionando los fundamentos tcnicos sobre los cuales se diseara y ejecutar el proyecto. El desarrollo de este apartado se inicia haciendo uso de los antecedentes informativos relacionados con el producto. Tambin se toma en cuenta el rengln de las materias primas que se usarn en la produccin. Con relacin a la informacin de mercado: los volmenes de venta pronosticados, la localizacin de los consumidores y los servicios adicionales requeridos por el demandante y la disponibilidad financiera para el proyecto. Con todos estos antecedentes se proceder a localizar informacin relativa a las tecnologas disponibles en el mercado y que pueden utilizarse en el proceso de produccin del bien o servicio objeto de estudio. 2. DESCRIPCIN DEL PRODUCTO. Su objeto es establecer las caractersticas fsicas y especificaciones que lo tipifican con exactitud y que norman la produccin. A partir de stas, es posible los requerimientos tcnicos de las materias primas que se utilizarn en la produccin del bien, as como los procesos tecnolgicos que se utilizarn en la fabricacin. En la descripcin es necesario indicar las caractersticas de los insumos principales y secundarios, as como los insumos alternativos y los efectos de su empleo; los productos principales, subproductos, productos intermedios y residuos, indicando si estos ltimos alcanzan un valor econmico y si su eliminacin produce contaminacin. Las especificaciones del producto comprenden los detalles que lo definen. Estos incluyen: la definicin genrica, su unidad de medida, calidad, descripcin de materiales, cantidad, acabados, tolerancia, frmulas y normas de funcionamiento, dibujos tcnicos y detalles de produccin, necesarios para obtener el resultado final. Las caractersticas del producto deben compararse con las normas aceptadas nacional o internacionalmente y con las de productos similares; con el fin de asegurar la calidad y la competitividad. De ser posible, debe contemplarse la estandarizacin de los productos, ejerciendo influencia sobre los materiales, partes, dimensiones, formas, tamaos, funcionamiento y otras caractersticas. Este tipo de estndares son necesarios para el intercambio de partes, economas en el costo y calidad, factores vitales tanto en la fabricacin como en las ventas.

1

UNIVERSIDAD JOSE CARLOS MARIATEGUI

3. PROCESO DE PRODUCCIN.

Para definir y describir el proceso seleccionado del proyecto es necesario tener conocimiento de las alternativas tecnolgicas viables y accesibles; La seleccin del proceso de produccin est ntimamente relacionada con la seleccin de la tecnologa de produccin. El proceso de anlisis y seleccin de la tecnologa debe considerar las diversas consecuencias de la adquisicin e incluir los aspectos contractuales. Anlisis de las tecnologas disponibles. Los factores importantes a considerar son: Capacidad mnima econmica factible del proceso, en comparacin con el tamao determinado para el proyecto. Calidad de los productos obtenidos con relacin a la calidad identificada en el estudio de mercado. Costo de inversin, comparado contra la disponibilidad financiera del proyecto. Flexibilidad de operacin de los equipos y procesos, en comparacin con el comportamiento de la demanda. Requerimientos de servicio de mantenimiento y reparaciones, comparado con las capacidades existentes en el medio. Adaptabilidad a las materias primas. Aspectos contractuales; proteccin de la tecnologa a travs de patentes y posibilidad de tener las licencias correspondientes. Riesgos involucrados en la operacin.

Tecnologa innovada recientemente. Es importante que el equipo de tecnologa haya sido probado antes, para garantizar su eficiencia. Un factor importante en la seleccin tecnologa es el grado de seguridad de operacin. Es conveniente que la tecnologa haya sido probada lo suficiente como para asegurar su eficiencia y de preferencia en el lugar de origen. El uso de

UNIVERSIDAD JOSE CARLOS MARIATEGUI

tecnologas innovadoras puede implicar riesgos que son difciles de medir, tales como vida de uso del equipo, costo de mantenimiento, etc. Si las tecnologas innovadoras deben ser analizadas con detalle, mayormente las tecnologas obsoletas. Este hecho conduce a revisar tecnologas avanzadas que permitan ahorrar en los insumos y en la inversin, y que puedan lograr aumentos en la produccin y seguridad. Tecnologa de capital intensivo o de mano de obra intensiva. Existen otros factores que deben tomarse en cuenta para la seleccin de la tecnologa. Entre estos deben analizarse los procesos intensivos en el uso de la mano de obra, aplicables a lugares en donde los costos por este rubro son bajos. Los procesos automatizados que se utilizan en produccin masiva, las restricciones de contaminacin ambiental, las polticas de sustitucin de importaciones, rechazo de dependencia tecnolgica, restricciones en divisas, etc. 4. TIPOS DE SISTEMAS DE PRODUCCIN. Existen dos tipos bsicos en sistemas de produccin: El sistema de produccin intermitente y el sistema de produccin continuo. La produccin intermitente est organizada en funcin de unidades de servicio, en donde se realizan trabajos a una o varias etapas de proceso productivo, se utiliza en trabajos de pequeos lotes y a base de pedidos. La produccin continua es tpica de las industrias organizadas en lneas de montaje, que producen bienes altamente estandarizados. Se caracteriza por la continuidad y balance rgido del proceso productivo. Algunos procesos no pueden clasificarse en la produccin intermitente o en la produccin continua, porque presentan una combinacin de ambos. A estos procesos se les denomina mixtos y deben mencionarse algunas ventajas y desventajas de los dos tipos bsicos de proceso produccin, como son: El costo unitario del producto o servicio es ms bajo en el sistema continuo que en el intermitente. Esto se debe principalmente a las economas de escala, con las cuales puede aprovecharse descuentos en la compra de grandes cantidades, existen mayor productividad por la especializacin de la mano de obra y por el uso de mquinas especializadas, prorrateo de los costos fijos entre un mayor nmero de unidades, etc. El tiempo requerido para la produccin generalmente es menor en los sistemas de produccin continua que los intermitentes. En los sistemas de produccin en masa los artculos salen de la lnea de ensamble con intervalo de pocos minutos. En un sistema intermitente de produccin, por lo general los productos estn en un estado de terminacin parcial durante varios das o varias semanas.

3

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Los costos de almacenamiento son ms bajos en un sistema de produccin continua debido a que la materia prima se almacena durante un tiempo ms corto y los inventarios de artculos en proceso se mueven por la planta con mucha rapidez. Las inversiones en un sistema de produccin intermitente son menores que en un sistema de produccin continua, debido a que el uso de maquinaria especializada, equipo de trayectoria fija, costos de control, etc. son menores. La Mercadotecnia utilizada en un sistema de produccin continua est dirigida al desarrollo de canales de distribucin para el gran volumen de la produccin, y a persuadir a los clientes de aceptar productos estandarizados. En la produccin intermitente la mercadotecnia est orientada a obtener y cumplir pedidos individuales para diversos productos y por lo tanto es menos sensible a las fluctuaciones de la demanda.

5. DESCRIPCIN DEL PROCESO SELECCIONADO. El objetivo de este punto es describir la secuencia de operaciones que transforma los insumos desde su estado inicial hasta llegar a obtener los productos en su estado final. En los proyectos es necesario establecer criterios de desagregacin o segmentacin del proceso global y definicin del proceso unitario. Para la desagregacin del proceso global se pueden plantear dos posibilidades: Que dentro del sistema productivo existan varios procesos que acten en forma paralela, sin conexin alguna entre s. Que existan estacionalidades o series de producciones diferentes y no simultneas.

Si la desagregacin es insuficiente para describir el proceso habr que definir con precisin lo que es un proceso unitario. Los criterios utilizados para describir un proceso unitario son: Las etapas de transformacin del insumo principal, que dan a ste caractersticas que lo dotan normalmente de un valor econmico o social, se puede denominar proceso unitario. Se considera como unidad mnima a los equipos o instalaciones indivisibles que realizan funciones especficas.

4

UNIVERSIDAD JOSE CARLOS MARIATEGUI

En la descripcin de las unidades de transformacin deben indicarse los siguientes elementos: Insumos principales y secundarios: Los que son usados en el proceso de transformacin, sealando para cada uno de ellos la definicin genrica, la unidad de medida, cantidad que especifique el nmero de unidades requeridas por unidad de tiempo, calidad, costo de transformacin, etc. Insumos alternativos y efectos de su empleo: Se hace mencin de las posibilidades de utilizar insumos alternativos, principales o secundarios, agregando la informacin mencionada en el punto anterior, as como los efectos en el producto y residuos, sobre su calidad y costo de transformacin. Productos principales, subproductos y productos intermedios: En cada caso mencionar la definicin genrica, unidad de medida, cantidad, y calidad comparada con los patrones establecidos y las normas de calidad y/o de productos similares competitivos. Residuos: Identificarlos e indicar las posibilidades de que alcancen un valor econmico o social. Mencionar si su eliminacin por los mtodos convencionales provoca contaminacin. Descripcin de las instalaciones, equipos y personal: Se identificarn el tipo, origen, ao de diseo y fabricante, capacidad diseada, vida til, consumo de energa y/o combustible, nmero de operarios para su funcionamiento, capacitacin de los operadores, distribucin espacial y funcional de las unidades. Diagramas de flujo del proceso total: En estos diagramas se identificarn los procesos unitarios y sus interrelaciones. 6. DIAGRAMAS DE FLUJO. La descripcin del proceso se complementa con la presentacin de los diagramas de flujo. Resulta muy objetivo graficar las operaciones que se realizan durante el proceso productivo los diagramas de flujo son modelos esquemticos que muestran el movimiento y la transformacin de los bloques a travs de los departamentos de una planta. Los diagramas de uso general son: Diagramas de bloques Diagramas de flujo del proceso. Diagrama grfico de flujo.

UNIVERSIDAD JOSE CARLOS MARIATEGUI

El diagrama de bloques es el ms simple y el menos descriptivo de los diagramas esquemticos. Como su nombre lo indica consiste en bloques, que por lo general representan una operacin en una planta o una seccin de la planta. Los bloques estn conectados por flechas que indican la secuencia del flujo. El diagrama de bloques es til en las etapas iniciales de un estudio de proceso. El diagrama de flujo de proceso est diseado para ayudar al anlisis del sistema de produccin en trminos de la secuencia de las operaciones ejecutadas. Este diagrama proporciona informacin con relacin a las operaciones, almacenamiento, transportaciones, inspecciones y demoras. Se usan smbolos para expresar grficamente las secuencias de las actividades. El diagrama grfico de flujo est dibujado de manera que el flujo y las operaciones del proceso destaquen de inmediato. Se utilizan flechas para indicar la direccin del flujo, se indican temperaturas, presiones y cantidades del flujo en diversos puntos significativos del diagrama. 7. BALANCE DE MATERIALES Y ENERGA. Se hace con el objeto de incluir datos sobre las relaciones tcnicas de transformacin de las materias primas e insumos diversos tales como productos finales, productos intermedios, subproductos y residuos. Tambin para incluir datos sobre el consumo de energa utilizable durante todo el proceso productivo. Esta informacin aportar los coeficientes unitarios destinados a la cuantificacin fsica y econmica de los insumos en los procesos de produccin. Para elaborar estos balances, se requiere aplicar los coeficientes tcnicos para cada etapa del proceso en conjunto. En estas etapas y operaciones se van mostrando las cantidades de cada insumo, as como las condiciones de presin, humedad y temperatura. El balance de materiales se puede presentar en forma de cuadro o bien incluirse en el diagrama de flujo del proceso. El principio tcnico que fundamenta este balance es el primer principio de la termodinmica o conservacin de la energa. Esto es que la cantidad total de entradas es igual a la cantidad de salidas ya sea en desechos, subproductos, mermas, cambios en la forma de energa, productos finales, etc. 8. PROGRAMA DE PRODUCCIN. Es un reporte escrito de las etapas de produccin del proyecto, por unidad de tiempo. La realizacin de este programa es importante para los dems aspectos de la ingeniera de proyecto. En su estructuracin intervienen los coeficientes tcnicos de conversin: Materias primas productos, eficiencia de los equipos y la relacin en sumos, mano de obra, por unidad de producto.

6

UNIVERSIDAD JOSE CARLOS MARIATEGUI

El programa de produccin se puede realizar desde dos vertientes: Con base a un estudio de Mercado y con base en las Materias Primas. En el primer caso se parte del conocimiento del volumen de productos que se pretende entregar al mercado. En funcin de este volumen y el balance de materiales se cuantificar fsicamente los requerimientos totales. En el segundo caso, se parte del volumen de la materia prima que se desea procesar, hasta llegar a la obtencin del producto final. 9. MAQUINARIA Y EQUIPO. Con la descripcin del proceso productivo, con el del programa de produccin y con el tamao del proyecto, se deben especificar los equipos, la maquinaria y las herramientas necesarias, describiendo a su vez las caractersticas principales como son: tipo, capacidad, rendimiento, vida til, peso, dimensiones, costo, etc. La informacin relativa a los equipos y los procesos de manufactura, especficos de cada proyecto pueden obtenerse en asociaciones y organizaciones de fabricantes o proveedores de equipo, as como en publicaciones especializadas del ramo de bienes de capital. a. Seleccin y especificaciones Los factores tcnicos que intervienen en la seleccin de equipos y sus proveedores son, entre otros: Capacidad de produccin en rgimen normal de trabajo, especificando: produccin, horario, reservas de capacidad o sobrecarga posible que eventualmente se puede utilizar. Grado de eficiencia y rendimiento en trminos de aprovechamiento de materia prima, especificando ndices de mermas y produccin de desechos. Calidad del producto obtenido. Vida til, necesidades de mantenimiento, perspectivas de daos, desgaste y obsolescencias. Espacios necesarios para su instalacin y especificaciones para la misma. Flexibilidad, indicacin de las alternativas posibles de utilizacin parcial de los equipos o instalaciones de produccin, posibilidades de reforma o sustitucin futura.

7

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Necesidades de manejo de materiales. Dificultad para su arranque, etc.

Desde el punto de vista econmico, el problema de seleccin de maquinaria y equipo, consiste en examinar la influencia que la seleccin de un determinado equipo puede tener sobre los costos del proyecto. No siempre la tecnologa ms sofisticada es la que ofrece mayores ventajas econmicas. Por eso, en la seleccin del equipo debe tenerse en cuenta la naturaleza tcnica del proyecto pero tambin: La escala de produccin, determinada en funciones de la tecnologa y mercado. El grado de mecanizacin, que depende de las caractersticas tcnicas de la industria y del costo relativo de los factores.

b. Costo de los equipos. Al realizar la descripcin del equipo y maquinaria es necesario indicar sus costos y condiciones comerciales de entrega y adquisicin como son: las facilidades crediticias, los tipos de inters y los tipos de moneda con que debe efectuarse el pago correspondiente. Debe tomarse en cuenta la necesidad de equipos para el transporte y el montaje de maquinaria. Estos equipos deben especificarse con el grado de detalle que requiera su importancia. c. Seleccin del mtodo y equipamiento para el manejo y transportes de materiales. El manejo de materiales puede ser lo que origine un mayor consumo de mano de obra o energa, y sobre todo, puede representar un porcentaje importante del tiempo total del ciclo de produccin. Los objetivos que se deben buscar al hacer una seleccin de mtodos y equipos de manejo de materiales son: Disminucin de los tiempos de produccin Minimizar costos de movimiento de materiales Lograr un flujo de materiales con riesgos mnimos Lograr un buen control del flujo de productos Minimizar las mermas de materias primas y productos por manejo y transporte.

8

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Aprovechar al mximo la capacidad de almacenamiento.

Para que estos objetivos puedan alcanzarse es necesario observar los siguientes principios: Coordinar el transporte de materiales a travs de toda la planta Reducir a un mnimo el nmero de movimientos de material Disminuir a un mnimo la trayectoria de transporte de materiales Disear adecuadamente las facilidades de recepcin, almacenaje y embarques Usar la gravedad como fuerza de movimiento siempre que se pueda Seleccionar equipo que sea flexible en su uso Prever facilidades alternativas de transporte de materiales en reas crticas del sistema de produccin.

La seleccin tanto de los equipos de proceso, como de los relacionados con el manejo y transporte de materiales, dentro y fuera de la planta, servir de base para el dimensionamiento y distribucin de las reas de proceso y almacenamiento. Asimismo servir para ubicarlos equipos dentro de los edificios. 10. DISTRIBUCIN EN PLANTA DE LA MAQUINARIA Y EQUIPOS. El principal objetivo de analizar la distribucin de mquinas, materiales y servicios auxiliares en la planta es optimizar el valor creado por el sistema de produccin. El arreglo debe tambin satisfacer las necesidades de los trabajadores, gerentes y dems personas asociadas con el sistema de produccin. Al disear la distribucin de los equipos (lay-out) se debe tomar en cuenta lo siguiente: Minimizar el manejo de materiales: Un buen arreglo de la planta debe minimizar las distancias y el tiempo requerido para mover los materiales a travs de los procesos de produccin. Reduccin de riesgos para los empleados: el anlisis de arreglos de planta se esfuerza por reducir a un mnimo los peligros para la salud y en aumentar la seguridad de los trabajadores. Puede comprender, por ejemplo, la instalacin de ductos para eliminar polvo, roco de pintura, etc. Equilibrio en el proceso de produccin: Distribuyendo el nmero de mquinas requeridas, se puede lograr el equilibrio en el proceso de produccin y evitar cuellos de botella, acumulacin de inventarios excesivos de artculos en proceso, prdidas y malas colocaciones de los productos terminados.

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Minimizacin de interferencias de las mquinas: stas asumen muchas formas en las operaciones de produccin. Incluyen ruidos excesivos, polvo, vibracin, emanaciones y calor. Estas interferencias afectan adversamente el desempeo de los trabajadores, as que se deben evitar en la medida de lo posible, separando de ellas las mquinas fuente. Incremento del nimo de los empleados: El arreglo de la planta debe crear un ambiente favorable para evitar presiones o conflictos, y contribuir a mantener la armona de los trabajadores, en beneficio de la productividad. Utilizacin del espacio disponible: ste debe usarse en su totalidad para elevar al mximo el rendimiento sobre la inversin de la planta. Utilizacin efectiva de la mano de obra: Un buen arreglo de la planta favorece la efectiva utilizacin de la mano de obra. Los trabajadores no debern tener excesivo tiempo ocioso o tener que recorrer grandes distancias para obtener herramientas, plantillas, suministros, etc. Flexibilidad: En ocasiones es necesario revisar un arreglo determinado. Los costos de una redistribucin pueden disminuir si se disea el arreglo original teniendo en mente la flexibilidad, que permitir futuras ampliaciones, ajustes, etc., con el mnimo de perturbaciones. La distribucin de la planta esta determinada en gran medida por: 1.- El tipo de producto (ya sea un bien o servicio, el diseo del producto y los estndares de calidad). 2.- El tipo de proceso productivo (tecnologa empleada y materiales que se requieren) 3.- El volumen de produccin (tipo contino y alto volumen producido o intermitente y bajo volumen de produccin).

11. REQUERIMIENTOS DE MANO DE OBRA. El nmero de personas necesarias para la operacin del proyecto debe calcularse con base en el programa de produccin y en la operacin de los equipos, est en funcin de los turnos de los trabajadores necesarios y de las operaciones auxiliares, tales como mantenimiento de materiales, limpieza, supervisin, etc. El personal necesario en la operacin de una planta puede clasificarse en:

10

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Mano de obra directa: Aquella que interviene directamente en la transformacin de insumos a productos. Mano de obra indirecta: Aquella que no tiene una relacin directa con la produccin del artculo; Realiza tareas auxiliares. Ejemplo: limpieza, supervisin, etc. Personal de administracin y venta: Es aquel que se dedica a la administracin de la planta, y a la venta y comercializacin del producto final. 12. REQUERIMIENTO DE MATERIALES, INSUMOS Y SERVICIOS. Tomando como fuente de informacin los diagramas de flujo y los balances de materia y energa, as como el programa de produccin, se calculan las necesidades en unidades fsicas y monetarias por periodo de las diferentes materias primas e insumos, servicios (agua, vapor, aire, comprimido, energa elctrica) y materiales de consumo (refacciones, herramientas, empaques, lubricantes, combustibles, etc.) Esta informacin ayudar en su oportunidad, a seleccionar el tipo de equipo auxiliar necesario para la planta, subestaciones elctricas para fuerza y alumbrado, sistema de bombeo de agua, generadores de vapor torres de enfriamiento, unidades de refrigeracin, comprensores de aire, tanques de almacenamiento, conectores de polvo, maneradores, equipos de tratamiento de agua, equipos anticontaminantes, etc.

13. ESTIMACIN CONSTRUCCIONES.

DE

LAS

NECESIDADES

DE

TERRENO

a. Requerimientos de superficie. El diseo de la distribucin en planta conduce a determinar las necesidades, caractersticas del terreno, y las especificaciones de los edificios. En la elaboracin de los planos de los edificios para produccin industrial, administracin y servicios complementarios y su distribucin en el terreno, deben tomarse en cuenta los criterios sealados sobre economa de tiempo, movimientos y materiales. Los planos de los edificios se complementan con los proyectos de instalaciones elctricas, telefnicas, hidrulicas, sanitarias, proteccin contra incendios, etc. En el diseo de una planta de proceso, la preparacin de planos es la funcin mas importante, esta actividad, realizada de manera eficiente, es la clave para una buena operacin, una construccin econmica, una distribucin funcional de equipo y edificios y para un mantenimiento bien planeado y eficiente.

11

UNIVERSIDAD JOSE CARLOS MARIATEGUI

El clculo del rea de edificios puede dividirse en: rea de produccin: Partiendo de las caractersticas de la maquinaria, as como del rea necesaria para la operacin, de las circulaciones, los movimientos de materiales y todos los dems factores que afectan el rea de produccin, se logra determinar su tamao. reas de servicios: los servicios necesarios en una planta se dividen en servicios primarios, agua, combustible, vapor de fuerza y de proceso y almacenamiento y movimiento de materias primas y productos; y servicios secundarios constituidos por servicios de mantenimiento, servicios a edificios y calzadas, servicios a vas frreas, proteccin contra incendios, sistemas de drenaje y de eliminacin de desechos de la planta, aire para la planta y seguridad. rea para futuras ampliaciones: es necesario planear el rea para futuros desarrollos con el fin de evitar distribuciones caticas. b. Edificaciones y costos. Se debe determinar los requerimientos y especificaciones que deben cumplir las diferentes construcciones como son: Dimensiones en planta Resistencias del piso Especificaciones de materiales para el piso Resistencias y otras caractersticas funcionales para muros y columnas, tipos de cubierta Niveles de iluminacin natural y artificial. Necesidades de puertas y otros accesos. Requerimientos de instalaciones especiales como clima artificial, loseta antiderrapante, andenes y mezanines, instalaciones subterrneas. Caractersticas de las instalaciones exteriores, etc.

Una vez conocida la superficie total requerida, as como el tipo de edificaciones se procede a estimar el costo del terreno, de las obras civiles de las instalaciones auxiliares, etc. Es posible contar en esta etapa, con parmetros de costo unitario para cada tipo de construccin o para cada tipo de actividad, lo que ayuda a tener una buena aproximacin del monto de inversin por estos conceptos. 14. CALENDARIO DE EJECUCIN DEL PROYECTO. El calendario es la gua para la planeacin y el registro del avance durante toda la obra. Debe indicar las fechas de iniciacin y terminacin de negociaciones en las

12

UNIVERSIDAD JOSE CARLOS MARIATEGUI

entidades que financiarn el proyecto, de las autoridades de cuya aprobacin depende; de los estudios finales de ingeniera, de la construccin de las obras, adquisicin, transporte y montaje de maquinaria y equipos y de la puesta en marcha e iniciacin de las operaciones. El tipo de modelo usual es el Diagrama de Gantt o grfica de barras. Para elaborar el calendario es necesario enlistar los materiales que controlan el avance de la obra. Hacer el diagrama de flujo y el plano de distribucin de la planta es til para tener fuentes de informacin adicional. La siguiente etapa en la preparacin de un calendario consiste en precisar la fecha de terminacin. Esta fecha por lo general est determinada por el rengln de equipo que tenga la fecha de entrega ms tardada.

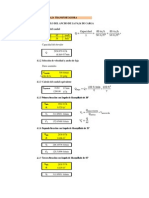

Como se dijo el diagrama de Gantt consiste en una representacin grfica sobre dos ejes; en el vertical se disponen las tareas del proyecto y en el horizontal se representa el tiempo. Caractersticas: Cada actividad se representa mediante un bloque rectangular cuya longitud indica su duracin; la altura carece de significado. La posicin de cada bloque en el diagrama indica los instantes de inicio y finalizacin de las tareas a que corresponden. Los bloques correspondientes a tareas del camino crtico acostumbran a rellenarse en otro color (en el caso del ejemplo, en rojo).

Para construir un diagrama de Gantt se han de seguir los siguientes pasos:

13

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Dibujar los ejes horizontal y vertical. Escribir los nombres de las tareas sobre el eje vertical. En primer lugar se dibujan los bloques correspondientes a las tareas que no tienen predecesoras. Se sitan de manera que el lado izquierdo de los bloques coincida con el instante cero del proyecto (su inicio). A continuacin, se dibujan los bloques correspondientes a las tareas que slo dependen de las tareas ya introducidas en el diagrama. Se repite este punto hasta haber dibujado todas las tareas. En este proceso se han de tener en cuenta las consideraciones siguientes: Las dependencias fin-inicio se representan alineando el final del bloque de la tarea predecesora con el inicio del bloque de la tarea dependiente.

Las dependencias final-final se representan alineando los finales de los bloques de las tareas predecesora y dependiente.

Las dependencias inicio-inicio se representan alineando los inicios de los bloques de las tareas predecesoras y dependientes.

Los retrasos (lags) se representan desplazando la tarea dependiente hacia la derecha en el caso de retrasos positivos y hacia la izquierda en el caso de retrasos negativos o adelantos (lags).

El diagrama de Gantt es un diagrama representativo, que permite visualizar fcilmente la distribucin temporal del proyecto, pero es poco adecuado para la realizacin de clculos. Por la forma en que se construye, muestra directamente los inicios y finales mnimos de cada tarea. Para la construccin de un diagrama Gantt lo ms adecuado es construr previamente un Diagrama de Redes (AOA o AON) utilizando CPM o PERT.

14

UNIVERSIDAD JOSE CARLOS MARIATEGUI

Resulta conveniente destacar con un color distinto las tareas con mrgen total 0, para poder identificar asi con facilidad el o los caminos crticos.

Los grficos de Gantt son muy eficaces en las etapas iniciales de la planificacin. Sin embargo, despus de iniciada la ejecucin de la actividad y cuando comienzan a efectuarse modificaciones, el grfico tiende a volverse confuso. Por eso se utiliza mucho la representacin grfica del plan, en tanto que los ajustes (replanificacin) requieren por lo general de la formulacin de un nuevo grfico. An en trminos de planificacin, existe todava una limitacin bastante grande en lo que se refiere a la representacin de planes de cierta complejidad. El Grfico de Gantt no ofrece condiciones para el anlisis de opciones, ni facilita mucho tener en cuenta factores como el costo. No permite, tampoco, la visualizacin de la relacin entre las actividades cuando el nmero de stas es muy grande. Para la planificacin de actividades relativamente simples, el grfico de Ganttr representa un instrumento de bajo costo y extrema simplicidad en su utilizacin. Para proyectos complejos, sus limitaciones son bastantes serias, y fueron stas las que llevaron a ensayos que dieron como resultado el desarrollo del CPM, el PERT y otras tcnicas conexas. Estas tcnicas introdujeron nuevos conceptos que, asociados ms tarde a los grficos de Gantt, dieron origen a las denominadas redes-cronogramas.

15

También podría gustarte

- Formato de Entrada y Salida de EquipoDocumento1 páginaFormato de Entrada y Salida de Equipojeffersson joel paredes paucarAún no hay calificaciones

- CAVITACIONDocumento10 páginasCAVITACIONjeffersson joel paredes paucarAún no hay calificaciones

- ApnDocumento4 páginasApnjeffersson joel paredes paucarAún no hay calificaciones

- Navidad 2015Documento2 páginasNavidad 2015jeffersson joel paredes paucarAún no hay calificaciones

- Mataix Bombas CentrifugasDocumento20 páginasMataix Bombas Centrifugasjeffersson joel paredes paucarAún no hay calificaciones

- BebidasDocumento7 páginasBebidasjeffersson joel paredes paucarAún no hay calificaciones

- PsicologiaDocumento8 páginasPsicologiajeffersson joel paredes paucarAún no hay calificaciones

- Trabajo de Bombas en Serie y ParaleloDocumento13 páginasTrabajo de Bombas en Serie y Paralelojeffersson joel paredes paucar100% (4)

- Modulo Del Curso - A e R - Unidad I - Capitulo 3 - Energía y SociedadDocumento18 páginasModulo Del Curso - A e R - Unidad I - Capitulo 3 - Energía y Sociedadjeffersson joel paredes paucarAún no hay calificaciones

- Trabajo de SapsDocumento25 páginasTrabajo de Sapsjeffersson joel paredes paucarAún no hay calificaciones

- Vegetales OrganicosDocumento172 páginasVegetales Organicosjeffersson joel paredes paucarAún no hay calificaciones

- BebidasDocumento7 páginasBebidasjeffersson joel paredes paucarAún no hay calificaciones

- t158 Dremica Informe Accidente SaramarcaDocumento3 páginast158 Dremica Informe Accidente Saramarcajeffersson joel paredes paucarAún no hay calificaciones

- Anexos de FajasDocumento10 páginasAnexos de Fajasjeffersson joel paredes paucarAún no hay calificaciones

- Termidinamica Ejerc.Documento21 páginasTermidinamica Ejerc.jeffersson joel paredes paucar40% (5)

- Esquemas ExperimentalesDocumento4 páginasEsquemas Experimentalesjeffersson joel paredes paucarAún no hay calificaciones

- MetodologiaDocumento1 páginaMetodologiajeffersson joel paredes paucarAún no hay calificaciones

- Caída de EscaleraDocumento2 páginasCaída de EscaleraCesar OchoaAún no hay calificaciones

- Informe de SeguridadDocumento1 páginaInforme de Seguridadjeffersson joel paredes paucarAún no hay calificaciones

- Trabajo de SapsDocumento25 páginasTrabajo de Sapsjeffersson joel paredes paucarAún no hay calificaciones

- Continuo Segun MartinDocumento34 páginasContinuo Segun Martinjeffersson joel paredes paucarAún no hay calificaciones

- Mesas de TrabajoDocumento11 páginasMesas de Trabajojeffersson joel paredes paucarAún no hay calificaciones

- Diccionario para IngenierosDocumento340 páginasDiccionario para IngenierosARMAJOSE216100% (5)

- Continuo Segun MartinDocumento34 páginasContinuo Segun Martinjeffersson joel paredes paucarAún no hay calificaciones

- Proyecto FormulacionDocumento12 páginasProyecto Formulacionjeffersson joel paredes paucarAún no hay calificaciones

- Arranque Demotores Diseño ElectricoDocumento5 páginasArranque Demotores Diseño Electricojeffersson joel paredes paucarAún no hay calificaciones

- Nuevo Presentación de Microsoft PowerPointDocumento24 páginasNuevo Presentación de Microsoft PowerPointjeffersson joel paredes paucarAún no hay calificaciones

- Vacaciones PresentacionDocumento4 páginasVacaciones Presentacionjeffersson joel paredes paucarAún no hay calificaciones

- Descansos Remunerados y VacacionesDocumento26 páginasDescansos Remunerados y Vacacionesjeffersson joel paredes paucar67% (3)

- Crono Matazo PDFDocumento2 páginasCrono Matazo PDFjeffersson joel paredes paucarAún no hay calificaciones

- S3 Concreto Introducción Diseño 19 2Documento53 páginasS3 Concreto Introducción Diseño 19 2Jhonn Salas LirioAún no hay calificaciones

- Control de La Calidad en Muros de AlbañileriaDocumento5 páginasControl de La Calidad en Muros de AlbañileriarobertAún no hay calificaciones

- Objeto Social YoDocumento5 páginasObjeto Social YoLucas MontenegroAún no hay calificaciones

- Sistema Tenso EstructurasDocumento8 páginasSistema Tenso EstructurasDiego PérezAún no hay calificaciones

- Investigacion Del AceroDocumento38 páginasInvestigacion Del AceroAIbth Flores FloresAún no hay calificaciones

- Universidad Nacional de Cajamarca: Ingeniero CivilDocumento337 páginasUniversidad Nacional de Cajamarca: Ingeniero Civilalex cordova cruzAún no hay calificaciones

- Presupuesto 2020Documento71 páginasPresupuesto 2020margarita romero londoñoAún no hay calificaciones

- Catalogo 2018Documento27 páginasCatalogo 2018CARLOSAún no hay calificaciones

- GRUPO 3-Interrelación Del Agua Superficial y El Agua SubterraneaDocumento21 páginasGRUPO 3-Interrelación Del Agua Superficial y El Agua SubterraneaMirian Diaz SanchezAún no hay calificaciones

- Analisis Colapso Del Puente Atirantado ChirajaraDocumento16 páginasAnalisis Colapso Del Puente Atirantado Chirajaravictorht25Aún no hay calificaciones

- COBERTURA TR4 - 36 MMDocumento1 páginaCOBERTURA TR4 - 36 MMzona.walter21Aún no hay calificaciones

- METRADOSDocumento17 páginasMETRADOSkedAún no hay calificaciones

- DISEÑO VIGAS Carga y AmarreDocumento5 páginasDISEÑO VIGAS Carga y AmarreJonhTAún no hay calificaciones

- Norma E.060 Capítulo 15. ZapatasDocumento7 páginasNorma E.060 Capítulo 15. Zapatasmaria50% (2)

- CATALOGO OC OXXO CLINICA 17 Genera ConsDocumento11 páginasCATALOGO OC OXXO CLINICA 17 Genera ConsMARCO RAMOSAún no hay calificaciones

- Pauta Control Hormigon Armado 2014-2Documento6 páginasPauta Control Hormigon Armado 2014-2camilongo6Aún no hay calificaciones

- PETS - Procedimiento de Reparaciones e Imperfecciones en Superficies de Elementos de C° Rev0Documento11 páginasPETS - Procedimiento de Reparaciones e Imperfecciones en Superficies de Elementos de C° Rev0zoe miguel vrAún no hay calificaciones

- Programacion Fisica y Financiera de Unidad Formuladora de La DRVCS PDFDocumento25 páginasProgramacion Fisica y Financiera de Unidad Formuladora de La DRVCS PDFValentino EspinoAún no hay calificaciones

- Constante Apropiada para Un Muelle de AutosDocumento7 páginasConstante Apropiada para Un Muelle de AutosRahey OlayaAún no hay calificaciones

- Arquitectura en Contenedores Containers Habitacionales Construccion en Contenedores PDFDocumento5 páginasArquitectura en Contenedores Containers Habitacionales Construccion en Contenedores PDFKarla Pantoja100% (1)

- Proc Adm PriderDocumento15 páginasProc Adm PriderJhonatan Robert Mendoza TorresAún no hay calificaciones

- Protocolo Vaciado de Concreto.Documento2 páginasProtocolo Vaciado de Concreto.Antonny RuizAún no hay calificaciones

- Presupuesto GeneralDocumento6 páginasPresupuesto GeneralJohn VasquezAún no hay calificaciones

- S02.s01 La Ingeniería Civil Geológica y Geotécnica 02Documento9 páginasS02.s01 La Ingeniería Civil Geológica y Geotécnica 02Cinthya Kateriny Vera CórdovaAún no hay calificaciones

- Manual de Demoliciones BogotaDocumento0 páginasManual de Demoliciones BogotaArnaldo PinedaAún no hay calificaciones

- Proceso de Producción Del Concreto - Jimmy Vargas LópezDocumento1 páginaProceso de Producción Del Concreto - Jimmy Vargas LópezJIMMY VARGAS LOPEZAún no hay calificaciones

- Instalaciones de Una MontanteDocumento39 páginasInstalaciones de Una MontanteLluvia MercadoAún no hay calificaciones

- CUESTIONARIO Nº1 Tecnología Del HormigónDocumento2 páginasCUESTIONARIO Nº1 Tecnología Del HormigónfedericoAún no hay calificaciones

- Fenix 600 601 Manual Esp IngDocumento22 páginasFenix 600 601 Manual Esp IngIng Vladimir LenisAún no hay calificaciones

- ASOCEM - Suelos Cementos PDFDocumento49 páginasASOCEM - Suelos Cementos PDFÇs LeonelAún no hay calificaciones