Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Entrega Individual 1 U2

Entrega Individual 1 U2

Cargado por

edgaranibal0 calificaciones0% encontró este documento útil (0 votos)

18 vistas25 páginasTítulo original

Entrega Individual 1 u2

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

18 vistas25 páginasEntrega Individual 1 U2

Entrega Individual 1 U2

Cargado por

edgaranibalCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 25

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

ENTREGA INDIVIDUAL 1 U2

PROCESOS DE CONFIGURACIN

PROCESOS DE MANUFACTURA

Presentado Por

EDGAR ANIBAL ANGEL ROJAS

COD 79213337

Grupo 332571_62

Ing. JOSE GOMEZ SILVA

Tutor

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA

ESCUELA DE CIENCIAS BSICAS TECNOLOGAS E INGENIERA

2014-1

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

INTRODUCCION

La fundicin es uno de los procesos que se ha practicado desde el ao 2000 ac. Y

la cual le ha brindado a la humanidad la gran mayora de las comodidades con las

que hoy en da se cuenta, los procesos de fundicin consisten en introducir un

material fundido en una cavidad previamente preparada o molde, en donde

posteriormente se solidificara. En este proceso de manufactura se utiliza una serie

de herramientas, materiales y equipos que contribuyen con su produccin.

Mediante la realizacin de esta actividad se analizara las caractersticas,

compuestos, ventajas, desventajas, similitudes y diferencias de los diferentes

sistemas o tcnicas utilizadas para el moldeado en los procesos de fundicin, de

igual forma se estudiara las herramientas y equipos relacionados directamente con

la produccin.

En el trabajo se desarrollara un cuadro comparativo de los diferentes

procedimientos de moldeo en el proceso de fundicin, un cuadro comparativo de

los diferentes tipos de hornos de fusin, un escrito sobre las caractersticas

comunes de las mquinas y herramientas, tres mapas conceptuales en donde se

describen los temas de Produccin de hierro y acero, Herramientas de corte, y

Partes bsicas de una mquina herramienta, obteniendo de esta forma una mejor

interpretacin, anlisis y comprensin de los temas estudiados.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

OBJETIVOS

Evaluar la apropiacin de los conceptos relacionados con los procesos de

fabricacin por moldeo y fundicin

Evaluar la apropiacin de los conceptos relacionados con las etapas

involucradas dentro del proceso de metalurgia de polvos.

Evaluar la apropiacin de los conceptos relacionados con los procesos de

fabricacin por deformacin de metales

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

ACTIVIDADES A REALIZAR

Parte I

1. Se sugiere consultar, dentro del vnculo Entorno de conocimiento en la

bibliografa de la unidad 2 que aparece en este espacio, los siguientes

temas:

Tcnicas de moldeo

Fundamentos de la fundicin de metales

Parmetros del proceso de fundicin

Fundicin en arena

Fundicin en modelo consumible

Fundicin en molde de yeso

Fundicin en molde cermico

Fundicin por revestimiento

Fundicin al vaco

Fundicin en molde permanente

Fundicin en cascara

Fundicin a presin

Fundicin por inyeccin

Fundicin centrifuga

Fundicin por dado impresor

Inspeccin de las fundiciones

Hornos de fusin

Automatizacin de las fundidoras

Realizar un cuadro comparativo entre los diferentes procesos de fundicin

que aparecen en la bibliografa recomendada. En dicho cuadro colocar una

columna para describir brevemente cada proceso, otra columna para

colocar las mquinas y herramientas utilizadas en cada caso y una tercera

para colocar ejemplos de productos que usualmente se obtienen de cada

proceso.

TCNICAS DE MOLDEO

Esta tcnica consiste en fundir el material y verterlo en moldes que reproduzcan la

forma de la pieza. Esta tcnica se conoce tambin como fundicin o colada.

Se aplica esencialmente para metales y plsticos.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Un molde es un recipiente que presenta una cavidad en la que se introduce un

material en estado de fusin que, al solidificarse, adopta la forma de la cavidad.

Luego se deja enfriar el tiempo necesario hasta que se solidifique y se extrae del

molde. Por medio de este mtodo podemos fabricar y obtener piezas de formas

muy diversas, siendo ampliamente utilizado en el campo de los recipientes de

productos y carcasas de mquinas.

Los moldes, en general, constan de dos piezas, perfectamente acopladas.

Pasos

1. Disear la pieza que se desea fabricar.

2. Construir un modelo, que suele ser de madera o yeso, de forma artesanal.

3. Se construye el molde, Si la pieza es hueca se fabrican tambin los machos,

que son unas piezas que recubren los huecos interiores.

4. Se llena el molde del material fundido (a este proceso se le llama colada).

5. Se procede al desmoldeo, es decir, extraccin de la pieza del molde una vez

solidificada.

6. Se enfra la pieza

Tipos de moldeo

1. Colada por gravedad: Se realiza vertiendo el metal fundido sobre un

molde. El metal llena el molde por su propio peso. Hay tres tipos:

Colada sobre moldes de arena

Colada por coquilla

Colada por cera perdida

2. Colada a presin: Se lleva a cabo introduciendo la masa metlica fundida

en el interior del molde forzando la entrada en el mismo. En este mtodo se

emplean moldes permanentes. El metal se inyecta en el molde por medio

de una mquina, que suele ser un mbolo. Los moldes son coquillas,

aunque se suelen denominar matrices. Este mtodo presenta la ventaja de

que pueden fabricarse piezas de formas complicadas de una manera

bastante econmica y de gran precisin.

3. Colada centrfuga: Este tipo de colada se realiza haciendo girar el molde

alrededor de un eje, con lo que la fuerza centrfuga obliga al metal fundido a

rellenar todas las cavidades del mismo. Se emplea fundamentalmente para

moldear piezas de revolucin (por ejemplo tubos), sin necesidad de

emplear machos El espesor del tubo estar en funcin de la cantidad de

metal colado.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

4. Colada continua: Consiste en llenar un recipiente de metal fundido

procedente de los hornos de fundicin. El metal cae por un orificio, se

solidifica y se obtiene una tira continua de seccin semejante a la del

molde. Esta tira cae en vertical y va avanzando para ser cortada

posteriormente.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

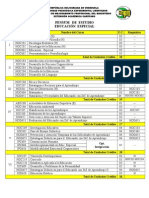

PROCESO

DESCRIPCION

MAQUINA Y

HERRAMIENTAS

PRODUCTOS OBTENIDOS

Fundicin a la Arena

El mtodo de fundicin en arena es

especialmente adecuado para la

obtencin de formas complicadas.

En muchos casos este

procedimiento es la nica solucin

tcnica a el que se puede recurrir

para moldear piezas con machos de

formas complejas.

El trabajar con arena permite

trabajar metales con altos puntos de

fundicin como el acero y el nquel.

Para la confeccin de los moldes

(desechables), se pueden emplear

diferentes materiales como: tierra

sinttica, arena aglomerada con

aceite de lino y catalizadores, arena

revestida (Shell moulding) o una

combinacin de los mismos. La

eleccin de estos materiales se

determina luego de haber evaluado

dimensiones, forma, peso y

cantidades estimadas a producir

Clasificacin de los Modelos para

fundicin en arena.

Modelos de una sola

pieza: Se utilizan para

piezas simples y produccin

de bajas cantidades.

Modelos divididos: Se

obtienen formas ms

complejas, menores tiempos

para el moldeo y mayores

cantidades de produccin.

Mquinas de moldeo

por sacudida y

compresin

Mquinas de sacudida y

vuelco con retiro del

modelo

Mquina lanzadora de

arena

Otras herramientas

Pisones o atacadores

Pisones neumticos

Tanques y otros vehculos

militares

Equipos para ferrocarriles

Equipos para aviones

Vehculos espaciales

Maquinas herramientas

Partes automotrices

Accesorios para

calentadores y bombas

Herramientas de mano.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Placas Modelo: Este

procedimiento se utiliza para

volmenes de produccin

mayores.

Molde en arena verde: Se hacen

de una mezcla de arena, arcilla y

agua, el trmino verde se refiere al

hecho de que el molde contiene

humedad al momento del vaciado.

Los moldes de arena verde tienen

suficiente resistencia en la mayora

de sus aplicaciones, as como

buena Retractibilidad, permeabilidad

y reutilizacin, tambin son los

menos costosos.

Molde en Arena seca: Se fabrica

con aglomerantes orgnicos en

lugar de arcilla: el molde se cuece

en una estufa grande a

temperaturas entre 204 C y 316 C.

El cocido en una estufa refuerza el

molde y endurece la superficie de la

cavidad. El molde de arena seca

proporciona un mejor control

dimensional en la fundicin que los

moldes de arena verde.

Fundicin en Modelo

Consumible

El proceso de fundicin de modelo

consumible utiliza en modelo de

poliestireno, el cual se evapora en

contacto con el metal fundido para

formar una cavidad para la

fundicin. Para ello se coloca perlas

de poliestireno crudo desechable

con 5 a 8 % de pentano en un dado

precalentado de (aluminio) dejando

que se expanda y tome la forma de

Cabezas de cilindro, los cigeales,

los componentes de frenos, y los

mltiples para automvil.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

la cavidad del dado y se aplica ms

calor a fin de fundir y unir las perlas

entre s.

Fundicin en Molde de

Yeso

La fundicin con moldes de yeso es

similar a la fundicin en arena,

excepto que el molde est hecho de

yeso (2CaSO4 H20) en lugar de

arena. Se mezclan aditivos como el

talco y la arena de slice con el yeso

para controlar la contraccin y el

tiempo de fraguado, reducir los

agrietamientos e incrementar la

resistencia. Para fabricar el molde,

se hace una mezcla de yeso y agua,

se vaca en un modelo de plstico o

metal en una caja de moldeo y se

deja fraguar. Los moldes de yeso no

pueden soportar temperaturas tan

elevadas como los moldes de arena.

Por tanto, estn limitados a

fundiciones de bajo punto de fusin

como aluminio, magnesio y algunas

aleaciones de cobre. Su campo de

aplicacin incluye moldes de metal

para plsticos y hule, impulsores

para bombas y turbinas, y otras

partes cuyas formas son

relativamente intrincadas.

Industria aeroespacial,

Sistema de alimentacin de

combustible

partes para computadoras

paletas de turbinas

dentaduras e implantes

Fundicin en Molde

Cermico

El proceso en fundicin de molde

cermico es similar al proceso de

molde de yeso con la excepcin que

utiliza materiales refractarios para el

molde hacindolo adecuado para

aplicaciones de altas temperaturas.

Piezas que tpicamente se fabrican

impulsores, cortadores para

operaciones de maquinado, dados

para trabajo en metal y moldes para

la fabricacin de componentes de

plstico o de hule.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Fundicin por

Revestimiento

El modelo es revestido con un

material refractario (slice fina) y

presenta la ventaja de ser

reutilizable, este proceso resulta

adecuado para la fundicin de

aleaciones de alto punto de fusin

con un buen acabado superficial y

tolerancias dimensionales.

Las piezas tpicas que se fabrican

son componentes para equipos de

oficina as como componentes

mecnicos como engranes, levas,

vlvulas y trinquetes.

Fundicin al vacio

En el moldeo al vaco se utiliza un

molde de arena que se mantiene

unido por presin de vaco en

lugar de un aglutinante

qumico. El molde es sujeto

despus con un brazo robtico y

se sumerge parcialmente en metal

fundido que se encuentra en un

horno de induccin.

La gama de productos que se

pueden realizar con esta tcnica es

diversa:

Repuestos para

automviles, tales como

carburadores y bombas de

petrleo.

Partes de electrnica como

intercambiadores de calor,

sumideros de calor, pates

de computadoras y

unidades de alta fidelidad.

Productos para oficina y

entornos domsticos, tales

como piezas para

iluminacin, accesorios de

bao, cocina y puertas de

muebles.

Fundicin en Molde

Permanente

La fundicin en molde permanente

se refiere en general a las tcnicas

de fundicin en que el molde donde

es vertido el material lquido a

solidificar, puede utilizarse

reiteradas veces. En esta seccin,

no referimos en particular al proceso

conocido como fundicin en molde

duro, o moldeo por gravedad. Esta

tcnica consiste en la fabricacin de

Entre las piezas tpicas fabricadas

mediante fundicin en molde

permanente podemos encontrar

Pistones para motores

Culatas

Bielas

Cuerpos en bruto para

engranajes

Cuerpos de bomba

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

un molde constituido por dos

mitades, fabricado de materiales

metlicos. Mediante la unin

temporal de ambas mitades se

forma un molde en el que se vierte

la colada y se aguarda el tiempo

determinado de solidificacin. El

moldeo en molde duro se lleva a

cabo debido a la reduccin de

costos que presenta con relacin a

las tcnicas tradicionales de

fundicin en arena, siempre y

cuando los volmenes de

produccin sean elevados y se

cuente con la tecnologa apropiada

para automatizar el proceso.

Piezas para maquinaria

aeronutica

Utensilios domsticos y de

decoracin.

Fundicin en Cascara

La fundicin en cscara es

adecuada para pequeas corridas

de produccin y en general se

utilizan para la elaboracin de

objetos de ornato

y decorativos (bases y postes para

lmparas) y juguetes partiendo de

metales de bajo punto de fusin

como aleaciones de Zinc, estao y

plomo.

Juguetes

Bases para lmparas

Fundicin a Presin

La fundicin a presin o llamada

tambin fundicin a baja presin, es

otra variacin de las fundiciones en

molde permanente. Aqu, en lugar

de utilizar la gravedad para ayudar a

verter el metal y que ste fluya en el

molde, se aplica una presin baja,

de hasta 1 atmsfera, con gas al

Este procedimiento es utilizado para

fundiciones de alta calidad.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

metal fundido. Se mantiene sta

presin sobre el metal hasta que se

llene el molde y el material

solidifique. La aplicacin de esta

presin compensa cualquier

reduccin de la pieza durante la

solidificacin

Fundicin por Inyeccin

La fundicin en matrices

permanentes hechas de metal

(generalmente Acero) es utilizada

para la produccin masiva de piezas

de pequeo o regular tamao con

pesos que van desde los 90 gramos

hasta los 25 Kilogramos. El metal

fundido es introducido en la matriz

(llamada comnmente Coquilla) a

presiones que van desde los 0,7 a

700 MPa. En general las piezas son

de alta calidad y con metales de

baja temperatura de fusin (esto

para evitar erosionar la maquinaria

del proceso). Sus ventajas son que

tienen gran precisin y son muy

econmicos, cuando se producen

grandes cantidades. Por lo regular

las piezas que se manufacturan son

de metales no ferrosos como

aleaciones de aluminio, Latn,

Zamac (zinc aleado con aluminio,

cobre y magnesio), Bronce, Estao,

Plomo y ltimamente para

aleaciones me Magnesio con la

incorporacin de nuevas tecnologas

capaces de resistir mayores

temperaturas. Tambin se utiliza en

gran escala para la creacin de

Mquina de inyeccin de tipo

mbolo pistn.

Mquina de inyeccin de tipo

Tornillo Recproco.

Clavijas de conexin de un telfono

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

piezas de plstico. En general el

sistema funciona de la misma forma

variando las presiones de inyeccin

y los tiempos de moldeo

dependiendo del material en uso.

Las principales partes del sistema

necesario para el proceso son el

horno o crisol, la inyectora y la

matriz. Existen principalmente dos

variaciones en la fabricacin de

estas piezas mediante inyeccin,

estas son la denominada cmara

fra y cmara caliente y a

continuacin se desarrollarn las

principales caractersticas de cada

una de ellas. El procedimiento de

fusin en cmara caliente se realiza

cuando un cilindro es sumergido en

el metal derretido y con un pistn se

empuja un cierto volumen de metal

hacia una salida (cuello de cisne y

tobera) la que descarga a la matriz

que se encuentra a caliente. Las

aleaciones ms utilizadas en este

mtodo son las de bajo punto de

fusin como las de Cinc, estao y

plomo. El proceso con cmara fra

se diferencia con el de cmara

caliente en cuanto a que el sistema

de inyeccin no se encuentra

sumergido en el metal lquido. En su

lugar, la carga de metal fundido

(ms material del que se necesita

para fundir la pieza) se transporta,

mediante una cuchara de colada,

del crisol a un contenedor donde un

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

mbolo accionado hidrulicamente

empuja el metal hacia el interior del

molde.

Fundicin Centrifuga

La fundicin centrifuga es el proceso

de hacer girar el molde mientras se

solidifica el metal, utilizando as la

fuerza centrfuga para acomodar el

metal en el molde. Se obtienen

mayores detalles sobre la superficie

de la pieza y la estructura densa del

metal adquiere propiedades fsicas

superiores.

Fundicin Centrifuga Real: Este

procedimiento es utilizado para la

fabricacin de tubos sin costura,

camisas y objetos simtricos.

Fundicin Semicentrifuga: En este

mtodo, el material fundido se hace

llegar a los extremos del molde por

la fuerza centrfuga que se genera al

hacerlo girar sobre su eje de

rotacin. Los extremos se llenan de

material fundido con buena

densidad y uniformidad.

Fundicin Centrifugados: el Es

un sistema donde por medio de un

tallo se hace llegar el metal fundido

a racimos de piezas colocadas

simtricamente en la periferia. Al

hacer girar el sistema, se genera

una fuerza centrfuga que es

utilizada para aumentar la

uniformidad del metal que llena las

Bujes, camisas de cilindro de motos,

anillos de cojinete.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

cavidades de los moldes. El

proceso se usa para partes

pequeas.

Fundicin por Dado

Impresor

Tambin llamada forja de metal

lquido, es un proceso en el cual el

metal fundido solidifica bajo presin,

en un dado impresor de forma

requerida, este dado est ubicado

-Mquina de cmara caliente:

son de operacin rpida, una

mquina de estas puede operar

150 piezas por minuto

-Mquina de cmara fra: se

La mayora de las piezas fabricadas

por este mtodo son automotrices,

un ejemplo de esto son los pistones

y las llantas para automviles.

Tambin es ampliamente utilizada

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

entre las placas de una prensa

hidrulica. La presin aplicada y el

contacto completo del metal fundido

con el dado, favorecen a la

transferencia de calor, produciendo

as un enfriamiento mucho ms

rpido, lo que genera un grano ms

fino y evita que se produzcan

burbujas dentro de la fundicin

emplea para fundiciones

aluminio, magnesio, latn y

bronce la velocidad de ciclo de

produccin no es tan rpida.

para producir piezas de materiales

no ferrosos, en aplicaciones como la

electrnica, juguetes, etc.

Inspeccin de las

Fundiciones

Para inspeccionar las piezas obtenidas de la fundicin, existen principalmente dos tipos de pruebas,

destructivas y no destructivas

Pruebas Destructivas:

Se extraen muestras de la pieza, con las que se ensayan sus propiedades mecnicas como resistencia y

ductilidad (ensayo de traccin, dureza). Esto permite adems observar porosidades u otros defectos a travs de

inspeccin visual (microscopa).

Pruebas No-Destructivas:

Se utilizan para investigar defectos internos o sub-superficiales, como grietas o contracciones.

Los mtodos principales para realizar estas pruebas son el uso de Rayos-X o de Ultrasonido.

Para elementos de piping, como vlvulas, bombas y tuberas, se requiere adems realizar pruebas de

hermeticidad y/o de cada de presin. Esto en general se hace presurizando la pieza con sus aperturas

cerradas, llenndolas con agua, aceite o aire. Para piezas que requieran de una hermeticidad superior, se

realizan pruebas con helio presurizado u otros gases aromatizados.

Hornos de arco elctrico (Electric Arc Furnace)

Se utilizan para la fundicin de aleaciones con alto punto de fusin.

Consiste en un recipiente hecho o cubierto con material refractario, tanto su interior como la tapa (techo), la

cual generalmente se puede abrir para facilitar la carga de material.

Generalmente el techo incluye tres electrodos de carbono (pueden ir tambin en las paredes), operando a alta

tensin en un sistema trifsico. La distancia entre los electrodos y el metal es controlada automticamente y

determina la potencia a utilizar.

Comnmente estos hornos tienen compuertas para adicionar elementos aleantes, extraer gases, sacar la

escoria, etc.

La ventaja de estos hornos es la rapidez para derretir el metal, la alta temperatura que se alcanza y un buen

control de la aleacin.

Horno de Induccin sin ncleo (Coreless Induction Furnace)

El calor es generado por el campo magntico resultante de una bobina que rodea al crisol. Generalmente se

utiliza un voltaje de alta frecuencia para activar la bobina, de esta manera se obtiene una gran potencia con

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Hornos de Fusin poca turbulencia en el campo.

Cuando el metal est fundido, la interaccin del campo magntico con las corrientes elctricas producen un

efecto de agitacin en el material (se revuelve). Este efecto es importante ya que ayuda lgicamente a la

mezcla de aleaciones, as como a homogenizar la temperatura en todo el volumen. Un exceso de agitacin

puede aumentar la presencia de gases en la mezcla, as como su oxidacin.

Se utiliza comnmente para aceros de toda calidad, as como para aleaciones no ferrosas. Es ideal para re-

fundir y alear, ya que se tiene un gran control sobre la temperatura y la qumica de la mezcla.

Horno de ncleo o de canal (Channel Induction Furnaces)

El horno de canal consiste en un cascarn de acero recubierto con material refractario, el cual contiene el metal

fundido. Adherido al cascarn, se encuentra una unidad de induccin que corresponde a la componente

fundidora del horno, esta unidad va unida por una garganta o canal. La localizacin de las bobinas de induccin

permite que el calor generado por el campo magntico, y su direccin, hagan circular el material a la seccin

principal del horno, esta circulacin favorece adems la agitacin de la mezcla.

Horno de Crisol (Crucible Furnace)

Es una de las unidades ms antiguas y simples utilizadas en fundicin. El horno utiliza un crisol de material

refractario que contiene el metal a fundir. El metal es calentado mediante conduccin de calor a travs de las

paredes del crisol, calor que puede provenir de distintas fuentes. Tpicamente los combustibles son carbn,

petrleo, gas o electricidad. Se utiliza comnmente este sistema para pequeas cantidades de aleaciones con

bajo punto de fusin.

Hornos de Cubilote o Cpula (Cupola Furnace)

Por mucho tiempo este fue el principal mtodo utilizado en fundiciones de hierro. Tiene caractersticas nicas

que masificaron su uso en fundicin de hierro.

Es un mtodo que puede funcionar continuamente alta produccin.

Alta velocidad de fusin.

Costos de operacin relativamente bajos.

Facilidad de operacin.

ltimamente est siendo reemplazado por hornos de induccin, debido a un control ms preciso y menores

niveles de emisin por parte de este ltimo

Automatizacin de las

Fundidoras

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Parte II

Se sugiere consultar, dentro del vnculo Entorno de conocimiento en la bibliografa de la unidad 2 que aparece en este

espacio, los siguientes temas:

Produccin de polvos metlicos

Sinterizado

Materiales y productos para metalurgia de polvos

Consideraciones de diseo en metalurgia de polvos

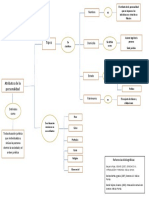

Realizar un mapa conceptual en donde se muestre la relacin existente entre todos los elementos que

estn involucrados dentro del proceso de metalurgia de polvos.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Parte III

Consultar dentro del vnculo Entorno de conocimiento en la bibliografa de la

unidad 2 que aparece en este espacio, los siguientes temas:

Procesos de deformacin volumtrica

Procesos de deformacin de chapa

Realizar un cuadro comparativo entre los diferentes procesos de

deformacin volumtrica y un cuadro comparativo entre los diferentes

procesos de deformacin de chapa consultados en la bibliografa. En cada

cuadro colocar una columna para describir brevemente cada proceso, otra

columna para colocar las mquinas y herramientas utilizadas en cada caso y

una tercera para colocar ejemplos de productos que usualmente se obtienen

de cada proceso.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

Proceso de deformacin Volumtrica Proceso de deformacin de Chapa

Proceso mediante el cual se logra una modificacin de un material

obteniendo un producto terminado. El producido en la deformacin es

aproximadamente igual en las tres dimensiones del espacio.

Dentro de estos procesos se destaca:

Laminado

Forja

Extrusin

Trefilado

Segn la temperatura del proceso:

Trabajo en Caliente

Trabajo en Frio

Trabajo en Tibio

Trabajo en caliente: la temperatura depende del material y el proceso

que se va a utilizar, por ejemplo una temperatura de 400C en acero

puede ser trabajo en frio, en aleaciones de aluminio puede ser trabajo

en caliente, Cuando el estao se trabaja a temperatura ambiente se

puede considerar un proceso de deformacin en caliente.

La diferencia en trabajar en frio o caliente no depende de la

temperatura sino de la temperatura de recristalizacin.

Procesos primarios:

Destruir estructuras fundidas, est

conformado para sufrir pasos de

Deformacin posterior.

Procesos secundarios:

Procesos posteriores al primario y de

los cuales se obtienen los productos

Terminados.

Procesos de estado no estables

- En procesos como la compresin, la geometra

De la pieza cambia constantemente.

- El anlisis debe repetirse para varios puntos en el tiempo.

Forjado:

Es una de las tcnicas de manufactura

Ms importante.

Producto plano de anchura igual o superior a 600 mm, se obtiene por

laminaciones y tratamientos trmicos y sucesivos del material.

Chapa fina espesor < 3mm

Chapa gruesa espesor > 3mm

Y el comportamiento de la chapa ante la deformacin:

Corte

Doblado

Embutido

Segn la temperatura del proceso;

-En Frio: a temperatura ambiente

Es lo ms habitual en aceros de bajo contenido en carbono y chapas

de bajo espesor.

-En caliente; Hot Stamping: muy interesante en acero de alto lmite

elstico. El calentamiento reduce el lmite elstico, aumenta la

ductilidad y reduce la recuperacin elstica. El enfriamiento posterior

trata trmicamente el acero.

-Tambin se utiliza en chapa de alto espesor.

CARACTERSTICAS DE LOS PRODUCTOS DE CHAPA:

Formas complejas con excelentes

Acabados superficiales.

Piezas de elevada relacin rigidez/peso

Alta PRODUCTIVIDAD (ratios de hasta 1500 piezas/hora).

Solo se justifican SERIES LARGAS (coste de utillajes y medios de

produccin).

Las propiedades de la chapa vienen determinadas por los procesos

previos de laminacin y tratamientos trmicos a los que haya sido

sometida

ANISOTROPA:

las propiedades no son iguales en todas las

direcciones como consecuencia de la recristalizacin

direccional durante la laminacin (similar al fibrado

Direccional en forja).

Corte:

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

- Las piezas fabricadas por el forjado de

Matriz abierta no tienen tanta exactitud como las piezas fabricadas en el

sistema de forjado de matriz cerrada o de impresin.

- Las herramientas y equipo utilizado son

Sencillos y de no mucho precio.

- Permite una gran variedad de aplicaciones.

Extrusin:

- Este procedimiento nos permite obtener redondos, tubos y perfiles de

alta complejidad. Es de mucha precisin, pero produce material de

desecho. Se lleva el material a estado plstico, pastoso, y se le

Hace fluir a travs de una boquilla que le otorga la forma deseada.

- La extrusin en caliente es un proceso que utiliza la

gran maleabilidad de los materiales previamente

calentados para formarlo

Acero 1,100 1,250 C

Cobre 750 925 C

Aluminio 320 450 C

Estirado:

- El material se deforma en compresin jalando el extremo deformado

(compresin indirecta).

- En la aplicacin de alambre tambin se llama trefilado.

- Los tubos sin costura tambin pueden ser estirado, para cambiar de

forma (redondo a cuadrado).

Laminado:

- El proceso de deformacin en el cual el metal pasa entre dos rodillos y

se comprime mediante fuerzas de compresin ejercidas por los rodillos.

Los rodillos giran, para jalar el material y simultneamente apretarlo

entre ellos.

- Un proceso estrechamente relacionado es el laminado de perfiles, en

el cual una seccin transversal cuadrada se transforma en un perfil.

- La temperatura de laminacin es de

alrededor 1,200 C

Existen diferentes mtodos industriales para el CORTE DE CHAPA:

PUNZONADO:

El material se cizalla por efecto del contacto con el conjunto punzn-

matriz.

CORTE POR LSER:

un haz de luz de alta densidad de

Energa provoca la fusin y el corte de la chapa.

PUNZONADO: para llevar a cabo el punzonado es necesario un

conjunto de herramientas llamadas

PUNZN, MATRIZ Y PISADOR. La forma del agujero viene

determinada por el punzn y la matriz.

DOBLADO DE CHAPA: utilizando punzn y matriz se dobla la Chapa

hasta alcanzar un cierto ngulo.

Parmetros importantes:

Espesor de la chapa.

ngulo de doblado.

Radio de doblado.

El doblado puede ser:

Una operacin parte de un troquel ms complejo que incorpore otras

operaciones de punzonado y embuticin.

Una operacin aparte que se realiza en mquinas especficas

denominadas

PLEGADORAS.

Tambin son posibles otras configuraciones de doblado, como el

doblado de tubo el doblado con rodillos

Embutido:

En el proceso de EMBUTIDO el punzn empuja la chapa hacia la

matriz, generando una cavidad. Es la operacin ms compleja:

Se producen grandes deformaciones en la chapa con estados

tensionales variables y muy complejos.

Se requieren grandes fuerzas, lo que provoca desgastes y

deformaciones en los troqueles.

Requiere un importante esfuerzo experimental de puesta a punto

(prueba-error).

LMITE DE EMBUTIBILIDAD (LDR): existe un dimetro mximo de

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

chapa que puede embutirse para un cierto dimetro de punzn sin que

aparezcan grietas.

Un control defectuoso de la operacin

de embuticin puede provocar la

aparicin de daos en la pieza:

Aparicin de grietas.

Aparicin de arrugas.

LDR=Dimetro mximo de chapa

Dimetro de punzn

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

CONCLUSIONES

Con el desarrollo de este trabajo y la implementacin del mismo logre identificar

los diferentes procesos que se desarrollan en los proceso de manufactura dentro

de la fabricacin por moldeo, fundicin, metalurgia de polvos y la fabricacin por

deformacin de metales.

De otra parte logre familiarizarme con las diferentes maquinas-Herramientas que

existen en este tipo de procesos.

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

Escuela de Ciencias Bsicas, Tecnologa e Ingeniera

Procesos de Manufactura

BIBLIOGRAFIA

Mikell, P., & Groover, A. (1997). Fundamentos de manufactura moderna. Edit.

Printice Hall. Edicin. Recuperado de

http://books.google.com.co/books?id=tcV0l37tUr0C&printsec=frontcover&h=

es&authuser=0#v=onepage&q&f=false

http://www.youtube.com/watch?v=xcrwVTkXDEU&feature=related

http://www.youtube.com/watch?v=Ls7lz6wM-NA&feature=related

https://www.youtube.com/watch?v=Ev4QNuGtFVo&feature=youtube_gd

https://www.youtube.com/watch?v=Sypm2IU8Tc8&feature=youtube_gdata

http://procemanufactura.blogspot.com/2013/06/tipos-de-moldeo.html

http://procemanufactura.blogspot.com/2013/06/fundicion-de-metales.html

También podría gustarte

- Columna CortaDocumento2 páginasColumna CortaJoss LizAún no hay calificaciones

- Pastorela La Mera BuenaDocumento10 páginasPastorela La Mera BuenaLupita LupitaAún no hay calificaciones

- Evaluación FinalDocumento3 páginasEvaluación FinalLeonor FrancoAún no hay calificaciones

- Mapa Conceptual de Los Atributos de La PersonalidadDocumento1 páginaMapa Conceptual de Los Atributos de La PersonalidadMARCELO MANUEL MARTINEZ ALEJANDREZAún no hay calificaciones

- Gomitas Ecologicas para La Tos (1) SilmaDocumento16 páginasGomitas Ecologicas para La Tos (1) SilmaRafael Hernandez67% (3)

- Artículo Docente. Factores de Conversión vs. Reglas de TresDocumento5 páginasArtículo Docente. Factores de Conversión vs. Reglas de Tresliv2017@hotmail.comAún no hay calificaciones

- Tik Tok PademDocumento3 páginasTik Tok PademAve LinoAún no hay calificaciones

- El Maná de La Torá Por DR Ketriel Blad - Parasha 32 - BeHar - en El Monte - 2023Documento4 páginasEl Maná de La Torá Por DR Ketriel Blad - Parasha 32 - BeHar - en El Monte - 2023Nestor ChacinAún no hay calificaciones

- Biografía de AristotelesDocumento6 páginasBiografía de AristotelesVictor Bohorquez Flores100% (1)

- M13 U2 A3 CastilloBBVDocumento4 páginasM13 U2 A3 CastilloBBVkaterinAún no hay calificaciones

- Guía de MonografíaDocumento36 páginasGuía de MonografíaMarco RochaAún no hay calificaciones

- Vocabulario de InglesDocumento59 páginasVocabulario de Inglesmiojitoex100% (1)

- Diapos - Integrador (Recuperado)Documento10 páginasDiapos - Integrador (Recuperado)Israel CuariteAún no hay calificaciones

- SST Cnt-cpc0002.01 - Hse-081 Matriz de Seguimiento RciDocumento8 páginasSST Cnt-cpc0002.01 - Hse-081 Matriz de Seguimiento RciAnonymous AOMSkQt3vAún no hay calificaciones

- Modelo de Proyecto Licor de Piña PDFDocumento92 páginasModelo de Proyecto Licor de Piña PDFMaría AcevedoAún no hay calificaciones

- La Migración Haitiana en ChileDocumento4 páginasLa Migración Haitiana en ChilePaloma AdonisAún no hay calificaciones

- Tema 2. Razones 2Documento52 páginasTema 2. Razones 2Nosotros, el Pueblo EsAún no hay calificaciones

- Obligaciones - José María Eyzaguirre y Cristóbal EyzaguirreDocumento117 páginasObligaciones - José María Eyzaguirre y Cristóbal EyzaguirreNachoMedelAún no hay calificaciones

- Arquitectura Escolar Pública - Libro PDFDocumento155 páginasArquitectura Escolar Pública - Libro PDFjvc.arqAún no hay calificaciones

- Dilema Etico 1 El Caso Del GerenteDocumento5 páginasDilema Etico 1 El Caso Del Gerenterobe_0123100% (4)

- Estructurar Un Párrafo para La Creación de TextosDocumento7 páginasEstructurar Un Párrafo para La Creación de Textosmusic kAún no hay calificaciones

- Samper, José María - El Libertador Simón Bolívar (1884) PDFDocumento268 páginasSamper, José María - El Libertador Simón Bolívar (1884) PDFcositerinAún no hay calificaciones

- Guía Literatura Latina - Alix Fernández 11°02Documento15 páginasGuía Literatura Latina - Alix Fernández 11°02Michel FernandezAún no hay calificaciones

- 031 Aire AcondicionadoDocumento50 páginas031 Aire AcondicionadoGabriel Sanz RodasAún no hay calificaciones

- Gases ArterialesDocumento13 páginasGases ArterialesPaula Trujillo GarciaAún no hay calificaciones

- Taller de Refuerzo I Cálculo I Ingeniería de SistemasDocumento7 páginasTaller de Refuerzo I Cálculo I Ingeniería de SistemasAlvaro GalindezAún no hay calificaciones

- Pemsun de Estudios Educación EspecialDocumento3 páginasPemsun de Estudios Educación EspecialVictor Villarroel RodriguezAún no hay calificaciones

- Curriculum ErickDocumento4 páginasCurriculum ErickErick S. Escalante OlanoAún no hay calificaciones

- Apunte Derecho Administrativo Saiach Por MiDocumento27 páginasApunte Derecho Administrativo Saiach Por MiNicolas RojasAún no hay calificaciones

- Ensayo de Educación VirtualDocumento5 páginasEnsayo de Educación VirtualILIANA CRISTINA TAPIA ARIASAún no hay calificaciones