Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introducción

Cargado por

María Cecilia NaturaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Introducción

Cargado por

María Cecilia NaturaCopyright:

Formatos disponibles

Introduccin

El Anlisis de Peligros y Puntos Crticos de Control (APPC, en ingls HACCP) segn la FAO, es "un abordaje preventivo y sistemtico dirigido a la prevencin y control de peligros biolgicos, qumicos y fsicos, por medio de anticipacin y prevencin, en lugar de inspeccin y pruebas en productos finales". Por tal motivo se lo considera como sinnimo de inocuidad alimentaria; y se puede aplicar en toda la cadena, desde el productor primario hasta el consumidor.

Es un sistema lgico que se disea para identificar los peligros y/o situaciones crticas relacionados con inocuidad alimentaria, con el fin de producir un plan estructurado y controlado.

Es continuo, detectndose los problemas antes de que ocurran, o en el momento en que aparecen, y aplicndose inmediatamente las acciones correctivas.

Es sistemtico, por ser un plan completo que cubre todas las operaciones, los procesos y las medidas de control, disminuyendo el riesgo de ETA.

Entre las ventajas de su aplicacin, adems del objetivo primordial de garantizar la seguridad de los alimentos, se encuentra el favorecer un uso ms efectivo de los recursos de una empresa, disminuir gastos al evitar producciones inseguras y permitir a la empresa actuar de forma rpida y efectiva frente a problemas de seguridad alimentaria, aumentando la confianza de sus clientes y evitando un deterioro de su imagen comercial.

A su vez, adecuadamente desarrollado e implantado, permite que el personal manipulador de alimentos se sienta ms concientizado en su trabajo respecto de la seguridad alimentaria.

El sistema HACCP surge de dos acontecimientos importantes. El primero se refiere a los aportes hechos por W. E. Deming, cuyas teoras desarrollaron los sistemas de gestin de la calidad integral o total (GCT) y la aplicacin tiene como objetivo mejorar la calidad y al mismo tiempo bajar los costos. El segundo adelanto fue el desarrollo del concepto de HACCP.

Los pioneros fueron, durante los aos 60, la compaa Pillsbury, el Ejrcito de los Estados Unidos y la Administracin Nacional de Aeronutica y del Espacio (NASA). Ellos desarrollaron conjuntamente este concepto para producir alimentos inocuos para el programa espacial de los Estados Unidos.

Dicho sistema pona nfasis en la necesidad de controlar el proceso desde el principio de la cadena de elaboracin, recurriendo al control de los operarios y/o tcnicas de vigilancia

continua

de

los

puntos

crticos

de

control.

Aunque la aplicacin del HACCP es posible en todos los niveles de la cadena alimentaria, es necesario que previamente estn desarrollados en la empresa de alimentacin lo que se conoce como prerrequisitos, requisitos previos o prcticas correctas de higiene. Son contemplados en los Principios Generales de Higiene Alimentaria del Codex Alimentarius, constituyen su pilar bsico y son definidos como aquellas prcticas y condiciones necesitadas previamente y durante la implantacin del sistema HACCP que son esenciales para la seguridad alimentaria (FAO/WHO, 1998). No se debera aplicar un sistema HACCP si no se tienen formalizados e implantados estos prerrequisitos, ya que probablemente dar lugar a un sistema poco til, de aplicacin difcil, que desmotivar al personal y a la direccin de la empresa.

A modo de enunciado, se enumeran a continuacin los diversos tpicos que estn comprendidos dentro de los prerrequisitos. Cada uno de stos deben encontrarse efectivamente desarrollados en cada establecimiento:

a. Buenas Prcticas de Manufactura (BPM, en ingls GMP) que incluye: El emplazamiento de la planta. El diseo higinico de las instalaciones. El diseo del flujo operacional. El mantenimiento de las instalaciones. El diseo y mantenimiento higinico de los equipos. La provisin de agua potable. La higiene de la materia prima. La higiene de las operaciones. La higiene durante el transporte. La disposicin adecuada de los desechos. El control de plagas. El manejo de sustancias txicas y productos qumicos. La higiene del personal. La capacitacin del personal de todos los niveles. La rotulacin e informacin al consumidor.

b. Procedimientos Operativos Estandarizados de Saneamiento. (POES, en ingls SSOPs)

Para documentar BPM y los POES, es necesario que estn contenidos en un manual u otro documento escrito que contenga: la poltica de los objetivos de estos programas, el desarrollo de un documento escrito de cada uno de los programas e instructivos que correspondern al

desarrollo

de

cada

operacin

en

particular.

Para desarrollar el sistema HACCP, la comisin del Codex Alimentarius propone la aplicacin de 12 pasos (cinco etapas previas y siete principios bsicos) que se deben seguir de manera progresiva e interrelacionada, a saber:

1. Formacin del equipo HACCP. 2. Descripcin del producto. 3. Identificacin del uso al que ha de destinarse. 4. Elaboracin de un diagrama de flujo. 5. Verificacin in situ del diagrama de flujo. 6. Realizar un anlisis de los peligros relativo a la seguridad de los alimentos y establecer medidas para su control (Principio 1). 7. Determinar los Puntos de Control Crticos (PCC), (Principio 2). 8. Establecer los lmites crticos para cada PCC (Principio 3). 9. Establecer un sistema de monitoreo para el control de los PCC (Principio 4). 10. Establecer las acciones correctivas cuando el sistema de monitoreo indica que un PCC no est controlado (Principio 5). 11. Establecer los procedimientos de verificacin para confirmar que el sistema HACCP funciona eficazmente (Principio 6). 12. Establecer un sistema de documentacin y registros apropiados para estos principios y su aplicacin (Principio 7). En la actualidad son aceptados internacionalmente como un enfoque eficaz para garantizar alimentos seguros a lo largo de toda la cadena alimentaria (produccin, elaboracin, distribucin).

Un sistema de HACCP debe ser planeado, desarrollado, implementado y mantenido por personas con los conocimientos y habilidades adecuados, con una clara comprensin de sus roles y responsabilidades.

A los efectos de plasmar los contenidos de los mdulos, I al VIII del curso, de una manera dinmica, los mismos fueron ejemplificados para la elaboracin de lomo con papas al natural y frutillas con crema en una empresa de catering para compaas areas.

En el mdulo IX se presentan ejemplos de aplicacin en arvejas secas remojadas en conserva y galletitas rellenas, utilizando otros formatos de documentacin, ya que la misma debe confeccionarse de acuerdo a las necesidades de la empresa en donde se est implementando el Sistema.

Todos los datos empleados para los 3 casos fueron extrados de bibliografa y guardan relacin con un proceso real. No obstante no deben ser tomados como referencia ni adoptados en un plan HACCP sin un previo anlisis ya que cada caso tiene caractersticas particulares. Aun cuando se elabore el mismo producto, el anlisis de riesgo puede cambiar segn la tecnologa empleada, las caractersticas de la materia prima, el tipo y tamao de envase, entre otros factores. Por eso se resalta que el caso desarrollado solo tiene fines ilustrativos.

También podría gustarte

- Análisis estratégico de Parque Arauco S.A a través de herramientas de Control de GestiónDocumento93 páginasAnálisis estratégico de Parque Arauco S.A a través de herramientas de Control de GestiónDaniela Bravo Vidal88% (8)

- PRO-COM-0821 Procedimiento de CotizacionesDocumento8 páginasPRO-COM-0821 Procedimiento de Cotizacionescarloslopez1407Aún no hay calificaciones

- Módulo II. Primer Principio.Documento6 páginasMódulo II. Primer Principio.Luz De MarAún no hay calificaciones

- Módulo IDocumento9 páginasMódulo IMaría Cecilia NaturaAún no hay calificaciones

- Calculos Vapor InstalcionesDocumento47 páginasCalculos Vapor InstalcionesMaría Cecilia Natura100% (1)

- Aire ComprimidoDocumento1 páginaAire ComprimidoMaría Cecilia NaturaAún no hay calificaciones

- Balance de Materia Sin Reaccion QuimicaDocumento12 páginasBalance de Materia Sin Reaccion QuimicaHelmer Ramirez Gomez100% (1)

- Introduccion A La Fluidos NewtonianosDocumento11 páginasIntroduccion A La Fluidos NewtonianosJazvonxi050% (1)

- Instalacion CalderasDocumento48 páginasInstalacion CalderasAlejandro Rozas MorenoAún no hay calificaciones

- Practica 2 Ejemplos Viscosidad 2 2012 062Documento1 páginaPractica 2 Ejemplos Viscosidad 2 2012 062María Cecilia NaturaAún no hay calificaciones

- FTKVB1 EsDocumento2 páginasFTKVB1 EsMaría Cecilia NaturaAún no hay calificaciones

- Guiadel Capitulo 12Documento3 páginasGuiadel Capitulo 12María Cecilia NaturaAún no hay calificaciones

- Transporte mecánico de sólidos: cintas transportadoras y transportadores de cadenaDocumento15 páginasTransporte mecánico de sólidos: cintas transportadoras y transportadores de cadenaGabriela Vargas González100% (1)

- Ejercicios06 MateBasica Posgrado 2021 2Documento2 páginasEjercicios06 MateBasica Posgrado 2021 2Davito Andrés RochaAún no hay calificaciones

- PLAN ANUAL 2023 MagdalenaDocumento22 páginasPLAN ANUAL 2023 MagdalenaEsterfilia Zapata MedinaAún no hay calificaciones

- Directivas para La Matricula - 2021-3Documento2 páginasDirectivas para La Matricula - 2021-3alfred Soto MayorAún no hay calificaciones

- Manual de Catalogación, Clasificacion - NazdiaDocumento66 páginasManual de Catalogación, Clasificacion - NazdiaNazdia Yadzia Herrera MendezAún no hay calificaciones

- 8bitdo Gamepad SN30 Pro+ (G Classic Edition) Bluetooth Nintendo Switch - PC - Android - PC FactoryDocumento11 páginas8bitdo Gamepad SN30 Pro+ (G Classic Edition) Bluetooth Nintendo Switch - PC - Android - PC FactoryAntonio ArancibiaAún no hay calificaciones

- EVALUACIÓN MÓDULO 3 - Revisión Del IntentoDocumento11 páginasEVALUACIÓN MÓDULO 3 - Revisión Del IntentoLuchitrin walAún no hay calificaciones

- Mod 4 BTH para Llenar1Documento104 páginasMod 4 BTH para Llenar1Jhiamil Negretty Romero100% (1)

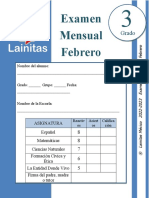

- 3°? Examen Mensual Febrero (2022-2023)Documento10 páginas3°? Examen Mensual Febrero (2022-2023)Grettel EspinosaAún no hay calificaciones

- Los Siete Puntos Del Entrenamiento de La Mente - AtishaDocumento8 páginasLos Siete Puntos Del Entrenamiento de La Mente - AtishahuntedshotAún no hay calificaciones

- Una Alternativa para El Diseño de Experimentos Con Grupos IntactosDocumento13 páginasUna Alternativa para El Diseño de Experimentos Con Grupos IntactosJuan Carlos CorazonesAún no hay calificaciones

- Administracion de Datos de PozosDocumento4 páginasAdministracion de Datos de PozosUzziel De jesus OsorioAún no hay calificaciones

- S17.s1-s2 Esquema para Examen FinalDocumento4 páginasS17.s1-s2 Esquema para Examen FinalBayron LoveraAún no hay calificaciones

- Zapatas ProfundasDocumento8 páginasZapatas Profundasmanaudi100% (1)

- Los textos informativosDocumento7 páginasLos textos informativosJuan PabloAún no hay calificaciones

- 4 JunioDocumento21 páginas4 JunioAna Jacqueline Rodriguez MartinezAún no hay calificaciones

- S280792srecloser Cooper PDFDocumento56 páginasS280792srecloser Cooper PDFWALTER QUIROZAún no hay calificaciones

- Cómo Funciona El ProtoboardDocumento3 páginasCómo Funciona El ProtoboardJonathan CoyagoAún no hay calificaciones

- GEOMETRIADocumento37 páginasGEOMETRIAAndréss CadenaAún no hay calificaciones

- Tipos de MarketingDocumento1 páginaTipos de MarketingMathius Nuñez CasillaAún no hay calificaciones

- Catalogo Dbi Sala BajaDocumento212 páginasCatalogo Dbi Sala BajaLuis Eduardo Ferro Cotes100% (1)

- Roles y Responsabilidades-ACCESDocumento3 páginasRoles y Responsabilidades-ACCESlinaAún no hay calificaciones

- DiapensaDocumento4 páginasDiapensaJhon Peterson Faundez CaroAún no hay calificaciones

- Temario de Redacción 2018-1Documento6 páginasTemario de Redacción 2018-1Candy Zurita100% (1)

- 3 Ley Culomb Campo Eletrico y Potencial ElectricoDocumento58 páginas3 Ley Culomb Campo Eletrico y Potencial ElectricoArnulfo Antonio Barrios RosadoAún no hay calificaciones

- Proyecto Interdisciplinario 1° TrimestreDocumento6 páginasProyecto Interdisciplinario 1° TrimestreJANETH MAGDALENA ROSARIO RIOFRIOAún no hay calificaciones

- Guia 10 SLPDocumento7 páginasGuia 10 SLPRenzo Presbitero AmpueroAún no hay calificaciones

- La FamiliaDocumento3 páginasLa FamiliaOsmerysAzocarAún no hay calificaciones

- ITCM Celaya: Potencia de prueba estadística, factores que influyen y cómo aumentarlaDocumento4 páginasITCM Celaya: Potencia de prueba estadística, factores que influyen y cómo aumentarlaAraceli AbarcaAún no hay calificaciones