Documentos de Académico

Documentos de Profesional

Documentos de Cultura

T10991cap 4

Cargado por

David Hawmann DiazTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

T10991cap 4

Cargado por

David Hawmann DiazCopyright:

Formatos disponibles

94

CAPTULO IV PRUEBAS Y RESULTADOS

Este proyecto fu desarrollado partiendo de las necesidades de los operadores, supervisores e Ingenieros de Planta; para la adquisicin de datos desde los PLCs, se evalu las diferentes variables que se pueden tomar desde estos controladores. Para la adquisicin de datos de los operadores se tom como referencia los registros e informes que han sido llenados hasta ese momento de forma manual.

A continuacin se muestran los resultados tomando en consideracin a los grupos mencionados en el captulo III.

95 4.1 PRUEBAS 4.1.1 EFICIENCIA Y VELOCIDADES Dentro de este grupo se consideran los siguientes indicadores:

Eficiencia mecnica que es la relacin entre la capacidad de la lnea sobre la produccin real.

Estos resultados son generados a partir de los datos ingresados por los Operadores. FIGURA 4.1 Eficiencia Mecnica y Volumtrica

96 Velocidades de la lnea, cuya grfica ms representativa es la CURVA V, en la cual se muestra la velocidad de las mquinas ms importantes o crticas como es el caso de las llenadoras del rea de Embotellado.

FIGURA 4.2 Curva V de la Lnea de Embotellado Velocidad de cada mquina, informacin dada en botellas por minuto (BPM)

FIGURA 4.3 Velocidad del Pasteurizador

97 4.1.2 OPERACIN Y MANTENIMIENTO Dentro de este grupo estn la frecuencia de las paradas en cada mquina o de la Lnea.

El detalle de la Frecuencia de Paradas se la muestra en la figura 4.4 mediante el diagrama de Pareto, en el se pueden visualizar las causas que inciden mayormente en el funcionamiento de la lnea de produccin.

FIGURA 4.4 Diagrama de Pareto de Fallas que afectan a la Lnea de Produccin

98

FIGURA 4.5 Detalle de la Grfica de Pareto

99 Adicionalmente, este indicador se lo ha obtenido de forma general, por turnos o por das.

FIGURA 4.6 Frecuencia de paradas por da

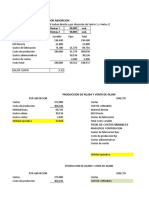

100 4.1.3 PRODUCCIN En este grupo encontramos las variables de Produccin, especialmente la produccin de las llenadoras.

FIGURA 4.7 Produccin en la Llenadora 1

101 4.1.4 DOWN TIMES Los Tiempos perdidos pueden ser analizados de forma general, por turnos o por das, adems de una representacin grfica existe una descripcin general.

FIGURA 4.8 Down Times de la Lnea de Embotellado

102 Adems existe un detalle de las paradas donde se puede ubicar la causa de la parada, la fecha y hora, la duracin y dems informacin ingresada por el operador.

FIGURA 4.9 Detalle de las Paradas de la Lnea de Embotellado

4.1.5 IQMS- CALIDAD Los datos de Calidad IQMs provienen de varias pruebas realizadas por el operador en el laboratorio de Embotellado, estos datos son ingresados desde los computadores ubicados en este sitio.

FIGURA 4.10 IQMs Lquido Residual Estos resultados son generados a partir de los datos ingresados por los Operadores.

103 4.2 RESULTADOS Los resultados obtenidos a partir del Sistema desarrollado dentro de este Proyecto, han permitido conocer el comportamiento de cada mquina adems de la lnea en general, de esta forma se ha logrado enfocar todos los recursos humanos y tcnicos para mejorar el proceso de embotellado.

A continuacin se muestran los resultados ms importantes, tomando como principal punto de anlisis los datos recolectados desde los PLCs.

4.2.1 VELOCIDAD DE LA LNEA

1ra Semana Diciembre

4ta Semana Diciembre

104 Al poseer informacin sobre la Velocidad de cada mquina y la velocidad de la Lnea se realiz un control y seguimiento del comportamiento y la variacin de sus valores, adems se pudo ubicar la mquina crtica dentro del Proceso de Embotellado.

4.2.2 CONTROL DE DO2 (OXGENO DISUELTO EN LA CERVEZA)

1ra Semana Diciembre

4ta Semana Diciembre

105 El Control del DO2 en la lnea de Cerveza, al ingreso de las llenadoras, es una parte fundamental dentro de los parmetros de calidad, adems de la reduccin del desperdicio de Cerveza. Se evidenci falencias al momento del cambio de los tanques desde la Seccin de Fro. 4.2.3 FRECUENCIA DE PARADAS

1ra Semana Diciembre

106

4ta Semana Diciembre

107 Para reducir la frecuencia de las paradas se identificaron las principales causas por las cuales las llenadoras se detenan, es as como ajustando adecuadamente la velocidad del Pasteurizador se logr reducir el porcentaje por esta causa.

El segundo motivo de las paradas fu superado con un mantenimiento en el sistema de rechazo del Inspector de Botellas Vaca, adicionalmente se ajust el ingreso de las botellas hacia el alineador antes de entrar a los inspectores, de esta forma se logr reducir el porcentaje de botellas cadas en el Alineador.

108 4.2.4 DOWN TIMES

1ra Semana Diciembre

109

4ta Semana Diciembre

110 Las acciones tomadas para reducir la frecuencia de paradas tambin influyen en la reduccin de tiempos perdidos Down Times, de esta forma se logr aumentar la produccin y disminuir los desperdicios.

Existen otros resultados que se han logrado al implementar el Sistema de Gestin de Procesos, as por ejemplo, en la parte operativa, un mayor aprovechamiento de los recursos, un mejor entendimiento por parte de los operadores y supervisores del funcionamiento de cada mquina y de la lnea; y fundamentalmente, el que los operadores se han comprometido ms con sus responsabilidades y se han convertido en una gran fuerza de apoyo para mejorar el Proceso de Embotellado.

También podría gustarte

- Mango CoreaDocumento44 páginasMango CoreaDavid Hawmann Diaz100% (1)

- Poscosecha MangoDocumento24 páginasPoscosecha MangoDavid Hawmann Diaz100% (1)

- Madurez Fisiológica y Las Condiciones de Envío en ManoDocumento24 páginasMadurez Fisiológica y Las Condiciones de Envío en ManoDavid Hawmann DiazAún no hay calificaciones

- CRISTALIZACIONDocumento28 páginasCRISTALIZACIONDavid Hawmann Diaz50% (2)

- Elaboración de Mermelada de PiñaDocumento21 páginasElaboración de Mermelada de PiñaDavid Hawmann Diaz100% (6)

- Control Interno Del Efectivo PDFDocumento47 páginasControl Interno Del Efectivo PDFNorelys O'ReillyAún no hay calificaciones

- Folleto - Curso de Habilidades Conversacionales - Diego MartíDocumento11 páginasFolleto - Curso de Habilidades Conversacionales - Diego MartíRosimar LeonAún no hay calificaciones

- El Instituto de Educación Superior Tecnológico Privado Stendhal HTTPDocumento5 páginasEl Instituto de Educación Superior Tecnológico Privado Stendhal HTTPOscar Magallanes100% (3)

- Las Etapas de Procesos de ReingenieríaDocumento6 páginasLas Etapas de Procesos de Reingenieríaedgar mejia100% (1)

- Centro Nacional de RegistrosDocumento1 páginaCentro Nacional de RegistrosEver Alexander Ramírez RamírezAún no hay calificaciones

- Famesa ExplosivosDocumento6 páginasFamesa ExplosivosMelissa Valverde100% (1)

- PLAN DE CUENTAS - MarcoDocumento5 páginasPLAN DE CUENTAS - MarcoPatrick Hualco50% (2)

- Liderazgo Basado en ResultadosDocumento44 páginasLiderazgo Basado en ResultadosLuis Mandujano100% (1)

- Galletas de QuinuaDocumento13 páginasGalletas de QuinuaJefferson DueñasAún no hay calificaciones

- Trabajo de Mate Financiera, El Pagare, Usos y CondicionesDocumento14 páginasTrabajo de Mate Financiera, El Pagare, Usos y CondicionesEdwin Antonio GutierrezAún no hay calificaciones

- Analisis Del Punto de Equilibrio Del Grupo GloriaDocumento3 páginasAnalisis Del Punto de Equilibrio Del Grupo GloriaBryan ChallcoAún no hay calificaciones

- Costeo ABCDocumento28 páginasCosteo ABCAnonymous lnwG9e3A2100% (1)

- Carta de Circularizacion BeltranDocumento4 páginasCarta de Circularizacion BeltranSaúl BeltranAún no hay calificaciones

- Gastos AcumuladosDocumento22 páginasGastos AcumuladosApk Mod MaurerasAún no hay calificaciones

- Optimizacion Discreta UNSAAC Renee PanccaQuispeDocumento11 páginasOptimizacion Discreta UNSAAC Renee PanccaQuispeRenee Pancca QuispeAún no hay calificaciones

- TRADUCCcap 7Documento7 páginasTRADUCCcap 7mayraAún no hay calificaciones

- Administracion Industrial Semestre V PDFDocumento29 páginasAdministracion Industrial Semestre V PDFricardo67% (3)

- Procesos Johanna ProañoDocumento6 páginasProcesos Johanna ProañoJoha ProañoAún no hay calificaciones

- Laboratorio Costeo Directo y AbsorcionDocumento8 páginasLaboratorio Costeo Directo y AbsorcionPedro TeranAún no hay calificaciones

- Primera Entrega Costos y PresupuestosDocumento9 páginasPrimera Entrega Costos y PresupuestosJulian TeranAún no hay calificaciones

- NIIF 9 - Instrumentos Financieros PDFDocumento159 páginasNIIF 9 - Instrumentos Financieros PDFDavid Sánchez AranzaAún no hay calificaciones

- I-05-SST Instructivo de Trabajos en Altura Del Almacen 3Documento3 páginasI-05-SST Instructivo de Trabajos en Altura Del Almacen 3Johan Roberth Castillo ChuquicondorAún no hay calificaciones

- Anexo N°2 Lista de Verificación para Uso de PastecaDocumento1 páginaAnexo N°2 Lista de Verificación para Uso de PastecaEsperma TorataAún no hay calificaciones

- Informacion para Llenar La DocumentacionDocumento3 páginasInformacion para Llenar La DocumentacionNelson TrañaAún no hay calificaciones

- Tyco Lista Precios Compilada Lt-11Documento28 páginasTyco Lista Precios Compilada Lt-11carlos gallegoAún no hay calificaciones

- 3.-Informe Final La PalmaDocumento33 páginas3.-Informe Final La PalmaMely Carbajo MurgaAún no hay calificaciones

- Crecimiento Economico de IsraelDocumento3 páginasCrecimiento Economico de IsraelALESSANDRA SULLCA ARIASAún no hay calificaciones

- Impresoras 3DDocumento4 páginasImpresoras 3DFrank Alberto Espinosa MoralesAún no hay calificaciones

- Tesis 568Documento50 páginasTesis 568Maria Edilia Sanchez DE PerezAún no hay calificaciones

- Reglamento Risst PDFDocumento15 páginasReglamento Risst PDFELCYBERNAVEGANTEAún no hay calificaciones