Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Presentacion

Cargado por

Vladimir Mamani Flores0 calificaciones0% encontró este documento útil (0 votos)

7 vistas16 páginasTítulo original

presentacion.pptx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas16 páginasPresentacion

Cargado por

Vladimir Mamani FloresCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 16

DEFINICION

El mantenimiento predictivo es una técnica para pronosticar el

punto futuro de falla de un componente de la turbina a gas

de tal forma que dicho componente pueda remplazarse, con

base en un plan, justo antes de que falle. Así, el tiempo muerto

del equipo se minimiza y el tiempo de vida del componente se

maximiza.

El uso del mantenimiento predictivo consiste en

establecer, en primer lugar, una perspectiva

histórica de la relación entre la variable

seleccionada y la vida del componente.

Metodología de las inspecciones

Una vez determinada la facilidad y conveniencia de realizar

un mantenimiento predictivo a una turbina a gas, el paso

siguiente es determinar la o las variables físicas a controlar

que sean indicativas de la condición de la TG.

El objetivo de esta parte es revisar en forma detallada las

técnicas comúnmente usadas en el monitoreo según

condiciones, de manera que sirvan de guía para su selección

general.

Monitoreo.– es obtener una indicación de la condición

( mecánica ) o estado de salud de la TG, de

manera que pueda ser operada y mantenida con

seguridad y economía

Protección de maquinas.– su objetivo es evitar fallas

catastróficas . Una TG esta

protegida, si cuando los valores que indican su

condición llegan a valores considerados peligrosos, la

maquina se detiene automáticamente

Diagnostico de fallas.– su objetivo es definir cual es el

problema especifico. Pronostico de la esperanza de vida.

Su objetivo es estimar cuanto tiempo mas podría

funcionar la TG sin riesgo de una falla catastrófica

En el ultimo tiempo se ha dado la tendencia a aplicar

mantenimiento predictivo, sea, esto mediante vibro

análisis, análisis de aceite usado, control de desgastes, etc.

Técnicas aplicadas al

mantenimiento predictivo

• análisis de vibraciones

• Análisis de lubricantes.

• Análisis por ultrasonido.

• Termografía.

• Inspecciones boroscopicas.

• Análisis de humos de escape.

Análisis de vibraciones

El principal interés es la identificación de las amplitudes de las

vibraciones detectadas en la maquina

Las consecuencias de las vibraciones mecánicas son el aumento de los

esfuerzos y las tenciones, perdidas de energía desgaste de materiales y

las mas temidas daño por fatiga de los materiales, además de ruidos

molestos en el ambiente laboral

Razones mas habituales por la que la TG puede llegar a vibrar

Desequilibrio

Des alineamiento.

Defectos en engranajes.

Falta de lubricación.

Análisis de lubricación

Estos se ejecutan dependiendo de la necesidad

Algunos análisis son :

Análisis iniciales. Se realizan a productos de aquellos equipos

que presentan dudas provenientes de estudios de lubricación

Análisis rutinarios. Aplican para equipos considerando como

críticos o de gran capacidad siendo el objetivo principal de los

análisis la determinación del estado del aceite, nivel de desgaste

y contaminación entre otros.

Análisis de emergencia. Se efectúan para detectar cualquier

anomalía en el equipo como contaminación con agua,

presencia de partículas solidas y uso de producto inadecuado.

Análisis por ultrasonidos

Este método estudia las ondas de sentido de alta

frecuencia producida por los equipos que no son

perceptibles por el oído humano.

Los ultrasonidos permiten detectar:

Detección de fricción en maquinas rotativas

Detención de fallas y fugas en las válvulas

Detención de fugas de fluidos

Perdidas de vacío

Termografía

Que es la termografía

Es un medio que permite identificar, sin contacto alguno,

componentes eléctricos y mecánicos mas calientes de lo que

deberían de estar (a menudo una indicación de áreas de

falla inminente ) e indicada también perdidas

excesivas de calor que usualmente son síntomas de

aislamiento defectuoso o inadecuado.

Una cámara termografía registra la intensidad de la

radiación en la zona infrarroja y la convierte en una

imagen visible

Inspecciones boroscopicas

las inspecciones boroscópicas son el paso final en el

proceso de identificación de un posible problema interno en

una turbina de gas.

No es posible pensar que con las inspecciones boroscópicas

se pueden eliminar otros posibles métodos de diagnóstico,

como los análisis de vibración, los análisis de aceite

lubricante o los test de prestaciones de la turbina, aunque

la facilidad para llevarla a cabo hace que esta técnica sea

imprescindible para abordar el mantenimiento de una

turbina de gas.

Defectos que se pueden observar mediante inspección

boroscópica

Mediante inspección boroscópica es posible observar los siguientes

defectos sin necesidad de realizar importantes desmontajes de la

turbina:

Erosión

Corrosión

Decoloraciones en álabes del compresor, por alta temperatura

Deformaciones

Fracturas y agrietamientos en álabes, sobre todo en la parte inferior

que los fija al rotor

Obstrucción de orificios de refrigeración

También podría gustarte

- MATLABDocumento7 páginasMATLABVladimir Mamani FloresAún no hay calificaciones

- Preinfo 5 PotenciaDocumento13 páginasPreinfo 5 PotenciaVladimir Mamani FloresAún no hay calificaciones

- Conversor DC-ACDocumento6 páginasConversor DC-ACVladimir Mamani FloresAún no hay calificaciones

- Fuente de Alimentacion de Media Onda No ReguladaDocumento6 páginasFuente de Alimentacion de Media Onda No ReguladaVladimir Mamani FloresAún no hay calificaciones

- StanleyDocumento3 páginasStanleyVladimir Mamani FloresAún no hay calificaciones

- Preinforme Potencia ElectricaDocumento11 páginasPreinforme Potencia ElectricaVladimir Mamani FloresAún no hay calificaciones

- Potencia ElectricaDocumento18 páginasPotencia ElectricaVladimir Mamani FloresAún no hay calificaciones

- Practica 3er ParcialDocumento2 páginasPractica 3er ParcialVladimir Mamani FloresAún no hay calificaciones

- Trabajo Final Mantemiento Basico Del MotorDocumento19 páginasTrabajo Final Mantemiento Basico Del MotorRonaldo Quinto MachacaAún no hay calificaciones

- Efecto PigmalionDocumento4 páginasEfecto PigmalionYandilo Velasquez GranadosAún no hay calificaciones

- Ifa A Traves Del Diloggun PDFDocumento523 páginasIfa A Traves Del Diloggun PDFSergio PerezAún no hay calificaciones

- Brea - Alquitran - Grupo 1 - PavimentosDocumento34 páginasBrea - Alquitran - Grupo 1 - PavimentosDavid Dominguez HernandezAún no hay calificaciones

- Tecnicas de ExposiciónDocumento13 páginasTecnicas de ExposiciónAnonymous lMChbssFZAún no hay calificaciones

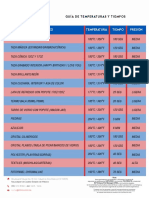

- Guia de Temperaturas y Tiempos SublimacionDocumento5 páginasGuia de Temperaturas y Tiempos SublimacionUziel PeraltaAún no hay calificaciones

- Bases para La Exposicion de La Feria Gastronomica 2023 de La Institución Educativa NDocumento2 páginasBases para La Exposicion de La Feria Gastronomica 2023 de La Institución Educativa NLiliam Salazar RodriguezAún no hay calificaciones

- Feedback 1Documento5 páginasFeedback 1Lisset ReyesAún no hay calificaciones

- Cem - MimpDocumento142 páginasCem - MimpBridget Merma SánchezAún no hay calificaciones

- PoliuretanosDocumento19 páginasPoliuretanosÁlvaro Sánchez Del CidAún no hay calificaciones

- Revista 38 Medicos Del MundoDocumento24 páginasRevista 38 Medicos Del MundoPedro PorrinoAún no hay calificaciones

- Colombia - TolimaDocumento19 páginasColombia - TolimaAna Maria FigueroaAún no hay calificaciones

- Ho'oponopono La Curación Por El Perdón PDFDocumento78 páginasHo'oponopono La Curación Por El Perdón PDFJuan Carlos Martinez Urbano100% (7)

- Explicaciones A La Adherencia Al Uso de Audifono 2Documento7 páginasExplicaciones A La Adherencia Al Uso de Audifono 2Valerie DayaneAún no hay calificaciones

- Caso Clínico Corregido U2M2T7Documento10 páginasCaso Clínico Corregido U2M2T7Adriana Ximena Mendoza MelendezAún no hay calificaciones

- Manual Medicina TradicionalDocumento7 páginasManual Medicina TradicionalCitlali GonzálezAún no hay calificaciones

- Msds Aceite MineralDocumento2 páginasMsds Aceite MineralJose Dario Cufiño RiveraAún no hay calificaciones

- Infografia VirginiaDocumento1 páginaInfografia VirginiaEspitia González Mariana Itzel0% (1)

- Parcial - Escenario 4 - PRIMER BLOQUE-TEORICO - PRACTICO - IMPUESTO A LAS VENTAS Y RETENCION EN LA FUENTEDocumento11 páginasParcial - Escenario 4 - PRIMER BLOQUE-TEORICO - PRACTICO - IMPUESTO A LAS VENTAS Y RETENCION EN LA FUENTEدارتبوارد المدينة المنورةAún no hay calificaciones

- Monografia Enfermedades OcupacionalesDocumento22 páginasMonografia Enfermedades OcupacionalesEliseo CcantoAún no hay calificaciones

- Desarrollo Personal Tercero Secundaria 08 04 1 PDFDocumento4 páginasDesarrollo Personal Tercero Secundaria 08 04 1 PDFCyntia Negron veraAún no hay calificaciones

- Ley y Conservacion de La MasaDocumento2 páginasLey y Conservacion de La MasaCastro Mayta Aaron BenjaminAún no hay calificaciones

- Guia Del Usuario - DigitalDocumento22 páginasGuia Del Usuario - DigitalDiana AcostaAún no hay calificaciones

- Lipesa 3003 HDSDocumento6 páginasLipesa 3003 HDSJose David Perez ArangoAún no hay calificaciones

- Evaluación de Riesgos Método William FineDocumento37 páginasEvaluación de Riesgos Método William Finepajaro100% (1)

- Factores Endógenos y ExógenosDocumento6 páginasFactores Endógenos y ExógenosRodolfo ruiz100% (2)

- Recall GlobalstdDocumento2 páginasRecall GlobalstdJessica Palomar ChanAún no hay calificaciones

- BroncografíaDocumento16 páginasBroncografíaJennie Pervertlove0% (1)

- Todo Hijo Es Padre de La Muerte de Su PadreDocumento2 páginasTodo Hijo Es Padre de La Muerte de Su PadresamiraAún no hay calificaciones

- SECCIÓN 303-14A Controles Electrónicos Del Motor - Motor 1.3LDocumento16 páginasSECCIÓN 303-14A Controles Electrónicos Del Motor - Motor 1.3LMark Demiand CastAún no hay calificaciones