Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TPNº02-Tecnologia de Los Materiales

TPNº02-Tecnologia de Los Materiales

Cargado por

Gerardo PerezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TPNº02-Tecnologia de Los Materiales

TPNº02-Tecnologia de Los Materiales

Cargado por

Gerardo PerezCopyright:

Formatos disponibles

UNIVERSIDAD TECNOLOGICA NACIONAL FACULTAD REGIONAL TUCUMAN

Tecnologa de los materiales

Trabajo Practico N02

METALES

DOCENTE: Ing. Vctor Hugo Reynoso ALUMNO: Prez Gerardo Daro COMISION: 2M1 AO: 2012

1)-Estructura metlica de cristal y de metal propiedades especficas estn determinadas por la unin metlica - la fuerza, que mantenga unidos los tomos de un metal. Cada uno de los tomos del metal contribuye con sus electrones de valencia a la red cristalina, formando una nube de electrones o de electrones "de gas", en torno a los iones positivos del metal. Estos electrones libres pertenecen al cristal de metal conjunto. Capacidad de los electrones de valencia libres de viajar por todo el slido explica la alta conductividad elctrica y la conductividad trmica de los metales. Otras caractersticas de metales especficos son: brillo o el brillo de su superficie (cuando pulido), su maleabilidad (capacidad de ser golpeado) y ductilidad (capacidad de hacerse). Estas propiedades estn tambin asociados con el enlace metlico y la presencia de electrones libres en la red cristalina. Los siguientes elementos son metales comunes: aluminio (Al) , bario (Ba), berilio (Be), bismuto (Bi), cadmio (Cd), calcio (Ca), cerio (Ce), cesio (Cs), cromo (Cr), cobalto (Co), cobre (Cu) , oro (Au), indio (In), iridio (Ir), hierro (Fe) , plomo (Pb), litio (Li), magnesio (Mg) , manganeso (Mn), mercurio (Hg), molibdeno (Mo), nquel (Ni) , osmio (Os), paladio (Pd), platino (Pt), potasio (K), el radio (Ra), rodio (Rh), plata (Ag), sodio (Na), tntalo (Ta), talio (Tl), torio (Th), estao (Sn), titanio (Ti) , tungsteno (W), uranio (U), vanadio (V), cinc (Zn). Tratamientos trmicos Son operaciones de calentamiento y enfriamiento de los metales que tienen por objeto modificar su estructura cristalina (en especial, el tamao del grano). La composicin qumica permanece inalterable. Existen tres tratamientos fundamentales: - Recocido. El metal se calienta durante cierto tiempo a una temperatura determinada y, a continuacin, se enfra lentamente. Se consigue una mayor plasticidad para que pueda ser trabajado con facilidad. La temperatura y la duracin de este tratamiento dependern del grado de plasticidad que se quiera comunicar al metal. - Temple. Consiste en el calentamiento del metal, seguido de un posterior enfriamiento realizado de forma brusca. Con esto se consigue obtener un metal muy duro y resistente mecnicamente. El endurecimiento adquirido por medio del temple se puede comparar al que se consigue por deformacin en fro. - Revenido. Se aplica exclusivamente a los metales templados, pudiendo considerarse

como un tratamiento complementario del temple. Con ello se pretende mejorar la Tenacidad del metal templado, a costa de disminuir un poco su dureza.

2) Productos siderrgicos y su composicin qumica: Se denomina siderurgia a la tcnica del tratamiento del mineral de hierro para obtener diferentes tipos de ste o de sus aleaciones. El proceso de transformacin del mineral de hierro comienza desde su extraccin en las minas. El hierro se encuentra presente en la naturaleza en forma de xidos, hidrxidos, carbonatos, silicatos y sulfuros. Los ms utilizados por la siderurgia son los xidos, hidrxidos y carbonatos. Los procesos bsicos de transformacin son los siguientes: xidos -> hematita (Fe2O3) y la magnetita (Fe304). Hidrxidos -> Limonita (Fe2O3 3H2O) Oxido frrico Hidratado. Carbonatos -> Siderita o carbonato de hierro (FeCO3). Magnetita: (FeO, FeO3) Oxido Ferroso presenta el tenor mas elevado de Fe (65 a 70%). Por su magnetismo se la llama piedra imn. Tambin Oxido magntico. Hematita: (FeO) Oxido Frrico anhidro. Tiene tambin un tenor muy elevado de Fe ms o menos 60%. Limonita: (Fe2O3 3H2O) Oxido frrico Hidratado este contiene entre el (40 y 50%) de tenor de Fe, es el mineral de hierro mas difundido Siderosa: (FeCO3) Carbonato ferroso, tambin llamado hierro epatico ronda entre el (30 y 40%). Estos minerales se encuentran combinados en rocas, las cuales contienen elementos indeseados denominados gangas. Parte de la ganga puede ser separada del mineral de hierro antes de su envo a la siderurgia, existiendo principalmente dos mtodos de separacin:

Imantacin: consiste en hacer pasar las rocas por un cilindro imantado de modo que aquellas que contengan mineral de hierro se adhieran al cilindro y caigan separadas de las otras rocas, que precipitan en un sector aparte. El inconveniente de este proceso reside en que la mayora de las reservas de minerales de hierro se encuentra en forma de hematita, la cual no es magntica.

Separacin por densidad: se sumergen todas las rocas en agua, la cual tiene una densidad intermedia entre la ganga y el mineral de hierro. El inconveniente de este mtodo es que el mineral se humedece siendo esto perjudicial en el proceso siderrgico.

Una vez realizada la separacin, el mineral de hierro es llevado a la planta siderrgica donde ser procesado para convertirlo primeramente en arrabio y posteriormente en acero. B_Siderurgias integrales y aceras Se denomina siderurgia o siderurgia integral a una planta industrial dedicada al proceso completo de producir acero a partir del mineral de hierro, mientras que se denomina acera a una planta industrial dedicada exclusivamente a la produccin y elaboracin de acero partiendo de otro acero o de hierro. Proceso de produccin El acero es una aleacin de hierro y carbono. Se produce en un proceso de dos fases. Primero el mineral de hierro es reducido o fundido con coque y piedra caliza, produciendo hierro fundido que es moldeado como arrabio o conducido a la siguiente fase como hierro fundido. La segunda fase, la de aceracin, tiene por objetivo reducir el alto contenido de carbono introducido al fundir el mineral y eliminar las impurezas tales como azufre y fsforo, al mismo tiempo que algunos elementos como manganeso, nquel, cromo o vanadio son aadidos en forma de ferro-aleaciones para producir el tipo de acero demandado. En las instalaciones de colada y laminacin se convierte el acero bruto fundido en lingotes o en laminados; desbastes cuadrados (gangas) o planos (flog) y posteriormente en perfiles o chapas, laminadas en caliente o en fro. En principio, son tres los tipos de instalaciones dedicadas a producir piezas de acero fundidas muy grandes o laminados de acero: Procesos en plantas integrales Una planta integral tiene todas las instalaciones necesarias para la produccin de acero en diferentes formatos.

Hornos de coque: obtener del carbn coque y gas. Altos Hornos: convertir el mineral en hierro fundido Acera: conversin del hierro fundido o el arrabio en acero Moldeado: producir grandes lingotes (tochos o grandes piezas de fundicin de acero) Trenes de laminacin desbastadores: reducir el tamao de los lingotes produciendo bloms y slabs

Trenes de laminacin de acabado: estructuras y chapas en caliente Trenes de laminacin en fro: chapas y flejes

Las materias primas para una planta integral son mineral de hierro, caliza y coque. Estos materiales son cargados en capas sucesivas y continuas en un alto horno donde la combustin del carbn ayudada por soplado de aire y la presencia de caliza funde el hierro contenido en el mineral, que se transforma en hierro lquido con un alto contenido en carbono. A intervalos, el hierro lquido acumulado en el alto horno es transformado en lingotes de arrabio o llevado lquido directamente en contenedores refractarios a las aceras. Histricamente el proceso desarrollado por Henry Bessemer ha sido la estrella en la produccin econmica de acero, pero actualmente ha sido superado en eficacia por los procesos con soplado de oxgeno, especialmente los procesos conocidos como Aceras LD. El acero fundido puede seguir dos caminos: la colada continua o la colada clsica. En la colada continua el acero fundido es colado en grandes bloques de acero conocidos como tochos. Durante el proceso de colada continua puede mejorarse la calidad del acero mediante adiciones como, por ejemplo, aluminio, para que las impurezas floten y salgan al final de la colada pudindose cortar el final del ltimo lingote que contiene las impurezas. La colada clsica pasa por una fase intermedia que vierte el acero lquido en lingoteras cuadradas o rectangulares (petacas) segn sea el acero se destine a producir perfiles o chapas. Estos lingotes deben ser recalentados en hornos antes de ser laminados en trenes desbastadores para obtener bloques cuadrados (bloms) para laminar perfiles o planos rectangulares (slabs) para laminar chapas planas o en bobinas pesadas. Debido al coste de la energa y a los esfuerzos estructurales asociados con el calentamiento y coladas de un alto horno, estas instalaciones primarias deben operar en campaas de produccin continua de varios aos de duracin. Incluso durante periodos de cada de la demanda de acero no es posible dejar que un alto horno se enfre, aun cuando son posibles ciertos ajustes de la produccin. Las siderrgicas integrales son rentables con una capacidad de produccin superior a los 2.000.000 de toneladas anuales y sus productos finales son, generalmente, grandes secciones estructurales, chapa pesada, redondos pesados, rieles de ferrocarril y, en algunos casos, palanquillas y tubera pesada. Un grave inconveniente ambiental asociado a las siderrgicas integrales es la contaminacin producida por sus hornos de coque, producto esencial para la reduccin del mineral de hierro en el alto horno.

Por otra parte, con el fin de reducir costes de produccin las plantas integrales pueden tener instalaciones complementarias caractersticas de las aceras especializadas: hornos elctricos, coladas continuas, trenes de laminacin comerciales o laminacin en fro. La capacidad mundial de produccin de acero en plantas integrales est cerca de la demanda global, as la competencia entre productores hace que slo sean viables los ms eficaces. Sin embargo, debido al alto nivel de empleo de estas instalaciones, los gobiernos a menudo las ayudan financieramente antes de correr el riesgo de enfrentarse a miles de parados. Estas medidas llevan, internacionalmente, a acusaciones de prcticas comerciales incorrectas (dumping) y a conflictos entre pases. Procesos en aceras especializadas Estas plantas son productoras secundarias de aceros comerciales o plantas de produccin de aceros especiales. Generalmente obtienen el hierro del proceso de chatarra de acero, especialmente de automviles, y de subproductos como sinterizados o pellets de hierro (DRI). Estos ltimos son de mayor coste y menor rentabilidad que la chatarra de acero por lo que su empleo se trata siempre de reducir a cuando sea estrictamente necesario para lograr el tipo de producto a conseguir por razones tcnicas. Una acera especializada debe tener un horno elctrico y cucharas u hornos al vaco (convertidores) para controlar la composicin qumica del acero. El acero lquido pasa a lingoteras ligeras o a coladas continuas para dar forma slida al acero fundido. Tambin son necesarios hornos para recalentar los lingotes y poder laminarlos. Originalmente estas aceras fueron adoptadas para la produccin de grandes piezas fundidas (cigeas, grandes ejes, cilindros de motores nuticos, etc.) que posteriormente se mecanizan, y para productos laminados estructurales ligeros, tales como hierros redondos de hormigonar, vigas, angulares, tubera, rieles ligeros, etc. A partir de los aos 1980 el xito en el moldeado directo de barras en colada continua ha hecho productiva esta modalidad. Actualmente estas plantas tienden a reducir su tamao y especializarse. Con frecuencia, con el fin de tener ventajas en los menores costes laborales, se empiezan a construir aceras especializadas en reas que no tienen otras plantas de proceso de aceros, orientndose a la fabricacin de piezas para transportes, construccin, estructuras metlicas, maquinaria, etc. Las capacidades de estas plantas pueden alcanzar alrededor del milln de toneladas anuales, siendo sus dimensiones ms corrientes en aceros comerciales o de bajas aleaciones del rango 200.000 a 400.000 toneladas anuales. Las plantas ms antiguas y las de produccin de aceros con aleaciones especiales para herramientas y similares pueden tener capacidades del orden de 50.000 toneladas anuales o menores.

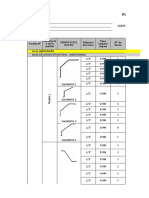

Dadas sus caractersticas tcnicas, los hornos elctricos pueden arrancarse o parar con cierta facilidad lo que les permite trabajar 24 horas al da con alta demanda o cortar la produccin cuando la demanda cae. 3) Trefilado: Es un proceso de conformado mecanico, de compresin indirecta, que consiste en hacer pasar un alambre grueso por una placa de acero llamada hilera o matriz perovista de un agujero ligeramente conico. Dicho agujero va disminuyendo progresivamente el dimetro hasta llegar a la medida que se desea obtener

Estirado: El estirado es un proceso conformado mecanico por traccion, el donde el metal es estirado por medio de herramientas adecuadas de contencion

Forjado: es un proceso de conformado mecanico de compresin directa mediante este proceso se puede dar formas utiles a los metales, el trabajo manual de forja se ha sustituido por el forjado mecanico, que es

mas rapido,mas comodo y mas economico, esto se lleva a cabo en martinetes, presas y maquinas forjadoras o estampadoras. La fuerza principal es de compresin

Laminado: Es un proceso de conformado mecanico, que consiste en deformar plasticamente los metales al hacerlos pasar entre cilindros giratorios de igual dimetro siendo la abertura los cilindros algo menores que el espesor de la pieza de trabajo

Doblado: Es un proceso de conformado mecanico por flexion en el que el metal es obligado a tomar nuevas formas por movimientos o flujo plastico. Sin alterar su espesor de forma que todas las secciones permanezcan constantes.

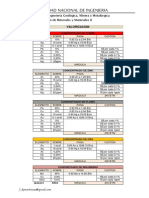

4_ Clasificacin de los materiales en funcin a su capacidad de deformacin y resistencia. Aceros de alta resistencias a la traccin y a la deformacin: Estos aceros son utilizados para la construccin como ser los aceros AL 220, ADN 420, ADM 420, Aceros pretensados, etc. Estos tipos de aceros tienen alta resistencia a la traccin y son difciles de deformar. Son la combinacin de hierro ms un % de carbono Fe + %C. y otros elementos que le dan gran resistencia como ser el colombio, vanadio, nquel, cromo, silicio, etc. La desventaja que presentan estos aceros es la resistencia a la oxidacin. Aceros de alta resistencia a la traccin, oxidacin y a la deformacin: Estos son los aceros inoxidables por los general son los aceros utilizados para herramientas quirrgicas y bajillas como ser cubiertos etc. Estos aceros son de alta resistencia a la oxidacin y a la deformacin. Metales de baja resistencia a la traccin y fciles de deformar: Estos materiales suelen ser el aluminio, cobre, etc. Estos metales pueden deformarse fcilmente y tener poca resistencia a la traccin pero tienen la ventaja de tener alta resistencia a la oxidacin son muy buenos conductores de calor y de corriente Materiales de alta resistencia a la deformacin y baja resistencia a la traccin, compresin: El vidrio, cermicos, etc. Estos materiales suelen ser duros y en algunos casos por su dureza fcil a romperse dependiendo de sus aleaciones y dimensiones son utilizados frecuentemente en obras civiles. Algunos aceros utilizados en obras civiles:

5) Obtencin del acero para la construccion: La fabricacin del acero en horno elctrico se basa en la fusin de las chatarras por medio de una corriente elctrica, y al afino posterior del bao fundido. El horno elctrico consiste en un gran recipiente cilndrico de chapa gruesa (15 a 30 mm de espesor) forrado de material refractario que forma la solera y alberga el bao de acero lquido y escoria. El resto del horno est formado por paneles refrigerados por agua. La bveda es desplazable para permitir la carga de la chatarra a travs de unas cestas adecuadas.

generalmente tres, que son gruesas barras de grafito de hasta 700 mm de dimetro. Los electrodos se desplazan de forma que se puede regular su distancia a la carga a medida que se van consumiendo. Los electrodos estn conectados a un transformador que proporciona unas condiciones de voltaje e intensidad adecuadas para hacer saltar el arco, con intensidad variable, en funcin de la fase de operacin del horno. Otro orificio practicado en la bveda permite la captacin de los gases de combustin, que son depurados convenientemente para evitar contaminar la atmsfera. El horno va montado sobre una estructura oscilante que le permite bascular para proceder al

sangrado de la escoria y el vaciado del bao. El proceso de fabricacin se divide bsicamente en dos fases: la fase de fusin y la fase de afino. * Fase de fusin Una vez introducida la chatarra en el horno y los agentes reactivos y escorificantes (principalmente cal) se desplaza la bveda hasta cerrar el horno y se bajan los electrodos hasta la distancia apropiada, hacindose saltar el arco hasta fundir completamente los materiales cargados. El proceso se repite hasta completar la capacidad del horno, constituyendo este acero una colada. * Fase de afino El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda en un horno cuchara. En el primer afino se analiza la composicin del bao fundido y se procede a la eliminacin de impurezas y elementos indeseables (silicio, manganeso, fsforo, etc.) y realizar un primer ajuste de la composicin qumica por medio de la adicin de ferroaleaciones que contienen los elementos necesarios (cromo, nquel, molibdeno, vanadio o titanio). El acero obtenido se vaca en una cuchara de colada, revestida de material refractario, que hace la funcin de cuba de un segundo horno de afino en el que termina de ajustarse la composicin del acero y de drsele la temperatura adecuada para la siguiente fase en el proceso de fabricacin. * La colada continua Finalizado el afino, la cuchara de colada se lleva hasta la artesa receptora de la colada continua donde vaca su contenido en una artesa receptora dispuesta al efecto. La colada continua es un procedimiento siderrgico en el que el acero se vierte directamente en un molde de fondo desplazable, cuya seccin transversal tiene la forma geomtrica del semiproducto que se desea fabricar; en este caso la palanquilla. La artesa receptora tiene un orificio de fondo, o buza, por el que distribuye el acero lquido en varias lneas de colada, cada una de las cuales dispone de su lingotera o

molde, generalmente de cobre y paredes huecas para permitir su refrigeracin con agua, que sirve para dar forma al producto. Durante el proceso la lingotera se mueve Captulo 5 46 alternativamente hacia arriba y hacia abajo, con el fin de despegar la costra slida que se va formando durante el enfriamiento. Posteriormente se aplica un sistema de enfriamiento controlado por medio de duchas de agua fra primero, y al aire despus, cortndose el semiproducto en las longitudes deseadas mediante sopletes que se desplazan durante el corte. En todo momento el semiproducto se encuentra en movimiento continuo gracias a los rodillos de arrastre dispuestos a los largo de todo el sistema. Finalmente, se identifican todas las palanquillas con el nmero de referencia de la colada a la que pertenecen, como parte del sistema implantado para determinar la trazabilidad del producto, vigilndose la cuadratura de su seccin, la sanidad interna, la ausencia de defectos externos y la longitud obtenida. * La laminacin Las palanquillas no son utilizables directamente, debiendo transformarse en productos comerciales por medio de la laminacin o forja en caliente. De forma simple, podramos describir la laminacin como un proceso en el que se hace pasar al semiproducto (palanquilla) entre dos rodillos o cilindros, que giran a la misma velocidad y en sentidos contrarios, reduciendo su seccin transversal gracias a la presin ejercida por stos. En este proceso se aprovecha la ductilidad del acero, es decir, su capacidad de deformarse, tanto mayor cuanto mayor es su temperatura. De ah que la laminacin en caliente se realice a temperaturas comprendidas entre 1.250C, al inicio del proceso, y 800C al final del mismo. La laminacin slo permite obtener productos de seccin constante, como es el caso de las barras corrugadas. El proceso comienza elevando la temperatura de las palanquillas mediante hornos de recalentamiento hasta un valor ptimo para ser introducidas en el tren de laminacin. Generalmente estos hornos son de gas y en ellos se distinguen tres zonas: de

precalentamiento, de calentamiento y de homogeneizacin. El paso de las palanquillas de una zona a otra se realiza por medio de distintos dispositivos de avance. La atmsfera en el interior del horno es oxidante, con el fin de reducir al mximo la formacin de cascarilla. Alcanzada la temperatura deseada en toda la masa de la palanquilla, sta es conducida a travs de un camino de rodillos hasta el tren de laminacin. Este tren est formado por parejas de cilindros que van reduciendo la seccin de la palanquilla. Primero de la forma cuadrada a forma de valo, y despus de forma de valo a forma redonda. A medida que disminuye la seccin, aumenta la longitud del producto transformado y, por tanto, la velocidad de laminacin. El tren se controla de forma automtica, de forma que la velocidad de las distintas cajas que lo componen va aumentando en la misma proporcin en la que se redujo la seccin en la anterior. El tren de laminacin se divide en tres partes: Proceso de fabricacin del acero 47 - Tren de desbaste: donde la palanquilla sufre una primera pasada muy ligera para romper y eliminar la posible capa de cascarilla formada durante su permanencia en el horno. - Tren intermedio: formado por distintas cajas en las que se va conformando por medio de sucesivas pasadas la seccin. - Tren acabador: donde el producto experimenta su ltima pasada y obtiene su geometra de corrugado. Las barras ya laminadas se depositan en una gran placa o lecho de enfriamiento. De ah, son trasladadas a las lneas de corte a medida y empaquetado y posteriormente pasan a la zona de almacenamiento y expedicin. En el caso de la laminacin de rollos, stos salen del tren acabador en forma de espira, siendo transportados por una cinta enfriadora, desde la que las espiras van siendo depositadas en un huso, donde se compacta y se ata para su expedicin, o bien se lleva a una zona de encarretado, dnde se forman bobinas en carrete. Durante la laminacin se controlan los distintos parmetros que determinarn la calidad

del producto final: la temperatura inicial de las palanquillas, el grado de deformacin de cada pasada para evitar que una deformacin excesiva d lugar a roturas o agrietamientos del material, as como el grado de reduccin final, que define el grado de forja, y sobre todo el sistema de enfriamiento controlado.

También podría gustarte

- Tabla PeriodicaDocumento20 páginasTabla PeriodicaDaniel Hernandez100% (6)

- EnargitaDocumento112 páginasEnargitadeysi riosAún no hay calificaciones

- El Cobre Aleaciones de CobreDocumento23 páginasEl Cobre Aleaciones de CobreAngel AlejandroAún no hay calificaciones

- Valorización Tabla 2017Documento1 páginaValorización Tabla 2017Jhon AyalaAún no hay calificaciones

- Informe # 3Documento10 páginasInforme # 3Paulina GonzalezAún no hay calificaciones

- Análisis Metalográfico de MaterialesDocumento8 páginasAnálisis Metalográfico de MaterialesandresfgonzalezpeAún no hay calificaciones

- Mapa Mental - Metales de Aleación - Melissaxanat Carcaño RodriguezDocumento1 páginaMapa Mental - Metales de Aleación - Melissaxanat Carcaño RodriguezXanat carcaño rodriguezAún no hay calificaciones

- 3atlas MicrograficoDocumento13 páginas3atlas MicrograficoMamani Chambi YeseniaAún no hay calificaciones

- Resistencia MecánicaDocumento4 páginasResistencia Mecánicaadriansteele202Aún no hay calificaciones

- Catalogo de Adaptadores JicDocumento49 páginasCatalogo de Adaptadores JicdiegoAún no hay calificaciones

- Lista de Precio 30%Documento46 páginasLista de Precio 30%andres herreraAún no hay calificaciones

- Resumen AcerosDocumento1 páginaResumen AcerosRuben Dario Mamani ArellanoAún no hay calificaciones

- Catalogo de Conceptos Api-Zlo-21-15Documento4 páginasCatalogo de Conceptos Api-Zlo-21-15Yahir PonceAún no hay calificaciones

- Metales No Ferrosos 2Documento4 páginasMetales No Ferrosos 2Edwin Esteba AvalosAún no hay calificaciones

- Calculo de Juntas San JudasDocumento7 páginasCalculo de Juntas San Judascarlos incarocaAún no hay calificaciones

- Unidad 3 Diagramas de Fe-Fe3C (Con Ejercicios)Documento34 páginasUnidad 3 Diagramas de Fe-Fe3C (Con Ejercicios)LuisAún no hay calificaciones

- Mercurio Gaseoso - Diciembre 2021 (352130 - 1190653)Documento5 páginasMercurio Gaseoso - Diciembre 2021 (352130 - 1190653)Franco ChavezAún no hay calificaciones

- Carta Balance AceroDocumento60 páginasCarta Balance AceroDenis Osorio QuinteAún no hay calificaciones

- GlosarioDocumento124 páginasGlosarioAna Cecilia Barròn LaresAún no hay calificaciones

- Liquidacion de ConcentradosDocumento9 páginasLiquidacion de ConcentradosEdwards Ciro Valdez QuitoAún no hay calificaciones

- Fundición DúctilDocumento5 páginasFundición DúctilLuisana LeoneAún no hay calificaciones

- Resistencia de Materiales para Minería: Clasificación de Los Aceros y AleacionesDocumento29 páginasResistencia de Materiales para Minería: Clasificación de Los Aceros y AleacionesEdgar CcapaAún no hay calificaciones

- Características de MaterialesDocumento9 páginasCaracterísticas de MaterialesDar FallAún no hay calificaciones

- POWERTECC EsDocumento2 páginasPOWERTECC EsSergio Segovia GAún no hay calificaciones

- Metrado de EscaleraDocumento15 páginasMetrado de EscaleraJhazmine Liaber Del Milagro Paz BenitesAún no hay calificaciones

- 2018.01.13 Planchas A285Documento18 páginas2018.01.13 Planchas A285MIROMINA ARANGOAún no hay calificaciones

- Acero de Aleación AISI 4320Documento8 páginasAcero de Aleación AISI 4320Mauricio NietoAún no hay calificaciones

- Actividad 2. Casos Sobre Materiales y Recursos de Fundiciónv8Documento16 páginasActividad 2. Casos Sobre Materiales y Recursos de Fundiciónv8Katherine Palpa RodriguezAún no hay calificaciones

- Solicitud 21 AGM SA 020.Documento7 páginasSolicitud 21 AGM SA 020.Rene Solis LopezAún no hay calificaciones

- DB 1-1smaw-01Documento1 páginaDB 1-1smaw-01Neidy Andrea RamirezAún no hay calificaciones