Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lab 6

Cargado por

gloriana_esquivelDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lab 6

Cargado por

gloriana_esquivelCopyright:

Formatos disponibles

INSTITUTO TECNOLGICO DE COSTA RICA VICERRECTORIA DE DOCENCIA ESCUELA DE INGENIERA ELECTROMECNICA Curso: Laboratorio de Control Elctrico

Informe: Estudio del SETP 7, caso de estudio.

PROFESOR: Ing. Ana Luca Morera Barquero

ESTUDIANTES

Gloriana Esquivel Fuentes 200844067 Emanuel Quesada Valverde 200709645

Grupo: 02 FECHA: 2011 11 10

Carrera evaluada y acreditada por: Canadian Engineering Accreditation Board Bureau canadien d accrditation des programmes d ingnierie

CEAB i

Contenido

Objetivos ................................................................................................................. 3 Marco terico........................................................................................................... 3 Importancia de Control Lgico Programable (PLC) ............................................. 3 Las cuatro unidades principales de un PLC. ........................................................ 3 Grafcet ................................................................................................................. 4 Composicin de un grafcet .................................................................................. 5 Metodologa............................................................................................................. 6 Actividades .............................................................................................................. 6 Equipo y materiales.............................................................................................. 6 Problema.............................................................................................................. 6 Resultados Experimentales ..................................................................................... 7 Anlisis de Resultados ............................................................................................ 8 Conclusiones ........................................................................................................... 9 Bibliografa ............................................................................................................ 10

ndice de figuras

Figura 1. Estructura lgica programable ................................................................. 4 Figura 2. PLC SIEMMES S-300 ............................................................................. 4 Figura 3. Accin asociada a la tapa con su respectiva transicin........................... 5 Figura 4. Entradas y salida del sistema a resolver ................................................. 7 Figura 5. Grafcet del subsistema a automatizar ..................................................... 7 Figura 6. Programa del Step 7................................................................................ 8 Figura 7. Simulacin en el Step 7 de Siemems ...................................................... 9

ii

Objetivos

Programar en PLC SIEMMES S-300 alternador de bombas para un parque pozos profundos y tanques de captacin

Marco terico Importancia de Control Lgico Programable (PLC) El Control Lgico Programable es importante porque todos los procesos de produccin que experimentan una secuencia repetitiva fija de operaciones que envuelve pasos y decisiones lgicas. Un PLC es usado para controlar tiempo y regular la secuencia. Ejemplos de procesos de produccin que son controlados usando PLC son: secuencias maquiladoras de metal, lneas de ensamblado de producto, procesos qumicos, en fin una gran variedad de aplicaciones. Cabe recalcar que el control lgico ha sido usado para controlar secuencias de acciones en sistemas de manufactura automticamente y es utilizada por muchos aos. Las cuatro unidades principales de un PLC. 1. La Memoria Programable: Las instrucciones para la secuencia de control lgico estn acomodadas aqu. 2. La Memoria de Datos: Las condiciones de los cambios, interbloqueo, valores pasados de datos y otros datos de trabajo se encuentra en esta memoria. 3. Los dispositivos de salida. Estos son los controladores de

hardware/software para los procesos industriales como motores y vlvulas. 4. Los dispositivos de salida. Estos son los controladores de

hardware/software para los sensores de los procesos industriales como sensores de cambio de estado, detectores de proximidad, ajuste de interbloqueo.

La Estructura de un Controlador Lgico Programable es la siguiente:

Figura 1. Estructura lgica programable

Adems los PLC's tienen una unidad de programacin. Esta puede ser un modulo especial, una computadora conectada a el PLC. La unidad de programacin es usada para construir, examinar y editar la secuencia lgica que el PLC va a ejecutar las actividades o procesos.

Figura 2. PLC SIEMMES S-300 Grafcet El grafcet (grafica de Control de Etapas de Transicin) es un grafo o diagrama funcional normalizado, que permite hacer un modelo del proceso a automatizar, contemplando entradas, acciones a realizar, y los procesos intermedios que provocan estas acciones. Inicialmente fue propuesto para

documentar la etapa secuencial de los sistemas de control de procesos a eventos discretos. Composicin de un grafcet Etapa: define un estado en el que se encuentra el automatismo. Las etapas de inicio se marcan con un doble cuadrado. Accin asociada: define la accin que va a realizar la etapa, por ejemplo conectar un contactor, desconectar una bobina, etc.

Transicin: es la condicin o condiciones que, conjuntamente con la etapa anterior, hacen evolucionar el grafcet de una etapa a la siguiente, por ejemplo un pulsador, un detector, un temporizador, etc.

Figura 3. Accin asociada a la tapa con su respectiva transicin.

Metodologa A partir de los conocimientos obtenidos en la teora, y de fuentes bibliogrficas, el estudiante deber resolver problemas propuesto mediante sistemas de automatizacin.

Actividades Equipo y materiales

1 PLC Siemens Software de programacin de ambos PLC STEP 7

Problema Se necesita automatizar un parque de pozos profundos, el parque posee tres pozos y tres tanques de captacin. Se desea que un sistema general, inicialice y pares tres subsistemas, es decir cuando se presione el arranque inicien el sistema de los tres pozos y cuando se presione el pare se detengan. Cuando se active una sobrecarga de algn motor ese sistema en especfico deja de funcionar, pero los otros dos sistemas de pozos y tanque siguen funcionando normalmente. Se llamar S1, S2 y S3 a los tres subsistemas. Cada sistema de pozo profundo se compone de dos bombas que funcionan en alternancia, un pozo y un tanque de captacin. Por ejemplo, el funcionamiento del subsistema #1 de pozos es el siguiente: el taque de captacin posee dos niveles, nivel alto (NA_T1,) y nivel bajo (NB_T1), el pozo profundo posee tambin dos sensores de nivel, nivel alto (NA_P1) y nivel bajo (NB_P1), adems existen 2 bombas B1_S1 y B2_S1. Las bombas toman el agua del pozo y la deposita en el tanque de captacin. Cuando el agua activa NB_T1 la bomba B1_S1 se activa siempre y cuando NA_P1 este activa y se apaga hasta alcanzar el nivel NA_T1 o NB_P1, es decir, si antes de alcanzar el sensor NA_T1 se activase el nivel NB_P1

se apagan la bomba. La prxima vez que se active el sensor NB_T1 y este activa el sensor NA_P1 se activa la segunda bomba B2_S1 y se apaga hasta alcanzar NA_T1 o NB_P1. Este ciclo se repite hasta que se presione el apagado general del sistema o se active una de las dos sobrecargas del subsistema.

Resultados Experimentales A partir de lo que se expone en el problema, se ha considerado que sea resuelto mediante el mtodo Grafcet. A continuacin se presenta sus variables a definir de entradas y salidas, junto con su respectivo Grafcet.

Botn Arranque Botn Inicio Botn Pare Sobrecarga Bomba 1 Sobrecarga Bomba 2 Sensor Nivel Bajo Tanque Sensor Nivel Alto Tanque Sensor Nivel Bajo Pozo Sensor Nivel Alto Pozo Entradas / Salidas Bomba 1 Bomba 2

Figura 4. Entradas y salida del sistema a resolver

Figura 5. Grafcet del subsistema a automatizar

Como se puede observar en la Figura 5, se obtiene el Grafcet de los subsistemas que deben de ser llamados por un respectivo bloque, esto en el programa Simantic S7 S-300de Siemems.

Figura 6. Programa del Step 7

Anlisis de Resultados Durante la simulacin del programa, se encontraron algunos errores de lenguaje que fueron corregidos para que satisfactoriamente se lograra el objetivo. Se requiri de la creacin de tres bloques subsistemas, y un bloque principal para la ejecucin. Se procedi a correr la simulacin en el modulo integral del S-300 S7PLCSIM. En la figura 7 se muestra parte de dicha simulacin. En dicha simulacin se asegura que se cumplieran las expectativas del problema planteado. Se debe tener en cuenta que existen varias maneras para representar este sistema mediante la utilizacin de instancias y un bloque general, definiendo variables globales. Esto puede observarse en el siguiente diagrama.

DB4 FB1 Bloque Madre DB2 DB3 Sistema a Automatizar

Figura 7. Simulacin en el Step 7 de Siemems Conclusiones Se logr satisfactoriamente programar en PLC SIEMMES S-300 el problema a automatizar de un alternador de bombas para un parque pozos profundos y tanques de captacin. Se logr simular el programa en el mdulo de Step 7 S-300 S7-PLCSIM, comprobando el fncionamiento del programa.

Bibliografa Jos Manuel Gea (2010). Introduccin al grafcet. Consultado el 08-11-2011 en http: //www.automatas.org/redes/grafcet.htm.

Morera, A. L. (2011). Material Didctico: Control Elctrico. Cartago.

Ctedra, Sistemas Inteligentes (2010). Controladores lgicos programables ( PLC ).Consultado el 09-11-2011 en http://www.profesores.frc.utn.edu.ar/industrial/sistemasinteligentes/UT3/plc/ PLC.html

Manual S7-GRAPH: Primeros Pasos.(1995-2007) Simatic Siemems Step 7 S-300.

10

También podría gustarte

- Farmaco Veterinaria Guia 2018-1Documento35 páginasFarmaco Veterinaria Guia 2018-1Alesu RodríguezAún no hay calificaciones

- Finaciero EstudioDocumento5 páginasFinaciero Estudiogloriana_esquivelAún no hay calificaciones

- El Camino Hacia La FelicidadDocumento1 páginaEl Camino Hacia La Felicidadgloriana_esquivelAún no hay calificaciones

- Código de PrácticasDocumento78 páginasCódigo de Prácticasgloriana_esquivelAún no hay calificaciones

- Proyecto CámaraDocumento2 páginasProyecto Cámaragloriana_esquivelAún no hay calificaciones

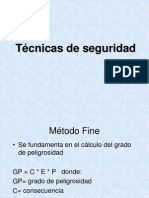

- Técnicas de SeguridadDocumento19 páginasTécnicas de Seguridadgloriana_esquivelAún no hay calificaciones

- Ampliación Del Sistema Automatizado de La Línea deDocumento27 páginasAmpliación Del Sistema Automatizado de La Línea degloriana_esquivelAún no hay calificaciones

- Informe ModeloDocumento12 páginasInforme Modelogloriana_esquivelAún no hay calificaciones

- Proyecto Final Proceso de ConcentradosDocumento28 páginasProyecto Final Proceso de Concentradosgloriana_esquivelAún no hay calificaciones

- Listado Interno de Códigos de Notificación Sanitaria Obligatoria (Nso) PerúDocumento169 páginasListado Interno de Códigos de Notificación Sanitaria Obligatoria (Nso) PerúNorma ZapatAún no hay calificaciones

- Diagrama de Mollier o Diagrama PHDocumento4 páginasDiagrama de Mollier o Diagrama PHanthonyAún no hay calificaciones

- COOPEMTOLDocumento22 páginasCOOPEMTOLZully TimotéAún no hay calificaciones

- Tarea 4 - Aparato CriticoDocumento7 páginasTarea 4 - Aparato CriticoRicardo Lee-GumeAún no hay calificaciones

- Indura Facilarc 12 - Aws E-7024Documento1 páginaIndura Facilarc 12 - Aws E-7024Juan Carlos CabasAún no hay calificaciones

- Ppt-Contrato DocenteDocumento24 páginasPpt-Contrato DocenteRichardOrihuelaAún no hay calificaciones

- Actividad 2Documento12 páginasActividad 2adriana niÑoAún no hay calificaciones

- RSSO2020Documento345 páginasRSSO2020seguri dadAún no hay calificaciones

- Analisis FodaDocumento1 páginaAnalisis FodaKatherine CorderoAún no hay calificaciones

- Actividad Unidad 4Documento8 páginasActividad Unidad 4silfre junior solis galeAún no hay calificaciones

- Cámara de Comercio de Bogotá - Versión para Impresión Orden de CompraDocumento2 páginasCámara de Comercio de Bogotá - Versión para Impresión Orden de CompraAriday RomeroAún no hay calificaciones

- Actas de Entrega CorrelativoDocumento24 páginasActas de Entrega CorrelativoAlbert Solis DiazAún no hay calificaciones

- Ensayo Batalla de PichinchaDocumento3 páginasEnsayo Batalla de PichinchaMabelin MenaAún no hay calificaciones

- Acta de Integración de La Unidad Interna de Protección CivilDocumento2 páginasActa de Integración de La Unidad Interna de Protección CivilOmayra100% (1)

- Taller Eje 2 TGSDocumento11 páginasTaller Eje 2 TGSJoseLuisRubianoAún no hay calificaciones

- Taller Adaptacion 3Documento4 páginasTaller Adaptacion 3juan perezAún no hay calificaciones

- GCO-REG-018 Registro de Vinculacion de Proveedores INEMEC SAS (2) PDF PDFDocumento2 páginasGCO-REG-018 Registro de Vinculacion de Proveedores INEMEC SAS (2) PDF PDFLiizeth VargasAún no hay calificaciones

- Diagrama de PertDocumento13 páginasDiagrama de PertStefany CFAún no hay calificaciones

- Infografia - Emergencia SanitariaDocumento1 páginaInfografia - Emergencia SanitariaAnyeli Quispe FloresAún no hay calificaciones

- La Psicopatologia de La Infancia y La Adolescencia Consideraciones Basicas para Su EstudioDocumento15 páginasLa Psicopatologia de La Infancia y La Adolescencia Consideraciones Basicas para Su EstudioJorge Fabian CorredorAún no hay calificaciones

- Derecho Laboral .Documento11 páginasDerecho Laboral .Gustavo Ariel Espinoza ChavezAún no hay calificaciones

- 10.2.3.2 Packet Tracer - FTP Instructions IGDocumento3 páginas10.2.3.2 Packet Tracer - FTP Instructions IGmacd1979Aún no hay calificaciones

- Tema 6. Recursos HumanosDocumento6 páginasTema 6. Recursos HumanosDahiana Ceballos AvilaAún no hay calificaciones

- Pts Procedimiento Trabajo en Caliente SoldaduraDocumento17 páginasPts Procedimiento Trabajo en Caliente SoldaduraruthAún no hay calificaciones

- Generalidades de Los Costos y Tasa Presupuestada-1Documento17 páginasGeneralidades de Los Costos y Tasa Presupuestada-1Sebastian Narvaez TAún no hay calificaciones

- MercurialDocumento2 páginasMercurialDavid BaqueroAún no hay calificaciones

- Laboratorio N°04 - Ley de OhmDocumento18 páginasLaboratorio N°04 - Ley de OhmRod WilmerAún no hay calificaciones

- Primer Informe de ConcretoDocumento6 páginasPrimer Informe de Concretoalcides gonzales crisoloAún no hay calificaciones

- Caso Innovacion IsraeliDocumento9 páginasCaso Innovacion IsraeliLuis Jose Vasquez PinedaAún no hay calificaciones