CONTROL AMBIENTAL EN LA

INDUSTRIA LÁCTEA

Alumna: Olivera Zoe

Escuela: E.E.S.T. N°2 Rodolfo Walsh

Carrera: Técnico Químico

Materia: Emprendimientos Productivos y Desarrollo Local

Curso: 7°3°

Profesor: Villarreal Abel

Numero de hojas: 8

1

�Introducción

La industria láctea es un sector cuya materia prima principal es la leche procedente de animales,

generalmente de vacas, cabras y ovejas.

La leche es uno de los alimentos básicos para el consumo humano. Los subproductos que genera

esta industria se conocen como lácteos e incluyen una amplia gama que van desde los productos

fermentados, como el yogur y el queso, hasta los no fermentados como la manteca, helados, etc.

La industria láctea que procesa leche líquida y productos con una vida útil corta, tales como yogures,

cremas y quesos blandos, tienden a estar ubicadas en la periferia de los centros urbanos cercanos a

los mercados de consumo.

Las plantas que elaboran elementos de vida útil más larga, como la manteca, la leche en polvo,

queso y suero en polvo, tienden a estar situados en zonas rurales cercanas a la producción de leche.

La mayoría de las plantas de procesamiento de grandes volúmenes se suelen especializar en una

gama limitada de productos. Sin embargo, las grandes plantas de producción con una amplia gama

de productos son todavía comunes en Europa del Este, un vestigio de la antigua concepción

centralizada, impulsado por la oferta del mercado bajo gobiernos comunistas. En países en

desarrollo es común notar que la elaboración de estos productos lácteos se desarrolla en las mismas

granjas lecheras.

Las producciones de leche de oveja y cabra se destinan en un 90% a la industria transformadora,

mientras que el 10% restante se utiliza para la elaboración de quesos artesanales.

Se necesitan entre 9 y 10 kg de leche de vaca para elaborar 1 kilo de queso, pero bastan tan sólo 8-9

kg de leche de cabra y solamente 5 kg de leche de oveja.

Consumo de agua

Como en la mayoría de las empresas del sector agroalimentario, las industrias lácteas consumen

diariamente grandes cantidades de agua en sus procesos y, especialmente, para mantener las

condiciones higiénicas y sanitarias requeridas.

Dependiendo del tipo de instalación, el sistema de limpieza y utilización, la cantidad total de agua

consumida en el proceso puede llegar a superar varias veces el volumen de leche tratada.

Este consumo suele encontrarse entre 1,3-3,2 litros de agua/kg de leche recibida, pudiéndose

alcanzar valores tan elevados como 10 litros de agua/kg de leche recibida.

Sin embargo, es posible optimizar este consumo hasta valores de 0,8-1,0 litros de agua/kg leche

recibida utilizando equipamientos avanzados y una operación adecuada.

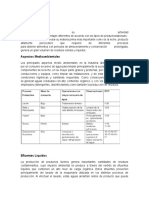

Como se indica en la siguiente tabla, el mayor consumo de agua se produce en las operaciones

auxiliares, particularmente en la limpieza y desinfección, donde se emplea entre el 25-40% del total.

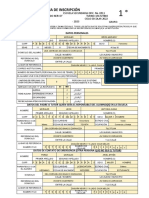

Proceso Nivel de Operaciones con mayor

Productivo consumo consumo de agua Observaciones

Tratamiento térmico y

Leche Bajo envasado -

Lavado de la

Pasteurización de la nata, mazada (suero de

Manteca y nata Bajo batido y amasado la manteca) antes

del amasado

Principalmente en

Yogur Bajo - operaciones

auxiliares

2

� Salado mediante

Queso Medio Salado salmueras

Limpieza y desinfección, Estas operaciones

Operaciones auxiliares generación de vapor y suponen el mayor

Alto refrigeración consumo de agua

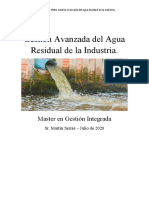

Efluentes

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad del

sector, tanto por los elevados volúmenes generados, como por la carga contaminante asociada a las

mismas.

La mayor parte del agua que se utiliza acaba finalmente como efluente, ya que no existe aporte de

agua al producto final. Por tanto, el agua residual generada en un proceso fabril será la resultante de

descontar al consumo total la que se ha perdido por evaporación.

En general, entre el 80-95% del agua total consumida forma parte del efluente final, salvo

excepciones de fabricación de leche en polvo.

Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al

efluente final proceden de:

Limpieza de equipos, instalaciones, CIP de limpieza de líneas, etc.

Rechazos de los sistemas de ultrafiltración o sistemas de osmosis en el procesado de algún

derivado.

Limpieza de camiones de transporte de materia prima.

Las concentraciones pueden variar de una instalación a otra, y en ciertos casos, presentar valores

bastante diferentes a los anteriores. Las causas de la variabilidad en la concentración de los

parámetros de los efluentes son múltiples, destacando:

El grado de optimización del consumo de agua.

Los procedimientos de limpieza y productos químicos utilizados, CIP de limpieza.

La tecnología utilizada en las operaciones consumidoras de agua.

Cambio de producciones como consecuencia de la variación en los productos a fabricar.

Estas aguas suelen tener la particularidad de alto contenido graso y nitrógeno elevado (de ahí la

necesidad de procesos de nitrificación/desnitrificación), y alto contenido en fósforo. Además de los

problemas de alta Demanda Química de Oxígeno (DQO) y Demanda Bioquímica de Oxígeno (DBO)

dado a la presencia de materia orgánica. Algunas características de estos efluentes son:

Variaciones importantes del pH, vertidos de soluciones ácidas y básicas. Principalmente

procedentes de las operaciones de limpieza, pudiendo variar entre valores de pH 2-11.

Conductividad elevada (especialmente en las empresas productoras de queso debido al

vertido de cloruro sódico procedente del salado del queso).

Variaciones de temperatura (considerando las aguas de refrigeración).

Las pérdidas de leche, que pueden llegar a ser del 0,5-2,5% de la cantidad de leche recibida o

en los casos más desfavorables hasta del 3-4%, son una contribución importante a la carga

contaminante del efluente final.

No obstante, la caracterización de las aguas residuales desempeña un papel importante en el diseño

del sistema de tratamiento. La concentración de DQO en las aguas residuales lácteas varía

considerablemente según el producto que se produzca. Por ejemplo, la carga de contaminantes de

las aguas residuales de una empresa que produce yogur es muy diferente a la carga de

3

�contaminantes de una empresa que produce queso. Dado que las plantas de producción de yogur

tienen parámetros bajos de aceites-grasas y DQO, generalmente solo requieren un tratamiento físico

+ biológico para cumplir con los estándares de descarga. Sin embargo, dado que los parámetros de

aceites-grasas y KOI (nitrógeno oxidable de Kjeldahl) son altos en las plantas de producción de

queso, en general se prefieren unidades de tratamiento físico + químico + biológico en las plantas a

pequeña escala.

Los principales contaminantes que se encuentran en las aguas residuales de la industria láctea son

los siguientes:

Materia orgánica: cómo se dijo anteriormente estas aguas contienen altos niveles de

materia orgánica, incluidas grasas, proteínas y lactosa. Si esta materia orgánica no es tratada

adecuadamente, puede contribuir a elevar los niveles de DBO y DQO en las masas de agua

receptoras, lo que puede reducir los niveles de oxígeno disuelto y perjudicar la vida acuática.

Nutrientes: es también sabido que las aguas residuales de la industria láctea son ricas en

nutrientes como el nitrógeno y el fósforo, los cuales que pueden contribuir a la eutrofización

de las masas de agua receptoras. La eutrofización es el proceso por el cual el exceso de

nutrientes provoca el rápido crecimiento de algas y otras plantas acuáticas, lo que causa la

reducción de la calidad del agua, el agotamiento del oxígeno y la muerte de peces.

Patógenos: las aguas residuales de la industria láctea pueden contener bacterias, virus y

otros microorganismos que pueden presentar un riesgo para la salud humana si se ingieren

o inhalan. Estos patógenos pueden proceder de los excrementos de los animales, de los

excrementos humanos o de equipos o superficies contaminados en las instalaciones de

procesamiento de productos lácteos. Algunos ejemplos de ellos son la Salmonella, E. coli,

Listeria y Campylobacter.

Agentes limpiadores: las instalaciones de procesamiento de productos lácteos utilizan

diversos agentes de limpieza, como ácidos, álcalis y detergentes, para limpiar y desinfectar el

equipo y las superficies. Estos agentes pueden ser nocivos para la vida acuática y contribuir a

la contaminación del agua si no se gestionan adecuadamente.

Antibióticos y hormonas: las aguas residuales de la industria láctea pueden contener

residuos de antibióticos y hormonas utilizados para tratar o mejorar la producción de leche

en el ganado lechero. Estos residuos pueden contribuir al desarrollo de bacterias resistentes

a los antibióticos y presentar riesgos para la salud humana y el medio ambiente.

Presencia de aceites y grasas: debido a la grasa de la leche y otros productos lácteos, como

en las aguas de lavado de la mazada.

Opciones de tratamiento

Existen diferentes acciones que se pueden llevar a cabo con las aguas residuales generadas por la

industria de los lácteos, algunos de ellos son:

Almacenar el agua residual y enviarla a un gestor de residuos. Para productores con grandes

volúmenes de aguas residuales, como sucede en muchos casos, esta opción es

extremadamente costosa.

Descargar las aguas residuales en el alcantarillado. En este caso el agua residual necesitará

un tratamiento para adecuarla a las normativas de vertido vigentes en el territorio donde

está ubicada la planta de producción.

Descargar el agua residual al medio natural. Como en el anterior caso, el agua vertida al

medio ha de ser tratada para cumplir con los límites de vertido establecidos por ley.

4

� Reutilizar el agua residual. La opción más eficiente a nivel medioambiental, pero que

también implica la instalación de una planta de tratamiento de aguas residuales más

avanzada y completa. El agua recuperada puede ser reutilizada en actividades como riego y

lavado.

Tratamientos generales de aguas residuales

Muchos productores de productos lácteos utilizan una combinación de métodos de tratamiento

físicos, químicos y biológicos para gestionar sus aguas residuales. Entre ellos se incluyen los procesos

de clarificación, filtración, tratamiento biológico y eliminación de nutrientes.

La elección de la tecnología para gestionar las aguas residuales de la industria láctea depende de

factores como el volumen y las características de las aguas residuales, la disponibilidad de recursos y

la normativa local. Es fundamental conocer la composición de las aguas residuales antes de diseñar

correctamente cualquier planta de tratamiento de aguas residuales de la industria láctea.

En general, se puede utilizar una combinación de las siguientes tecnologías para alcanzar el nivel

deseado de tratamiento y reutilización o vertido del efluente:

Tratamiento físico-químico: los métodos de tratamiento físico-químico como la coagulación,

la floculación y la flotación por aire disuelto se pueden utilizar para la separación de sólidos,

nutrientes y metales de las aguas residuales. Estos métodos consisten en añadir productos

químicos a las aguas residuales para formar flóculos, que pueden eliminarse fácilmente

mediante clarificación.

Digestión anaerobia: la digestión anaerobia es un proceso biológico que convierte la materia

orgánica de las aguas residuales en biogás, el cual puede utilizarse para la producción de

energía. Este proceso puede ayudar a reducir el contenido orgánico de las aguas residuales,

eliminar patógenos y generar energía renovable.

Tratamiento aerobio: este tratamiento consiste en utilizar bacterias y oxígeno para

descomponer la materia orgánica de los efluentes, gracias a lo cual se reducen los niveles de

DBO y DQO en las aguas residuales y a eliminar patógenos.

Filtración por membrana: las tecnologías de filtración por membrana, como la ultrafiltración

y la ósmosis inversa, se pueden utilizar para la eliminación de sólidos, materia orgánica,

nutrientes y agentes patógenos de las aguas residuales. Estas tecnologías pueden ser

eficaces en la producción de efluentes de alta calidad para su reutilización o vertido.

Oxidación avanzada: las tecnologías avanzadas de oxidación, como el ozono y el peróxido de

hidrógeno, se pueden utilizar para descomponer la materia orgánica y los agentes patógenos

de las aguas residuales. Estas tecnologías pueden ser eficaces en la producción de efluentes

de alta calidad para su reutilización o vertido.

Tratamiento de aguas residuales de la industria láctea para su eliminación

o vertido

A continuación, se indican los pasos que se llevan a cabo en un proceso habitual para gestionar los

distintos contaminantes presentes en las aguas residuales de la industria láctea para su vertido:

1. El nivel de pH se ajusta utilizando reguladores de pH como el hidróxido de sodio o el ácido.

2. Seguidamente, se rompen las emulsiones y se precipitan los sólidos con la ayuda de un

desemulsionante.

5

� 3. Los pasos clave de este proceso son la coagulación-floculación y la flotación por aire

disuelto, donde las aguas residuales se coagulan y después se bombean a una zona de

mezcla lenta, para que las partículas se aglutinen en flóculos de mayor tamaño a través de la

floculación posterior a ser tratadas en el sistema de flotación de aire disuelto (DAF).

4. Luego, las burbujas del sistema de flotación por aire se impulsan desde un sistema de

disolución de aire reciclado que insufla el efluente tratado en el sistema de flotación por

aire.

5. Poe último, los lodos pasan por la prensa de filtros y se eliminan conforme a los requisitos

medioambientales.

Si las aguas residuales se van a verter al medio ambiente, es necesario incluir un proceso de

tratamiento biológico en la planta de tratamiento de aguas residuales antes del vertido del agua.

Tratamiento de aguas residuales de la industria láctea para su reutilización

Si se desea obtener agua de alta calidad para su reutilización en el proceso de producción, la planta

de tratamiento de aguas residuales de la industria láctea debe incluir algunos pasos adicionales:

1. Cribado: el primer paso del proceso consiste en cribar las aguas residuales para eliminar las

partículas grandes y los residuos que podrían obstruir los equipos auxiliares. Para ello se

suele utilizar un tamiz mecánico o un tamiz de barras.

2. Flotación por aire disuelto (DAF): a continuación, las aguas residuales se envían a un sistema

DAF, donde se utilizan microburbujas para separar los sólidos en suspensión y las grasas del

agua. Los sólidos y las grasas suben a la superficie del agua y se espumean, obteniéndose un

efluente de agua clarificada.

3. Tratamiento biológico: el efluente obtenido tras el tratamiento en el equipo DAF es enviado

a un sistema de tratamiento biológico, como un proceso de lodos activados, en el que se

utilizan bacterias y otros microorganismos para descomponer la materia orgánica del agua.

Este proceso puede eliminar del agua nutrientes como el nitrógeno y el fósforo.

4. Filtración por membrana: El agua se envía a un sistema de filtración por membranas, que

habitualmente se compone de una unidad de ultrafiltración seguida por una ósmosis

inversa, para eliminar del agua cualquier resto de sólidos, nutrientes y agentes patógenos.

Este paso produce un efluente de alta calidad que se puede reutilizar para fines no potables,

como el riego o la limpieza.

5. Desinfección: el agua puede desinfectarse, antes de su reutilización, aplicando métodos

como la luz ultravioleta (UV) o el cloro para eliminar cualquier resto de patógenos y

garantizar que el agua sea segura para su reutilización.

6. Almacenamiento y reutilización: para finalizar, el agua limpia se almacena en un tanque o

depósito y se reutiliza para fines no potables, como el riego, la refrigeración o la limpieza.

Este proceso es capaz de producir agua de alta calidad que se puede reutilizar en su lugar original,

reduciendo la demanda de recursos de agua dulce y protegiendo el medio ambiente.

Contaminación atmosférica

Por regla general, la única posibilidad de contaminación atmosférica por parte de una industria

láctea proviene de sus generadores de vapor, que habitualmente son calderas que trabajan a baja

presión, con una generación de vapor inferior a las 20 Tm/hora y que usan combustibles como el

6

�fuel oil y el gas oil. Según la Ley 38/72 de 22/12/72 de Protección del Medio Ambiente Atmosférico,

a las industrias que posean este tipo de instalaciones se las encuadra dentro del grupo C, que es el

que corresponde a las industrias menos contaminantes de la atmosfera. El Decreto 833/75 de

6/2/75 sobre contaminación atmosférica cita los niveles máximos de emisión que deben cumplir

este tipo de instalaciones. En concreto, para generadores de vapor que usen fuel oil N°1 como

combustible debe cumplir los siguientes niveles:

SO: 4200 mg/m3

N - CO: 1445 ppm

Residuos sólidos

La generación de residuos sólidos en las industrias lácteas es muy pequeña, y se basa generalmente

a los desechos de envases y embalajes, tales como vidrio, cartón, plástico, etc. Aunque todos estos

residuos son asimilables a residuos sólidos urbanos y pueden ser tratados en las mismas plantas de

tratamiento de los residuos municipales, los sistemas ideales de eliminación son los que permiten su

reciclado o reutilización, mediante sistemas de recogida selectiva.

Actualmente, la recuperación de vidrio, plástico y cartón está muy extendida y su reciclado es fácil.

Por último, los envases especiales tipo tetra-brik (cartón impermeabilizado), tienen grandes

dificultades para su reciclado, pues su composición mixta cartón-polietileno-aluminio hacen que el

proceso de separación de sus componentes sea muy complicado. En la actualidad existen diversos

proyectos de directivas comunitarias que intentan estimular la recogida selectiva y el reciclado de

envases, bien mediante acuerdos voluntarios entre los grandes fabricantes mundiales de envases y

la administración o bien imponiendo a aquellos la participación activa, en un futuro no muy lejano,

en su recuperación y reciclado.

Residuos tóxicos y peligrosos

Por regla general, la generación de residuos tóxicos y peligrosos por parte de la industria láctea es

prácticamente nula. Tan sólo se les puede aplicar este concepto a determinados fluidos refrigerantes

de transformadores eléctricos, fluidos refrigerantes, aceites usados y residuos de laboratorios. Estos

residuos no pueden ser evacuados de cualquier forma y deben ser entregados al acabar su periodo

de uso a un Gestor de Residuos legalmente reconocido para que se encargue de su eliminación

Sistemas de sanitización más aplicados en la industria láctea

Sanitización con vapor (método físico): se aplica generalmente a superficies expuestas o

recipientes de poca capacidad. Para lograr un buen resultado, es necesario “calentar” lo que

se desee sanitizar hasta alcanzar una temperatura capaz de matar a la mayoría de los

microbios (por encima de los 80ºC, durante algunos minutos). Es un proceso relativamente

rápido, que no deja residuos que puedan contaminar el producto. Las principales

desventajas son su elevado costo y la incomodidad de su aplicación.

Sanitización con agua caliente (método físico): igual que en el caso anterior, consiste en

calentar las superficies u objetos a sanitizar, con agua a altas temperaturas. Se utiliza

principalmente en circuitos y cañerías. Se debe tener la precaución de asegurarse que toda

la superficie a tratar alcance la temperatura necesaria (75-80ºC, como mínimo), esto se logra

midiendo la temperatura del agua al final de su recorrido. Al igual que la Sanitización con

7

� vapor, con este sistema, no quedan residuos que puedan contaminar el producto, sin

embargo, en ambos casos se presenta el inconveniente de la supervivencia de los microbios

termorresistentes (Que soportan altas temperaturas), los que, al ir acumulándose, pueden

provocar algunos problemas.

Sanitización con luz ultravioleta (método físico): este sistema se utiliza casi exclusivamente

para sanitizaciones ambientales y en equipos de envasado (Por ejemplo, en máquinas de

envasado de Sachet de leche).

Riesgos generales

No utilizar máquinas ni herramientas que no estén debidamente protegidas.

No realizar tareas de mantenimiento sin autorización y capacitación.

No trasportar personas en el montacargas ni en autoelevadores ni en maquinarias que no

estén diseñadas para esa finalidad.

Mantener los EPP y equipos de seguridad en buen estado de conservación.

Evitar el uso de ropa holgada o que presentes partes sueltas que puedan ser atrapadas por

máquinas.

No realizar las tareas sin los EPP o las herramientas de trabajo adecuadas.

No anular los sistemas de seguridad, avisar inmediatamente cuando no funcionan los

mismos.