Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introducción Al Análisis de Procesos

Cargado por

Carlos Elías Ramírez0 calificaciones0% encontró este documento útil (0 votos)

10 vistas47 páginasConociendo los Simulación de Procesos

Breve Revisión de los Modelos de Transporte

Título original

Introducción al Análisis de Procesos

Derechos de autor

© © All Rights Reserved

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoConociendo los Simulación de Procesos

Breve Revisión de los Modelos de Transporte

Copyright:

© All Rights Reserved

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas47 páginasIntroducción Al Análisis de Procesos

Cargado por

Carlos Elías RamírezConociendo los Simulación de Procesos

Breve Revisión de los Modelos de Transporte

Copyright:

© All Rights Reserved

Está en la página 1de 47

• La primera y más evidente de ellas es que debe poseer unos

conocimientos sólidos y versátiles tanto de ingeniería como de

matemáticas.

• En segundo lugar, debe ser suficientemente perceptivo para encontrar

como las técnicas descritas en este curso se pueden emplear con mayor

eficacia que los métodos ingenieriles clásicos.

• El análisis de procesos se

refiere a la aplicación de

métodos científicos al

reconocimiento y

definición de problemas,

así como al desarrollo de

procedimientos para su

solución.

especificación matemática del

problema para la situación física dada,

análisis detallado para obtener

modelos matemáticos, y

síntesis y presentación de resultados

para asegurar la total comprensión.

• Una propiedad del proceso o

de su entorno, a la que se

puede asignar valores

numéricos arbitrarios; también

puede ser una constante o

coeficiente de una ecuación.

• El estudio de un sistema o sus

partes mediante manipulación de

su representación matemática o

de su modelo físico.

• La estimación de costes para distintos

sistemas resulta vital no solamente

porque el ensayo de un nuevo sistema

resulta muy costoso sino porque

generalmente son numerosos los

sistemas competitivos que es

necesario tener en consideración.

• Existen ciertas características de

los procesos industriales que las

diferencian de otros procesos en

otros tipos de industrias, debido

esencialmente a que hay una

compleja estructura de muchas

etapas, cada una de las cuales

consta a su vez de numerosos

subcomponentes.

• El segundo tipo de trabajo de los

ingenieros, que es el diseño,

resulta en cierto modo más

difícil.

• Tanto el diseño como la

operación se puede facilitar

mediante la simulación del

proceso o de sus partes.

• La simulación puede aumentar

o reducir el tiempo real de una

forma análoga a como una

cámara cinematográfica acelera

o retarda las imágenes; de esta

forma se puede observar más

fácilmente la operación del

sistema.

• Con un modelo matemático

adecuado se pueden ensayar

intervalos extremos de las

condiciones de operación, que

pueden ser impracticables o

imposibles de realizar en una

planta real.

Se pueden introducir nuevos

factores o elementos de un

sistema y suprimir otros

antiguos al examinar el

sistema con el fin de ver si

estas modificaciones son

compatibles.

• La simulación permite

estudiar el efecto de la

modificación de las variables

y parámetros con resultados

reproducibles.

• En el modelo matemático se

puede introducir o retirar a

voluntad un error, lo cual no

es posible en la planta real.

La simulación constituye

una importante ayuda

material para el estudio

de los sistemas de

control con lazos

abiertos y cerrados.

• Se puede ensayar la sensibilidad

de los parámetros de costes y los

parámetros básicos del sistema;

por ejemplo, un incremento de un

10 por ciento en la velocidad de

alimentación podrá tener, según

los casos, un efecto mínimo o un

efecto muy importante sobre el

funcionamiento de la instalación.

• Se puede examinar la

estabilidad de sistemas y

subsistemas frente a

diferentes perturbaciones.

• Para planificar, organizar, evaluar y

controlar los complejos procesos de la

moderna tecnología es preciso conocer los

factores fundamentales que influyen en el

funcionamiento del proceso.

• Este hecho recibe el nombre de

«construcción del modelo».

• 3) Determinación preliminar de las relaciones entre los

subsistemas.

• 4) Análisis de las variables y relaciones para obtener un

conjunto tan sencillo y consistente como sea posible.

• 5) Establecimiento de un modelo matemático (en los casos

en los que sea aplicable) de las relaciones en función de

las variables y parámetros; descripción de los elementos

que solamente se pueden representar en forma

incompleta mediante modelos matemáticos.

6) Evaluación de la forma en la que el modelo representa al

proceso real, utilizando el juicio crítico personal para acoplar

las representaciones matemáticas con las no matemáticas.

7) Aplicación del modelo; interpretación y comprensión de

los resultados.

• En algunos casos la solución del problema es obvia

(«máximos beneficios»), pero es en la forma de llegar a

la solución donde se presentan las dificultades reales.

• Por ejemplo, se puede desarrollar un modelo de reactor

considerando sucesivos sub reactores perfectamente

agitados, aunque de hecho tales unidades no existan en

el reactor real veremos que en el desarrollo de un

modelo los subsistemas hipotéticos pueden resultar

igualmente útiles que los subsistemas reales.

• Los modelos se utilizan en todos los

campos: biología, fisiología, ingeniería,

química, bioquímica, física y economía.

• 1. Modelos físicos (modelos de barcos,

plantas piloto y maquetas de edificios)

• 2. Modelos analógicos (eléctricos,

electrónicos y mecánicos)

• 3. Teorías provisionales (modelo de la

gota de Liquido para la nucleación)

• 4. Gráficos y mapas

• 5. Enunciados matemáticos y

modelos en forma de símbolos.

• Supongamos que el ingeniero desea construir

un modelo matemático de un proceso real.

¿Cómo deberá de proceder en este caso?

• Se pueden preparar tres tipos de modelos y

sus combinaciones:

❖Modelos de fenómenos de transporte.

Utilización de principios fisicoquímicos

(se tratan mas adelante).

❖Modelos del balance de población. Se

utilizan balances de población. (se

tratan mas adelante).

❖Modelos empíricos. Utilización de

datos empíricos ajustados (se tratan en

cursos de estadísticas avanzadas).

• Es preciso reconocer que el análisis de procesos

tiene algunas limitaciones importantes.

• La primera de ellas reside en la disponibilidad y

exactitud de los datos; es decir, el éxito del análisis

de procesos depende grandemente de la

información básica disponible para el análisis.

• Otro problema también frecuente consiste en

que las impurezas presentes en la planta

industrial no siempre se encuentran en el

laboratorio, lo cual puede dar lugar a sorpresas

en la eventual operación de la planta.

• En algunos procesos de

separación, tales como destilación,

absorción y evaporación, la

eficacia de los aparatos es muy

incierta, y la mayor parte de los

modelos macroscópicos que se

han desarrollado y que se

encuentran descritos en los

manuales más frecuentes resultan

de poca utilidad si no se dispone

de una razonable estimación de la

eficacia.

• Los modelos se aplican tanto al paso de escala

desde los datos de laboratorio a planta piloto

como en el análisis de una planta comercial.

• La exactitud con la que es preciso conocer los

parámetros depende en cierto modo de su

influencia sobre el proceso global.

• Una limitación fundamental reside en los

recursos disponibles para la manipulación de

los planteamientos matemáticos que

componen el modelo.

• En general, estos recursos son de origen

matemático, que ya de por sí son limitados.

• Hay estructuras que son fáciles de definir y

describir matemáticamente pero que no se

pueden manipular con los conocimientos

matemáticos actuales debido a limitaciones

teóricas o de las técnicas de cálculo.

• Modelos, originalmente sometidos a

drásticas simplificaciones, se utilizan a veces

como si su validez estuviese comprobada a

priori, lo que evidentemente no ocurre.

• Este riesgo es evidente cuando una

simplificación se transforma en una super

simplificación, aun cuando se suele prestar

poca atención a esta posibilidad.

• Ilustración del peligro de

extrapolación fuera del

intervalo de las variables

para el que ha sido

diseñado el modelo;

rendimiento de un reactor

químico frente al tiempo.

También podría gustarte

- Manual práctico de investigación de operaciones I. 4edDe EverandManual práctico de investigación de operaciones I. 4edCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Planificación de operaciones de manufactura y serviciosDe EverandPlanificación de operaciones de manufactura y serviciosCalificación: 3 de 5 estrellas3/5 (3)

- Análisis y diseño de algoritmos: Un enfoque prácticoDe EverandAnálisis y diseño de algoritmos: Un enfoque prácticoAún no hay calificaciones

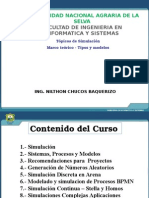

- SimulaciónDocumento19 páginasSimulaciónrailwh100% (1)

- Remuneracion de VendedoresDocumento228 páginasRemuneracion de VendedoresfraguelinAún no hay calificaciones

- Simuladores procesos químicosDocumento8 páginasSimuladores procesos químicosRoggers Bartolo100% (1)

- Ventajas y Desventajas de La SimulacionDocumento2 páginasVentajas y Desventajas de La SimulacionEdgar Alan Gutierrez Acevedo100% (1)

- Modelado y simulación de redes. Aplicación de QoS con opnet modelerDe EverandModelado y simulación de redes. Aplicación de QoS con opnet modelerAún no hay calificaciones

- Estrategia de Diseño de Cursos en Línea (DPIPE)Documento11 páginasEstrategia de Diseño de Cursos en Línea (DPIPE)Omar MiratíaAún no hay calificaciones

- Practica de SimulacionDocumento7 páginasPractica de SimulacionFélix Alejandro Zelaya OrellanaAún no hay calificaciones

- Optimización de cadenas de abastecimiento con base en aplicaciones reales: metodología, alcances, limitaciones y beneficiosDe EverandOptimización de cadenas de abastecimiento con base en aplicaciones reales: metodología, alcances, limitaciones y beneficiosAún no hay calificaciones

- Tópicos de SimulaciónDocumento48 páginasTópicos de SimulaciónKenneth FisherAún no hay calificaciones

- VeroDocumento8 páginasVeroAnonymous GAThr6vAún no hay calificaciones

- Simulación Control y Optimización de ProcesosDocumento12 páginasSimulación Control y Optimización de ProcesosGustavo German Rendon Robles100% (1)

- Simulacion de Procesos 2019Documento96 páginasSimulacion de Procesos 2019JORGE IVAN LAMBIS CAMPILLOAún no hay calificaciones

- Encuesta para Egresados VALEnDocumento10 páginasEncuesta para Egresados VALEnJose Antonio Gomez MedinaAún no hay calificaciones

- Guía de Simulacón de Proceso QuímicosDocumento38 páginasGuía de Simulacón de Proceso QuímicosAnais GonzalezAún no hay calificaciones

- Capitulo Simulación de ProcesosDocumento12 páginasCapitulo Simulación de ProcesosAndrea Ayón PAún no hay calificaciones

- Tarea Análisis de ProcesosDocumento3 páginasTarea Análisis de ProcesosJordi ManzanoAún no hay calificaciones

- Capitulo 1 Modelado Reactor Discontinuo y SemicontinuoDocumento17 páginasCapitulo 1 Modelado Reactor Discontinuo y SemicontinuoIgnacio Alvarez MendozaAún no hay calificaciones

- Guia - Simulacion de ProcesosDocumento8 páginasGuia - Simulacion de ProcesosJavier ArceAún no hay calificaciones

- Descripcion MacroscopicaDocumento5 páginasDescripcion MacroscopicaZai MontAún no hay calificaciones

- Análisis y Simulación de Procesos.1Documento13 páginasAnálisis y Simulación de Procesos.1AlexanderAún no hay calificaciones

- Capitulo Simulación de ProcesosDocumento12 páginasCapitulo Simulación de ProcesosPascual Daga DeudorAún no hay calificaciones

- EVAPORADORDocumento37 páginasEVAPORADORBryam DavidAún no hay calificaciones

- Simulación análisis y diseño upao practica calificada 01Documento3 páginasSimulación análisis y diseño upao practica calificada 01Diana Ojeda RengifoAún no hay calificaciones

- INFORMATICA 1080 - UNIDAD 7 - Simuladores de Procesos QuimicosDocumento21 páginasINFORMATICA 1080 - UNIDAD 7 - Simuladores de Procesos QuimicosLuis NivarAún no hay calificaciones

- Corridas de PruebaDocumento12 páginasCorridas de PruebaMagaly LopezAún no hay calificaciones

- 04 1317319ffguedjxnfDocumento16 páginas04 1317319ffguedjxnfEduardo SalasAún no hay calificaciones

- Simulación de procesos químicos: libros y ventajasDocumento4 páginasSimulación de procesos químicos: libros y ventajasVer FeAún no hay calificaciones

- Unidad 2 Simulacion de Procesos MetalurgicosDocumento48 páginasUnidad 2 Simulacion de Procesos MetalurgicosJP VSAún no hay calificaciones

- Libro Análisis y Simulación de Procesos.Documento18 páginasLibro Análisis y Simulación de Procesos.Carlos Guillermo González RiverosAún no hay calificaciones

- Simulador de Procesos Aspen Plus PDFDocumento25 páginasSimulador de Procesos Aspen Plus PDFAnaBelenMedranoBarrientosAún no hay calificaciones

- Conceptos Basicos de SimulacionDocumento13 páginasConceptos Basicos de SimulacionMubara KidAún no hay calificaciones

- Clase 1b - La Simulación de Procesos en Ingeniería QuímicaDocumento28 páginasClase 1b - La Simulación de Procesos en Ingeniería QuímicaLUCIANA DEL PILAR PLASCENCIA CHAVEZAún no hay calificaciones

- Investigacion Operatica Definicion HistoriaDocumento4 páginasInvestigacion Operatica Definicion HistoriaEberdRodriguezMinayaAún no hay calificaciones

- Qué es la Simulación de Procesos y sus principales ventajasDocumento5 páginasQué es la Simulación de Procesos y sus principales ventajasDavid FunesAún no hay calificaciones

- Paso 4 - Carlos MottaDocumento19 páginasPaso 4 - Carlos MottaCARLOS FELIPE MOTTA MONJEAún no hay calificaciones

- ZLibro Analisis Estructural GVDocumento27 páginasZLibro Analisis Estructural GVKendrik Jhon Sanchez PortillaAún no hay calificaciones

- Inv SimulacionDocumento6 páginasInv SimulacionMelFOBAún no hay calificaciones

- Dairo Romero 301103 16Documento5 páginasDairo Romero 301103 16dairo77Aún no hay calificaciones

- Simulacion de Proceos Semana 1Documento13 páginasSimulacion de Proceos Semana 1Andrés FluxáAún no hay calificaciones

- Modelos de Simulacion/teoria de ColasDocumento17 páginasModelos de Simulacion/teoria de ColasRobert RomeroAún no hay calificaciones

- SIMULACIONDocumento16 páginasSIMULACIONARANDA37Aún no hay calificaciones

- Introducción a la Simulación de Procesos ProductivosDocumento23 páginasIntroducción a la Simulación de Procesos ProductivosAngie Torres SuárezAún no hay calificaciones

- Taller - 3 - Diana FernandezDocumento31 páginasTaller - 3 - Diana FernandezDiana Fernandez0% (1)

- Que Es Simulacion de ProcesosDocumento10 páginasQue Es Simulacion de ProcesosDome SeminarioAún no hay calificaciones

- Paso 4 - Carlos MottaDocumento20 páginasPaso 4 - Carlos MottaCARLOS FELIPE MOTTA MONJEAún no hay calificaciones

- 5.1 SimulacionDocumento7 páginas5.1 Simulacionedson garza ramirezAún no hay calificaciones

- Simulación de sistemas industriales con teoría de colasDocumento8 páginasSimulación de sistemas industriales con teoría de colasHeidy Tatiana MarinAún no hay calificaciones

- SIMULACIÓN DE PROCESOS EN ESTADO DINÁMICODocumento8 páginasSIMULACIÓN DE PROCESOS EN ESTADO DINÁMICOSergio ReynaAún no hay calificaciones

- 4 SimulaciónDocumento33 páginas4 SimulaciónEdvino_Hernand_6568Aún no hay calificaciones

- 01 Introduccion Al Modelamiento AmbientalDocumento7 páginas01 Introduccion Al Modelamiento AmbientalMayumi YujraAún no hay calificaciones

- Repositorios UbuntuDocumento258 páginasRepositorios UbuntuDiego Martin Tanoni100% (1)

- Proceso de DestilacionDocumento36 páginasProceso de Destilacionkallem321Aún no hay calificaciones

- Clase 1Documento30 páginasClase 1Cruz Zaval PereaAún no hay calificaciones

- Aspectos de SimulaciónDocumento13 páginasAspectos de SimulaciónDaniela CristinaAún no hay calificaciones

- Evaluación 3 SimulaciónDocumento4 páginasEvaluación 3 SimulaciónDarwin Rodrigo Bugueño RojasAún no hay calificaciones

- Seman 1 y 2Documento43 páginasSeman 1 y 2Ricardo AlonsoAún no hay calificaciones

- Sesion 13.1 Perforacion y VoladuraDocumento20 páginasSesion 13.1 Perforacion y Voladuraedgar jerssonAún no hay calificaciones

- Cap 1Documento20 páginasCap 1Martín VizcarraAún no hay calificaciones

- SimulacionesDocumento7 páginasSimulacionesRocio RojasAún no hay calificaciones

- Inf Taller3 Jaime Figueredo PDFDocumento19 páginasInf Taller3 Jaime Figueredo PDFANGIE LORENA GUIO FERNANDEZAún no hay calificaciones

- Modelado de La Cinetica de Orden Variable Con InhibiciónDocumento43 páginasModelado de La Cinetica de Orden Variable Con InhibiciónCarlos Elías RamírezAún no hay calificaciones

- Cinetica de MetabolitosDocumento110 páginasCinetica de MetabolitosCarlos Elías RamírezAún no hay calificaciones

- Conducción - Transferencia de Calor UNIDAD 1Documento19 páginasConducción - Transferencia de Calor UNIDAD 1Carlos Elías RamírezAún no hay calificaciones

- Teoria de Los NúmerosDocumento4 páginasTeoria de Los NúmerosCarlos Elías RamírezAún no hay calificaciones

- Definición de Paradigmas - RAMIREZ ZURITADocumento2 páginasDefinición de Paradigmas - RAMIREZ ZURITACarlos Elías RamírezAún no hay calificaciones

- Definición de Paradigmas - RAMIREZ ZURITADocumento2 páginasDefinición de Paradigmas - RAMIREZ ZURITACarlos Elías RamírezAún no hay calificaciones

- Funciones oxigenadas: alcoholes, éteres, aldehidos, cetonas, ácidos carboxílicosDocumento29 páginasFunciones oxigenadas: alcoholes, éteres, aldehidos, cetonas, ácidos carboxílicosCarlos Elías RamírezAún no hay calificaciones

- Reacciones y Ecuaciones Químicas PDFDocumento20 páginasReacciones y Ecuaciones Químicas PDFCarlos Elías RamírezAún no hay calificaciones

- Las Fórmulas de Cardano-Ferrari-IvorraDocumento19 páginasLas Fórmulas de Cardano-Ferrari-Ivorrawladimir o,fAún no hay calificaciones

- ANALISIS DE LA INTERACCION EN EL AULA Rosa Maria Niño GutierrezDocumento207 páginasANALISIS DE LA INTERACCION EN EL AULA Rosa Maria Niño Gutierrezconsuelitop71% (7)

- Entrega-Modulo Objetos DomesticosDocumento21 páginasEntrega-Modulo Objetos DomesticosCarolina OteroAún no hay calificaciones

- Prueba de Entrada - Construccion IDocumento3 páginasPrueba de Entrada - Construccion IMelissa Daniela OCSA HUALPAAún no hay calificaciones

- MALLA CIENCIAS NATURALES 2019-3periodos OCT7-19Documento145 páginasMALLA CIENCIAS NATURALES 2019-3periodos OCT7-19John Jairo Guzman RoldanAún no hay calificaciones

- v530 24icb Ughmm EsDocumento70 páginasv530 24icb Ughmm EsAlt Alejandro Roug RomeroAún no hay calificaciones

- Trabajo PETIDocumento43 páginasTrabajo PETIJavier EscajadilloAún no hay calificaciones

- Brochure ReforzamientoDocumento24 páginasBrochure ReforzamientoMaura Alejandra HernandezAún no hay calificaciones

- Ept3 U2 S1Documento3 páginasEpt3 U2 S1Elizabeth Gutierrez HuamaniAún no hay calificaciones

- Criterio de Estructuración Sismos Resistente en EdificiosDocumento15 páginasCriterio de Estructuración Sismos Resistente en EdificiosBetto AvillAún no hay calificaciones

- Unal Acabados PDFDocumento237 páginasUnal Acabados PDFandresAún no hay calificaciones

- Trabajo GruaDocumento103 páginasTrabajo GruaValeriano RodriguezAún no hay calificaciones

- Alfonso García AscasoDocumento20 páginasAlfonso García AscasoArmanCahuiAún no hay calificaciones

- PDF Guia Instalador Tecnico CompressDocumento80 páginasPDF Guia Instalador Tecnico Compressfergot2010Aún no hay calificaciones

- 01.03 Bloques+AutoCAD+Gratis+de+Arquitectura+ (Extensión+CAD+Blocks+.Dwg)Documento3 páginas01.03 Bloques+AutoCAD+Gratis+de+Arquitectura+ (Extensión+CAD+Blocks+.Dwg)Fernando CamposAún no hay calificaciones

- 2preguntas Caso Harvard 1 Admon de La ProduccionDocumento14 páginas2preguntas Caso Harvard 1 Admon de La ProduccionLessy Yulitza Sanchez MaldonadoAún no hay calificaciones

- Transistor Bi PolarDocumento10 páginasTransistor Bi PolarHumberto Imata SumireAún no hay calificaciones

- PlanosDocumento154 páginasPlanosJosue Perez ValdiviaAún no hay calificaciones

- Mapa Conceptual Unidad 7Documento2 páginasMapa Conceptual Unidad 7William LaraAún no hay calificaciones

- DISEÑO EXPERIMENTAL Y ANÁLISIS DE VARIANZA DE UN FACTORDocumento10 páginasDISEÑO EXPERIMENTAL Y ANÁLISIS DE VARIANZA DE UN FACTORLuis Rocha TorresAún no hay calificaciones

- Ejercicios TSDocumento7 páginasEjercicios TSJuan Sebastian CorredorAún no hay calificaciones

- Tesis Anastasia KostyuchekDocumento294 páginasTesis Anastasia KostyuchekHerman Herr100% (1)

- CRONOGRAMA1Documento11 páginasCRONOGRAMA1EDITH NORY MORALES TRINIDADAún no hay calificaciones

- Cubicaciones de ObraDocumento17 páginasCubicaciones de ObraTTEETTIINNAún no hay calificaciones

- ASMEDocumento192 páginasASMEFernandez Guillermo100% (1)

- Paper Manejo de MaterialesDocumento5 páginasPaper Manejo de MaterialesPau ReyAún no hay calificaciones

- Ensayo Quien Le Teme Al Bauhaus Feroz PDFDocumento2 páginasEnsayo Quien Le Teme Al Bauhaus Feroz PDFLuxo Rose67% (3)