Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control PID

Cargado por

Seba Gennaro0 calificaciones0% encontró este documento útil (0 votos)

19 vistas3 páginasUn controlador PID calcula el error entre un valor medido y el deseado para ajustar un proceso mediante 3 acciones: proporcional (depende del error actual), integral (depende de errores pasados) y derivativa (predice errores futuros). Un sistema PID necesita un sensor, controlador y actuador, así como establecer el punto de consigna y realizar la calibración automática para lograr un control efectivo.

Descripción original:

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoUn controlador PID calcula el error entre un valor medido y el deseado para ajustar un proceso mediante 3 acciones: proporcional (depende del error actual), integral (depende de errores pasados) y derivativa (predice errores futuros). Un sistema PID necesita un sensor, controlador y actuador, así como establecer el punto de consigna y realizar la calibración automática para lograr un control efectivo.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

19 vistas3 páginasControl PID

Cargado por

Seba GennaroUn controlador PID calcula el error entre un valor medido y el deseado para ajustar un proceso mediante 3 acciones: proporcional (depende del error actual), integral (depende de errores pasados) y derivativa (predice errores futuros). Un sistema PID necesita un sensor, controlador y actuador, así como establecer el punto de consigna y realizar la calibración automática para lograr un control efectivo.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

Control PID

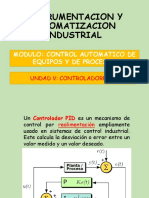

Un P.I.D es un sistema de control por realimentación. Este calcula la desviación o error

entre un valor medido y un valor deseado.

El algoritmo de un controlador P.I.D consiste en 3 parámetros distintos: El

proporcional, el integral y el derivativo, el valor proporcional depende del error actual,

el valor integral de los errores pasados, y el derivativo es una predicción de errores

futuros. La suma de estas 3 acciones es usada para ajustar el proceso por medio de

un elemento de control, como la posición de una válvula de control o la potencia

suministrada a un calentador.

Ajustando estas 3 variables en el algoritmo de control P.I.D., el controlador puede

realizar una acción de control, ajustándose a los requerimientos del proceso

especifico, el uso del P.I.D para control no garantiza control optimo de sistema o la

estabilidad del mismo

Funcionamiento del P.I.D

Para el correcto funcionamiento de un controlador P.I.D, que regule un proceso o

sistema, se necesita, al menos:

Un sensor, que determine el estado del sistema (termómetro, caudalímetro,

manómetro, etc.).

Un controlador, que genera la señal que gobierna el actuador.

Un actuador, que modifique al sistema de manera controlada (resistencia

eléctrica, motor, válvula, bomba, relé, etc.).

Control básico del proceso:

El sensor proporciona una señal analógica o digital al controlador, que

representa el punto actual del proceso o sistema. La señal puede

representar ese valor en tensión eléctrica, intensidad, frecuencia, presión,

etc.

El controlador recibe una señal externa que representa el valor que se

desea alcanzar. Esta señal recibe el nombre de punto de consigna (o punto

de referencia, valor deseado o set point), la cual es de la misma naturaleza

y tiene el mismo rango de valores que la señal que proporciona el sensor.

El controlador resta la señal de punto actual a la señal del set point,

obteniendo así la señal de medida. La señal de error es utilizada por cada

uno de los 3 componentes del controlador P.I.D. Las 3 señales sumadas,

componen la señal de salida que el controlador va a utilizar para gobernar

al actuador

Componentes de un P.I.D

Los 3 componentes de un controlador P.I.D son: Proporcional; acción Integral y acción

Derivativa. El peso de la influencia que cada una de estas partes tiene en la suma

final, viene dado por la constante proporcional, el tiempo integral y el tiempo derivativo,

respectivamente. Se pretenderá lograr que el bucle de control corrija eficazmente y el

mínimo tiempo posible los efectos de las perturbaciones.

La parte proporcional consiste en el producto entre la señal de error y la

constante proporcional para lograr que el error en estado estacionario se

aproxime a cero, pero en la mayoría de los casos, estos valores solo serán

óptimos en una determinada porción del rango total de control, siendo

distintos los valores óptimos para cada porción del rango

El modo de control integral tiene como propósito disminuir y eliminar el error

en estado estacionario, provocando por perturbaciones exteriores y los

cuales no pueden ser corregidas por el control proporcional. El control

integral activa cuando hay una desviación entre la variable y el punto de

consigna, integrando esta desviación en el tiempo y sumándola a la acción

proporcional.

La acción derivativa se manifiesta cuando hay un cambio en el valor

absoluto del error, (si el error es constante, solamente actúan los modos

proporcional e integral). El error es la desviación existente entre el punto de

medida y el set point. La función de la acción derivativa es mantener el

error al mínimo corrigiéndolo proporcionalmente con la misma velocidad

que se produce, de esta manera evita que el error se incremente.

CALIBRACIÓN NOVUS 1030

Los parámetros de configuración están reunidos en grupos de afinidades,

llamados ciclos de parámetros. Los 3 ciclos de parámetros son:

1 – Sintonía / 2 – Entrada / 3 – Calibración

La tecla P da acceso a los ciclos y a los parámetros de estos ciclos:

Manteniendo presionada la tecla P, a cada 2 segundos el controlador salta de

un ciclo al otro, presentando el primero parámetro de cada ciclo:

PV >> atvn >> type >> PASS >> PV …

Para entrar en el ciclo deseado, basta soltar la tecla P cuando su primero

parámetro es presentado. Para avanzar sobre los parámetros de esto ciclo,

utilizar la tecla P con toques cortos. Para retroceder parámetros, utilizar la

tecla. Cada parámetro ten su símbolo presentado en el visor superior mientras

si respectivo valor/condición es presentado en el visor inferior.

Durante la sintonía automática el proceso es controlado en modo ON/OFF en el

set point (SP) programado. La auto sintonía puede llevar varios minutos hasta

concluir en algunos procesos. El procedimiento recomendado para su

ejecución es:

Ajustar el valor de SP deseado para el proceso.

Habilitar la sintonía automática en la pantalla “Atvn” seleccionando FAST

o FULL. La opción FAST ejecuta la sintonía en un tiempo mínimo

posible, la opción FULL prioriza una sintonía más precisa.

Modo de operación de los canales de salidas OUT1(ctrL - Opera como

salida de control.)

Configure el tipo de entrada a ser calibrado a través del parámetro type.

Programar los límites inferior y superior de indicación para los extremos

del tipo de entrada seleccionada.

También podría gustarte

- Practica 3 Control de La Planta de Nivel Por Medio de Un Pid (Javier Acosta Diego Bravo)Documento31 páginasPractica 3 Control de La Planta de Nivel Por Medio de Un Pid (Javier Acosta Diego Bravo)Sebastián VivasAún no hay calificaciones

- Expo Instrumentacion Andrea Garcia PIDDocumento6 páginasExpo Instrumentacion Andrea Garcia PIDAndrea GarciaAún no hay calificaciones

- Proporcional Integral Derivativo Intro 9Documento2 páginasProporcional Integral Derivativo Intro 9Víctor VillegasAún no hay calificaciones

- Horno de Secado de QuinuaDocumento7 páginasHorno de Secado de QuinuaBlanca SpencerAún no hay calificaciones

- Reporte Fina ControlDocumento14 páginasReporte Fina ControlmartinAún no hay calificaciones

- Controladores PidDocumento30 páginasControladores PidCarlos Eduardo Peña Rodriguez100% (2)

- Controlador PidDocumento2 páginasControlador Pidelena mciiAún no hay calificaciones

- Controlador PidDocumento5 páginasControlador PidWilliam JHAún no hay calificaciones

- Control ProporcionalDocumento5 páginasControl ProporcionalLucy PintoAún no hay calificaciones

- Practica 8 LABO DE TEORIA DE CONTROL UNAMDocumento14 páginasPractica 8 LABO DE TEORIA DE CONTROL UNAMMiguel GuerreroAún no hay calificaciones

- PID Control Automático (Proporcional Integral Derivativo)Documento28 páginasPID Control Automático (Proporcional Integral Derivativo)Delgado Macias Nitsuga100% (1)

- Investigacion Controlador ProporcionalDocumento8 páginasInvestigacion Controlador ProporcionalEddy CutzalAún no hay calificaciones

- ControladoresDocumento5 páginasControladoresLilian EsquetiAún no hay calificaciones

- CONTROLADORESDocumento56 páginasCONTROLADORESJulio Hannower SeijasAún no hay calificaciones

- Control PIDDocumento8 páginasControl PIDGadiel RodriguezAún no hay calificaciones

- Teoria de Control y RoboticaDocumento11 páginasTeoria de Control y RoboticaAlejandro Fernandez LeonAún no hay calificaciones

- Proporcional Integral DerivativoDocumento14 páginasProporcional Integral DerivativoAldo SolisAún no hay calificaciones

- Informe TemperaturaDocumento30 páginasInforme TemperaturaAlejandro LeonAún no hay calificaciones

- Método de Ziegler Nichols para Ajuste de Sistemas PID - Rev01Documento12 páginasMétodo de Ziegler Nichols para Ajuste de Sistemas PID - Rev01rodrigo maldonadoAún no hay calificaciones

- Pid de Control de TemperaturaDocumento22 páginasPid de Control de TemperaturaJavier Mena50% (2)

- Modo de Control Proporcional - InvestigacionDocumento5 páginasModo de Control Proporcional - InvestigacionDaniel GSAún no hay calificaciones

- Controladores AutomaticosDocumento10 páginasControladores AutomaticoslourdesreginagimenezAún no hay calificaciones

- PID Serie QDocumento22 páginasPID Serie QMendoza DanielAún no hay calificaciones

- Controlador PidDocumento33 páginasControlador PidAaron Jimenez Chavez100% (1)

- 10 PidDocumento26 páginas10 PidTona Glez Herrera100% (1)

- PID Posicion Usando Una FPGADocumento6 páginasPID Posicion Usando Una FPGALopez Mercado IvanAún no hay calificaciones

- Controlador PIDDocumento10 páginasControlador PIDFiliberto Tlalpa ValdezAún no hay calificaciones

- Preinforme ControlDocumento7 páginasPreinforme ControlJuan CortésAún no hay calificaciones

- Aplicación de Controlador PD A Planta de Segundo OrdenDocumento8 páginasAplicación de Controlador PD A Planta de Segundo OrdenKevin HerreraAún no hay calificaciones

- Introducción A Los Controladores PIDDocumento24 páginasIntroducción A Los Controladores PIDVictor ReyesAún no hay calificaciones

- Tema 6 Control ClasicoDocumento5 páginasTema 6 Control ClasicoCarlos RasgadoAún no hay calificaciones

- Angela Serrano Sars CONTROLADORES P, I, D, PIDDocumento4 páginasAngela Serrano Sars CONTROLADORES P, I, D, PIDSinahi ScAún no hay calificaciones

- Algoritmo de Control PidDocumento26 páginasAlgoritmo de Control PidBart El Barto100% (1)

- Control ClasicoDocumento11 páginasControl Clasicojuan correaAún no hay calificaciones

- Fundamentos de La Ing de ControlDocumento16 páginasFundamentos de La Ing de ControlNéstor BenítezAún no hay calificaciones

- Calibración y Aplicación de Los Principios de Elevación y Supresión de Cero en Instrumentos Transmisores Eléctricos Del Laboratorio de Control de Procesos Químicos.Documento14 páginasCalibración y Aplicación de Los Principios de Elevación y Supresión de Cero en Instrumentos Transmisores Eléctricos Del Laboratorio de Control de Procesos Químicos.EldrysAún no hay calificaciones

- Semana 13 - Controladores-EFCDocumento42 páginasSemana 13 - Controladores-EFCMi KelAún no hay calificaciones

- Control AdoresDocumento10 páginasControl AdoresAngélica Rodríguez CarrascoAún no hay calificaciones

- Lazos de ControlDocumento5 páginasLazos de ControlFermin AnguloAún no hay calificaciones

- Actividad 1 ControlesDocumento10 páginasActividad 1 ControlesJesus Elias Melendez AvilaAún no hay calificaciones

- Ingeniería de Control IdDocumento27 páginasIngeniería de Control IdRony Ynoquio RosalesAún no hay calificaciones

- Control de Temperaturas PIDDocumento31 páginasControl de Temperaturas PIDbenjaminAún no hay calificaciones

- Trabajo PIDDocumento25 páginasTrabajo PIDVictor Farias GuerreroAún no hay calificaciones

- Control Avanzado Lab2 InformeDocumento20 páginasControl Avanzado Lab2 InformeBranco Costa OrtegaAún no hay calificaciones

- Tema 5-CONTROLADORES PIDDocumento52 páginasTema 5-CONTROLADORES PIDBrayan Verduguez AlcalaAún no hay calificaciones

- Actividad 3 Sistemas de ControlDocumento9 páginasActividad 3 Sistemas de ControlJeziel TovarAún no hay calificaciones

- Ball and BeamDocumento15 páginasBall and BeamMich LetoGalvezAún no hay calificaciones

- Instrumentacion MadisonDocumento41 páginasInstrumentacion MadisonMadison Arévalo LópezAún no hay calificaciones

- Control ProporcionalDocumento11 páginasControl ProporcionalFrankAún no hay calificaciones

- Conceptos Basicos de Control PidDocumento7 páginasConceptos Basicos de Control PidSergioAún no hay calificaciones

- Control Analogico de La Velocidad de Un Motor DCDocumento7 páginasControl Analogico de La Velocidad de Un Motor DCFernando Patricio100% (1)

- Cuestionario Control On-Off PDFDocumento8 páginasCuestionario Control On-Off PDFYamil JuarezAún no hay calificaciones

- Configuracion de Un Variador Delta para Control PID 1Documento9 páginasConfiguracion de Un Variador Delta para Control PID 1javierfil0% (1)

- Control PidDocumento11 páginasControl Pidtomas perrolocoAún no hay calificaciones

- Unidad 4 ControladoresDocumento18 páginasUnidad 4 ControladoresGlobos LugrimAún no hay calificaciones

- PDFDocumento11 páginasPDFFlores KuAún no hay calificaciones

- Exposicion Unidad 4Documento31 páginasExposicion Unidad 4Rigoberto Alonso conderAún no hay calificaciones

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Aún no hay calificaciones

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasDe EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Control y verificación de productos fabricados. FMEE0108De EverandControl y verificación de productos fabricados. FMEE0108Aún no hay calificaciones

- 1ER PARCIAL MATEMATICA 1 UnstaDocumento2 páginas1ER PARCIAL MATEMATICA 1 UnstaSeba GennaroAún no hay calificaciones

- Que Es El ExitoDocumento2 páginasQue Es El ExitoSeba GennaroAún no hay calificaciones

- El Monje Que Vendio Su FerrariDocumento3 páginasEl Monje Que Vendio Su FerrariSeba GennaroAún no hay calificaciones

- Como Hacer Amigos e Influir Sobre Las PersonasDocumento4 páginasComo Hacer Amigos e Influir Sobre Las PersonasSeba GennaroAún no hay calificaciones

- Integrales en El Centro GravitatorioDocumento11 páginasIntegrales en El Centro Gravitatorioalexander huamanAún no hay calificaciones

- SEMINARIO - Diseño de Tanques API 650 - Participantes PDFDocumento185 páginasSEMINARIO - Diseño de Tanques API 650 - Participantes PDFdmagneto100% (2)

- Protocolos de Control de Calidad CONTROL DE REPINTADODocumento66 páginasProtocolos de Control de Calidad CONTROL DE REPINTADOWill VelAún no hay calificaciones

- Control Estadistico de La CalidadDocumento190 páginasControl Estadistico de La CalidadLuis German Alejos ZapataAún no hay calificaciones

- Cinta de EmbalajeDocumento4 páginasCinta de EmbalajeAlberto Varela MtzAún no hay calificaciones

- Practica Ciclos de Potencia de GasDocumento4 páginasPractica Ciclos de Potencia de GasJORGE LUIS ZAMBRANA OCAÑAAún no hay calificaciones

- Sopa de Letras SistemasDocumento3 páginasSopa de Letras Sistemasnelfrancisco2Aún no hay calificaciones

- OndasDocumento316 páginasOndasdarkzurAún no hay calificaciones

- ES3000manualspanish PDFDocumento69 páginasES3000manualspanish PDFAlfredo JulcaAún no hay calificaciones

- InfografiaDocumento2 páginasInfografiaJuan David Perez PavaAún no hay calificaciones

- Datos Panel Ej GujaratiDocumento12 páginasDatos Panel Ej Gujaratiichaveza4058100% (2)

- PH en El Agua TripticoDocumento2 páginasPH en El Agua TripticoAndyHerranGilesAún no hay calificaciones

- Evaluacion Luz y Sonido 2Documento4 páginasEvaluacion Luz y Sonido 2Nancy Moreira MoraAún no hay calificaciones

- Incremento Porcentual y AbsolutoDocumento3 páginasIncremento Porcentual y AbsolutoBenjamin Byr100% (2)

- Solucionario Adm UNI 2012-2Documento24 páginasSolucionario Adm UNI 2012-2Edith eAún no hay calificaciones

- MA655 - Problemas TRABAJO FINALDocumento3 páginasMA655 - Problemas TRABAJO FINALSergio Emanuel Cruz AlemánAún no hay calificaciones

- 2 Peso Especifico y DensidadDocumento3 páginas2 Peso Especifico y DensidadPanela PierreAún no hay calificaciones

- INFORME Grupo FisurasDocumento21 páginasINFORME Grupo FisurasFabian Ignacio CoyoAún no hay calificaciones

- Ficha Técnica All New BMW X1 Xdrive20d XlineDocumento2 páginasFicha Técnica All New BMW X1 Xdrive20d XlineRodrigo Milla IrarrazabalAún no hay calificaciones

- HT02 CADLA Ed 02 IRAM 2212Documento2 páginasHT02 CADLA Ed 02 IRAM 2212BagartoAún no hay calificaciones

- Ensayo (Fe, Co, Ni, Ru, RH, PD, Os, Ir, PT)Documento13 páginasEnsayo (Fe, Co, Ni, Ru, RH, PD, Os, Ir, PT)giovanny veraAún no hay calificaciones

- Términos Utilizados para El Estudio Del MotorDocumento107 páginasTérminos Utilizados para El Estudio Del MotorcarmegrAún no hay calificaciones

- 6 InstructivodellenadoyenvíoFormato606 PDFDocumento20 páginas6 InstructivodellenadoyenvíoFormato606 PDFFrancis luzAún no hay calificaciones

- ARamirez Redes NFPA 25 PDFDocumento49 páginasARamirez Redes NFPA 25 PDFJorge Rosas EL ImparableAún no hay calificaciones

- ElectronicaDocumento7 páginasElectronicaGiancarlosNúñezSalinasAún no hay calificaciones

- Tema 39 Sistemas InformaticosDocumento20 páginasTema 39 Sistemas InformaticosEvaristoAún no hay calificaciones

- 8 INS Balanza Dibal SERIE LDocumento159 páginas8 INS Balanza Dibal SERIE LJosué Gonzaga71% (7)

- Sesion (3) (1) Medidas de Tendencia CentralDocumento21 páginasSesion (3) (1) Medidas de Tendencia CentralMario Danny Hizo CadilloAún no hay calificaciones

- Flagelos BacterianosDocumento12 páginasFlagelos BacterianosRicardo SandovalAún no hay calificaciones

- Tema 1 y Tema 28 de La Oposicion A Matematicas de SecundariaDocumento20 páginasTema 1 y Tema 28 de La Oposicion A Matematicas de Secundariamaxbazu100% (2)