0% encontró este documento útil (0 votos)

172 vistas11 páginasSíntesis de Procesos de Fabricación

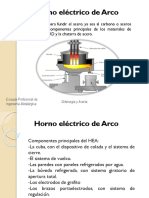

Este documento presenta una síntesis de 6 unidades sobre procesos de fabricación. Brevemente describe los procesos para obtener hierro y acero, tratamientos térmicos del acero como temple y revenido, y procesos de cambio de forma. También menciona procesos de plásticos, compuestos, materiales cerámicos y manufactura especial de la región. El objetivo es proveer una consulta concisa sobre los temas centrales cubiertos en el curso.

Cargado por

Amayrani CarmonaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

172 vistas11 páginasSíntesis de Procesos de Fabricación

Este documento presenta una síntesis de 6 unidades sobre procesos de fabricación. Brevemente describe los procesos para obtener hierro y acero, tratamientos térmicos del acero como temple y revenido, y procesos de cambio de forma. También menciona procesos de plásticos, compuestos, materiales cerámicos y manufactura especial de la región. El objetivo es proveer una consulta concisa sobre los temas centrales cubiertos en el curso.

Cargado por

Amayrani CarmonaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd