Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Postes Del Norte

Cargado por

LILI LULU0 calificaciones0% encontró este documento útil (0 votos)

5 vistas1 páginaTítulo original

Postes del Norte

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas1 páginaPostes Del Norte

Cargado por

LILI LULUCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 1

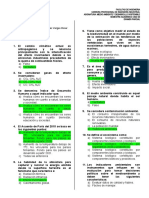

Área de producción principal

Todo el proceso de producción comienza con el traslado del material, que se encuentra en el

almacén, se utiliza el cemento, la piedra y la arena. El primer paso es la fabricación de la

estructura metálica, esto es lo que le da la consistencia, la resistencia y su totalidad para poder

completar el armado, centrifugado y todo el proceso del poste.

Dentro de la línea de producción, ingresa a la mescladora la arena y cemento, la cantidad de

material se da acuerdo al tipo o diseño de poste, la cantidad para un poste de baja tensión son

de 3 latas de piedras, 6 de arena y 1 bolsa de cemento. Posteriormente es vaciado a la

carretilla y llevado a los moldes previamente puesto la estructura metálica de acuerdo con el

diseño y los pines, son los orificios que se encuentran a lado lateral del poste que se utilizan

para ampliar la red primaria o secundaria dentro del posterizado, se vierte encima del molde y

una vez echo esto se transporta por medio del puente grúa hacia el área de centrifugación, en

donde el poste centrifuga en 2 velocidades y 2 tiempos diferentes (esto es de acuerdo al nivel

de tensión del poste).

Para un poste de baja de tensión el tiempo mínimo de centrifugación es de 7 a 8 minutos, el

cual se divide en 2 tiempos de 4 minutos en baja velocidad y 4 en alta velocidad. Dentro de

este proceso se le complementa por medio una de las puntas del molde una mezcla solo a

base de arena y cemento, esto se hace para que el poste gane más solidez. Terminado este

proceso pasa al área de secado, que se usa el secado por medio de vapor, por medio de unas

mangueras que inyectan el vapor, en un promedio de 2 a 3 horas en un poste de baja y media

tensión, y 5 horas en un poste de alta tensión.

Al momento de desmoldar se le da el acabado necesario y luego de esto es trasladado al área

de almacenamiento.

Otros datos:

El proveedor de la piedra y la arena es Transportes de Agregados Romero SRL

No utilizan agua potable, tienen un almacén que se llena por medio de cisternas cada 3 a 4

días.

Anualmente se hace un estudio de granulometría.

Cuentan con un diseño propio de fabricación

También podría gustarte

- Organizador Grafico Escolar Educativo Juvenil VerdeDocumento1 páginaOrganizador Grafico Escolar Educativo Juvenil VerdeLILI LULUAún no hay calificaciones

- METODOLOGÍADocumento1 páginaMETODOLOGÍALILI LULUAún no hay calificaciones

- Clasificación de Las IndustriasDocumento21 páginasClasificación de Las IndustriasLILI LULUAún no hay calificaciones

- Practica de ClaseDocumento2 páginasPractica de ClaseLILI LULUAún no hay calificaciones

- Práctica Dirigida IVOPE I 02Documento2 páginasPráctica Dirigida IVOPE I 02LILI LULUAún no hay calificaciones

- Laboratorio Calificado 02Documento7 páginasLaboratorio Calificado 02LILI LULUAún no hay calificaciones

- Ejercicios AnalisisDocumento4 páginasEjercicios AnalisisLILI LULUAún no hay calificaciones

- Oscar ParcialDocumento2 páginasOscar ParcialLILI LULUAún no hay calificaciones

- Sayda CosmeticosDocumento5 páginasSayda CosmeticosLILI LULUAún no hay calificaciones

- Ejercicios de Análisis de DecisionesDocumento6 páginasEjercicios de Análisis de DecisionesLILI LULUAún no hay calificaciones

- ApuntesDocumento4 páginasApuntesLILI LULUAún no hay calificaciones

- Problemas 3Documento5 páginasProblemas 3LILI LULUAún no hay calificaciones

- What Are StakeholdersDocumento4 páginasWhat Are StakeholdersLILI LULUAún no hay calificaciones

- Qué Es Un Mapa de ProcesosDocumento3 páginasQué Es Un Mapa de ProcesosLILI LULUAún no hay calificaciones

- VSM 2Documento55 páginasVSM 2LILI LULUAún no hay calificaciones

- Lab 2 - GRUPALDocumento6 páginasLab 2 - GRUPALLILI LULUAún no hay calificaciones

- Metodos y Tiempos Laboratorio Numero 1Documento12 páginasMetodos y Tiempos Laboratorio Numero 1LILI LULUAún no hay calificaciones

- Silabo Medio Ambiente y Ds-202220Documento10 páginasSilabo Medio Ambiente y Ds-202220LILI LULUAún no hay calificaciones

- Sem - 3 Herramientas de ExploracDocumento50 páginasSem - 3 Herramientas de ExploracLILI LULUAún no hay calificaciones