Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1p II 2019

1p II 2019

Cargado por

Andrey NuñezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

1p II 2019

1p II 2019

Cargado por

Andrey NuñezCopyright:

Formatos disponibles

CÁTEDRA DN-0112

GERENCIA DE CALIDAD

FECHA 28 DE SETIEMBRE DEL 2019

PRIMER EXAMEN PARCIAL

HORA: 1:00 PM

No se aceptan preguntas, la duración del examen es de cuatro horas (1:00 p.m. a 4:00 p.m.).

Examen a libro y cuaderno cerrados. No se permiten hojas sueltas.

Primera pregunta 10 pts.. En la siguiente tabla se listan los problemas y ejemplos comunes de los

equipos en la fase definir de un proyecto de impacto seis sigma.

Basado en la lectura del Primer, establezca puntualmente recomendaciones para arreglar los

problemas:

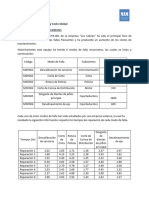

PROBLEMAS COMUNES DE LOS EQUIPOS

PROBLEMA EJEMPLOS CÓMO ARREGLARLO

* La dirección del equipo no es clara

1 Confusión * Los miembros parecen abrumados

* Se posponen las decisiones

* Miembros que interrumpen a otros

Participantes * Miembros que dominan la

2

dominantes conversación

* Un miembro tiene excesiva

Participantes influencia * Un miembro tiene

3

autoritarios autoridad legítima * Un miembro

es un "experto"

* Miembro que dice: "eso ya lo

Comentarios tratamos" * Miembros que defienden

4 su territorio * Miembros que se

negativos

muestran negativos a las sugerencias

* Miembros que presentan opiniones

como hechos

* Miembros que hacen supuestos sin

Opiniones como fundamento

5

hechos * La seguridad en si mismo se ve como

incuestionable

Segunda pregunta 10 pts. Una gráfica de matriz indica la siguiente información para 500 unidades

de producción.

Defectos 0 25 2 7 8 5 0 4 1

Unidades 100 0 50 150 200 75 40 0 20

Una larga trayectoria de excelencia…

1

a) Determine los Defectos por Unidad (DPU)

b) Asuma que cada unidad tiene unas 5 oportunidades para un defecto (por ejemplo,

características A, B, C, D y E) Determine DPO y DPMO.

Tercera pregunta 20 pts. Construya un diagrama de Ishikawa de producto para identificar las

características de calidad de un potencial problema de calidad en un abridor de latas, de acuerdo con

la siguiente información:

El producto está compuesto por las siguientes partes:

Manigueta superior: resistencia, porosidad, longitud, impresión, dureza, acabado. Manigueta

inferior: longitud, diámetro, porosidad, resistencia, dureza. Cuchilla de corte: ángulo de corte,

filo, profundidad de corte, resistencia, dureza, porosidad, pulido. Piñón: paso del diente, dureza,

resistencia, porosidad, número de dientes, diámetro exterior, ajuste. Patilla de giro del piñón:

flexibilidad de giro, ancho, resistencia, porosidad, elasticidad. Remache de cuchilla: tipo,

longitud, holgura, diámetro exterior, acabado, diámetro de cabeza.

A continuación, construya un diagrama de Pareto que identifique las características críticas sobre

las que se debe basar el subsistema de control del proceso. Haga uso de la información que se

presenta en el siguiente cuadro que se obtuvo de una muestra de 200 unidades.

Abridores que no

Característica Peso

cumplieron

Dureza de manigueta inferior 2 100

Longitud de manigueta inferior 3 25

Longitud de manigueta superior 5 1

Dureza de manigueta superior 4 50

Diámetro de manigueta superior 5 50

Resistencia de manigueta inferior 4 25

Ángulo de corte 25 100

Profundidad de corte 10 100

Dureza de cuchilla de corte 15 50

Resistencia de cuchila de corte 1 1

Paso del diente 20 25

Dureza del piñón 1 50

Resistencia del piñón 5 50

Número de dientes 6 50

Diámetro exterior del piñón 24 25

Diámetro exterior del remache 30 1

Longitud del remache 25 25

Holgura del remache 10 100

Holgura de la patilla 10 100

Ancho de la patilla 25 50

Resistencia de la patilla 5 100

Una larga trayectoria de excelencia…

2

Cuarta pregunta 30 pts. Cree una plantilla AMFE para el análisis de falla de la característica de la

calidad sabor, la cual es crítica para una papa tostada, tomando el siguiente contexto:

El tostado de papas en rodajas no genera el sabor deseado por el cliente y tiene una textura

inadecuada. Esto genera insatisfacción en el cliente, exceso de desecho, una cuestionable

calidad de la papa, así como el tipo de aceite que se use. Se dice que el exceso de aceite, de sal,

control de temperatura y tiempo de horneado podrían tener alguna influencia. Se tienen guías de

control de dosis, equipo de control de línea y hojas de control de tiempos: monitoreo continuo.

Entre las acciones recomendadas se encuentran: revisar la guía y dar entrenamiento al operario,

readecuar procedimientos, revisar equipos, revisar hojas de control, auditar el monitoreo,

chequear sistema de control. Las áreas responsables son producción, ingeniería y

mantenimiento, calidad y el tiempo máximo estimado es un lapso de dos meses.

Quinta pregunta 30 pts. West Battery Corp. ha recibido últimamente quejas de los vendedores al

menudeo respecto a que las baterías de 9 voltios no duran tanto como las de otras marcas, para

analizar este problema West estableció una revisión por hora en la línea de ensamble. Decidió

tomar muestras de 5 baterías de 9 voltios durante las siguientes 25 horas, con la finalidad de crear

los estándares para los límites de una gráfica de control:

m

n 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

1 51 45 50 55 49 59 36 50 44 70 57 56 40 52 57

2 50 47 35 70 38 62 33 67 52 45 54 54 70 58 42

3 49 70 48 50 64 40 49 53 46 50 62 47 58 40 52

4 50 46 39 30 36 54 48 43 47 47 45 42 45 52 58

5 50 36 47 51 47 64 56 40 44 41 36 62 44 46 59

m

n 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

1 62 40 64 58 60 52 55 47 50 51 48 45 63 57 45

2 49 39 50 53 50 47 40 48 50 50 52 53 49 70 38

3 42 49 42 52 41 48 56 50 49 51 39 48 50 45 46

4 33 59 57 48 41 58 49 50 51 51 57 46 45 52 54

5 55 48 50 50 50 40 45 48 51 62 61 66 53 61 52

Si la especificación del productos es de 50 ± 3 horas, calcule:

a. Grafique la carta x-R y calcule porcentaje de defectuosos.

b. Calcule Cp, Cpk y Cpm.

c. ¿Cuál es el estado del proceso y cuáles son sus recomendaciones?

Una larga trayectoria de excelencia…

3

También podría gustarte

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Determina La Potencia Que Necesita Una Grua para Elevar Un Coche de Dos Toneladas Hasta Una Altura de 25 Metros en Medio MinutoDocumento6 páginasDetermina La Potencia Que Necesita Una Grua para Elevar Un Coche de Dos Toneladas Hasta Una Altura de 25 Metros en Medio Minutoamaury escobarAún no hay calificaciones

- Problemas Comunes de Los Equipos Problema EjemplosDocumento17 páginasProblemas Comunes de Los Equipos Problema EjemplosAndrey NuñezAún no hay calificaciones

- Foro Temático Del Curso - FTC (Francisoramos) .AfiladoHerramientasDocumento9 páginasForo Temático Del Curso - FTC (Francisoramos) .AfiladoHerramientasFrancisco SantosAún no hay calificaciones

- Propiedades de Los Solidos PDFDocumento33 páginasPropiedades de Los Solidos PDFCarlos LopezAún no hay calificaciones

- Patrones de UltrasonidoDocumento2 páginasPatrones de UltrasonidoAleksander Segura TinocoAún no hay calificaciones

- Memoria Estanques Auxiliares 360-0240-ST-CAL-51101Documento71 páginasMemoria Estanques Auxiliares 360-0240-ST-CAL-51101MILAGROSAún no hay calificaciones

- BSF Mold - Version 10 With Ledge - Instructions - 2012-08 - EsDocumento30 páginasBSF Mold - Version 10 With Ledge - Instructions - 2012-08 - EsBaku0099Aún no hay calificaciones

- Catalogo La Casa Del Herrador - 2023 - 4w 2Documento30 páginasCatalogo La Casa Del Herrador - 2023 - 4w 2honog06Aún no hay calificaciones

- Examen de Conocimientos Aplicado A Tecnicos de ProcesosDocumento8 páginasExamen de Conocimientos Aplicado A Tecnicos de ProcesosJuan JesusAún no hay calificaciones

- Segunda y Tercera ParteDocumento4 páginasSegunda y Tercera PartealiAún no hay calificaciones

- Medicion de Desgaste de Carrileria en EX380DLDocumento6 páginasMedicion de Desgaste de Carrileria en EX380DLCiro Rodas100% (2)

- Examen Final - Semana 8 - INV - PRIMER BLOQUE-PROCESOS INDUSTRIALES - (GRUPO6)Documento11 páginasExamen Final - Semana 8 - INV - PRIMER BLOQUE-PROCESOS INDUSTRIALES - (GRUPO6)luiguillo2986Aún no hay calificaciones

- LT208922 - Gruas S.A Cil. de Direccion PDFDocumento8 páginasLT208922 - Gruas S.A Cil. de Direccion PDFHIDRAULICAAún no hay calificaciones

- Guia 09. Traccion Barras de AceroDocumento6 páginasGuia 09. Traccion Barras de AceroYojan MartínAún no hay calificaciones

- Instructivo Nº27 Inspección Visual V1Documento7 páginasInstructivo Nº27 Inspección Visual V1oficinatec.jdAún no hay calificaciones

- NewMod 4 - ProblemasOperativosDocumento36 páginasNewMod 4 - ProblemasOperativosPaula InesAún no hay calificaciones

- Evaluacion Del Doble SelladoDocumento21 páginasEvaluacion Del Doble Selladodiegosaro23Aún no hay calificaciones

- Corte y Doblado de TubosDocumento51 páginasCorte y Doblado de Tuboseduardo soto perezAún no hay calificaciones

- Evaluación - Operación Máquina EV5 (OP Extrusora)Documento2 páginasEvaluación - Operación Máquina EV5 (OP Extrusora)davidmAún no hay calificaciones

- 1-Taladros Largos Problematica en Perforación 2016Documento100 páginas1-Taladros Largos Problematica en Perforación 2016Paty Yana100% (1)

- Mmad Mmad-205 FormalumnotrabajofinalDocumento5 páginasMmad Mmad-205 FormalumnotrabajofinalRodrigo :DDAún no hay calificaciones

- Pernos y RoscasDocumento17 páginasPernos y RoscasFlavia Bustos100% (2)

- Cálculo de Uniones AtornilladasDocumento16 páginasCálculo de Uniones AtornilladasGaboCaicedoAún no hay calificaciones

- Plan de Ensayo de Liquidos Penetrantes BORADocumento8 páginasPlan de Ensayo de Liquidos Penetrantes BORALuis Fernando Concha FigueroaAún no hay calificaciones

- Parcial - Escenario 4 - Primer Bloque-Teorico - Practico - Virtual - Procesos Industriales - (Grupo b01)Documento11 páginasParcial - Escenario 4 - Primer Bloque-Teorico - Practico - Virtual - Procesos Industriales - (Grupo b01)Daniel OspinaAún no hay calificaciones

- Taller 2Documento2 páginasTaller 2NAREN DAVID ESPINOSA ALCOCERAún no hay calificaciones

- (Conferencia) Cómo Eliminar 6 Modos de Fallas en RodamientosDocumento68 páginas(Conferencia) Cómo Eliminar 6 Modos de Fallas en RodamientosBenjamin SalgadoAún no hay calificaciones

- FT TD EsDocumento3 páginasFT TD EsWaldir PillacaAún no hay calificaciones

- Informe 1. END. Inspección - VisualDocumento13 páginasInforme 1. END. Inspección - Visualmay7114Aún no hay calificaciones

- Tamices Procedimiento Verificaciòn TamicesDocumento9 páginasTamices Procedimiento Verificaciòn TamicesJADE SAMIRA MUNOZ TAPIAAún no hay calificaciones

- Dobleces de Alambres para OrtodonciaDocumento21 páginasDobleces de Alambres para Ortodonciabardalesl.jimenaAún no hay calificaciones

- Catalago Comindus LtdaDocumento12 páginasCatalago Comindus Ltda'Dalimar LaraAún no hay calificaciones

- Entrenamiento AcpDocumento88 páginasEntrenamiento AcpHerabrabe Hsb100% (1)

- 2 E1 Eval Pavimentos 050407 PDocumento56 páginas2 E1 Eval Pavimentos 050407 PAngel Llanos MamaniAún no hay calificaciones

- Clase de Pernos PDFDocumento3 páginasClase de Pernos PDFCesar EliasvAún no hay calificaciones

- Informe de Traccion de Acero y AluminioDocumento11 páginasInforme de Traccion de Acero y AluminioM4RC10Aún no hay calificaciones

- 01 Perforacion y Voladura de Rocas (Actualizacion)Documento92 páginas01 Perforacion y Voladura de Rocas (Actualizacion)parpejoAún no hay calificaciones

- Mmad Mmad-205 Formatoalumnotrabajofinal Lazogarciarodrigo NRC 22196Documento5 páginasMmad Mmad-205 Formatoalumnotrabajofinal Lazogarciarodrigo NRC 22196Rodrigo :DDAún no hay calificaciones

- Presentacion Concreto PremezcladoDocumento31 páginasPresentacion Concreto PremezcladoJohn Freddy Flores RamirezAún no hay calificaciones

- Informe Tecnico Del Motor Flex 125.1Documento5 páginasInforme Tecnico Del Motor Flex 125.1leonardogamboa0796Aún no hay calificaciones

- Normativa Calidad de AstillasDocumento2 páginasNormativa Calidad de Astillasoscar hidalgoAún no hay calificaciones

- Drill PipeDocumento14 páginasDrill PipeJohan100% (2)

- Afilado Herramientas de Corte Foro TematicoDocumento5 páginasAfilado Herramientas de Corte Foro TematicoTryflame7w7Aún no hay calificaciones

- Laboratorio de Torneado ParcialmenteDocumento7 páginasLaboratorio de Torneado ParcialmenteYenifer BeleñoAún no hay calificaciones

- GUIA BloqueDocumento9 páginasGUIA BloqueChristian JavierAún no hay calificaciones

- Informe Barra de Senos Haro-F Quishpe-CDocumento19 páginasInforme Barra de Senos Haro-F Quishpe-CFernando HaroAún no hay calificaciones

- Catalogo Fadrisac 2023Documento45 páginasCatalogo Fadrisac 2023mimioluAún no hay calificaciones

- León ObandoDocumento6 páginasLeón ObandoDavid LeonAún no hay calificaciones

- Laboratorio N4 Procesos de Fabricacion 00Documento13 páginasLaboratorio N4 Procesos de Fabricacion 00Francisco ArayaAún no hay calificaciones

- Cap 13 Sarta de PeracionDocumento25 páginasCap 13 Sarta de Peracionandrea sanchezAún no hay calificaciones

- Inspeccion de Tuberias Clase PDFDocumento108 páginasInspeccion de Tuberias Clase PDFJd CrossAún no hay calificaciones

- Trabajo Módulo 1 MAM 2020Documento3 páginasTrabajo Módulo 1 MAM 2020Osciel MaluendaAún no hay calificaciones

- Guía Práctica Ternium Aceros LargosDocumento12 páginasGuía Práctica Ternium Aceros LargosEduardoHernandezAún no hay calificaciones

- Cálculo de Uniones AtornilladasDocumento17 páginasCálculo de Uniones AtornilladaseGnEsToMcAún no hay calificaciones

- Resumen de Datos Utiles para Perdidas en Tuberias y ValvulasDocumento3 páginasResumen de Datos Utiles para Perdidas en Tuberias y ValvulasCircus_MaximusAún no hay calificaciones

- Bladesmithing; Los 101 errores de la forja de cuchillos: Errores en la fabricación de cuchillos que arruinan tus cuchillos y cómo evitarlosDe EverandBladesmithing; Los 101 errores de la forja de cuchillos: Errores en la fabricación de cuchillos que arruinan tus cuchillos y cómo evitarlosAún no hay calificaciones

- Bladesmithing; Las 101 preguntas más frecuentes sobre la forja de cuchillos: Las respuestas a tus preguntas sobre el forjado, la extracción de virutas, las herramientas,y el tratamiento térmico de cuDe EverandBladesmithing; Las 101 preguntas más frecuentes sobre la forja de cuchillos: Las respuestas a tus preguntas sobre el forjado, la extracción de virutas, las herramientas,y el tratamiento térmico de cuAún no hay calificaciones

- ProgramaDocumento18 páginasProgramaAndrey NuñezAún no hay calificaciones

- DN0108 - Tema 1 - 2022Documento186 páginasDN0108 - Tema 1 - 2022Andrey NuñezAún no hay calificaciones

- DN0108 - Tema 2 - 2022Documento172 páginasDN0108 - Tema 2 - 2022Andrey NuñezAún no hay calificaciones

- REQUERIMIENTO #1 Preguntas VariasDocumento5 páginasREQUERIMIENTO #1 Preguntas VariasAndrey NuñezAún no hay calificaciones

- 03 DefinirDocumento95 páginas03 DefinirAndrey NuñezAún no hay calificaciones

- Practica Primer Parcial CalidadDocumento15 páginasPractica Primer Parcial CalidadAndrey NuñezAún no hay calificaciones

- Practica Primer ParcialDocumento10 páginasPractica Primer ParcialAndrey NuñezAún no hay calificaciones

- Sesion 02 Lean y DFSSDocumento35 páginasSesion 02 Lean y DFSSAndrey NuñezAún no hay calificaciones

- 04 AmefDocumento27 páginas04 AmefAndrey NuñezAún no hay calificaciones

- 01 Sistema de Calidad.Documento47 páginas01 Sistema de Calidad.Andrey NuñezAún no hay calificaciones

- Análisis - El Despertar de La Vida Intelectual - Verónica BlandónDocumento4 páginasAnálisis - El Despertar de La Vida Intelectual - Verónica BlandónJohn Albeiro Paniagua RuizAún no hay calificaciones

- Ducumento FuenteDocumento2 páginasDucumento FuenteJuan Nicolas Billar EspañaAún no hay calificaciones

- Cuadro Comparativo de DelitosDocumento3 páginasCuadro Comparativo de Delitosleonardo chanAún no hay calificaciones

- Escenario y Organización de Los Recursos Humanos de La EmpresaDocumento87 páginasEscenario y Organización de Los Recursos Humanos de La EmpresaDaniel CastroAún no hay calificaciones

- Universidad Mayor de San AndrésDocumento184 páginasUniversidad Mayor de San Andrésjuan danielAún no hay calificaciones

- Certificación EjecutivoDocumento3 páginasCertificación EjecutivoRocio AguirreAún no hay calificaciones

- Competitividad EmpresarialDocumento9 páginasCompetitividad Empresarialomar erick paredes aparicioAún no hay calificaciones

- Bitacora-Vial 1Documento5 páginasBitacora-Vial 1AlexisJavierGuarnizoMejiaAún no hay calificaciones

- TB1000 01 Introducción A SAP Business OneDocumento19 páginasTB1000 01 Introducción A SAP Business OneRONALD NICOLAS SAENZ CHUQUIAún no hay calificaciones

- Garcia Soriano Beatriz TFGDocumento53 páginasGarcia Soriano Beatriz TFGValentinaGuembeEizaguirreAún no hay calificaciones

- El Ciudadano y Su Papel en La Construcción de Lo SocialDocumento4 páginasEl Ciudadano y Su Papel en La Construcción de Lo SocialconnanAún no hay calificaciones

- Guía #1 - Características Físicas Del MovimientoDocumento6 páginasGuía #1 - Características Físicas Del MovimientoRichard Matute0% (1)

- Predica Los 10 Leprosos, Borrador 2Documento4 páginasPredica Los 10 Leprosos, Borrador 2José Alberto Ac MaczAún no hay calificaciones

- Taller Apocalypto Práctica PazDocumento4 páginasTaller Apocalypto Práctica PazMiguel Angel SaenzAún no hay calificaciones

- 207 1456416716 56cf27cc018bcDocumento22 páginas207 1456416716 56cf27cc018bcCONTRATAMOSAún no hay calificaciones

- Teoría Política - Plató vs. LockeDocumento1 páginaTeoría Política - Plató vs. LockeAdria Olmo GrauAún no hay calificaciones

- Meditaciones para Vivir El Bautismo Como ConsagraciónDocumento50 páginasMeditaciones para Vivir El Bautismo Como ConsagraciónJordan GarcíaAún no hay calificaciones

- Primer Repaso Integral de TrigonometríaDocumento1 páginaPrimer Repaso Integral de TrigonometríawalterizquierdocallirgosAún no hay calificaciones

- Juanes - Nada Valgo Sin Tu Amor (Uke Cifras)Documento1 páginaJuanes - Nada Valgo Sin Tu Amor (Uke Cifras)bcastillos.nAún no hay calificaciones

- Sociedades MercantilDocumento8 páginasSociedades MercantilKiary MendoxaAún no hay calificaciones

- Consecuencias de La Crisis de 1929Documento2 páginasConsecuencias de La Crisis de 1929Mapher NoriegaAún no hay calificaciones

- Trabajo de Liturgia II Redemptionis SacramentumDocumento12 páginasTrabajo de Liturgia II Redemptionis SacramentumManuel MateránAún no hay calificaciones

- Metalurgia No FerreaDocumento98 páginasMetalurgia No FerreaTonny Pumacayo CruzAún no hay calificaciones

- TS1 51811026 Clarissa BarahonaDocumento5 páginasTS1 51811026 Clarissa BarahonaCindyClarissaBarahonaAún no hay calificaciones

- Comunicado 52 - Diciembre 6 de 2023Documento36 páginasComunicado 52 - Diciembre 6 de 2023ÉdgarAún no hay calificaciones

- Carolina Gajardo Tim2 Direccion Estrategica de EmpresasDocumento8 páginasCarolina Gajardo Tim2 Direccion Estrategica de EmpresasNicolas AsteteAún no hay calificaciones

- Historia 10 Primera Guerra MundialDocumento9 páginasHistoria 10 Primera Guerra MundialRoy DOAún no hay calificaciones

- Veolia Soluciones IndustrialesDocumento16 páginasVeolia Soluciones IndustrialessaturninoAún no hay calificaciones

- Historia Dominicana - Docx01Documento9 páginasHistoria Dominicana - Docx01rosmely de la RosaAún no hay calificaciones