Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tarea 1 (Diagnostico y Clasificacion de Riesgos-Plastimax)

Cargado por

Afanador LizTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tarea 1 (Diagnostico y Clasificacion de Riesgos-Plastimax)

Cargado por

Afanador LizCopyright:

Formatos disponibles

Tarea 1 ANÁLISIS Y EVALUACIÓN DE RIESGOS MECÁNICOS EN

PLASTIMAX

Elizabeth Afanador Castro

Rosana Collazos

Jefferson Delgado

FACTORES DE RIESGO Y SEGURIDAD INDUSTRIAL

BERNARDO SABOGAL

Tutor/Tutora

Universidad Autónoma de Occidente

Faculta de Ingeniería

Especialización Seguridad y Salud en el Trabajo

Cali, agosto 2022

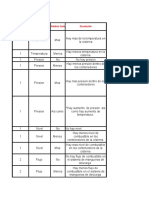

PRIORIDAD DE RIESGOS

Según la evaluación de riesgo realizada a la maquina inyectora de plástico en la planta de

PLASTIMAX, se puede evidenciar que existen factores que representan riesgo para la salud

del trabajador, unos en mayor y otros en menor grado. A continuación, se relacionará la

prioridad de estos:

• CONTACTO CON ZONAS DE PELIGRO QUE ESTÁN MUY

CERCA A LAS GUARDAS TANTO FIJAS COMO MÓVILES: Riesgo MECÁNICO

Con un ND de 10 y un NE de 3 que resultan en un NP de 30 que a su vez multiplicado a

un NC de 60, arroja un NR DE 1800 clasificando el riesgo en un nivel I MUY ALTO,

donde el operador puede comprometer su seguridad al momento de operar al maquina ya

sea por fallas de la misma, imprudencia a la hora de tratar de corregir el fallo, descuido o

de más, se pueden producir lesiones por atrapamiento, contusiones, entre otras que pueden

llevar al trabajador a sufrir consecuencias irreversibles e incapacitantes.

• ATASCAMIENTO EN EL ÁREA DE CAÍDA Y RECOGIDA DE LAS

PIEZAS: Riesgo MECÁNICO Con un ND de 10 y un NE de 3 que resultan en un NP de

30 que, a su vez multiplicado a un NC de 60, arroja un NR DE 1800 clasificando el riesgo

en un nivel I MUY ALTO, donde la seguridad del trabajador se ve muy comprometida,

puesto que un mal manejo en esta falla en el proceso de la producción puede originar

lesiones graves o severas al trabajador con consecuencias irreversibles e incapacitantes.

• EL SISTEMA DE PARO DE EMERGENCIA NO ESTA

CLARAMENTE VISIBLE: Riesgo MECÁNICO Con un ND de 10 y un NE de 2 que

resultan en un NP de 20 que, a su vez, multiplicado a un NC de 25 arroja un NR DE 500

clasificando el riesgo en un nivel II ALTO, donde la seguridad e integridad del trabajador

se puede ver afectada considerablemente debido a un enlentecimiento en el proceso de

frenado de la actividad de la maquina en caso de un fallo o situación peligrosa. Se pueden

generar lesiones por atrapamiento por y entre las piezas de la máquina, golpes, contusiones,

laceraciones entre otras.

• AUSENCIA DE ALARMA ACÚSTICA PREVIA A LA PUESTA EN

MARCHA DE LA MAQUINA: Riesgo MECÁNICO Con un ND de 2 y un NE de 3 que

resultan en un NP de 6 que, a su vez multiplicado a un NC de 25, arroja un NR de 150 que

clasifica el riesgo en un nivel II MEDIO, donde el operario puede comprometer su

seguridad en el momento de arranque de la máquina, al no tener el tiempo suficiente para

apartarse de las piezas que puedan lesionarle. En este caso se pueden presentar, golpes,

laceraciones, cizallamientos, entre otros.

• LOS DISPOSITIVOS DE MANDO ESTÁN EN UNA ZONA DONDE

NO SON CLARAMENTE VISIBLES E IDENTIFICABLES: Riesgo MECÁNICO

Con un ND de 2 y un NE de 3 que resultan en un NP de 6 que, a su vez multiplicado a un

NC de 10, arroja un NR de 60 que clasifica el riesgo en un nivel III MEDIO, donde los

dispositivos de mando de la maquina no están claramente visibles y están ubicados en una

zona donde no es fácil la maniobrabilidad de los mismos, lo que acarrea un riesgo al

momento de operar la máquina, disminuyendo la capacidad de reacción del operario,

pudiendo haber también una equivocación a la hora de manejar los mandos y así producir

un accidente que ponga en riesgo la seguridad del operario como la integridad de la

máquina.

DIAGNOSTICO DE RIEGOS

Se evidencia que el área de trabajo a estudio acarrea riesgos MECÁNICOS en niveles

mayormente MUY ALTOS, ALTOS Y MEDIOS, para la seguridad e integridad del

trabajador, bajo las características de la labor desempeñada y de las características de la

maquinaria, más con un adecuado control y mantenimiento se pueden disminuir y/o evitar.

La máquina en estudio se encuentra instalada con los estándares iniciales de fábrica, por lo

cual es necesario efectuar ajustes para un mejor funcionamiento y prevención de riesgos. El

sistema de guardas de seguridad de la maquina es limitado, no hay un método que retrase

el acceso tanto a sus partes como a sus mecanismos, por lo cual es necesario implementar

elementos de tecnología para reducir el riesgo de un accidente laboral; la guarda móvil es

un acceso a un depósito y debe contar con dispositivos de mayor protección.

Los diferentes mandos no están ubicados y señalizados adecuadamente por lo cual puede

haber equivocación a la hora de maniobrarlos; los paros de emergencia son de gran

importancia cuando hay alguna situación de peligro y se necesita parar la máquina.

Se determina que la maquina carece de sismas de bloqueos para impedir los suministros

eléctricos y mecánicos lo que hacen que esta sea insegura para el operario.

Las mínimas normas de protección y seguridad como una adecuada demarcación de zonas,

etiquetado, rotulado, información de sus partes, accionamiento de mandos, paros de

emergencia, cuerdas de emergencia, sistemas de bloqueo, paro rápido, iluminación,

ventilación y el adecuado uso de los EPP son de gran importancia a la hora de operar una

maquina y así evitar incidentes.

Es importante para los operarios conocer el funcionamiento correcto de la maquina y para

esto es necesario darles a conocer el respectivo manual de funciones, donde el operario

apoye para poder hacer mejor trabajo, además permitir que este pueda detectar los peligros

y posibles riesgos al no cumplir dichos parámetros.

Por lo cual es necesario:

• Verificar la calidad de las guardas y la distancia a la que se encuentra a la

zona de peligro de la máquina, dicha distancia debe ser prudente siguiendo la normativa

actual.

• Instalar sistemas de bloqueos en las guardas, un sistema de blindaje eléctrico

o mecánico, una alarma acústica para funcione cuando inicie la máquina funcionar y cuando

haya atascamiento.

• Se deben identificar los dispositivos de mando para una mejor visualización

y comprensión del operador y así reducir riegos, a su vez se debe integrar elementos

tecnológicos como un sistema de sensores que permita identificar anomalías cuando la

maquina se encuentra en funcionamiento.

• Limitar las distancias donde se encuentran situados los mandos que le

permita al operario realizar sus funciones de una manera ergonómicamente adecuada.

• Establecer un plan de acción para instalar dispositivos de emergencia

debidamente identificados y a una altura adecuada que se puedan accionar fácilmente en

caso de una emergencia y así mitigar factores de riesgos.

• Establecer un programa donde se evidencie el mantenimiento de las

diferentes partes de la maquina y su constancia, tener en cuenta la delimitación de la zona,

áreas libres para tránsito, un plan de manejo de los residuos que se generen al terminar el

producto y que en lo posible estos sean utilizados de alguna forma y no desechados (proteger

el Medio Ambiente esta primero). correcta iluminación y ventilación del sitio mejorando la

calidad de las labores industriales

• Realizar capacitaciones continuas de las buenas prácticas industriales y la

sensibilización del porque cumplirlas a cabalidad, no dejar al operario nuevo si no está bien

capacitado para el manejo de la maquinaria.

• Crear formatos de control de las operaciones de la máquina, mantenimiento

y registrar detalladamente las fallas, al igual que formatos para que el personal cumpla

debidamente con las normas de higiene, seguridad industrial y el uso de los elementos de

protección personal.

También podría gustarte

- Tarea 5 Control de EnergíasDocumento10 páginasTarea 5 Control de EnergíasAfanador LizAún no hay calificaciones

- Tarea 3 Incidencia de La Corriente EléctricaDocumento7 páginasTarea 3 Incidencia de La Corriente EléctricaAfanador LizAún no hay calificaciones

- Reducción de Riesgo Eléctrico Sandra-Edison-Diana-BeatrizDocumento14 páginasReducción de Riesgo Eléctrico Sandra-Edison-Diana-Beatrizjimena lopezAún no hay calificaciones

- LAURA RIAPIRA RODRIGUEZ - GFPI-F-019 Guia de Aprendizaje Formacion Virtual TSA - 2021Documento12 páginasLAURA RIAPIRA RODRIGUEZ - GFPI-F-019 Guia de Aprendizaje Formacion Virtual TSA - 2021Laura RodríguezAún no hay calificaciones

- Aa1 Ev02.Documento4 páginasAa1 Ev02.Juan David RodriguezAún no hay calificaciones

- Capacitacion Energias PeligrogasDocumento7 páginasCapacitacion Energias PeligrogasEnderson MendozaAún no hay calificaciones

- Resolucion 1409 Del 2012 - WordDocumento5 páginasResolucion 1409 Del 2012 - WordLUISA MARIA MADRIGAL MADINAAún no hay calificaciones

- Cartilla de Mecanica BasicaDocumento146 páginasCartilla de Mecanica BasicaFreddy Moreno MorenoAún no hay calificaciones

- NG.00002.GN3 Manual Del Sistema Integrado de Gestión de Calidad, Medio Ambiente, Seguridad y SaludDocumento30 páginasNG.00002.GN3 Manual Del Sistema Integrado de Gestión de Calidad, Medio Ambiente, Seguridad y Saludlucititi100% (1)

- Ensayo Teorias de ComportamientosDocumento3 páginasEnsayo Teorias de ComportamientosCamila ToroAún no hay calificaciones

- Procedimiento de Gestión Interna de Residuos... Taller Practico 2Documento11 páginasProcedimiento de Gestión Interna de Residuos... Taller Practico 2Carlos Andres Ramos MejiaAún no hay calificaciones

- Riesgo ElectricoDocumento68 páginasRiesgo ElectricoSteban MuñozAún no hay calificaciones

- Operaciones Con Carro CanastaDocumento3 páginasOperaciones Con Carro CanastaLeonardo CarrascalAún no hay calificaciones

- ANEXO, BernzomaticDocumento4 páginasANEXO, Bernzomaticjsierra333Aún no hay calificaciones

- Procedimiento de Trabajo SeguroDocumento7 páginasProcedimiento de Trabajo SeguroMaria Fernanda DiazAún no hay calificaciones

- Seguimiento de Mantenimiento PreventivoDocumento1 páginaSeguimiento de Mantenimiento PreventivoOdylia Milagros Neyra Gomez100% (1)

- Documentacion Del SG-SSTDocumento6 páginasDocumentacion Del SG-SSTSandra Milena Viviescas VargasAún no hay calificaciones

- Gestión Del Mantenimiento Industrial 1: Preliminares Del Mantenimiento IndustrialDocumento5 páginasGestión Del Mantenimiento Industrial 1: Preliminares Del Mantenimiento IndustrialMiguel AngelAún no hay calificaciones

- Medidas de Control Frente A Los Riesgo Según GTC 45, 2012Documento18 páginasMedidas de Control Frente A Los Riesgo Según GTC 45, 2012Ernesto SanchezAún no hay calificaciones

- Presentacion 5 Reconocimoento RETIE 5Documento43 páginasPresentacion 5 Reconocimoento RETIE 5JHOANA MARIA ZAPATA MUNERAAún no hay calificaciones

- Glosario Resolucion 1409 de 2012 DefinitivoDocumento29 páginasGlosario Resolucion 1409 de 2012 DefinitivoCarlos MantillososAún no hay calificaciones

- Pasos para La Implementacion Del Mantenimiento Total Productivo (TPM)Documento2 páginasPasos para La Implementacion Del Mantenimiento Total Productivo (TPM)Abel AntonioAún no hay calificaciones

- Plan Seguridad y Salud Ocupacional Interferencia LLTT, Proyectos OHLDocumento42 páginasPlan Seguridad y Salud Ocupacional Interferencia LLTT, Proyectos OHLJose Jorge JimenezAún no hay calificaciones

- Propuesta Curso Alturas HseqDocumento12 páginasPropuesta Curso Alturas HseqYennis Díaz ArrietaAún no hay calificaciones

- Accidente Por Soldadura ExotérmicaDocumento2 páginasAccidente Por Soldadura ExotérmicaMadeleyne ManchegoAún no hay calificaciones

- Alerta de Seguridad Prueba Hidrostatica PDFDocumento3 páginasAlerta de Seguridad Prueba Hidrostatica PDFGELACIO MOJICA SAAVEDRAAún no hay calificaciones

- Estandar CompresorDocumento7 páginasEstandar CompresorJuan David GAVIRIA RUIZAún no hay calificaciones

- Trabajo en Escalera Tipo TijeraDocumento6 páginasTrabajo en Escalera Tipo TijeraCESARAún no hay calificaciones

- Procedimiento de Evaluaciones MédicasDocumento14 páginasProcedimiento de Evaluaciones MédicasANGELICA MARIA ORTIZ DELGADO100% (1)

- FT-SST-083 Formato Entrega Dotación BrigadistasDocumento1 páginaFT-SST-083 Formato Entrega Dotación BrigadistasCarlos Francisco Croitoru BayonaAún no hay calificaciones

- Guia 4Documento6 páginasGuia 4Yeferson OspinaAún no hay calificaciones

- Evaluación de Riesgos en MaquinariaDocumento20 páginasEvaluación de Riesgos en MaquinariaGera Blank100% (2)

- Reglamento de Seguridad Del Trabajo Contra Riesgos en Instalaciones de Energía Eléctrica 1Documento12 páginasReglamento de Seguridad Del Trabajo Contra Riesgos en Instalaciones de Energía Eléctrica 1cajascAún no hay calificaciones

- Cert Adhesion ContratoDocumento1 páginaCert Adhesion ContratoKatherine Andrea Martinez OlivaresAún no hay calificaciones

- Taller 2 TarDocumento5 páginasTaller 2 TarRobinson SalazarAún no hay calificaciones

- Procedimiento Observaciones de ConductaDocumento6 páginasProcedimiento Observaciones de ConductaM Diaz SilvaAún no hay calificaciones

- MODULO 2 DE COORDINADOR TSA Sigifredo ThomasDocumento4 páginasMODULO 2 DE COORDINADOR TSA Sigifredo ThomasSIGIFREDO SEGUNDO THOMAS CAMPO100% (1)

- Sst-For-012 Procedimiento Reporte de Actos y Condiciones InsegurasDocumento8 páginasSst-For-012 Procedimiento Reporte de Actos y Condiciones Insegurastatiana reyesAún no hay calificaciones

- Sch-029-22 Leccion Aprendida-Energia Peligrosa (Electrica)Documento2 páginasSch-029-22 Leccion Aprendida-Energia Peligrosa (Electrica)MauricioAún no hay calificaciones

- Carga OcupacionalDocumento10 páginasCarga OcupacionalAngela SalasAún no hay calificaciones

- Riesgo Mecanico SURADocumento28 páginasRiesgo Mecanico SURAKarlem Comas ValencianoAún no hay calificaciones

- Método Ilci y Método IshikawaDocumento3 páginasMétodo Ilci y Método IshikawaCarol0% (1)

- Resumen Resolución 312 Del 2019Documento4 páginasResumen Resolución 312 Del 2019Valentina CastañoAún no hay calificaciones

- Protocolo de Seguridad para Riesgo EléctricoDocumento4 páginasProtocolo de Seguridad para Riesgo EléctricoNatalia De La OssaAún no hay calificaciones

- NCH 2056 ExtractoDocumento6 páginasNCH 2056 ExtractoVeronica PasmiñoAún no hay calificaciones

- 4.lista de Chequeo Verificación de Medidas de Prevencion yDocumento15 páginas4.lista de Chequeo Verificación de Medidas de Prevencion yaldsolanoAún no hay calificaciones

- Pilares para Implantar Un Programa de Seguridad El Ctrica 1621004080Documento1 páginaPilares para Implantar Un Programa de Seguridad El Ctrica 1621004080JESUSAún no hay calificaciones

- Compendio SusesoDocumento36 páginasCompendio SusesoOscar Perez100% (1)

- 33.-Guía Técnica de Trabajos en Altura FísicaDocumento37 páginas33.-Guía Técnica de Trabajos en Altura FísicaDEPARTAMENTO SSO POWERTRAK 2022 DRTAún no hay calificaciones

- Check List Pre-Uso Camion PlumaDocumento5 páginasCheck List Pre-Uso Camion PlumaEdu Pastén MejiasAún no hay calificaciones

- 34 Estandar Equipo Proteccion Personal Rev 1Documento37 páginas34 Estandar Equipo Proteccion Personal Rev 1Hugo Correa D.100% (1)

- Módulo 06 - Programa de Seguridad Eléctrica PDFDocumento13 páginasMódulo 06 - Programa de Seguridad Eléctrica PDFClau RojasAún no hay calificaciones

- Inducción Stork 2018 Final v3Documento145 páginasInducción Stork 2018 Final v3MAGDA CARVAJALAún no hay calificaciones

- Procedimiento Trabajo Seguro Con Energias PeligrosasDocumento32 páginasProcedimiento Trabajo Seguro Con Energias PeligrosasGSSBIOSEGURIDAD100% (1)

- Procedimiento de Salud OcupacionalDocumento4 páginasProcedimiento de Salud OcupacionalJandrelys YndriagoAún no hay calificaciones

- Cotización Curso PABDocumento2 páginasCotización Curso PABFABIAN VASCONEZSAún no hay calificaciones

- Cuestionario 2 ReducirDocumento15 páginasCuestionario 2 Reducircarlos alfonso moceton lopezAún no hay calificaciones

- Tarea 3Documento3 páginasTarea 3Afanador Liz75% (4)

- FASE 3 Informe Sobre Riesgo Eléctrico y Mecánico para Un Sector Económico EspecificoDocumento10 páginasFASE 3 Informe Sobre Riesgo Eléctrico y Mecánico para Un Sector Económico EspecificoJuliana sandoval50% (2)

- ACTIVIDAD 5 Fase 3 Informe Sobre Riesgos Eléctricos y Mecánicos para Un Sector Económico EspecificoDocumento5 páginasACTIVIDAD 5 Fase 3 Informe Sobre Riesgos Eléctricos y Mecánicos para Un Sector Económico Especificoyelitza quintero castro0% (1)

- HAZOPDocumento14 páginasHAZOPAfanador LizAún no hay calificaciones

- Dialnet Psicologia 5973064 PDFDocumento21 páginasDialnet Psicologia 5973064 PDFmichelle aruquipaAún no hay calificaciones

- Tarea 1 (Diagnostico y Clasificacion de Riesgos-Plastimax)Documento2 páginasTarea 1 (Diagnostico y Clasificacion de Riesgos-Plastimax)Afanador LizAún no hay calificaciones

- Tarea 3Documento3 páginasTarea 3Afanador Liz75% (4)

- Tarea 6 Intervención en Condición de Trabajo SeguroDocumento1 páginaTarea 6 Intervención en Condición de Trabajo SeguroAfanador LizAún no hay calificaciones

- Deberes y Derechos Del Medico de Medicina General IDocumento5 páginasDeberes y Derechos Del Medico de Medicina General ILeomar SanchezAún no hay calificaciones

- MAPA EMPATIA (GRUPO 3) Creatividad e InnovacionDocumento4 páginasMAPA EMPATIA (GRUPO 3) Creatividad e InnovacionLinda Vasquez MadridAún no hay calificaciones

- Tema Anatomia Del Sistema Nervioso DR RosselDocumento44 páginasTema Anatomia Del Sistema Nervioso DR RosselOscar Diego Rossel FernandezAún no hay calificaciones

- Varios y Diferentes Elementos Que Pueden Ayudar en Homeopatía A Encontrar El SimilimumDocumento24 páginasVarios y Diferentes Elementos Que Pueden Ayudar en Homeopatía A Encontrar El SimilimumGuido Aguilar100% (1)

- CNA Módulo 2Documento23 páginasCNA Módulo 2lgjuipaAún no hay calificaciones

- Semana 10 - Historia Clínica PsicológicaDocumento9 páginasSemana 10 - Historia Clínica PsicológicaMarijher Anell Hinostroza VargasAún no hay calificaciones

- Ft-sst-30 Inspeccion de Señalización de ÁreasDocumento1 páginaFt-sst-30 Inspeccion de Señalización de ÁreasJessica Rodriguez - SST - SGIAún no hay calificaciones

- Areas de La ConductaDocumento4 páginasAreas de La ConductaCarlos Carrillo Jimenez0% (2)

- 7 Remedios Caseros para Aliviar Las Picaduras de Las Pulgas - Mejor Con SaludDocumento9 páginas7 Remedios Caseros para Aliviar Las Picaduras de Las Pulgas - Mejor Con SaludSilvia RomeroAún no hay calificaciones

- Mente y Cerebro 109 - GratitudDocumento100 páginasMente y Cerebro 109 - GratitudMaría Ospina0% (1)

- El Bienestar Material, Sucedáneo de La FelicidadDocumento4 páginasEl Bienestar Material, Sucedáneo de La FelicidadNicole WidmerAún no hay calificaciones

- Bioquímica 50 Biomoléculas SHADIARAMOSDocumento9 páginasBioquímica 50 Biomoléculas SHADIARAMOSshadia ramos silveraAún no hay calificaciones

- Anexo 4.trabajo GrupalDocumento12 páginasAnexo 4.trabajo Grupaljohn jairo jimenez navarroAún no hay calificaciones

- Formato Actas - Comision BucaramagaDocumento5 páginasFormato Actas - Comision BucaramagaJavier BuenoAún no hay calificaciones

- Cuadro Comparativo de PsicoafectivoDocumento5 páginasCuadro Comparativo de PsicoafectivoAngie TamayoAún no hay calificaciones

- Unidad 2: Cambios Psicológicos Y Adaptación A La EnfermedadDocumento71 páginasUnidad 2: Cambios Psicológicos Y Adaptación A La EnfermedadCurro RomeroAún no hay calificaciones

- Hemostáticos EXPO 2Documento30 páginasHemostáticos EXPO 2OSCAR RIVERAAún no hay calificaciones

- Trifoliar TransferenciaDocumento3 páginasTrifoliar TransferenciaAlbin IquiteAún no hay calificaciones

- Cronograma de ActividadesDocumento1 páginaCronograma de ActividadesAstridRivas100% (1)

- Diseño de Un Plan HACCP para El Proceso de Elaboración de Queso Tipo Gouda en Una Empresa de Productos LácteosDocumento14 páginasDiseño de Un Plan HACCP para El Proceso de Elaboración de Queso Tipo Gouda en Una Empresa de Productos LácteosWendaly RamírezAún no hay calificaciones

- 1°? Examen Tri 1 Edomex 21-22Documento10 páginas1°? Examen Tri 1 Edomex 21-22azelia18-shijaAún no hay calificaciones

- Primeros Auxilios PsicologicosDocumento11 páginasPrimeros Auxilios Psicologicospaola montanoAún no hay calificaciones

- 71-Texto Del Artículo-219-1-10-20201207Documento22 páginas71-Texto Del Artículo-219-1-10-20201207estrella pellegriniAún no hay calificaciones

- Cartas Loterìa.Documento6 páginasCartas Loterìa.Itzel GonzálezAún no hay calificaciones

- Taller Derechos Sexuales y ReproductivosDocumento2 páginasTaller Derechos Sexuales y ReproductivosNorma VelezAún no hay calificaciones

- Actividad Semana 2Documento4 páginasActividad Semana 2Liliana Vargas Ferrin100% (1)

- Caso 3 Silvia SuarezDocumento18 páginasCaso 3 Silvia SuarezEmmanuel MarderAún no hay calificaciones

- Trastornos de La Pulpa DentalDocumento58 páginasTrastornos de La Pulpa DentalMariaPilarGomezRojasAún no hay calificaciones

- Proyecto de Investigacion PPOO HAC Final NutricionDocumento56 páginasProyecto de Investigacion PPOO HAC Final NutricionZuleyma Inga bustamanteAún no hay calificaciones

- Cuestionario de Signos Vitales 2023Documento3 páginasCuestionario de Signos Vitales 2023Jacqueline RAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Curso básico de Python: La guía para principiantes para una introducción en la programación con PythonDe EverandCurso básico de Python: La guía para principiantes para una introducción en la programación con PythonAún no hay calificaciones

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- El mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasDe EverandEl mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasCalificación: 4.5 de 5 estrellas4.5/5 (26)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Inteligencia artificial: Análisis de datos e innovación para principiantesDe EverandInteligencia artificial: Análisis de datos e innovación para principiantesCalificación: 4 de 5 estrellas4/5 (3)

- La psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.De EverandLa psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainDe EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainAún no hay calificaciones

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDe Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosCalificación: 5 de 5 estrellas5/5 (1)

- El dilema humano: Del Homo sapiens al Homo techDe EverandEl dilema humano: Del Homo sapiens al Homo techCalificación: 4 de 5 estrellas4/5 (1)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Python Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWAREDe EverandPython Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWARECalificación: 4 de 5 estrellas4/5 (13)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- EL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialDe EverandEL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaDe EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezCalificación: 4 de 5 estrellas4/5 (3)

- Electrocardiograma desde una visión digitalDe EverandElectrocardiograma desde una visión digitalCalificación: 4 de 5 estrellas4/5 (1)