Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ejercicio 1 Aplicacion de Teoria de Restricciones

Ejercicio 1 Aplicacion de Teoria de Restricciones

Cargado por

Jefferson SotilloTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ejercicio 1 Aplicacion de Teoria de Restricciones

Ejercicio 1 Aplicacion de Teoria de Restricciones

Cargado por

Jefferson SotilloCopyright:

Formatos disponibles

Alumno: Jefferson Guido Sotillo Castro Código: 1512225

PROCESO DE MEJORA CONTINUA

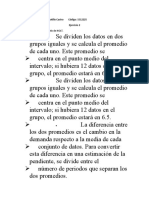

Paso 1: Identificar las restricciones de la empresa.

Las restricciones identificadas son:

Cuello de botella en la operación de mezclado ya que es la operación más larga con 90s/t. Por tanto, nos debemos enfocar

en mejorar este proceso para eliminar la restricción.

Paso 2: Decidir cómo explotar las restricciones.

Restricción 1: Restricciones físicas.

Acciones:

Se puede tomar la opción de reemplazar la maquina por una de mayor capacidad de tal forma que se cargue el doble o

triple de material de una sola vez y así podríamos aumentar la velocidad de mezclado. Sin embargo, el cambio de maquina

es muy costoso y para una obra no es factible por tanto se debe buscar una alternativa.

Paso 3: Subordinar todo lo demás

Ya que por el momento no se puede explotar el cuello de botella e, lo que sigue es subordinar el ritmo de las demás

capacidades de las demás máquinas para que trabajen al ritmo de la mezcladora. Para lo cual la mejor opción es elaborar

una carta de balance para sustentar que se eliminen recursos adicionales que se tenían y solo generan sobre costo tales

como encargados de abastecer de cemento, buggy adicional en el área de transporte y unir las tareas recepcionar las

descargas y los buguies.

Una vez que se ejecutan las acciones podríamos decir que nuestro sistema se encontraría nivelado donde las actividades

podrían bajar en 90 s/t y de esa forma habremos optimizado nuestro proceso y aumentado la productividad.

Paso 4: Elevar las restricciones de la empresa.

Con las actividades realizadas nuestra velocidad se habrá nivelado y habremos aumentado nuestra productividad y según la

filosofía de la mejora continua debemos seguir buscando optimizar el proceso.

Sin embargo, se puede elaborar un documento donde se registre nuestros deseos con pre-requisitos y los conflictos que se

acentúan de tal forma la empresa pueda evaluar y buscar nuevas soluciones. En caso se apruebe la primera medida se

podría ejecutar cambios a la línea de tal forma que se aumente la productividad no en función a la restricción sino

eliminando el cuello de botella. En entonces que al efectuar el cambio se puede aumentar ligeramente el tiempo de

mezclado a 100 s/t sin embargo el tiempo de carga de piedra se duplica convirtiéndose en el nuevo (productividad asilada)

cuello de botella.

Paso 5: Volver al paso 1, y no dejar actuar a la inercia.

Una vez encontrado el nuevo cuello de botella debemos de volver al paso uno.

Conclusiones:

Para mejorar la productividad de un proyecto (obra) se debe tener en cuenta la productividad global antes que la

productividad de cada proceso.

También podría gustarte

- Solucion PC1Documento6 páginasSolucion PC1Jefferson SotilloAún no hay calificaciones

- Balanceo de Lineas Caso IIDocumento23 páginasBalanceo de Lineas Caso IITomas Smith DominguezAún no hay calificaciones

- Fenòmenos de AdsorcionDocumento16 páginasFenòmenos de AdsorcionhenrykAún no hay calificaciones

- Cap. 5Documento59 páginasCap. 5Humberto Escalante Calvo100% (2)

- MATRIZ DE TOMA DE DECISIONES ÉTICAS Jefferson SotilloDocumento1 páginaMATRIZ DE TOMA DE DECISIONES ÉTICAS Jefferson SotilloJefferson Sotillo100% (1)

- Guía Examen Final Análisis Pelicula El BañoDocumento3 páginasGuía Examen Final Análisis Pelicula El BañoRodolfo López MillánAún no hay calificaciones

- Trabajo VDocumento9 páginasTrabajo VKatherin RodriguezAún no hay calificaciones

- Financiamiento de La Educacion en MéxicoDocumento7 páginasFinanciamiento de La Educacion en MéxicoAna Cristina Montes Lopez100% (1)

- Caso Sobre Capacidad DisponibleDocumento3 páginasCaso Sobre Capacidad DisponibleJefferson SotilloAún no hay calificaciones

- Caso 1 LaboratorioDocumento9 páginasCaso 1 LaboratorioJefferson SotilloAún no hay calificaciones

- Metodologia Enforque Segun Juran APADocumento8 páginasMetodologia Enforque Segun Juran APAJefferson SotilloAún no hay calificaciones

- Ejercicio 2Documento4 páginasEjercicio 2Jefferson SotilloAún no hay calificaciones

- Ciclo PDCADocumento3 páginasCiclo PDCAJefferson SotilloAún no hay calificaciones

- Semana 1 - Conceptos Basicos de Seguridad InformaticaDocumento5 páginasSemana 1 - Conceptos Basicos de Seguridad InformaticaJefferson SotilloAún no hay calificaciones

- Semana 1 - Conceptos Basicos de Seguridad InformaticaDocumento5 páginasSemana 1 - Conceptos Basicos de Seguridad InformaticaJefferson SotilloAún no hay calificaciones

- Semana 3 - Seguridad de La InformacionDocumento8 páginasSemana 3 - Seguridad de La InformacionJefferson SotilloAún no hay calificaciones

- Taller-La Sociedad y SocializacionDocumento6 páginasTaller-La Sociedad y Socializacionjuan jose maestre rodriguezAún no hay calificaciones

- 002 MDocumento20 páginas002 MRamon Antonio Flores PavezAún no hay calificaciones

- INFORME de Actividades JULIODocumento11 páginasINFORME de Actividades JULIOJorge RojasAún no hay calificaciones

- Sesión 6 - PlanificaciónDocumento40 páginasSesión 6 - PlanificaciónPaola PillacaAún no hay calificaciones

- Ejemplo de Tarea FinalDocumento3 páginasEjemplo de Tarea Finaljesus rubenAún no hay calificaciones

- El Peligro de Una Historia UnicaDocumento2 páginasEl Peligro de Una Historia UnicaCristian JiménezAún no hay calificaciones

- Fundamentos de Sismología (2° Parte)Documento25 páginasFundamentos de Sismología (2° Parte)xrichacoxAún no hay calificaciones

- Tarea - Esquema de Ideas y Plan de Redacción TAREA FINAL FINAL JULIODocumento17 páginasTarea - Esquema de Ideas y Plan de Redacción TAREA FINAL FINAL JULIOVictor Begazo CarriónAún no hay calificaciones

- Mapa Conceptual Del Medio Ambiente 2Documento2 páginasMapa Conceptual Del Medio Ambiente 2cadenacanaviridannyAún no hay calificaciones

- Carpeta Pedagogica 2012Documento36 páginasCarpeta Pedagogica 2012Alex Maximo RodriguezAún no hay calificaciones

- Tarea 6 Funcionalidad Del Dinanometro y TiposDocumento5 páginasTarea 6 Funcionalidad Del Dinanometro y TiposJINSON RICARDO LICUY SHIGUANGOAún no hay calificaciones

- Imprimir 2-3-11-12-13-14Documento31 páginasImprimir 2-3-11-12-13-14oriana tabares montielAún no hay calificaciones

- Ser Manuela EspejoDocumento7 páginasSer Manuela Espejosebasvb85Aún no hay calificaciones

- 06 Espacios VectorialesDocumento3 páginas06 Espacios VectorialesRue ChiquitaAún no hay calificaciones

- La DelincuenciaDocumento4 páginasLa DelincuenciaSharlotte UribeAún no hay calificaciones

- Folleto Perforacion Equipos YestructurasDocumento12 páginasFolleto Perforacion Equipos YestructurasFrancisco MiramontesAún no hay calificaciones

- TP7 2022 DistribucionDocumento4 páginasTP7 2022 Distribucionangel sivilaAún no hay calificaciones

- Formulario - Mecanica ClasicaDocumento3 páginasFormulario - Mecanica Clasicaosmar BAAún no hay calificaciones

- s2 - TAMAÑO DE GLOBULOS ROJOSDocumento2 páginass2 - TAMAÑO DE GLOBULOS ROJOSRichard AcostaAún no hay calificaciones

- Etica y Valores, Religion, Artistica e Ingles e InformaticaDocumento29 páginasEtica y Valores, Religion, Artistica e Ingles e InformaticaDelsy Salinas100% (1)

- Psicología General44-2021-1Documento13 páginasPsicología General44-2021-1Juana AzurduyAún no hay calificaciones

- CONSULTA Flujo Unidimensional, Bidimensional y TridimensionalDocumento3 páginasCONSULTA Flujo Unidimensional, Bidimensional y TridimensionalYiviana100% (1)

- 12 - Parque Natural Denominado El Llano (Canalejas)Documento3 páginas12 - Parque Natural Denominado El Llano (Canalejas)J. CARLOS MENDOZAAún no hay calificaciones

- M3 Introducción A PythonDocumento6 páginasM3 Introducción A PythonOMAR RODRIGUEZAún no hay calificaciones