Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cuestionario MNTO BN

Cargado por

Cesar GonzalezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cuestionario MNTO BN

Cargado por

Cesar GonzalezCopyright:

Formatos disponibles

S.E.P SNEST TEC.N.

INSTITUTO TECNOLÓGICO DE TOLUCA

“Cuestionario de Mantenimiento”.

CALIFICACIÓN: _____________________

CARRERA: INGENIERÍA MECATRÓNICA

MATERIA: MANTENIMIENTO

GRUPO: 189800

PROFESOR:

HERNÁNDEZ GARCÍA RAÚL

ALUMNO:

CABALLERO GONZALEZ CESAR ALFONSO

METEPEC, ESTADO DE MÉXICO, FEBRERO 18 DE 2022

CUESTIONARIO MANTENIMIENTO

1. ¿Qué es el mantenimiento?

El mantenimiento en una actividad encaminada a conservar las propiedades físicas

de una institución o empresa, con el fin de operar en forma satisfactoria y a un costo

razónale.

2. ¿Por qué es importante el mantenimiento en la industria?

Porque ayuda a conservar la planta física en óptimas condiciones de operación y

garantizar que la producción no sea interrumpida por paros imprevistos.

3. ¿Quiénes deben de participar en el mantenimiento?

Personal de mantenimiento, operación y de construcción.

4. ¿Cuál es el objetivo del mantenimiento industrial?

-Lograr disponibilidad de equipos e instalaciones requeridas

-Conservar y prolongar la vida útil de equipos e instalaciones

-Incrementar la seguridad del personal involucrado en la producción, así como en

equipos e instalaciones.

-Reducir costos

5. ¿Qué significa TPM?

Mantenimiento productivo total.

6. ¿Por qué es importante la detección de fallas?

Es importante para poder darle mantenimiento a tiempo a la maquinaria, edificios,

en general a cualquier cosa que lo necesite y evitar un paro laboral o un accidente.

7, 8, 9 al final de las preguntas

11. Estable y compara diferentes definiciones en el ámbito del mantenimiento

12. Delimita el campo de actuación del mantenimiento para las acciones, los niveles,

las capacidades y las organizaciones.

Funciones primarias

13. Define los tipos de mantenimiento y su influencia en el campo de mantenimiento:

- Mantenimiento correctivo: Consiste en corregir los errores del equipo conforme

vayan apareciendo por el uso y el desgaste. Pueden ser planificados, cuando ese

desgaste se ha previsto y en el plan de mantenimiento industrial ya se tiene en

cuenta. O no planificados, cuando el defecto ocurre en un momento inesperado o

antes de lo previsto.

- Mantenimiento preventivo: Consiste en una intervención sistemática del equipo,

aunque este aún no haya dado señas de desgaste o error.

- Mantenimiento predictivo: Este es uno de los tipos de mantenimiento industrial que

más requieren de un correcto plan de mantenimiento industrial. Hace un análisis

constante del equipo para poder descubrir si las variables de la maquinaria cambian

y predecir las averías y los errores antes de que se produzcan.

- Mantenimiento Productivo Total (TPM): es un sistema de gestión en plantas

manufactureras creado en Japón, que crea un enfoque de colaboración entre todas

las partes interesadas dentro de una empresa especialmente entre los operarios y

los técnicos de mantenimiento.

14. Establece cuales son los parámetros que influyen en el mantenimiento:

Los parámetros de mantenimiento son: confiabilidad, mantenibilidad y

disponibilidad. Estos se relacionan con el comportamiento del equipo de la siguiente

manera:

-La confiabilidad se obtiene en base en los tiempos de operación del equipo o

sistema.

-La mantenibilidad se estima con los tiempos fuera de servicio del equipo o sistema.

-La disponibilidad es un parámetro que se calcula o estima a partir de los dos

anteriores.

15. Explica que son los programas de mantenimiento:

Son una base de datos que contienen la información de los activos de la empresa y

las operaciones de mantenimiento, lo que facilita la realización de estas tareas de

manera segura y eficaz, además de simplificar la toma de decisiones al utilizarlo

como herramienta de gestión.

FALLAS

Las fallas en el mantenimiento son eventos inesperados que implican el mal

funcionamiento o el cese en las funciones de los equipos, lo que impacta

directamente en la productividad de una empresa

Un dispositivo, equipo, instalación o sistema falla cuando deja de proporcionar la

función para la cual fue diseñado o instalado, o cuando aparecen efectos no

deseados opuestos a las especificaciones de diseño originales de construcción o

instalación.

Los tipos de fallas más comunes pueden ser evitadas con un plan de mantenimiento

basado en acciones preventivas y la ayuda de un Software de Mantenimiento para

monitorear y prever todo tipo de riesgos.

Se clasifican en:

FALLAS TEMPRANAS:

➢ SE PRESENTAN AL INICIO DE LA VIDA UTIL DEL BIEN

➢ PUEDE SER OCACIONADO POR DEFICIENCIA EN LOS MATERIALES,

ERRORES DE DISEÑO O DE MONTAJE

FALLAS ADULTAS:

➢ SUELEN PRESUNTARSE DURANTE LA VIDA UTIL DEL BIEN DEBIDO A

LAS CONDICIONES DE OPERACIÓN

➢ OCURREN CON MAYOR LENTITUD QUE LAS TEMPRANAS

FALLAS TARDIAS:

➢ OCURREN FUERA DE LA VIDA UTIL DEL BIEN, CUANDO LAS

CONDICIONES DE OPERTIVIDAD SE HAN TERMINADO

FALLAS EXCEPCIONALES:

➢ SE ORIGINAN POR SECESOS FUERA DE LAS ESPECIFICACIONES

TÉCNICAS O POR CONDICIONES INESPERADAS COMO:

SOBRECARGAS, PROBLEMAS DE ALIMENTACION Y FORZAMIENTO EN

EL EQUIPO, ENTRE OTRAS

GENERALMENTE, ELIMPACTO SE TRADUCE EN:

➢ COSTOS DE REPARACIÓN.

➢ TIEMPO DE INACTIVIDAD TOTAL.

➢ IMPLICACIONES PARA LA SALUD Y LA SEGURIDAD.

➢ IMPACTO EN LA PRODUCCIÓN Y LA PRESTACIÓN DE SERVICIOS.

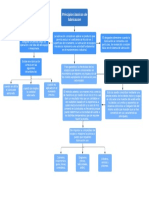

Fallas en el

mantenimiento.

Las fallas en el mantenimiento son

eventos inesperados que implican el

mal funcionamiento o el cese en las

funciones de los equipos, lo que

impacta directamente en la

productividad de una empresa.

No registrar

Mantenimiento No realizar el matenimiento Poca o nula

Mantenimiento

nulo o mantenimiento de fallas ni cultura de

exesibo.

inadecuado prebentivo. monitoriar. mantenimiento

Operarios mal

capasitados. Escases de

La rutina de mantenimiento responda a la una cultura organizacional de trabajo

personal o Emergencias o

ausencias accidentes. Sobreexponer un equipo a revisiones y

condición real de cada activo, la empresa y cuidado de los activos desciende a

El mantenimiento preventivo es la primera diseñe un protocolo de mantenimiento,

inesperadas. tarea que debes planificar cuando tus metas ajustes que no necesita puede suponer los trabajadores proveniente de los

Trabajadores que tienen bajo su condensado en un manual, que contemple el

son: reducir los costos de energía y riesgos. uso real de la maquinaria, integrando las

mandos superiores.

responsabilidad un equipo deben

recibir capacitación en profundidad mantenimiento, tener menos averías, pautas del manual del fabricante.

sobre los procedimientos operativos disminuir el tiempo de inactividad.

El no contar con planes de

más adecuados para cada

casoCuando no es así, fallas que a mantenimiento de

El operario experto puede no estar

simple vista son fáciles de solucionar emergencia y, al producirse

disponible para efectuar un Cada vez que se desarma una máquina El monitoreo continuo se basa en los datos de los

pueden conducir a problemas críticos arreglo, y esto se debe contemplar

eventos inesperados,

Se trata de efectuar tareas regulares y periódicas de para darle mantenimiento, piezas sensores para establecer una línea de base de cómo

para la empresa. en una planificación de resulta imposible gestionar

trabaja la máquina de forma óptima. A partir de estos

mantenimiento para evitar delegar adecuadamente el revisión y ajuste para evitar incurrir en el delicadas pueden averiarse y, con el datos, podremos detectar cambios sutiles en el

el trabajo a una persona sin la problema. mantenimiento correctivo. tiempo, esto genera fallas.

preparación necesaria.

rendimiento de los equipos y predecir a tiempo

Muchas empresas comenten el error de ignorar el El error está en planificar sin tener en averías y fallas.

mantenimiento regular cuando todo parece ir bien, cuanta la realidad operativa del activo.

una pésima decisión a largo plazo.

También podría gustarte

- Mapa ConceptualDocumento1 páginaMapa ConceptualCesar GonzalezAún no hay calificaciones

- Pendulo InvertidoDocumento4 páginasPendulo InvertidoCesar GonzalezAún no hay calificaciones

- Pendulum LabDocumento4 páginasPendulum LabCesar GonzalezAún no hay calificaciones

- Conservation of Mechanical Energy in RollercasterDocumento4 páginasConservation of Mechanical Energy in RollercasterCesar GonzalezAún no hay calificaciones

- Herencia y PolimorfismoDocumento14 páginasHerencia y PolimorfismoCesar GonzalezAún no hay calificaciones

- Static JavaDocumento7 páginasStatic JavaCesar GonzalezAún no hay calificaciones

- Tarea 8 de Etiqueta y ProtocoloDocumento4 páginasTarea 8 de Etiqueta y ProtocoloElayne Mota MuñozAún no hay calificaciones

- PROYECTO - Obtención de JabónDocumento23 páginasPROYECTO - Obtención de JabónNancy AngAún no hay calificaciones

- Muestreo Aleatorio SimpleDocumento6 páginasMuestreo Aleatorio SimpleCamilo PannesAún no hay calificaciones

- Sistema Ward LeonardDocumento5 páginasSistema Ward LeonardMary CorralAún no hay calificaciones

- Crímenes Y Delitos de Alta Tecnología, Ley 53-07Documento15 páginasCrímenes Y Delitos de Alta Tecnología, Ley 53-07Noe Del Carmen CAún no hay calificaciones

- Los DronesDocumento5 páginasLos Dronesfatima acostaAún no hay calificaciones

- Control de Calidad en EdificacionesDocumento16 páginasControl de Calidad en EdificacionesJob AguilarAún no hay calificaciones

- PC Jorgequus 1 - HALLIBURTON Manual de Operaciones de Tuber+¡a Flexible PDFDocumento325 páginasPC Jorgequus 1 - HALLIBURTON Manual de Operaciones de Tuber+¡a Flexible PDFpastor velasquez50% (2)

- Resumen Asistencia Del Docente ESPINOZA PAREDES RAFAEL LEONARDODocumento1 páginaResumen Asistencia Del Docente ESPINOZA PAREDES RAFAEL LEONARDOWilmar HuaccachiAún no hay calificaciones

- Apuntes RecursamientoDocumento51 páginasApuntes RecursamientoCesar SanchezAún no hay calificaciones

- Introduccion Al SQLDocumento14 páginasIntroduccion Al SQLfergieleidyAún no hay calificaciones

- Tema 5 Motores de Fondo PDM SDocumento17 páginasTema 5 Motores de Fondo PDM SLonny Logann Rojas SolisAún no hay calificaciones

- Ventiladores RadialesDocumento3 páginasVentiladores RadialesPRAYME SACAún no hay calificaciones

- Importancia Del Mantenimiento Correctivo en Una PCDocumento2 páginasImportancia Del Mantenimiento Correctivo en Una PCfunnyanother2403Aún no hay calificaciones

- Microeconoma 140917150531123Documento13 páginasMicroeconoma 140917150531123Jairo Janampa DelgadoAún no hay calificaciones

- Solución Constructiva HERMETICIDAD en Ductos de VentilaciónDocumento3 páginasSolución Constructiva HERMETICIDAD en Ductos de VentilaciónAlonso Enrique Peña ReyesAún no hay calificaciones

- Función Mediadora Del Docente PDFDocumento7 páginasFunción Mediadora Del Docente PDFMARCO ANTONIO IBARRA CONTRERASAún no hay calificaciones

- TORNO DE PARES MONTADOS P35 - (Mapa de La Base) PDFDocumento1 páginaTORNO DE PARES MONTADOS P35 - (Mapa de La Base) PDFAngel CiarbonettiAún no hay calificaciones

- Monografia Estudiante e LearninDocumento22 páginasMonografia Estudiante e LearninMarcelo AruquipaAún no hay calificaciones

- Manual Scooby80Documento39 páginasManual Scooby80Emi Marengo100% (1)

- Calculo de Carga Con Diagrama UnifilarDocumento4 páginasCalculo de Carga Con Diagrama Unifilarnelsonandarcia100% (1)

- Tesis Diseño de Una Helice para HelicopterosDocumento40 páginasTesis Diseño de Una Helice para HelicopterosGorge ChechoiAún no hay calificaciones

- Actividad 4 - Teoría de La Organización - CONSTRUCCIÓNDocumento6 páginasActividad 4 - Teoría de La Organización - CONSTRUCCIÓNSari HernándezAún no hay calificaciones

- Plantilla Metrado de Estructuras - Olivos 2 Innova SchoolDocumento17 páginasPlantilla Metrado de Estructuras - Olivos 2 Innova SchoolNehemias MaquinAún no hay calificaciones

- Transporte-Carguío y Tapado de Pozos en Mina ActiDocumento32 páginasTransporte-Carguío y Tapado de Pozos en Mina ActiAlexander Cruz MauricioAún no hay calificaciones

- Conceptos Basicos de Instrumentacion y ControlDocumento19 páginasConceptos Basicos de Instrumentacion y ControlAsahel NuñezAún no hay calificaciones

- Laboratorio 5Documento3 páginasLaboratorio 5pachasperu9Aún no hay calificaciones

- Resumen - PymesDocumento2 páginasResumen - PymesLeonardo Andrade100% (1)

- Procedimientos Operacionales y de Emergencia Piper PA-23 - 2021Documento11 páginasProcedimientos Operacionales y de Emergencia Piper PA-23 - 2021Nadia SaguierAún no hay calificaciones

- Diagrama de GanttDocumento12 páginasDiagrama de GanttGeovany RodriguezAún no hay calificaciones

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Ciencia de datos: La serie de conocimientos esenciales de MIT PressDe EverandCiencia de datos: La serie de conocimientos esenciales de MIT PressCalificación: 5 de 5 estrellas5/5 (1)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Scrum Las Estrategias del Juego: Es Póker, No AjedrezDe EverandScrum Las Estrategias del Juego: Es Póker, No AjedrezCalificación: 5 de 5 estrellas5/5 (1)

- Aprende a Modelar Aplicaciones con UML - Tercera EdiciónDe EverandAprende a Modelar Aplicaciones con UML - Tercera EdiciónCalificación: 2 de 5 estrellas2/5 (1)

- Python Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWAREDe EverandPython Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWARECalificación: 4 de 5 estrellas4/5 (13)

- Aprender HTML5, CSS3 y Javascript con 100 ejereciosDe EverandAprender HTML5, CSS3 y Javascript con 100 ejereciosCalificación: 5 de 5 estrellas5/5 (2)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- El Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenDe EverandEl Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenCalificación: 5 de 5 estrellas5/5 (8)

- Conquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesDe EverandConquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesCalificación: 4.5 de 5 estrellas4.5/5 (2)