Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Articulo

Articulo

Cargado por

Jhon WilliamsDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Articulo

Articulo

Cargado por

Jhon WilliamsCopyright:

Formatos disponibles

ANÁLISIS DEL COMPORTAMIENTO DE RECUBRIMIENTOS DE GALVANIZADO

ANTE LA VARIACIÓN DE CONDICIONES DE OPERACIÓN

Manuel Pinzón Candelario 1, Miguel Angel Malaver Rivera2

1SENA Regional Risaralda-Tecnoacademia, 2 Universidad Tecnológica de Pereira

RESUMEN

El actual trabajo presenta el análisis del efecto de la temperatura, la corriente y el tiempo de

exposición al baño electrolítico en recubrimientos obtenidos con el proceso de electrodeposición

de Zinc sobre láminas de acero cold rolled. Para tal fin, se depositaron recubrimientos que se

caracterizaron en términos de su espesor, dureza, adherencia y resistencia a la corrosión. A partir

del análisis estadístico de los resultados experimentales se determinaron los rangos óptimos de

operación para obtener los valores máximos de cada una de las características evaluadas. Se pudo

concluir que los parámetros más influyentes en la calidad del recubrimiento son el tiempo y la

corriente. Adicionalmente se presentan las gráficas que relacionan las variables (tiempo,

temperatura y corriente) con el espesor obtenido, lo cual permite diseñar el proceso de

galvanizado según las necesidades requeridas.

Palabras clave: Electrodeposición, zincado electrolítico, corriente, corrosión, adherencia.

ABSTRACT

This work presents the analysis of the temperature, current and exposure time effect to the

electrolytic bath in coverings obtained with the process of Zinc electroplating on steel laminae

cold rolled. For such aim, coverings were deposited that were characterized in terms of their

thickness, hardness, adhesion and corrosion resistance. From the statistical analysis of the

experimental results the optimal ranks of operation were determined to obtain the maximum

values of each one of the evaluated characteristics. It was possible to be concluded that the most

influential parameters in the quality of the covering are the time and the current. Additionally the

graphs appear that relate the variables (time, temperature and current) with the obtained

thickness, which allows to design the galvanized process of according to the required needs.

Keywords: Electrolytic, current electroplating, current, corrosion, adhesion.

l. INTRODUCCIÓN garantizaran la calidad de los recubrimientos

depositados, por lo cual se propuso la

El galvanizado es el depósito electrolítico de metodología que aquí se presenta.

una capa fina de metal sobre un objeto. El

cátodo es el objeto a ser cubierto y el 2. METODOLOGÍA

electrolito es una solución acuosa de una sal

del material galvanizante. El metal se Inicialmente se cortaron probetas de 5x6 cm

deposita en el cátodo por reducción de los de acero AISI/SAE 1020 calibre 20 para ser

iones en la solución del electrolito. Estos galvanizadas en cada uno de los ensayos

cationes son aportados por una sal agregada o programados, esto para un área a recubrir de

por la oxidación del ánodo que está hecho del 60 cm2.

metal a depositar [1]. Las variables operativas seleccionadas para

Para la operación de los procesos se han el estudio y análisis son: temperatura del

establecido los valores de las variables baño, corriente y tiempo de exposición. La

operativas a partir de información secundaria evaluación de la calidad del galvanizado se

tomada de referencias bibliográficas y con la realizará mediante su caracterización

asesoría de empresarios expertos en el tema. determinando: el espesor de capa, la micro

Sin embargo, no se habían determinado los indentación Vickers, su adherencia y el

valores óptimos de estas variables que comportamiento a la corrosión en cámara de

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

12

niebla salina.

Para la formulación del diseño experimental

se utilizó el programa StatGraphics

Centurion XV, que adicionalmente fue la

herramienta para realizar el análisis

estadístico de los resultados. Para el

desarrollo de la etapa experimental se plantea

un diseño factorial, que permitirá establecer

la manera en que las variables afectan los

valores de respuesta, que en este caso son las

propiedades del recubrimiento. El análisis

factorial no solo permite estudiar la

incidencia que cada variable presenta

individualmente, sino que muestra los efectos

que tienen las interrelaciones de éstas. En la

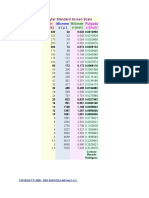

Tabla 1 se muestran los valores ingresados al

software estadístico los cuales constituyen las

condiciones de las pruebas.

Variable Nivel Valor Figura l. Etapas de la preparación superficial de

muestras previas al galvanizado.

Temperatura Mínimo 40 º C

Medio 45 º C - Tratamiento mecánico: desengrase con un

Alto 50 º C paño, seguido de un pulido con una lija 320.

Intensidad de Mínimo 3.0A

corriente Medio 3.5 A - Desengrase por inmersión: libera la pieza

Alto 4.0A de grasas saponificables; ésta se agita durante

Tiempo Mínimo l 0min 15 minutos sumergiéndola en el baño.

Medio 12 min Cantidad

Alto 14 min Proceso Componente

por litro

Tabla 1. Niveles y valores de las variables Desengrase Soda cáustica 40 g

experimentales. por Carbonato sódico 25 g

inmersión Fosfato Trisódico 10 g

Algunos de los reactivos y electrolitos

Metasilicato sódico 10 g

utilizados fueron donados por la Empresa

BYCSA S.A. del sector de recubrimientos. Glicerina 2g

Generalmente, la composición exacta de los Decapado BYCOXAC 50 e.e.

baños y químicos comerciales es secreto INNEX500 5 e.e.

industrial, pero las funciones generales de los Desengrase Kleanex 8 1N 70 g

componentes se conocen bien. electrolítico

Neutralizado Ácido clorhídrico 100 g

PREPARACIÓN SUPERFICIAL DE MUESTRAS PREVIA Tabla 2. Composición de los baños para preparación

AL PROCESO DE RECUBRIMIENTO ELECTROLÍTICO. superficial de muestras, previa a la electrodeposición

de Zn [2].

Para obtener un resultado satisfactorio al

depositar un metal sobre un substrato es - Enjuague: Los enjuagues en estos procesos

necesario llevar a cabo procedimientos se hacen por medio de agua en tanques

previos al recubrimiento. En la Figura 1 se separados para evitar el arrastre de sustancias

resumen los pasos que se siguieron para la a los procedimientos siguientes. [3]

preparación superficial de las probetas y en la

Tabla 2 se presenta la composición de los - Decapado: Se realiza para eliminar capas de

baños. óxido superficial. Las piezas se sumergen en

la solución agitando de manera ocasional

durante aproximadamente 15 minutos, o

hasta que las capas de óxido desaparezcan

por completo.

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

13

- Desengrase electrolítico: Consiste en un Cantidad por

mecanismo de limpieza de grasas, más rápido Elemento adicionado

y profundo que el tratamiento de limpieza litro

por inmersión sin aplicación de corriente; es Cianuro de zinc 33 g

por esto que se aplica como un paso Cianuro de sodio 20 g

adicional, posterior a la eliminación de grasas Soda caustica 80 g

pesadas y abundantes que se lleva a cabo en Purzinc 4 e.e.

el desengrase por inmersión. El proces_o se BZ 04 (abrillantador) 5 e.e.

realiza durante 60 segundos a una corriente Tabla 3. Composición del electrolito para Zincado.

de 6 Amperios y un potencial de 5 Voltios.

La combinación de las variables presentadas

- Neutralizado: También conocido con el en la Tabla 1 con sus tres niveles da un

nombre de activado, se lleva a cabo como el diseño experimental de 27 combinaciones o

paso final del procedimiento de preparación condiciones operativas para el galvanizado y

de la pieza antes de ser aplicado el de cada combinación se realizó un duplicado,

recubrimiento. Después de haber pasado por lo que conduce a la preparación de 54

el desengrase electrolítico y su respectivo probetas. En la Tabla 4 se presentan a

enjuague, queda una película fina e invisible manera de ejemplo, algunas de las

de óxido que pasiva la pieza disminuyendo combinaciones del diseño experimental.

su conductividad, esto haría necesaria la

aplicación de una corriente mayor para Probeta

Temperatura Corriente Tiempo

aplicar el depósito; además, se debe eliminar (º C) (A) (min)

esta capa de óxido, ya que se puede obte~er 9 50 4,0 10

un recubrimiento con una pobre adherencia. 10 40 3,0 12

Se sumerge la pieza en la solución de 1O a 20 23 45 3,5 14

segundos agitándola manualmente. Tabla 3. Composición del electrolito para Zincado.

Los pasos anteriores se aplicaron a todas las DETERMINACIÓN DE ESPESOR DE RECUBRIMIENW

probetas antes del recubrimiento con Zn. Esta

preparación superficial no se limita solo al El espesor de capa se determinó según la

galvanizado sino que se realiza antes de norma ASTM B767. El objetivo de la

cualquier tipo de electrodeposición. aplicación de los recubrimientos metálicos en

la protección contra la corrosión, es brindar

ELECTRODEPOSICIÓN DEL RECUBRIMIENW DE al metal base una capa que se corroa más

ZINC rápido que el substrato. Una capa gruesa de

recubrimiento metálico, dura más que una

Los baños de recubrimiento electrolítico se capa delgada, es de allí que se desprende la

dividen en ácidos y alcalinos. Los baños importancia de brindar un espe~or ,d_e

ácidos contienen sulfatos, cloruros, recubrimiento adecuado, aunque la vida uttl

fluoroboratos y/o sulfamatos de los metales a de algunas capas metálicas también depende

depositar. Los baños alcalinos se componen de la porosidad.[4] El espesor se calcula a

sobre la base de complejos de hidróxidos o partir del peso, del área y de la densidad o

cianuros. peso específico del depósito utilizando la

El baño utilizado es un baño de medio fórmula:

cianuro o de fuerza media. Para su

W (peso) (l)

preparación se tomaron como base manuales T (espesor)= CA (área).D (peso específico)

suministrados por el fabricante BYCSA S.A.,

obteniéndose un electrolito con la donde C es una constante que depende

composición mostrada en la Tabla 3. La simplemente de las unidades utilizadas; al

empresa BYCSA S.A. recomienda unas utilizar unidades métricas esta ecuación se

condiciones de operación de 40-50 ºC y de 3- transforma en:

4 Amperios. El Zinc empleado par~ los w (g)

ánodos es de alta pureza (99,9% Zn), tienen T (espesor) = 10 A (cmZ). D (2)

geometría rectangular de 12 cm x 1O cm de

lado y 4 mm de espesor. para el caso del Zinc, el peso específico D es

7,125 g/cm2 y para las placas utilizadas el

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

14

área recubierta es de 60 cm2. Con estos suave mediante un movimiento circular sobre

valores y tomando el peso de las placas antes la superficie inferior de los dados y un

y después del revestimiento electrolítico, se movimiento en cruz en el caso de las

obtienen los valores del espesor. probetas.

- Pegado del dado y la probeta: se aplica

DETERMINACIÓN DE DUREZA VJCKERS DEL pegante sobre la superficie limpia del dado

RECUBRIMIENW para luego ubicarlo sobre la superficie de la

muestra. El adhesivo utilizado es de marca

Para el desarrollo de este ensayo se empleó 3M, referencia Scotch- Weld, adhesivo

un equipo de microidentación que cumple CA40; este se deja secar a temperatura

con los requerimientos de la norma ASTM ambiente durante 20 minutos.

E384 "Standard Test Method for - Apertura y cierre en la válvula de la bomba

Microidentation Hardness of Materials". Se hidráulica: se posiciona el dado con el

realizaron tres mediciones y se promediaron actuador del sistema de tracción del equipo y

para cada una de las probetas galvanizadas. se procede a cerrar nuevamente la válvula.

2.5 Determinación de adherencia del - Desprendimiento del dado: paulatinamente

recubrimiento se realiza un movimiento ascendente y

La realización de una prueba de adherencia descendente sobre la palanca de la bomba

tras el proceso de revestimiento indica la hasta lograr que el dado sea desprendido de

fuerza con la que el revestimiento está la superficie.

afianzado en la superficie o en otra capa de - Lectura de resultado: se observa en la

revestimiento, o la fuerza de cohesión de pantalla del equipo expresada en lb/pul2 la

algunos sustratos. En los procedimientos de presión que se requiere para despegar el dado

inspección y mantenimiento se realizan de la superficie.

pruebas rutinarias para poder detectar - Observación sobre el área de la falla: se

posibles defectos del revestimiento. realiza para estimar el porcentaje de película

Para el desarrollo de las pruebas de arrancado y el tipo de falla de la prueba, de

adherencia, también llamadas ensayos de adhesión o cohesión.

tracción, se utiliza el equipo presentado en la Para este ensayo se seleccionó el bloque 1 de

Figura 2 denominado "pull off', el cual probetas, es decir, de la 1 hasta la 27. Las

consiste en un instrumento que mide la demás serán objeto de la prueba de corrosión

fuerza a la cual se desprende un en cámara de niebla salina.

recubrimiento. El equipo utilizado es el 2.6 Ensayo de corrosión en cámara de niebla

"Defelsko® PosiTest® Pull-Off Adhesion salina

Tester", que cumple con los requerimientos Se empleó la cámara de niebla salina del

establecidos en la norma ASTM D 4541 laboratorio de corrosión de la Universidad

"Standard method for pull-off strength of Tecnológica de Pereira, bajo los parámetros

coatings using portable adhesion testers". que indica la norma ASTM-B 117 "Salt

spray test". Las condiciones del ensayo se

citan en la Tabla 5.

Variable Valor

Tiempo 72 horas

Temperatura 35 ±1 ºC

Presión de pulverización 20 psi

pH de la solución 7

Concentración de NaCl en 5% en masa

solución

Tabla 5. Condiciones de operación para el ensayo en

la Cámara de Niebla Salina.

Figura 2. Equipo pull off para medidas de adherencia

[5]. El tiempo de exposición se seleccionó según

la norma ASTM- B-117. A las probetas en la

El procedimiento seguido se resume así: cámara se les realizó seguimiento cada 24

- Preparación superficial: se deben eliminar horas, incluyendo un reporte fotográfico de

las impurezas y grasas utilizando una lija su estado.

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

15

La forma en la que se expresa la cantidad de Figura 3. Se representa graficando el cambio

corrosión que ha sufrido un material, se ha estimado en la respuesta cuando cada uno de

ido acogiendo como un parámetro para medir los factores varía desde su nivel inferior

su calidad. En la actualidad, esta cantidad, se hasta su nivel superior; en este caso, cuando

expresa en unas unidades denominadas MPY la corriente pasa de 3 a 4 A, cuando la

por su sigla en inglés "Miles per year" o temperatura pasa de 40 a 50 ºC y cuando el

milésimas de pulgada de profundidad de tiempo se aumenta desde 1O hasta 14

ataque en un año. No obstante de ser ésta una minutos.

magnitud cuantitativa, genera como resultado Las líneas indican el cambio estimado en el

una calificación cualitativa. La forma de rendimiento conforme cada factor es movido

calcularla es con la ecuación: de su nivel inferior a su nivel superior,

manteniendo constante todos los demás

w factores con un valor a la mitad de sus

MPY=534--- (3)

D .A. T respectivos niveles.

El efecto se define como el valor absoluto de

Donde W es la cantidad de peso perdido la diferencia que existe entre el valor

expresado en miligramos [mg]; D es la máximo y el valor mínimo obtenido de cada

densidad del material [g/cm3] que para el propiedad.

Zinc es 7,13 g/cm3; A es el área expuesta a la Así, en la Figura 3, se resumen los resultados

corrosión expresada en pulgadas cuadradas relacionados con el espesor y se observa que

[in2]; Tes el tiempo de duración de la prueba el efecto principal de la temperatura en el

expresado en horas. espesor de Zinc es una disminución de

0,00046 mm, el de la corriente es una

Las unidades pueden ser expresadas en el reducción de 0,00030 mm y el del tiempo es

sistema métrico y los resultados pueden un aumento de 0,00090 mm.

compararse con la calificación establecida <o,oooil ~ - - - - - - - - - - - ~

para la resistencia a la corrosión, según la

Tabla 6. [2]

31

Resistencia a la MPY mm/año micra/año

corrosión

Sobresaliente <l <0.02 <25

Excelente 1-5 0.02-0.1 25-100

Bueno 5-20 0.1-0.5 100-500 25

23 _ _ _ _ _ _ _ _ _ _ _ _ __

Regular 20-50 0.5-1 500-1000

Malo 50-200 1-5 1000-

3,0 4,0 40,0 50,0 10,0 14,0

5000 Corriente Temperatura Tiempo

Inaceptable 200+ 5+ 5000+

Figura 3. Efectos principales para el espesor del

Tabla 6. Equivalencia en sistema métrico de las MPY recubrimiento en el galvanizado.

y calificación de la resistencia a la corrosión del

recubrimiento.

Se puede concluir que el parámetro que más

3. ANÁLISIS DE RESULTADOS afecta el espesor es el tiempo de operación.

Un segundo análisis es realizado a partir del

El ingreso de los resultados experimentales al diagrama de Pareto estandarizado que

software estadístico permitió observar el muestra los efectos en orden de significancia

efecto de las variables operativas y llegar al decreciente, con una línea para determinar

análisis que se presenta para cada una de las cuáles son estadísticamente significativos.

propiedades analizadas. A continuación se Cualquier barra más allá de la línea vertical

resumen los resultados más relevantes. es estadísticamente significativa en el nivel

de significancia establecido de forma

EFECTO DE VARIABLES OPERATIVAS EN EL ESPESOR predeterminada.

DE RECUBRIMIENTO El resultado de los efectos principales para el

espesor del recubrimiento coincide con el

El análisis se realiza a partir del gráfico de diagrama de Pareto estandarizado de la

efectos principales como el presentado en la Figura 4, que indica que el único factor

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

16

estadísticamente significativo es el tiempo. n empo=14 ,0

Espesor

■ 0,0024-0 ,00248

--

--

C:Tiempo 1 1 □ + - 0,00248-0,00251

- 0,00256-0,0026•

3:Temperatura 0,002 64-0,0027'.

■ 0,00272-0,0028

A:Corriente

0,0028-0,00288

AC ■ 0,00288-0,00291

1 1

■ 0,00296-0,0030•

BC 42 0,003 04-0,0031'.

□

AB - 0,003 12-0,0032

- 0,0032-0,00328

ABC D 3 3,2 3,4 3,6 3,8 4

Corrien1e

O 0,5 1,5 2 2,5 3

Efecto estandarizado Figura 5. Respuesta estim~da para espesor d~l

recubrimiento en el galvamzado para t= 14 mm.

Figura 4. Gráfico de Pareto estandarizado para el

espesor del recubrimiento en el galvanizado.

Para cada valor de tiempo se obtiene un

Posterior a la determinación de los efectos mapa de respuestas estimadas. El análisis

principales se realiza la optimización del anterior se extiende a todas las características

proceso para cada propiedad, buscando las del recubrimiento que fueron analizadas.

condiciones experimentales que dentro del

rango evaluado puedan arrojar los valores Efecto de variables operativas en el valor de

mayores o menores dependiendo de la dureza Vickers del recubrimiento

característica analizada. La Tabla 7 muestra

el punto óptimo para obtener el mayor Resumiendo los resultados obtenidos al

espesor posible dentro los rangos ei:isayad<;>s tomar microindentación Vickers, se observa

y la estimación del espesor obtemdo baJo en la Figura 6 que el efecto principal de la

dichas condiciones. El espesor se estima a temperatura en la dureza del recubrimiento

partir de la ecuación de regresión propuesta. de Zinc es una disminución de 6 HV, el de la

Esoesor óotimo 0,00358256 mm corriente es una reducción de 1,4 HV y el del

Factor Recomendable tiempo es un aumento de 17 HV.

Corriente (1) 3A

Temperatura (T) 40 º C 154

Tiempo (t) 14 min

150

Tabla 7. Valores óptimos para espesor del

recubrimiento en el galvanizado ..

Rl 146 -------

~ 142

Para cada propiedad del recubrimiento se o

138

obtienen los coeficientes de regresión que

proporcionan un modelo ajustado para 134

realizar una estimación previa a partir de la 130 ,:::___ _ _ _ _ _ _ _ _ _ _ _~

ecuación de regresión que se ha ajustado a 3,0 4,0 40,0 50,0 10,0 14,0

los datos. En el caso del espesor, la ecuación Corriente Temperatura Tiempo

es: Figura 6. Efectos principales para la dureza Vickers

del recubrimiento en el galvanizado.

Espesor = 0.000945292 - 0.00104796 * I +

0.000135724 * T + 0.000730863 * t - De igual manera, se presenta el diagrama de

0.00001988 * I * T - 0.00002962 * I * t - Pareto estandarizado de la Figura 7, el cual

0.000022212 * T * t + 0.00000368 * I * T * t coincide con la tendencia de los efectos

(4) principales para la dureza.

Ya que el tiempo es la variable más

significativa, se puede fijar su valor y

aplicando la ecuación (4), se obtienen mapas

que permiten predecir el espesor del

galvanizado en mm, como se muestra en la

Figura 5.

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

17

En la Figura 9, se puede observar que el

efecto principal de la temperatura en la

--

C:TTempo 1 1

B:Temper atura iiiiiiii, ----~ adherencia de Zinc es un incremento de 20

psi, el de la corriente es una disminución de 2

:se

psi y el del tiempo es un aumento de 36 psi.

AC

AB

D 220

■

A :C o:rrie-J"Tt e

.O.BC

D 210

o 2 3

Efecto estandarizado

Figura 7. Gráfico de Pareto estandarizado para la

dureza Vickers del recubrimiento en el galvanizado

Como en el caso del espesor, el factor

significativo estadísticamente es el tiempo de

4 5

190

180 ~ - - - - - - - - - - - -~

/

3,0 4,0 40,0 50,0 10,0 14,0

electrodeposición. Las condiciones para Corriente Temoeratura Tiemoo

obtener el valor óptimo se resumen en la Figura 9. Efectos principales para la adherencia del

Tabla 8. recubrimiento en el galvanizado.

Dureza óptima 162,384 HV El gráfico de Pareto de la Figura 1O, indica

Factor Recomendable que no hay un factor estadísticamente

Corriente (1) 3A

significativo sobre la adherencia y que el que

Temperatura (T)

más afecta esta propiedad es el tiempo.

40 º C

Tiempo (t) 14 min

--

C:Tiem po O +

Tabla 8. Valores óptimos para la dureza Vickers del ABC

recubrimiento en el galvanizado. B:Temperatura

AB -

El modelo ajustado para realizar una AC

estimación previa del valor de dureza a BC 1 1

obtener es:

Dureza - 106.225 + 34.4324 * I +

A: Corriente 1

3.34397* T + 30.526 * t - 0.427167 * I * T O 0,4 0,8 1,2 1,6

Efecto estandariZado

2 2,4

- 4.9386 * I * t Figura 1O. Gráfico de Pareto estandarizado para la

0.48236 * T * t + 0.0791625 * I * T * t adherencia del recubrimiento en el galvanizado

(5)

La adherencia óptima para los

El mapa para predecir la dureza HV del recubrimientos corresponde a su máximo

recubrimiento correspondiente al tiempo valor y las condiciones para que esto suceda

óptimo se muestra en la Figura 8. se muestran en la Tabla 9.

Tiempo~14,0

Adherencia óptima 249,463 psi

50 Dll'eza

- 141,0-142,0 Factor Recomendable

48 - 142,0-143,0

- 143,0-144 ,0 Corriente (1) 3A

144 ,0-145,0

Temperatura (T) 50 º C

- 145,0-146,0

146,0-1 47,0 Tiempo (t) 14 min

- 147,0-148,0

- 148,0-1 49,0 Tabla 9. Valores óptimos para la adherencia del

42 149,0-150,0

recubrimiento en el galvanizado.

- 150,0-151,0

40 ~~~~~~~~~~~~~ - 151,0-152,0 El modelo para estimar el valor de la

3 3,2 3,4 3,6 3,8 4 adherencia es:

Comente

Figura 8. Respuesta estimada para la dureza Vickers

del recubrimiento en el galvanizado para t=14 min. Adherencia 7987.02 - 2169.11 * I -

163.622 * T - 689.472 * t + 44.8667 * I * T

EFECTO DE VARIABLES OPERATIVAS EN EL VALOR

+ 190.083 * I * t

DE ADHERENCIA DEL RECUBRIMIENTO.

+ 14.55 * T * t - 3.95 * I * T * t

(6)

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

18

En la Figura 11 se presenta el mapa para

--

A: Corriente

predecir la adherencia del recubrimiento en el □ +

tiempo óptimo. C:Tiempo

BC

Tiempo=14,O

50 A<llerencia AC -

'

- 180,0-184,0

48 - 184,0-188 ,0 ABLJ

- 188,0-192,0 B:Temperatura •

e! 192,0-196,0

.;. 46

(!1 . 196,0-200,0 ABC □

! 200,0-204,0

!¡¡ 44 - 204,0-208 ,0 O 0,5 1,5 2 2,5 3

1- Efecto estandarizad o

- 208,0-212,0

42 212,0-216,0

Figura 13. Gráfico de Pareto estandarizado para la

- 216,0-220,0

40 • 220,0-224,0 velocidad de corrosión en MPY del recubrimiento en

3 3,2 3,4 3,6 3,8 4

el galvanizado.

Corriente

Figura 11 . Respuesta estimada para la adherencia del

recubrimiento en el galvanizado para t= 14 min. La Tabla 1O muestra el punto óptimo para

obtener el mayor valor de resistencia a la

corrosión posible dentro el rango analizado,

teniendo en cuenta que en el caso de esta

EFECTO DE VARIABLES OPERATIVAS EN EL TIEMPO característica corresponde al mínimo valor de

DE CORROSIÓN EN MPY DEL RECUBRIMIENTO. l\,fPV n11"' ""' ,..,,,,,,.¡,,. nht"'""',.

Velocidad de

6,93186

En la Figura 12, se puede observar que el corrosión óptima

efecto de la temperatura en el valor de MPY Factor Recomendable

es una reducción de 0,4, el de la corriente es Corriente (1) 4A

una disminución de 3 y el del tiempo es un Temperatura (T) 50 º C

decrecimiento de 1 MPY. Tiempo (t) 14 min

11,3

Tabla 10. Valores óptimos para la velocidad de

corrosión en MPY del recubrimiento en el

10,8 galvanizado.

10,3

~

::¡; 9,8

9,3

8,8

~

\ El modelo ajustado para estimar el valor de

MPY relacionado con la velocidad de

corrosión a obtener es:

8,3 ~ - - - - - - - - - - - ~ MPY = - 29.6494 + 3.3615 * I +

3,0 4,0 40,0 50,0 10,0 14,0 0.762486 * T + 6.06955 * t- 0.0217025 * I *

Corriente Temoeratura T iemoo

T - 1.03552 * I * t

Figura 12. Efectos principales para la velocidad de

corrosión en MPY del recubrimiento en el - 0.106967 * T * t + 0.0133013 * I * T * t

galvanizado. (7)

Esta tendencia se comprueba con el diagrama La Figura 14 proporciona una respuesta

de Pareto de la Figura 13 en el que se observa estimada de la velocidad de corrosión

que el único factor estadísticamente dependiendo de las condiciones de operación

significativo en la variación de la velocidad del baño. En ese caso se pretende la

de corrosión es la corriente. ubicación en las zonas de color blanco que

corresponderían a los mínimos valores de la

pérdida de espesor del recubrimiento por

acción de la corrosión.

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

19

Tiempo=14 ,O Se infiere que el recubrimiento ideal es aquel

50 MPY en el que se combinen: buenos valores de

- 9,6-10,0

48 - 10,0-10 ,4 espesor que aseguren su durabilidad para la

~

- 10,4-10 ,8 protección de la pieza, altos valores de

10,8-11,2

~ 46 . 11 ,2-11,6

dureza que proporcionen resistencia al

~ 11 ,6-12 ,0 desgaste y adicionalmente bajas velocidades

! 44 - 12,0-12 ,4

- 1 2 ,4-12 ,8

de corrosión que refuercen su tarea

42 12,8-13 ,2 protectora.

- 13,2-13 ,6 Se concluye entonces, que el tiempo y la

40 ~ === :;::::::::= ~ =-...~~......._~_d - 13,6-14 ,0

corriente son las variables operativas más

3 3,2 3.4 3,6 3,8 4

Corrie11te importantes en el diseño de un proceso de

Figura 14. Respuesta estimada para la velocidad de galvanizado.

corrosión en MPY del recubrimiento en el El análisis estadístico de resultados obtenidos

galvanizado para t= 14 min. a partir de experimentación, permite obtener

herramientas para el diseño y la optimización

del galvanizado

4. CONCLUSIONES La experiencia de los aprendices y la

facilitadora al dirigir una sesión en Clubes de

Para obtener un espesor adecuado de la capa Ciencia 2018: Jugando con la luz y compartir

de Zn electrodepositada, el tiempo de con los asistentes, fue extraordinaria. El

permanencia en el baño durante el proceso es ambiente que se genera por el trabajo

el factor más relevante, presentando mayores colaborativo, en una inmersión de una

valores de espesor al aumentar esta variable. semana, crea lazos entre sus participantes,

La dureza del recubrimiento es afectada de que pueden durar mucho tiempo, como se

manera significativa por el tiempo de evidencia en algunos aprendices que

proceso, al aumentar con el incremento en participaron en años anteriores. Los chicos

dicho factor. del semillero de Robótica ven que su trabajo

Al analizar la adherencia de la capa de Zinc vale la pena y que sus conocimientos pueden

al substrato, no hay un factor que tenga una ayudar a otros jóvenes como ellos, a que se

incidencia estadísticamente significativa; sin interesen por las ciencias aplicadas.

embargo, al comparar el efecto de todos los Por otro lado el proceso de diseño,

factores, es el tiempo del proceso el que tiene construcción, programación, prueba y

una mayor incidencia en la variable documentación usando una metodología

respuesta. definida, ordenada y sistémica, permite que

En el caso del valor de MPY, es la corriente el prototipo mecatrónico realizado responda

el factor que predomina en la respuesta a lo concebido en las fases iniciales. Este

relacionada con la velocidad de corrosión y proceso se ha venido implementando

al observar la incidencia de los demás exitosamente en las sesiones de la Línea de

factores va seguida del tiempo. Robótica de la Tecnoacademia, usando

Para ninguna de las características evaluadas diferentes tipos de herramientas para la

se encuentra la temperatura como un factor creatividad, la innovación y la validación de

relevante. Sin embargo, hay que tener en productos; por esta razón se elige este modo

cuenta que el análisis se aplica para los de prototipado para la experiencia en el Club.

rangos analizados.

Al reunir los efectos de todos los factores La metodología y las herramientas de diseño

sobre las distintas propiedades, se podría e innovación por sí mismas no son de mucha

decir que el resultado del espesor respecto al utilidad, si las personas que las usan no

!iempo es predecible; sin embargo, lo poseen competencias para el trabajo

mteresante es que este aumento vendría colaborativo, entrenamiento creativo básico y

acompañado de mayores valores de dureza y empoderamiento; es por esto que el ambiente

adherencia. Debido a que la corriente tiene generado y la inmersión intensiva de los

un efecto irrelevante en estas propiedades, se Clubes de Ciencia son el escenario perfecto

puede seleccionar a partir de los para la apropiación de los conocimientos

requerimientos de protección contra la científicos y de investigación. Desde la

corrosión de la pieza o componente a Tecnoacademia Risaralda se propone, como

galvanizar. actividad final del 2018, realizar un piloto de

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

20

Clubes de Ciencia por línea, en donde el AND MATERIALS. Standard Test Method

resultado pueda darse a conocer a la for Microidentation Hardness of Materials.

comunidad educativa, los padres de familia y ASTM E 384 - 99E01. Estados Unidos:

el SENA. Se pretende incorporar mas ASTM, 1999. 24 p.

adelante a las sesiones en la Línea de [8] AMERICAN SOCIETY FOR TESTING

Robótica, una mayor intreracción con otro AND MATERIALS. Standard Test Method

tipo de sensores como el infrarrojo y el for Pull-Off Strength of Coatings Using

ultrasonido, para mejorar la experiencia de Portable Adhesion Testers. ASTM D 4541 -

aprendizaje e incluír un diseño de 02. Estados Unidos: ASTM, 2002. 13 p.

experimentos para realizar algunas [9] AMERICAN SOCIETY FOR TESTING

investigaciones por parte de los aprendices AND MATERIALS. Standard Practice for

del semillero de la Tecnoacademia Risaralda, Operating Salt Spray (Fog) Apparatus.

en la línea de Robótica que no solo se limite ASTM B 117 - 03 . Estados Unidos: ASTM,

a realizar competencias de robots, sino que el 2003 . 10 p.

diseño responda a una necesidad existente. [10] KUEHL, Robert. Diseño de

experimentos: principios estadísticos de

5. AGRADECIMIENTOS diseño y análisis de investigación. 2a Ed.

México: Intemational Thomson Editores,

Se hace un especial reconocimiento a la S.A. de C.V., 2015. 666 p.

Universidad Tecnológica de Pereira y al

Servicio Nacional de Aprendizaje SENA -

Tecnoacademia Risaralda, que facilitaron sus

recursos físicos y humanos para la

realización del presente estudio.

6. REFERENCIAS

[1] BLUM, William y George, B.

Galvanotecnia y Galvanoplastia. 3a Ed.

New York: McGraw-Hill, 2016. 527 p.

[2] ANGARIT A, Daniel; CARDONA, Jorge.

Diseño y construcción de un banco para

protección superficial de materiales por

electrodeposición. Universidad Tecnológica

de Pereira, Ed. 2010.150 p.

[3] CNPMLTA, Centro Nacional de

Producción más Limpia. Guía de producción

más limpia para el sector de recubrimientos

electrolíticos en Colombia.

Versión0nline.Http://www.Guias%20de%20

buenas%20pr%C3 ¾A 1cticas%20ambientale

s%20para%20recubrimientos%20electrol%C

3%ADticos.pdf

[4] BURNS, R. M y BRADLEY, W. W.

Recubrimientos protectores de los metales.

la Ed. España: Interciencias, 2016. 680 p.

[5]Http ://www .defelsko.corn/technotes/Dolly

Preparation.htm

[6] AMERICAN SOCIETY FOR TESTING

AND MATERIALS. Standard Guide for

Determining Mass Per Unit Area of

Electrodeposited and Related Coatings by

Gravimetric and Other Chemical Analysis

Procedures. ASTM B 767 - 88 (Reapproved

2001). Estados Unidos: ASTM, 2001. 6 p.

[7] AMERICAN SOCIETY FOR TESTING

CON-CIENCIA Y TÉCNICA ISSN: 2619-5348 Edición No. 3. 2019

21

También podría gustarte

- 3 Manual de Panadería peruana-LCDocumento17 páginas3 Manual de Panadería peruana-LCJosé Alanya Olivares50% (2)

- El Sol Quería BañarseDocumento10 páginasEl Sol Quería BañarsevalevareAún no hay calificaciones

- Temario MetselDocumento7 páginasTemario MetselFredy PeñaAún no hay calificaciones

- Curso Especializado Excel EmpresarialDocumento3 páginasCurso Especializado Excel EmpresarialFredy PeñaAún no hay calificaciones

- Examen de Certificacion Minitab 2021 - BDocumento2 páginasExamen de Certificacion Minitab 2021 - BFredy PeñaAún no hay calificaciones

- Angel Gabriel Avalos Yataco - 4.-Evaluacion de Lectura #1Documento3 páginasAngel Gabriel Avalos Yataco - 4.-Evaluacion de Lectura #1Fredy PeñaAún no hay calificaciones

- Avance - Proyecto de TesisDocumento13 páginasAvance - Proyecto de TesisFredy PeñaAún no hay calificaciones

- GFDocumento4 páginasGFFredy PeñaAún no hay calificaciones

- Fundi ProblemasDocumento14 páginasFundi ProblemasFredy PeñaAún no hay calificaciones

- INFORMESUNMSMDocumento1 páginaINFORMESUNMSMFredy PeñaAún no hay calificaciones

- Optimizacion de Lavar PlatosDocumento6 páginasOptimizacion de Lavar PlatosFredy PeñaAún no hay calificaciones

- Fichas Tecnicas-AvalosDocumento7 páginasFichas Tecnicas-AvalosFredy PeñaAún no hay calificaciones

- Mallas TylerDocumento2 páginasMallas TylerFredy PeñaAún no hay calificaciones

- D80 ExcelDocumento8 páginasD80 ExcelFredy PeñaAún no hay calificaciones

- Electro CobreDocumento101 páginasElectro CobreFredy PeñaAún no hay calificaciones

- Resumen 01Documento5 páginasResumen 01Fredy PeñaAún no hay calificaciones

- Fichas Tecnicas-AvalosDocumento7 páginasFichas Tecnicas-AvalosFredy PeñaAún no hay calificaciones

- Mencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosDocumento2 páginasMencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosFredy PeñaAún no hay calificaciones

- JUSTIFICACIÓN LadyDocumento1 páginaJUSTIFICACIÓN LadyFredy PeñaAún no hay calificaciones

- Medidas AntropometricasDocumento2 páginasMedidas AntropometricaspatataAún no hay calificaciones

- Banco de CondensadoresDocumento10 páginasBanco de CondensadoresRenzo Rodrigo EQAún no hay calificaciones

- Rey de Bengala (Spanish Edition), El - Fahim & Xavier Parmentier & Sophie Le CallennecDocumento16 páginasRey de Bengala (Spanish Edition), El - Fahim & Xavier Parmentier & Sophie Le CallennecamelinaAún no hay calificaciones

- Nueva Concordancia Exhaustiva de StrongDocumento2 páginasNueva Concordancia Exhaustiva de StrongJuan David Uñates VillegasAún no hay calificaciones

- Funes Rull, Ana - TFMDocumento72 páginasFunes Rull, Ana - TFMNone VelascoAún no hay calificaciones

- Monografia ChamanismoDocumento20 páginasMonografia ChamanismoDavid Seclen100% (1)

- HOJA DE RESUMEN - Sika Boom®Documento1 páginaHOJA DE RESUMEN - Sika Boom®YARELIS VILLALBAAún no hay calificaciones

- Repaso 2Documento3 páginasRepaso 2Yulisa Rios VelasquezAún no hay calificaciones

- Reductor de Velocidad de EngranajesDocumento8 páginasReductor de Velocidad de Engranajesmayerly5555Aún no hay calificaciones

- Accidentes de Transito ExposicionDocumento17 páginasAccidentes de Transito ExposicionJuan VivasAún no hay calificaciones

- La Pedagogía Como Ingeniería Social: Luis Facundo Maldonado GranadosDocumento13 páginasLa Pedagogía Como Ingeniería Social: Luis Facundo Maldonado Granadosyli2011Aún no hay calificaciones

- Convertidor Pierce - SmithDocumento4 páginasConvertidor Pierce - SmithWilliamEliezerCl100% (2)

- Leyes de AdaptacionDocumento2 páginasLeyes de AdaptacionAdrianaJuradoAún no hay calificaciones

- Qué Es El CristianismoDocumento2 páginasQué Es El CristianismoCamila Belen Luna VillanuevaAún no hay calificaciones

- Caida LibreDocumento1 páginaCaida LibreCatalina ChaarAún no hay calificaciones

- Abalos, Jorge W. - Bibliografia de Literatura ArgentinaDocumento82 páginasAbalos, Jorge W. - Bibliografia de Literatura ArgentinaGabriel Castro AlanizAún no hay calificaciones

- FairburnDocumento17 páginasFairburnNathal100% (2)

- Tesis de Grado - Raúl Antonio García VillarroelDocumento194 páginasTesis de Grado - Raúl Antonio García VillarroelCelia Gimena Puma VillcaAún no hay calificaciones

- 6° Examen Segundo Trimesrre Profa KempisDocumento9 páginas6° Examen Segundo Trimesrre Profa KempisFatima GuizarAún no hay calificaciones

- La PolisemiaDocumento7 páginasLa PolisemiaKarina Sabogal MorenoAún no hay calificaciones

- SAN VALENTÍN MULTIGRADO?PLANEACIÓN DIDÁCTICA SEMANAL 2024 Esmeralda Te EnseñaDocumento23 páginasSAN VALENTÍN MULTIGRADO?PLANEACIÓN DIDÁCTICA SEMANAL 2024 Esmeralda Te Enseñajimena canastujAún no hay calificaciones

- Manejoactualdelainsuficienciaintestinal PDFDocumento33 páginasManejoactualdelainsuficienciaintestinal PDFAldo Agüero milanesAún no hay calificaciones

- Carta Del CentroDocumento2 páginasCarta Del CentroJosue AcetunAún no hay calificaciones

- Proceso de InyeccionDocumento166 páginasProceso de InyeccionALFONSO TORRES67% (3)

- Doc1 Plan de Cuentas AgroDocumento2 páginasDoc1 Plan de Cuentas AgroSelena MayorgaAún no hay calificaciones

- Herramientas y Claves para Identificar y Solucionar Problemas en Tu EmpresaDocumento3 páginasHerramientas y Claves para Identificar y Solucionar Problemas en Tu Empresadiana paola bernal sanchezAún no hay calificaciones

- Materiales para Trabajar Las EmocionesDocumento7 páginasMateriales para Trabajar Las EmocionesAna CiruelosAún no hay calificaciones

- IV FCE 310 TI Usco Berrocal 2020Documento158 páginasIV FCE 310 TI Usco Berrocal 2020Deysi Analì Acuña DìazAún no hay calificaciones