Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Seminario No. 1 Fundicion y Soldadura - Alejandro Silva Jordanas IM-32 No. 16

Seminario No. 1 Fundicion y Soldadura - Alejandro Silva Jordanas IM-32 No. 16

Cargado por

Alex Silva0 calificaciones0% encontró este documento útil (0 votos)

8 vistas7 páginasSeminario de fundición y soldadura

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoSeminario de fundición y soldadura

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas7 páginasSeminario No. 1 Fundicion y Soldadura - Alejandro Silva Jordanas IM-32 No. 16

Seminario No. 1 Fundicion y Soldadura - Alejandro Silva Jordanas IM-32 No. 16

Cargado por

Alex SilvaSeminario de fundición y soldadura

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

Proyectos Tecnológicos de Fundición y Soldadura

Seminario I:

Proyección de

la Tecnología

de Fundición

Autor: Alejandro Silva Jordanas

IM-32 No: 16

Pieza: Unión universal

Material: Fundición

Peso: 3.2 Kg

Cantidad a producir: 200 piezas.

Tipo de producción según magnitud del volumen de producción: seriada

pequeña.

Proyecte la tecnología de fundición:

a. Seleccione el proceso de fundición de la pieza más adecuado técnico-

económicamente. Fundamente.

b. Seleccione el proceso de fusión de la aleación más adecuado técnico-

económicamente. Fundamente

c. Diseñe el molde de fundición atendiendo a los procesos seleccionados y

el tipo de producción. Fundamente.

d. Represente el molde en dos vistas destacando la posición para el

vertido, las portadas de macho (si lo requiere), la superficie divisora, los

ángulos de salida, la sobre medidas de maquinado y el sistema de

alimentación.

e. Describa el proceso de vertido (precise la temperatura de colada) y

enfriamiento, limpieza y acabado de la pieza fundida.

a- Al valorarlo todo desde un punto de vista de vista técnico económico el

proceso de fundición más adecuado a la petición de producción es el de molde

de arena. Esto es debido a que la pieza no posee una alta complejidad

estructural así que este método cumpliría con los requerimientos para su

fundición, además de ser un método de bajo costo así que económicamente es

ventajoso a la hora de tener en cuenta las condiciones económicas que posee

el país. El material a trabajar es fundición el cual posee una temperatura de

fusión relativamente alta mayor al caso de los aceros u otros materiales, por lo

que el molde de arena es perfecto para ello ya que el mismo es térmicamente

resistente. Al usar este método solo se requeriría cierto acabado luego del

proceso de fundición el cual no será trabajoso debido a la sencillez de la pieza

a elaborar.

b- Para obtener el material deseado con el cuál se elaborará la pieza se debe

de refinar hierro cochino o arrabio, producidos en el alto horno, los que luego

serán transportados para su posterior refinamiento. Al tener en cuenta el

material que es Fundición, el volumen de las piezas y el nivel de producción he

llegado a la conclusión de que el proceso de fundición más acorde a esta

producción es a través de un horno de cubilote, ya que el mismo es de los más

económicos gracias a su bajo costo y es adecuado para la obtención de hierro

fundido al procesar y refinar las materias primas obtenidas del alto horno.

c- A la hora de moldear la pieza la misma brinda cierta facilidad debido entre

otras cosas a su simplicidad y al hecho de que presenta un eje de simetría el

cual permite dividir la pieza en dos mitades idénticas las cuales se ubicarán

cada una en un semimolde, lo cual facilita la tarea de moldeo. La pieza

presenta dos agujeros los cuales en otro caso requerirían el uso de machos

pero en este caso los mismos no sobrepasan los 30 mm de diámetro así que

se elaboraran en posterior maquinado, esto no presenta problema ya que el

material (fundición) entra en la categoría de maquinable. En el diseño del

mismo se tuvieron en cuenta datos como los que serían los ángulos de salida,

las sobremedidas de contracción y las sobremedidas de maquinado. A la hora

de elaborar el sistema de alimentación este se colocó en la posición más

ventajosa a la hora de alimentar la pieza, el mismo cuenta con embudo,

tragadero, respiraderos, escoriador, dos canales de alimentación, dos

mazarotas y las guías, las mazarotas se tuvieron en cuenta a la hora de

colocarlas que debía de ser en superficies que permitieran una facilidad en su

posterior maquinado. Al tener en cuenta el nivel de producción se decidió

colocar un máximo de 5 piezas por molde.

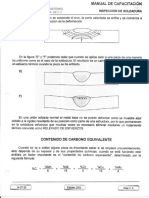

d-

Vista superior

Vista Frontal (A-A)

e- Luego de todo el proceso de diseño del molde y demás se procede al vertido

del material en los moldes previamente preparados. El material en este caso

(fundición) posee una temperatura de fusión relativamente alta, que puede

llegar casi a los 1450°C, la temperatura de colada o vertido debe de ser más

elevada que la de fusión, para que al contacto con las paredes internas del

molde el material no comience a solidificarse antes de tiempo y pueda fluir

libremente dentro del molde y rellenar todas las cavidades que se necesitan,

por lo tanto en este caso se vertería aproximadamente a unos 1500°C. Al tener

una temperatura de colada definida se procede a verter el material en el interior

de los moldes, luego de esto los moldes se disponen a enfriarse para su

posterior desmolde, limpieza y maquinado. Debido a que el método de

fundición elegido es el de moldeo por arena el proceso de desmolde se basa

en romper los moldes para obtener las piezas que están en su interior, ya el

molde queda inutilizable peo la arena es perfectamente reciclable y se usará

para futuros moldeos. Luego del desmolde se procede a la limpieza y

maquinado de las piezas. En este proceso se retiran las mazarotas las cuales

en el proceso de diseño fueron colocadas en superficies que faciliten esta

tarea, se retira el sistema de alimentación, se revisa la pieza en busca de

imperfecciones que puedan ser arregladas a través de maquinado y demás; y

por último se le realizan los dos agujeros que lleva la pieza a través de

maquinado.

También podría gustarte

- Procedimiento de Montaje e Inspeccion de Estructuras MetalicasDocumento6 páginasProcedimiento de Montaje e Inspeccion de Estructuras MetalicasAdrian GonzalezAún no hay calificaciones

- PST Corte y Soldadura PDFDocumento17 páginasPST Corte y Soldadura PDFDenisse Jara PinoAún no hay calificaciones

- Soldadura ElectricaDocumento27 páginasSoldadura ElectricaEddy Moises Vilca ChambillaAún no hay calificaciones

- Criterio Inspeccion Visual Aws D1.1 PDFDocumento1 páginaCriterio Inspeccion Visual Aws D1.1 PDFwilialexis7710% (1)

- Trabajo Practico IDocumento24 páginasTrabajo Practico ICecilia Gatica100% (3)

- Guia Del Operador Mars 100 PDFDocumento111 páginasGuia Del Operador Mars 100 PDFJuan Luis67% (3)

- Aditamentos Utilizados en Ortodoncia Primer SemestreDocumento13 páginasAditamentos Utilizados en Ortodoncia Primer Semestrec6sar6daniel6mart6ne100% (4)

- Unidad 4. Robotica. Sistemas de Control y Motores de ImpulsiónDocumento39 páginasUnidad 4. Robotica. Sistemas de Control y Motores de ImpulsiónAlberto CarranzaAún no hay calificaciones

- Examen de Diagnostico BÁSICODocumento5 páginasExamen de Diagnostico BÁSICOJosé Juan Jiménez AlejandroAún no hay calificaciones

- Lista de Chequeo MecanizadoDocumento21 páginasLista de Chequeo MecanizadoPabloo AndrezzAún no hay calificaciones

- Soldador, Carpintero MetalicoDocumento75 páginasSoldador, Carpintero MetalicoMauricio Esteban Galindo Villarroel100% (1)

- Ferrocarriles Actividad 5Documento35 páginasFerrocarriles Actividad 5Angel CastilloAún no hay calificaciones

- Estudio Comparativo, Estructural y de Costes en Cubiertas Metálicas Ligeras de Grances LucesDocumento300 páginasEstudio Comparativo, Estructural y de Costes en Cubiertas Metálicas Ligeras de Grances Lucesplanoyescala92% (13)

- Procedimientos para Trabajo en CalienteDocumento5 páginasProcedimientos para Trabajo en CalienteFrank TiconaAún no hay calificaciones

- Electrodo 6013Documento1 páginaElectrodo 6013Severino AcostaAún no hay calificaciones

- Certificacion END Inspecciones Visuales Nivel I y IIDocumento7 páginasCertificacion END Inspecciones Visuales Nivel I y IIdarkkratosAún no hay calificaciones

- ACU Cerco de Protección CentralDocumento5 páginasACU Cerco de Protección CentralteresaAún no hay calificaciones

- Fmec0109.mf1152 3.uf0870Documento3 páginasFmec0109.mf1152 3.uf0870tomas ercorecaAún no hay calificaciones

- Manual VT 2-2Documento46 páginasManual VT 2-2Antonio LoretoCortesAún no hay calificaciones

- AACTIVIDAD de APRENDIZAJE 1. Análisis y Propuesta de Mejora de ProcesosDocumento10 páginasAACTIVIDAD de APRENDIZAJE 1. Análisis y Propuesta de Mejora de ProcesosAlexander LoganAún no hay calificaciones

- PROYECTO 1brenDocumento14 páginasPROYECTO 1brenSNACK LA TRNAQUITAAún no hay calificaciones

- Tesis PulpeadoraDocumento274 páginasTesis PulpeadoraHannDy AlDair100% (1)

- Lincoln IMS266Documento23 páginasLincoln IMS266Carlos IrabedraAún no hay calificaciones

- Automotive SPADocumento8 páginasAutomotive SPARuben Dario Mamani ArellanoAún no hay calificaciones

- Estudio de Riesgos PucallpaDocumento72 páginasEstudio de Riesgos PucallpaErnesto SamameAún no hay calificaciones

- HDS Electrodos E 6013Documento3 páginasHDS Electrodos E 6013ARMANDO ROJASAún no hay calificaciones

- 1.2 SSO-P-0485-C2 Rev 02 PETS Camb. Raspadores Fajas C2Documento34 páginas1.2 SSO-P-0485-C2 Rev 02 PETS Camb. Raspadores Fajas C2Luis AndradeAún no hay calificaciones

- Enet - Planificación 2024 Dibujo y Elementos de MaquinaDocumento4 páginasEnet - Planificación 2024 Dibujo y Elementos de Maquinajuan ogas ogasAún no hay calificaciones

- Rendimiento Del Cordón de SueldaDocumento4 páginasRendimiento Del Cordón de SueldaEdwin Cr GAún no hay calificaciones

- Colpatria Apu Puerta VentanasDocumento21 páginasColpatria Apu Puerta VentanasAlexander ArcilaAún no hay calificaciones