Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Reduccion de Tamaños

Cargado por

ALFREDO VERA MACIASTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Reduccion de Tamaños

Cargado por

ALFREDO VERA MACIASCopyright:

Formatos disponibles

Trituradoras de Acción Continua.

Trituradoras Giratorias o Cónicas

Existen dos tipos fundamentales de trituradoras giratorias: las denominadas de eje

vertical y apoyo superior, y las de eje vertical y apoyo inferior.

Trituradora de eje vertical y apoyo superior

Esta trituradora cuenta con una mandíbula fija (2) anular, con sus

correspondientes placas de trituración, y una mandíbula móvil (1), en forma de

cono, con la base en la parte inferior. El cono triturador (1), va montado sobre un

eje vertical (3) el que tiene una articulación (7) en su parte superior.

La parte inferior del eje va montada excéntricamente (4) a una corona dentada (5),

la que gira merced al accionamiento de un motor (8), a través de un eje y un piñón

(6) (ver Figura N°8).

Como consecuencia del giro de la corona, que el eje es excéntrico respecto a la

misma y, además, del apoyo articulado superior (7), el eje y, por consiguiente el

cono triturador, describen un movimiento cónico, con base en la corona y vértice

en el apoyo superior. De esta forma el cono triturador se va acercando y alejando

en forma continua de la mandíbula fija y triturando el mineral. Este se alimenta por

la parte superior (9), por la boca de entrada y sale de la maquina por gravedad en

la parte inferior (10), por la abertura de salida. En razón del movimiento del cono

triturador, la maquina a cada 72.02 – 92.02 Industrias I Trituración 18 instante

tendrá dos aberturas de entrada extremas, una máxima y una mínima y otras

tantas de salida, la de cierre máximo y de cierre mínimo.

En la Figura N°8 se ha detallado el corte A-A, donde se puede observar cómo

trabaja el cono triturador (1) ejerciendo una fuerza (11) sobre las piedras, mientras

que la mandíbula fija (2) ejerce las reacciones (12), por lo que la piedra es

sometida a un esfuerzo de flexión y se rompe, luego sigue apretando el cono

sobre la piedra y ejerce un esfuerzo de compresión, que es el más importante,

apretándola contra la mandíbula fija. En estas trituradoras, al igual que en las de

mandíbulas, el esfuerzo que prevalece en la rotura de las rocas es el de

compresión, pero el de flexión es más importante que en las trituradoras de

mandíbulas.

Estos trituradores se fabrican en distintas dimensiones que la permiten trabajar en

las tres etapas de trituración: primaria, secundaria y terciaria. Los materiales

utilizados son similares a los que se emplean en las trituradoras de mandíbulas.

En algunos casos la transmisión del motor se hace a través de correas que

acoplan el eje con la polea.

Figura No 8. Esquema Trituradora giratoria de eje vertical y apoyo superior

Figura No 9. Esquema Comparación Trituradoras giratorias de eje vertical y apoyo

superior.

Trituradora de eje vertical y apoyo inferior

Esta trituradora cuenta con una mandíbula fija (2) y con un cono triturador en

forma de hongo (1) que va montado sobre un eje (3) que se encuentra ligeramente

inclinado respecto a la vertical. En la parte inferior el eje se apoya sobre una

corona (5) la que gira por la acción de motor (8) acoplado a un piñón (6) (ver

Figura N°10).

La inclinación del eje hace que el cono triturador se acerque y se aleje de la

mandíbula fija, y de esta forma puede triturar las rocas.

La boca de entrada (9) está en la parte superior y la de salida del material en la

inferior (10). Estas trituradoras se utilizan para efectuar la trituración secundaria y

terciaria.

Figura Nº 10. Esquema Trituradora giratoria de eje vertical y a poyo inferior.

Figura Nº 11. Corte Trituradora giratoria de eje vertical y apoyo inferior

2.3.1.2.1 Selección de Mantos para Trituradoras Giratorias Las Trituradoras

Giratorias poseen una mandíbula fija sujeta a la carcasa y una móvil sujeta al

rotor, realizadas en aceros al manganeso de alta resistencia, también llamadas

mantos, las mismas constituyen las piezas de desgaste de la máquina. Para un

mismo modelo de triturador existen diversos tamaños de mantos que otorgan

variadas configuraciones a la trituradora.

La selección del tipo de manto está condicionada, para un modelo de trituradora,

por el tamaño de los productos de alimentación, ya que la apertura de entrada de

la trituradora queda determinada por la elección. La misma aumenta en los mantos

medio finos respecto a los medios (Ver Figura Nº 12) y así sucesivamente de

izquierda a derecha.

Esta ventaja entregada por los mantos finos esta contrarrestada por una menor

superficie de trituración, lo que ocasiona un mayor desgaste y una consecuente

menor duración del manto.

La elección del tipo de manto en sistemas de trituración de más de un equipo,

cuando la trituradora es alimentada con la descarga de otra trituradora, representa

una solución de compromiso entre los costos de mantenimiento y recambio del

mismo y la reducción del tamaño del equipo anterior, por disminución del grado de

reducción requerido del mismo.

Figura Nº 12. Esquema Selección de Mantos para Trituradoras giratorias.

ACLARACIÓN: Los mantos llamados finos en la figura corresponden a los

llamados Course en las tablas de cálculo.

Un quebrantador giratorio puede considerarse como un quebrantador de

mandíbulas troncocónicas, entre las cuales el material es triturado en algún punto

en todo momento. Un cabezal cónico de trituración gira en el interior de una

carcasa en forma de embudo abierta por su parte superior. Tal como muestra la

Figura 11, el cabezal triturador está acoplado a un robusto eje pivotado en la parte

superior de la máquina. Una excéntrica acciona el extremo inferior del eje. Por

tanto, en cualquier punto de la periferia de la carcasa, el fondo del cabezal de

trituración se mueve hacia dentro y hacia fuera de la pared estacionaria. Los

sólidos atrapados en el espacio en forma de V entre el cabezal y la carcasa se van

rompiendo sucesivamente hasta que salen por el fondo. El cabezal de trituración

puede rotar sobre el eje y gira lentamente debido a la fricción con el material que

se tritura. La velocidad típica de un cabezal de trituración es de 125 a 425

revoluciones por minuto. Debido a que alguna de las partes del cabezal de

trituración está actuando en todo momento, la descarga de un quebrantador

giratorio es continua en vez de intermitente como en el caso de un quebrantador

de mandíbulas. La carga sobre el motor es casi uniforme, se requiere menos

mantenimiento que en un quebrantador de mandíbulas y la potencia que se

requiere por tonelada de material tratado es también menor. Los quebrantadores

giratorios más grandes tratan hasta 3500 toneladas/hora. La capacidad de un

quebrantador giratorio varía con la instalación de las mandíbulas, la resistencia de

impacto de la alimentación y la velocidad de giro de la máquina. La capacidad es

casi independiente de la resistencia a la compresión del material que se tritura.

También podría gustarte

- Rendimiento Energetico Beta OxidacionDocumento1 páginaRendimiento Energetico Beta OxidacionALFREDO VERA MACIASAún no hay calificaciones

- Inhibición EnzimáticaDocumento3 páginasInhibición EnzimáticaALFREDO VERA MACIAS100% (1)

- Parámetros de PurificaciónDocumento2 páginasParámetros de PurificaciónALFREDO VERA MACIASAún no hay calificaciones

- Respuestas Tarea 9 Refractometría y PolarimetríaDocumento1 páginaRespuestas Tarea 9 Refractometría y PolarimetríaALFREDO VERA MACIASAún no hay calificaciones

- Respuestas Tarea 7 FluorescenciaDocumento1 páginaRespuestas Tarea 7 FluorescenciaALFREDO VERA MACIASAún no hay calificaciones

- Algunas Propiedades Termodinámicas de Sustancias QuímicasDocumento8 páginasAlgunas Propiedades Termodinámicas de Sustancias QuímicasRubenGutGutAún no hay calificaciones

- Anexo31 M1Documento1 páginaAnexo31 M1ALFREDO VERA MACIASAún no hay calificaciones

- Respuestas Tarea 8 TurbidimetríaDocumento1 páginaRespuestas Tarea 8 TurbidimetríaALFREDO VERA MACIASAún no hay calificaciones

- Tablas de Conversión de Unidades PDFDocumento2 páginasTablas de Conversión de Unidades PDFArturo Cueva GradosAún no hay calificaciones

- Respuestas Tarea 9 Refractometría y PolarimetríaDocumento1 páginaRespuestas Tarea 9 Refractometría y PolarimetríaALFREDO VERA MACIASAún no hay calificaciones

- Propuesta Tecnica Aislamiento PlantaDocumento72 páginasPropuesta Tecnica Aislamiento PlantaJorch Galvan100% (1)

- SuperávitDocumento7 páginasSuperávitsyferAún no hay calificaciones

- Estado Del Arte Sobre El Cambio Climático y Las Aguas SubterráneasDocumento13 páginasEstado Del Arte Sobre El Cambio Climático y Las Aguas SubterráneasJuliana Landinez JaraAún no hay calificaciones

- Secador TunelDocumento10 páginasSecador TunelCristina LopezAún no hay calificaciones

- Evidencia 2 Actividad No. 23Documento10 páginasEvidencia 2 Actividad No. 23Jose Luis Gonzalez100% (3)

- Sinopsis Re-InventateDocumento3 páginasSinopsis Re-InventateJenny Paola Sanchez SanchezAún no hay calificaciones

- No Contristéis Al Espíritu SantoDocumento5 páginasNo Contristéis Al Espíritu SantoAlexander Junior Pocomucha VasquezAún no hay calificaciones

- Cómo Orientamos El Proceso de Apropiación Del Código Escrito en Lengua Originaria Como Lengua MaternaDocumento64 páginasCómo Orientamos El Proceso de Apropiación Del Código Escrito en Lengua Originaria Como Lengua MaternacamilaAún no hay calificaciones

- CENSO 2018 - Fernando TelloDocumento5 páginasCENSO 2018 - Fernando TellocarlitosstrikeAún no hay calificaciones

- Ensayos A Transformadores Monofásico y TrifasicoDocumento146 páginasEnsayos A Transformadores Monofásico y Trifasicorecatuby100% (4)

- Tarea 1 Anualidades - Barreno FernandaDocumento17 páginasTarea 1 Anualidades - Barreno FernandaFernanda BarrenoAún no hay calificaciones

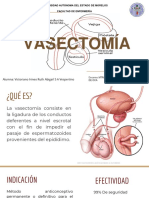

- VASECTOMÍADocumento9 páginasVASECTOMÍARuth Abigail Victoriano IrineoAún no hay calificaciones

- Producción de Metabolitos Secundarios A Partir de Cultivo in VitroDocumento18 páginasProducción de Metabolitos Secundarios A Partir de Cultivo in VitroSofía JaraAún no hay calificaciones

- Organigrama Septiembre 14 de 2020Documento17 páginasOrganigrama Septiembre 14 de 2020Andrea Hernández MAún no hay calificaciones

- Mecanismo de Diferencial Trabajo 6062020Documento7 páginasMecanismo de Diferencial Trabajo 6062020Elias Callisaya TorrezAún no hay calificaciones

- Hoja-Trabajo 5 PDFDocumento2 páginasHoja-Trabajo 5 PDFERICK0% (2)

- 2365Documento2 páginas2365Rolando CastilloAún no hay calificaciones

- Talismanes Rúnico Lo Que Te Hace DiferenteDocumento5 páginasTalismanes Rúnico Lo Que Te Hace DiferenteSanti AgoAún no hay calificaciones

- Ciencia PoliticaDocumento5 páginasCiencia PoliticaThe Mr.ChubaccaAún no hay calificaciones

- Empresa Individual de Responsabilidad Limitada (EIRL)Documento9 páginasEmpresa Individual de Responsabilidad Limitada (EIRL)Diana Masiel Sánchez SantistebanAún no hay calificaciones

- Empresa de Condimentos IleDocumento24 páginasEmpresa de Condimentos IleAlexandra Kali0% (1)

- U R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Documento1 páginaU R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Alex GaviriaAún no hay calificaciones

- Inversión PublicaDocumento39 páginasInversión Publicajuan diegoAún no hay calificaciones

- Unidad 2 - Funciones TrigonométricasDocumento6 páginasUnidad 2 - Funciones TrigonométricasIvàn Darìo ValenciaAún no hay calificaciones

- Eai SoaDocumento10 páginasEai SoaPaula Andrea Gomes BuitragoAún no hay calificaciones

- Examen Bimestral Comunicación - 2do Año Lee I BimestreDocumento4 páginasExamen Bimestral Comunicación - 2do Año Lee I BimestreCristina Malpartida GuardiaAún no hay calificaciones

- Cuadro Comparativo Piaget-Vigo-Bruner PDFDocumento10 páginasCuadro Comparativo Piaget-Vigo-Bruner PDFmarly yesenia ortiz TorresAún no hay calificaciones

- El Pie Diabético Ulcerado, Un Desafío Aún en El Siglo XXIDocumento5 páginasEl Pie Diabético Ulcerado, Un Desafío Aún en El Siglo XXIadreadnalinaAún no hay calificaciones

- Caracterizacion de Proceso Control Interno DisciplinarioDocumento5 páginasCaracterizacion de Proceso Control Interno DisciplinarioCAROLINAAún no hay calificaciones

- Delimitacion Del TemaDocumento12 páginasDelimitacion Del TemaCynthia RodrìguezAún no hay calificaciones