Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1 - Objetivos

1 - Objetivos

Cargado por

aldair pedro pacheco huancaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

1 - Objetivos

1 - Objetivos

Cargado por

aldair pedro pacheco huancaCopyright:

Formatos disponibles

1.- OBJETIVOS.

Introducir en la aplicación de la maquina esmeril de banco para la

maquinación de piezas metalizas.

Manipular la laminadora de planchas tipo calamina o canaletas.

Construir una caja a partir de los fundamentos aprendidos en la materia TEM

100 usando las láminas de calamina y las herramientas vistas en los puntos

anteriores.

2.- INTRODUCCION.

En el siguiente informe daremos a conocer las características y funciones que cumple

un esmeril de banco y pedestal. El esmeril nace a fines del siglo xx cuando la

necesidad de que las piezas metálicas tuvieran un mejor acabado y así cumplir

óptimamente la función de cada pieza. un esmeril es una máquina de operación

manual que su función principal es pulir, cortar metales, y para componer una

soldadura mal proporcionada, las partes que componen el esmeril, (conocido también

como muela) son de granos abrasivos y de un material de goma que los mantiene

unidos. En el año 1830 se utilizó por primera vez el esmeril en la industria mundial.

Fácilmente distinguible en todo taller mecánico, de carpintería, herrería o incluso en el

hogar de muchos aficionados al bricolaje, la esmeriladora es

una herramienta caracterizada no sólo por su utilidad, sino también por su sencillez

3.- MARCO TEORICO.

Existen diversos tipos de esmeriladora y conviene aclarar que, dependiendo del país o

la zona geográfica, esta herramienta también se conoce como amoladora, esmeril

eléctrico, piedra o piedra esmeril. Cualquiera fuere su denominación, se trata de

otra herramienta del mecanizado por abrasión que emplea una muela accionada por un

motor eléctrico. Este es el mismo principio de una rectificadora, pero las diferencias

fundamentales entre una esmeriladora y una rectificadora residen en el hecho de que

la esmeriladora es una herramienta mucho más simple y en la que, al no estar

destinada para el acabado de las piezas, el esfuerzo de corte es muy superior al de

una rectificadora. De acuerdo con la clasificación general podemos destacar cuatro

tipos de esmeriladora:

- Esmeriladora angular: es básicamente una amoladora angular.

- Esmeriladora de banco

- Esmeriladora de pedestal

- Esmeriladora de banda

También existen esmeriladoras especiales, como la esmeriladora de terminales de

tubos, que se utiliza para limpiar terminales de tubo y bordes de placas de manera

rápida y sencilla. Poseen dos muelas pequeñas que se pueden ajustar al grosor de

pared deseado y se utilizan para en carpintería metálica, construcción de aparatos y

calentadores, astilleros, ingeniería mecánica y tuberías, entre otros.

3.1 Esmeriladora de banco.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 1

Es, por lo general, una máquina de pequeñas dimensiones y unos 6 o 7 kg de peso,

que va montada a un banco de trabajo y que se utiliza para el afilado

de herramientas (brocas, escoplos, cuchillas de torno, destornilladores,

buriles, cinceles, etc.) y para quitar rebabas de piezas pequeñas. Lleva dos muelas de

distinta granulometría a cada lado, una fina para el afilado y otra más basta para

repasar.

3.2 Partes de un esmeril de banco.

Los componentes principales de una esmeriladora de banco son:

1. Interruptor de encendido

2. Soporte para la herramienta (derecho)

3. Protector de ojos

4. Abrazadera del protector de ojos

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 2

5. Tornillo

6. Soporte para la herramienta (izquierdo)

3.3. Usos de la esmeriladora de banco.

La siguiente tabla muestra algunos ejemplos y procedimientos de afilado

de herramientas con una esmeriladora de banco.

3.4 Esmeriladora de pedestal.

Muchas esmeriladoras de banco incorporan un pedestal como pieza opcional, lo que

no significa que puedan “transformarse” en una esmeriladora de pedestal. Por el

contrario, las esmeriladoras de pedestal propiamente dichas son herramientas de

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 3

mayores dimensiones, destinadas al trabajo pesado. Se emplean para limpieza de

soldaduras y para quitar rebabas de piezas de fundición y otras de gran tamaño.

Constan de un pedestal o base de fundición que se atornilla al piso y destacan los

mismos componentes de una esmeriladora de banco, pero el montaje de las muelas es

mucho más robusto, poseen luz y un comando central en la parte superior. Algunos

modelos incorporan un conducto terminado en una bolsa de tela, donde se recogen las

partículas desprendidas del material mecanizado y de las muelas. También pueden

contener un recipiente con agua para enfriar las herramientas.

Dependiendo de la potencia, del tamaño y la velocidad de giro de las muelas y del

espaciado entre éstas, existen esmeriladoras de pedestal de 1/3 HP a 5 HP,

correspondiendo a velocidades de giro de 3600 RPM para el modelo menos potente y

de 1200 RPM para el de 5 HP.

3.5 Esmeriladora de Banda.

Las esmeriladoras de banda en su formato banco suelen ser una combinación

de esmeriladora y lijadora de banda, como lo muestra la siguiente figura. Sin

embargo, también se encuentran esmeriladoras de doble banda. En este tipo

de herramientas, la operación de corte del material lo realiza una banda abrasiva, por

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 4

lo que el mecanismo es ideal para piezas irregulares e incluso cilíndricas, como caños

o tubos.

3.6 Precauciones de la esmeriladora.

Aunque están provistas de guardas de seguridad y otros elementos eficaces,

las esmeriladoras son herramientas peligrosas que deben utilizarse con extrema precaución.

Antes de su uso debe leerse detenidamente el manual de instrucciones de la herramienta,

como así también repasar los consejos que ya brindamos oportunamente en De Máquinas y

Herramientas.

Además, deben observarse otros cuidados adicionales con el uso de las muelas, como

por ejemplo los detallados a continuación.

Las muelas deben estar debidamente rodeadas por protectores de material

tenaz.

Deben ajustar debidamente sobre el eje, pero en ningún caso deben quedar

demasiado apretadas.

Cuidar que el eje de lo máquina gire en cojinetes de libre juego y que no

golpee.

Al poner en marcha la muela, procúrese llegar paulatinamente al número

necesario de revoluciones.

En la primera puesta en marcha y especialmente cuando la muela esté

descubierta o poco protegida, téngase cuidado en no ponerse delante de ésta.

Proteger la muela contra golpes.

La muela se recalienta al afilar. Este calentamiento no debe producirse

demasiado rápido. Si una muela fría se somete a un esfuerzo muy rápido y

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 5

fuerte, puede desprenderse, especialmente en condiciones de temperatura

invernal.

Si la muela debe esforzarse muy fuertemente en sus laterales, procúrese

emplear granulometría gruesa. Si el trabajo lateral es continuo, deberán

utilizarse muelas de forma.

3.7 Prensa dobladora.

Las prensas dobladoras hidráulicas de la actualidad se ofrecen en una amplia gama de

capacidades, desde modelos portátiles de 50 toneladas hasta máquinas especiales de

3,000 toneladas o mayores, y con opciones avanzadas, como soportes de hoja CNC,

herramental programable, doblado adaptivo, y tecnología de interfaz con el usuario.

Aun cuando tiene más capacidad que nunca, la prensa dobladora moderna requiere

fundamentalmente el mismo nivel de mantenimiento que los diseños más antiguos.

Las cuatro áreas clave del mantenimiento de la prensa dobladora son el circuito

hidráulico, el sistema mecánico, el sistema eléctrico y el herramental. Los

procedimientos diarios para verificar y dar mantenimiento a estas áreas con frecuencia

son rápidos y simples. Seguir estos seis pasos puede hacer una diferencia significativa

en el desempeño del doblado, en el desgaste de los componentes del sistema y en el

tiempo de vida de la prensa dobladora.

Al inicio del turno de trabajo, inspeccione la máquina como un capitán inspecciona el

avión. Una inspección visual de todas las áreas le permitirá notar y atender pequeños

problemas antes de que se conviertan en problemas significativos.

Verifique que la prensa dobladora esté limpia. La mesa y el área de dados deben estar

libres de escamado.

Si la máquina ya está configurada desde el turno anterior o si se requiere ajustar un

juego diferente de herramientas, verifique la alineación de punzón y dado e

inspeccione la condición del herramental. Para lograr formas precisas, los punzones y

dados deben estar libres de abolladuras. Todo herramental que muestre signos de

fractura no debe usarse bajo ninguna condición. Las mellas y fracturas en el

herramental son señal de que el herramental fue sometido a un sobreesfuerzo y

necesita ser reacondicionado o reemplazado.

La posición real de los dedos del tope trasero debe verificarse, y ésta debe coincidir

con el valor de lectura para los ejes correspondientes. Verifique también la operación

correcta de todos los dispositivos, incluyendo botones de palma, botón de ascenso,

paros de emergencia, control de pedal y luces indicadoras. Verificar que estos

dispositivos estén funcionando correctamente sólo requiere unos momentos, y es un

tiempo bien invertido para asegurar que la máquina sea segura de operar.

Si hay guardas adicionales, asegúrese de que estén puestas y funcionen de acuerdo

con las especificaciones. Toda irregularidad debe reportarse inmediatamente al

supervisor de área y corregirse antes de operar el equipo.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 6

Una vez hechos los procedimientos de revisión diarios, es momento de abordar las

tareas específicas de mantenimiento.

El principio de la operación es el mismo que en prensa con troquel: el punzón de

forma apropiada, y montado en la parte móvil superior de la plegadora, empujará la

chapa contra la matriz, haciendo que adopte su forma. Tras esto, el punzón retrocederá

y la pieza podrá ser extraída de la máquina.

A diferencia de las prensas, las plegadoras están concebidas únicamente para realizar

este tipo de operación, y permiten fabricar a partir de formatos de chapa de mayor

tamaño.

Su sistema de alimentación puede ser manual o automático, en las primeras las chapas

se posicionan entre uno o varios operarios, dependiendo del tamaño de la chapa,

mientras que las automáticas poseen un robot, el cual alimenta la chapa a la plegadora.

En el caso de las plegadoras CNC, tienen la ventaja de que es el propio CNC el que

tiene el control de todos los ejes de la máquina, y el que realiza las compensaciones

oportunas para evitar la problemática derivada de las recuperaciones elásticas.

3.7.1 Tipos de plegadoras

La clasificación habitual de las plegadoras es en función del tipo de movimiento según

el cual trabajan:

Plegadora con movimiento rectilíneo:

Únicamente es móvil, con movimiento rectilíneo, la parte superior de la misma, donde

va montado el punzón.

La chapa se coloca sobre una matriz hasta hacer "tope" con unos tetones. Una vez

doblada, la pieza va a adquirir, en la parte exterior de la doblez, la forma del hueco de

la matriz, mientras que en la parte interna coincide con la forma del punzón.

Plegadora con movimiento rotativo:

La parte superior de la plegadora (con movimiento rectilíneo) sujeta la chapa cuando

desciende, y el doblado se realizará cuando ésta es obligada a girar empujada por la

parte inferior móvil de la máquina que describe un movimiento de giro.

Se observa en la parte superior una especie de pisador (de accionamiento hidráulico

concretamente), y una herramienta de doblado en la parte inferior. Una vez que el

pisador desciende y sujeta la chapa, una cortina giratoria, sobre la cual va montada la

herramienta para el doblado, realiza una trayectoria curva, doblando así el voladizo

del extremo de la chapa.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 7

3.8 Soldadura con estaño.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 8

La soldadura blanda al estaño es el procedimiento más usado para unir piezas

de metal, cuando las exigencias respecto a la resistencia mecánica son

limitadas. Se puede ligar de esta macera chapas delgadas, alambres y toda

clase de piezas metálicas si-similares, con resultados completamente

satisfactorios, pues sus junturas quedarán impermeables tanto para el aire

como para los líquidos corrientes. Lo mismo en la casa que en el jardín se

utilizan muchos accesorios y útiles, fabricados de hojalata. Estos se pueden

componer relativamente fáciles con soldaduras al estaño, en caso de que se

deterioren en alguna parte.

Para la unión de dos piezas de hojalata se usa estaño para soldaduras, que en

realidad es una aleación de este metal y de plomo en proporciones variables.

Según los objetos a soldar se elige el tipo más apropiado, pues las varitas, en

las que viene, llevan mareado el porcentaje de contenido de plomo. El

procedimiento a seguir en el trabajo es bastante sencillo y exige el uso de

pocas herramientas. Ante todo, se necesita un soldador, que es un pedazo de

cobre, generalmente en forma de martillo, afirmado en una vara de hierro, que

termina en un mango de madera; y además un raspador, limas de corte grueso

y mediano, tela de esmeril o papel de lija de diferente graduación.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 9

¡Cuando hay que remendar una, parte defectuosa, hay que cerciorarse primero,

si bastará rellenar y tapar solamente la abertura con el estaño fundido por

medio del soldador, o si hay que reforzarla con un parche más o menos grande,

para estar seguro que resistirá satisfactoriamente en el uso norma! Para

conseguir una soldadura buena, hay que limpiar primero el lugar defectuoso,

raspando y limando sus alrededores y refregándolo luego con un pedacito de

tela de esmeril. En seguida se lo unta con un mordiente, empleando una pluma

del ala de una gallina o también un pincel viejo. El mordiente se puede

preparar, disolviendo en ácido clorhídrico trocitos de zinc, hasta que no se

desprendan más burbujas, utilizando un frasquito de boca ancha.

Como soldar con estaño, como proceder:

Hay que proceder con cuidado para evitar salpicaduras del ácido o una rotura

casual del recipiente por la elevación de temperatura de la solución. Se emplea

mordientes o fundentes de distintas clases en la soldadura de todos los metales,

bastando para la unión de piezas de chapa de zinc el ácido clorhídrico diluido,

mientras para soldar alambres de cobre de instalaciones y aparatos eléctricos

se usa exclusivamente resina.

Para efectuar la soldadura sin tropiezos, el soldador debe ser lo suficiente

caliente como para fundir fácilmente el estaño y mantenerlo en este estado,

mientras se lo reparte en el lugar respectivo.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 10

Como soldar con estaño, sobre el chaflanado:

Se entiende que la parte del martillo de cobre en contacto con el estaño, estará

completamente limpio, so pena que el estaño no quede adherido a la misma.

Por eso se procurará tener el chaflanado siempre bien estañado y listo se

consigue frotando el soldador, una vez calentado a punto, en un pedazo de

“piedra de amoníaco”, haciéndole derretir al mismo tiempo un poco de estaño,

que formará una gotita brillante. Esta se adhiere fácilmente al cobre si la

superficie está limpia, debiéndose repetir la operación en caso necesario,

después de limaría, hasta que aparezca el color normal del cobre.

Preparado el soldador, se empieza a cubrir con estaño los bordes de la

perforación, que hay que cerrar. Se pasa el soldador caliente por la piedra de

amoníaco y se aprieta la punta de la varita de soldadura contra el bisel del

martillo con el que se recorre, los bordes, derritiéndose un poco de estaño. Este

se va extendiendo en una capa delgada, donde el soldador calienta la hojalata,

previamente limpiada y untada con un fundente. Se termina, cerrando el

agujero con una sota que unirá los bordes estañados y se alisa cuidadosamente

con el soldador calentado nuevamente. En caso de tener que aplicar un parché,

por ser demasiado grande la perforación para rellenarla directamente con el

metal fundido por medio del soldador, conviene estañar también los bordes del

pedazo de hojalata que se piensa usar para este fin, antes de colocarlo en su

lugar. Lo mismo vale, cuando hay que soldar los bordes de dos chapas, pues

pasando entonces el soldador bien caliente encima de los mismos, se vuelve a

derretir la capita de estaño, uniéndose las piezas con toda facilidad. En una

segunda pasada se refuerza el remiendo, haciendo correr un poco más de

estaño a lo largo de los bordes del parche y alisándolos con la superficie

adyacente. Terminado el trabajo, hay que sacar los vestigios del mordiente,

que habrán quedado en las piezas soldadas, lavándolas con agua.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 11

Como soldar con estaño, instrucciones:

En ciertos casos es posible prescindir del uso del soldador, para unir piezas

delgadas de hojalata, latón, cobre o bronce. En las casas del ramo hay una

pasta, bajo el nombre de “Tinol” que viene preparada ya, compuesta de

fundente y estaño. Untadas con la misma las partes a soldar, se las mantiene

sobre una llama con ayuda de unos alicates en la posición deseada, hasta que

se haya derretido completamente el estaño. Entonces se las retira del calor con

cuidado y espera que se enfríen lo suficiente, para que la soldadura no se

despegue cuando se sueltan las piezas. El procedimiento resulta muy sencillo y

cómodo, pero tiene naturalmente una aplicación limitada. Para soldaduras de

accesorios de radio se prefiere, en lugar de las varitas de soldadura corriente,

un tipo cuyo punto de fusión es un poquito más bajo. Esta clase viene

preparada en forma de alambre o mejor dicho de un cañito, pues lleva en el

centro un fundente de composición resinosa, que facilita aún más las

soldaduras. Esto se apreciará especialmente cuando se trata de unir piezas

delicadas.

Como soldar con estaño, otros metales:

Una buena soldadura de aluminio, hierro y acero ya es más difícil y en la

mayoría de los casos es preferible recurrir a los talleres que se especializan en

esta clase de trabajos.

4.- PROCEDIMIENTO.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 12

I. Encender la máquina.

Para iniciar el procedimiento primeramente tenemos que encender la maquina

siempre tomando en cuenta las recomendaciones de precaución de la

manipulación de la máquina. El voltaje de la alimentación debe ser de acuerdo

a las especificaciones de la maquina; en nuestro caso de 220V a 50Hz.

II. Selección de la pieza.

En nuestro caso la aplicación de nuestra pieza serán rayadores para metal. Con

ellos marcaremos planchas de metal principalmente. Afilaremos la pieza y

haremos que pueda ser marcado fácilmente en la superficie del metal que

deseamos marcar, para ello usaremos:

- Acero HHS Laminado.

- Acero HHS Rectificado.

- Aleación de titanio HHS.

- Aleación de cobalto HHS.

III. Preparar la pieza.

Para preparar la pieza debemos limpiarla y coártala de ser necesario, pues

incluso el hecho de que tenga pintura o algún adhesivo en su superficie hará

que el maquinado de la pieza no sea de forma correcta. Además de limpiarla

de los aceites que posiblemente estén a lo largo de la superficie de la pieza.

IV.

Esmerilado.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 13

Acercamos la pieza a nuestro esmeril encendido de forma que logremos un

ángulo y el desbaste de la pieza sede. Realizamos este procedimiento hasta que

la punta de la pieza forme un cono y esta esté lo suficientemente afilado para

poder clavar o rayar la plancha que deseemos.

V. Pulido de la pieza.

Una vez realizada la parte IV, nuestra pieza esta casi acabada para terminar

simplemente puliremos la punta para, hasta que este lo suficientemente pulida

y presentable. Pues la parte estetica es de suma importancia. Hasta que la pieza

este lo mas parecida a la figura posible.

VI. Rayado de la plancha.

Para el rayado de la pieza preparamos nuestra plancha en nuestro caso usamos

plancha de calamina numero 32 de fabricacion Colombiana y no de

fabricacion China, pues la idea de es que nuestra plancha pueda resistir

esfuerzos flexionantes. Por lo general los esfuerzos en la plancha de origen

Chino suelen no resistir y acabar dañando la plancha hasta el punto de no

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 14

aguantar y proceder a la fractura del material. Es por ello que escogemos el

material Colombiano este aguantara los esfuerzos flectores y aparte tendra la

facilidad de ser trabajado en la prensa laminadora o prensa dobladora de

planchas. Una vez seleccionado la plancha porcedemos a realizar los trazados

en nuestra plnahc las dimensiones son las siguiente.

VII. Doblado de la Plancha.

Marcada con la rayadora en la plancha procedemos a doblar o plegar nuestra

plancha.

VIII. Encajado de las pestañas de la pieza.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 15

Con los dobleses correspondiente en cada parte marcada según nuestros

rayados ahora corresponde la parte de la union de los pliegues. Hasta que

quede como se observa en la imagen.

IX. Soldado de la pieza.

Con ayuda del cautin en una temperatura correctamente adecuada procedemos

a realizar el soladado de cada arista o pliegue con su respestivo estaño y su

respectivo pomada. La pomada sirve para llamada ideppfacilita la distribucion

uniforme del estaño fundido sobre las superficies a unir. Ademas evita la

oxidacion producida por la elevada temperatura del soldado.

X. Acabado.

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 16

Al final del proceso tendremos un acabado como se observa en la figura:

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 17

5.- RECOMENDACIONES.

- Para la limpieza de la pieza se recomienda usar un trapo de algodón para dejar la

pieza lo más limpia posible.

- Para la operación del esmerilado es recomendable usar guantes protectores pues la

chispa que se genera al esmerilar puede quemar la piel.

- Se recomienda usar protección visual para la operación de esmerilado pues la chispa

puede llegar al ojo de la operación y es extremadamente peligrosa de ser así.

- Se recomienda lubricar la pieza con agua pues al estar en contacto con la piedra

esmeriladora puede calentarse debido a la fricción que se produce y es muy difícil

manipular la pieza.

6.- CONLCUSIONES.

- Se logró familiarizar con la herramienta esmeril de banco para la operación de

maquinado.

- Se logró manipular el esmeril de banco, y adquirir la habilidad para obtener la

habilidad necesaria en el momento de realizar el afilado de cuchillas,

rayadores y otros cuya aplicación requiera la maquina esmeril.

- Se comprendió el funcionamiento de la maquina esmeril y su operación de

forma adecuada siguiendo las recomendaciones necesarias.

7.- BIBLIOGRAFIA.

- https://lopezparra.es/1025391-large_default/granete-bahco-8-150-

punta.jpg

- https://dl-manual.com/doc/manual-esmeril-mnop33gd7gzq

- https://es.scribd.com/document/149534100/Esmeril-de-Banco

- https://idoc.pub/documents/informe-de-mantenimiento-y-reparacion-de-

esmeril-de-banco-pon2qre0e3n0

- https://fdocuments.es/document/informe-de-mantenimiento-y-reparacion-

de-esmeril-de-banco.html

- https://www.monografias.com/docs/Informe-De-Trabajo-De-Desmontaje-

De-Un-FKJ2MFXZBY

ELECTRICIDAD INDUSTRIAL TEM 100

PACHECO HUANCA ALDAIR PEDRO 18

También podría gustarte

- CamScanner 03-30-2021 16.12Documento7 páginasCamScanner 03-30-2021 16.12aldair pedro pacheco huancaAún no hay calificaciones

- ALDAIR PEDRO PACHECO HUANCA - Práctica 1 - Documentos de GoogleDocumento8 páginasALDAIR PEDRO PACHECO HUANCA - Práctica 1 - Documentos de Googlealdair pedro pacheco huancaAún no hay calificaciones

- Cuestionario 1 Aldair Pedro Pacheco HuancaDocumento2 páginasCuestionario 1 Aldair Pedro Pacheco Huancaaldair pedro pacheco huancaAún no hay calificaciones

- Informe Grupo ArcoDocumento4 páginasInforme Grupo Arcoaldair pedro pacheco huancaAún no hay calificaciones

- Tipos de Plantas HidroeléctricasDocumento8 páginasTipos de Plantas Hidroeléctricasaldair pedro pacheco huancaAún no hay calificaciones

- Guia Herramientas de CorteDocumento13 páginasGuia Herramientas de Cortealdair pedro pacheco huancaAún no hay calificaciones

- Ing. Guzman (Rectifica Fecha de Entrega)Documento1 páginaIng. Guzman (Rectifica Fecha de Entrega)aldair pedro pacheco huancaAún no hay calificaciones

- Guia Soldadura OxiacetilenicaDocumento16 páginasGuia Soldadura Oxiacetilenicaaldair pedro pacheco huancaAún no hay calificaciones

- Examen Final Discos Abrasivos Manufactura 1-2020Documento4 páginasExamen Final Discos Abrasivos Manufactura 1-2020aldair pedro pacheco huancaAún no hay calificaciones

- Práctica Virtual Nro 3 PDFDocumento4 páginasPráctica Virtual Nro 3 PDFaldair pedro pacheco huancaAún no hay calificaciones

- CUESTIONARIODocumento5 páginasCUESTIONARIOaldair pedro pacheco huanca100% (1)

- Carta Inscripcion de MateriasDocumento1 páginaCarta Inscripcion de Materiasaldair pedro pacheco huancaAún no hay calificaciones

- Bronce LDocumento19 páginasBronce Laldair pedro pacheco huancaAún no hay calificaciones

- Examenes QMC SUMO PDFDocumento7 páginasExamenes QMC SUMO PDFaldair pedro pacheco huancaAún no hay calificaciones

- Ex - Previo - Guia - 3 JTP Elt 282Documento2 páginasEx - Previo - Guia - 3 JTP Elt 282aldair pedro pacheco huancaAún no hay calificaciones

- Preguntasguias 02 ResueltoDocumento15 páginasPreguntasguias 02 ResueltoJhon MoralesAún no hay calificaciones

- Trabajo en CalienteDocumento51 páginasTrabajo en Calientecarlos6navarro6madue0% (1)

- Tipos de Esmeriles y BrochadorasDocumento7 páginasTipos de Esmeriles y BrochadorasSamuel FontalvoAún no hay calificaciones

- Equipos ForestalesDocumento16 páginasEquipos Forestalesmagali cecilia garcia alvarezAún no hay calificaciones

- Cuaderno de Informes Semana 1Documento8 páginasCuaderno de Informes Semana 1Giovani VegaAún no hay calificaciones

- Tar - Sesion 08 Trabajos - Caliente - Parte - 02Documento45 páginasTar - Sesion 08 Trabajos - Caliente - Parte - 02JuliO Caballero100% (1)

- 9 Herramienta Eléctrica 2022Documento41 páginas9 Herramienta Eléctrica 2022Carmita Triviño de BasurtoAún no hay calificaciones

- Boletin Amoladora RadialDocumento2 páginasBoletin Amoladora RadialAnyelaYJhordan AriasVargasAún no hay calificaciones

- 1 - Esmeril Truper Esma-9n2Documento24 páginas1 - Esmeril Truper Esma-9n2Jose Raschio CarpioAún no hay calificaciones

- Qué Es Una Amoladora o Esmeril AngularDocumento4 páginasQué Es Una Amoladora o Esmeril AngularMaestrycous KairosAún no hay calificaciones

- Practica Numero 4 Muestras MetalograficasDocumento6 páginasPractica Numero 4 Muestras MetalograficasGabrielAún no hay calificaciones

- Ju Dey Sso Pets 015 Instalacion CerradurasDocumento15 páginasJu Dey Sso Pets 015 Instalacion Cerradurasmiguel alexAún no hay calificaciones

- Metal-Fab Catalog-12-22-20Documento44 páginasMetal-Fab Catalog-12-22-20José Del Orbe GarcíaAún no hay calificaciones

- Ficha Técnica: ClaveDocumento1 páginaFicha Técnica: Clavegblanco003Aún no hay calificaciones

- 06 Capacitacion en EsmerilDocumento9 páginas06 Capacitacion en EsmerilNelza María Alania AquinoAún no hay calificaciones

- Pets 004 Uso de Disco CircularDocumento6 páginasPets 004 Uso de Disco CircularDayanna Cecilia Guerrero VilcapomaAún no hay calificaciones

- Vikn - cp.Pr.001 Instalacion Valvula Linea de VaporDocumento21 páginasVikn - cp.Pr.001 Instalacion Valvula Linea de VaporSANTIAGO ZUÑIGA TRELLESAún no hay calificaciones

- VINCULACION CorrejidoDocumento20 páginasVINCULACION CorrejidoAndres MoraAún no hay calificaciones

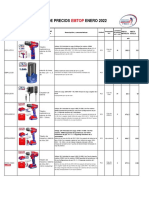

- Lista de Precios Emtop Enero 2022 UltimoDocumento53 páginasLista de Precios Emtop Enero 2022 UltimomayaAún no hay calificaciones

- Esme RilDocumento12 páginasEsme RilpueblalabarcaAún no hay calificaciones

- Entregable 2 Carpinteria MetalicaDocumento8 páginasEntregable 2 Carpinteria MetalicaFelix Chafio GuevaraAún no hay calificaciones

- SierrasDocumento17 páginasSierrasJonathan AvAún no hay calificaciones

- Catálogo Cepillos de Alambre AR v23 LowDocumento21 páginasCatálogo Cepillos de Alambre AR v23 LowNicolas ColladoAún no hay calificaciones

- Flyer InoxDocumento4 páginasFlyer InoxNicolas ColladoAún no hay calificaciones

- CUADERNO DE INFORMES Semana 2Documento8 páginasCUADERNO DE INFORMES Semana 2Giovani VegaAún no hay calificaciones

- SGI - E00004 Estándar Uso de EsmerilDocumento23 páginasSGI - E00004 Estándar Uso de EsmerilpatricioAún no hay calificaciones

- PDF Pets Procedimiento de Trabajo Puertas Corta Fuegodocx CompressDocumento12 páginasPDF Pets Procedimiento de Trabajo Puertas Corta Fuegodocx CompressGrecia ChuracutipaAún no hay calificaciones

- Practica 1 Familiarización Con El Taller de SoldaduraDocumento6 páginasPractica 1 Familiarización Con El Taller de SoldaduraAngel AlcantaraAún no hay calificaciones

- Manual Del Técnico Aplicador de Porcelanato Líquido MéxicoDocumento44 páginasManual Del Técnico Aplicador de Porcelanato Líquido MéxicoAriadne RasgadoAún no hay calificaciones

- Esmeril de BancoDocumento3 páginasEsmeril de BancoDiego Cruz100% (1)