Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guía Deformación

Cargado por

Beda Lisa SaezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guía Deformación

Cargado por

Beda Lisa SaezCopyright:

Formatos disponibles

DEFORMACIÓN

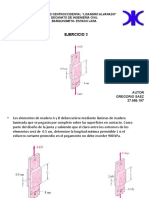

UNIVERSIDAD CENTROCCIDENTAL “LISANDRO ALVARADO”

DECANATO DE INGENIERÍA CIVIL Y URBANISMO

DEPARTAMENTO DE INGENIERÍA ESTRUCTURAL

UNIDAD CURRICULAR: RESISTENCIA DE MATERIALES

TEMA: DEFORMACIÓN

CONTENIDO:

Deformaciones: concepto de deformación.

Deformación normal bajo carga axial

Diagrama esfuerzo – deformación.

Ley de Hooke; módulo de elasticidad.

Comportamiento elástico contra comportamiento plástico de un material.

Cargas repetidas; fatiga.

Deformaciones de elementos sometidos a carga axial.

Problemas estáticamente indeterminados.

Problemas que involucran cambios de temperatura.

Relación de Poisson.

Carga multiaxial: Ley generalizada de Hooke.

Deformación a cortante. Relación entre E, y G y ν.

Distribución de esfuerzos y deformaciones bajo carga axial; principio de Saint-Venant.

1. Deformaciones: concepto de deformación.

Uno de los objetivos fundamentales de la mecánica de materiales es proporcionar los

fundamentos teóricos y los métodos para facilitar al ingeniero el análisis y diseño de elementos

estructurales sometidos a diferentes tipos de cargas.

El estudio del concepto de esfuerzo nos capacitó para estudiar y predecir el comportamiento de

un elemento estructural en relación a su resistencia, es decir, su capacidad para resistir las cargas con

un grado aceptable de seguridad y economía. Poder saber antes de fabricarlo, si un elemento

estructural llegará a fallar, sea por plastificación o por rotura, o sí por lo contrario no llegará a la falla,

resistiendo con un grado de seguridad aceptable cuando sea sometido a las cargas de trabajo

proyectadas.

Ahora nos corresponde estudiar otro aspecto importante del proceso de análisis y diseño de

elementos estructurales, lo que tiene que ver con la rigidez del elemento, es decir, su capacidad para

oponerse a la deformación que le causan las cargas aplicadas y deformarse, sí, pero manteniéndose

dentro de un rango de deformaciones pequeñas aceptables, por debajo de valores normativos

admisibles, para garantizar la rigidez y la estabilidad de la estructura y también para garantizar el

confort y sensación de seguridad de los usuarios y evitar el daño en magnitud apreciable de los

elementos no estructurales como tabiquerías, puertas, ventanas y elementos de vidrio.

Entonces así como se aprendió a calcular los diferentes tipos de esfuerzos para comparar las

magnitudes calculadas con unos valores permisibles y también para que, limitando los valores de los

esfuerzos máximos a que sean iguales a los permisibles, poder diseñar las secciones transversales de

los elementos y determinar cargas máximas admisibles que se pueden aplicar a una estructura dada;

también debemos ahora aprender a calcular las magnitudes de los diferentes tipos de deformaciones

que se presentan en los elementos estructurales para luego compararlas con valores de deformación

admisibles, por lo general especificadas por las normas de fabricación con el material considerado.

El análisis de deformaciones tiene sus ventajas, nos permite predecir antes de fabricar que

tanto se deformará el elemento en diseño y controlar que el diseño definitivo presente deformaciones

pequeñas menores que las admisibles; también resulta de suma importancia para determinar por

medio de mediciones experimentales localizadas, la distribución real (no supuesta o idealizada) de los

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 1

DEFORMACIÓN

esfuerzos en cualquier sección crítica del elemento en estudio y también para determinar fuerzas

internas y reacciones desconocidas en estructuras estáticamente indeterminadas, cosa que no era

posible lograr al aplicar la estática de cuerpos rígidos.

1.1 Concepto de deformación.

Hibbeler (2011) describe la deformación de un elemento estructural por medio de cambios en

la longitud de los segmentos de línea y cambios en los ángulos que existen entre ellos, para facilitar

esta descripción utiliza los conceptos de deformación unitaria normal (que se define como el cambio

en longitud inicial de un segmento por unidad de longitud) y de deformación unitaria cortante (que se

define como un ángulo ϒ en radianes que representa que el cambio que experimenta el ángulo de 90º

inicial entre dos segmentos de recta inicialmente perpendiculares).

En la figura 1, se observa un cuerpo en el cual se ha marcado un pequeño segmento de longitud

inicial s antes de aplicar las cargas, luego de aplicar las cargas se observa que los puntos A y B se

desplazan a otro lugar, pero nosotros fijamos la atención es en el cambio que experimenta la longitud

inicial del segmento ( s’ - s), si dividimos este cambio entre la longitud inicial ( s), se obtiene por

definición la deformación unitaria promedio ( prom). Si consideramos segmentos de longitud cada vez

más pequeños, haciendo que en el límite el punto B se acerque cada vez más al punto A, se obtiene el

límite de la razón del cambio en la longitud a la longitud inicial, con esto se obtiene por definición la

deformación unitaria normal en un punto material del cuerpo o elemento estructural ( = ds / dt).

Fig. 1. Deformación unitaria normal. Fuente: Hibbeler (2011).

En la figura 2, se observa un cuerpo al cual se le han marcado dos segmentos, AC a lo largo del

eje t y AB a lo largo del eje n, mutuamente perpendiculares, razón por la cual el ángulo inicial entre

ellos es igual a 90º o mejor, igual a (π/2) radianes. Para conocer matemáticamente la deformación

unitaria justo en el punto A, se asume que simultáneamente C y B se aproximan en el límite hacia A, a

la vez que el ángulo inicial (π/2) cambia a ’. Si restamos a (π/2) el límite del ángulo ( ’) cuando C Y B

tienden a A, se obtiene por definición, la deformación unitaria cortante en el punto A.

Fig. 2. Deformación unitaria cortante. Fuente: Hibbeler (2011).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 2

DEFORMACIÓN

2. Deformación normal bajo carga axial.

En el tema anterior sobre el concepto de esfuerzo, se definió la carga axial, como la carga que

se presenta cuando un elemento con un eje de simetría longitudinal, tiene aplicadas en dos puntos

diferentes de ese eje, por lo general en los extremos del elemento, dos fuerzas opuestas de igual

magnitud, pasando la línea de acción de esas fuerzas por todos los centroides de áreas de sección

transversal al eje longitudinal.

El caso más simple que nos podemos encontrar es cuando el elemento en estudio es recto, de

sección uniforme y de material homogéneo, sometido a cargas iguales y contrarias en sus extremos,

que pueden ser de tracción o de compresión. Vamos a suponer que este es el caso y que la carga axial

es de tracción.

Fig. 3. Elementos rectos diferentes sometidos a carga axial. Fuente: Beer et. al. (2013).

En la figura 3, se observan tres elementos rectos diferentes, hechos del mismo material,

sometidos a carga axial de tracción. Si calculamos el esfuerzo normal promedio en cada uno de los

elementos, se tiene para los tres el mismo valor de esfuerzo normal promedio ( = P/A). Observe que

si con respecto al primer elemento, duplicamos el área dejando la longitud igual, se requiere duplicar la

fuerza para producir la misma deformación total ( ); si duplicamos la longitud, manteniendo igual el

área y la carga P, la deformación total resultante será el doble (2 ). Pero si a los tres elementos le

calculamos la deformación unitaria normal promedio, el resultado para los tres será de igual magnitud

( prom = / L).

Para los tres elementos rectos presentados en la figura 3, si construimos un diagrama ( P vs. ),

como el que se muestra en la figura 4, con la finalidad de describir el comportamiento estructural de

los elementos, cada uno de ellos tendrá un diagrama diferente, y ninguno de estos diagramas servirá si

se quiere conocer el comportamiento del material. Debido a lo observado en la descripción en el

párrafo anterior, si se quiere conocer el comportamiento del material, independientemente de la

forma de la pieza o probeta ensayada, se debe construir un diagrama ( vs. ), que se explicará más

adelante.

Fig. 4. Diagrama carga P vs deformación total . Fuente: Beer et. al. (2013).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 3

DEFORMACIÓN

En resistencia de materiales se acostumbra realizar suposiciones para simplificar los métodos

de estudio del comportamiento de los materiales. En el caso de un elemento recto sometido a carga

axial, se asume que la carga está perfectamente centrada, aplicadas las fuerzas en los extremos,

elemento de sección uniforme y material homogéneo, debido a esto se asume que el esfuerzo es

uniforme y de igual magnitud en todas las secciones transversales y en toda la longitud del elemento,

esto permite asumir que la deformación unitaria normal promedio es igual en todos los puntos de

cualquier sección transversal a todo lo largo del elemento y se calcula con la expresión: ( prom = /

L).

Si elemento en estudio, está cargado en puntos diferentes a los extremos a lo largo de la

longitud, está fabricado uniendo segmentos de sección uniforme, pero de diferentes diámetros y/o de

materiales diferentes, o sí su diámetro varía de manera continua y suave a lo largo de su longitud (ver

figura 4), la suposición anterior no es válida y no se pueden aplicar directamente las ecuaciones ( =

P/A) y ( prom = / L), porque estos valores no se mantiene constantes en toda la longitud del

elemento. Más adelante se explicará el procedimiento para determinar las deformaciones totales en

cada caso.

Fig. 4. Elementos con diferentes cargas, secciones y/o materiales. Fuente: Hibbeler (2011) y Beer et. al. (2013)

3. Diagrama esfuerzo-normal ( vs. ).

El diagrama esfuerzo-deformación es una herramienta útil para poder interpretar y describir el

comportamiento del material de elementos sometidos a carga axial. Este diagrama se construye

ensayando una probeta o muestra del material, con una forma, dimensiones y con un procedimiento

estándar establecidos por convención en las normas y especificaciones.

El procedimiento de ensayo comúnmente consiste en: a) Se mide varias veces el diámetro

inicial (d) de la barra y la longitud (Lo) entre dos marcas realizadas a la probeta, por lo general

establecida por convención en 2 pulgadas o 5 cm, que se conoce como longitud base de la probeta, b)

se sujetan a la probeta dispositivos de medición que permiten medir los cambios que experimentan el

diámetro y la longitud base, durante todo el ensayo, desde la carga cero hasta la carga que produce la

rotura, c) Se somete la barra a tracción en una máquina de ensayos hidráulica, algunas muy avanzadas

con sensores que permiten conocer a cada paso el valor de la carga aplicada y los cambios en las

dimensiones antes indicadas, d) se registran en tablas los pares de valores P y A, e) Se calculan los

valores de deformación unitaria normal y esfuerzo normal ( , ), f) Se dibujan unos ejes mutuamente

perpendiculares, con la deformación unitaria normal ( ) en el eje de las abscisas y los esfuerzos

normales ( ) en las ordenadas y se obtiene un diagrama similar a los mostrados en la figura 5.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 4

DEFORMACIÓN

Fig. 5. Diagramas esfuerzo-deformación. Fuente: Beer et. al. (2013).

Los diagramas esfuerzo-deformación de los materiales varían en forma considerable, por lo que

diferentes ensayos de tensión llevados a cabo sobre el mismo material pueden arrojar diferentes

resultados, dependiendo de la temperatura de la probeta y de la velocidad de aplicación de la carga.

Sin embargo, es posible distinguir algunas características comunes entre los diagramas esfuerzo-

deformación de distintos grupos de materiales, y dividir los materiales en dos amplias categorías con

base en estas características. Habrá así materiales dúctiles y materiales frágiles. (Beer et. al., 2013, p.

44)

Entre los materiales dúctiles tenemos el acero estructural, el aluminio y varias aleaciones de

otros metales. Estos materiales se caracterizan por su capacidad de fluir a temperaturas normales.

Se describe a continuación el comportamiento de los materiales dúctiles, observando el

diagrama de esfuerzo-deformación del acero bajo en carbono mostrado en la figura 5.

La probeta sometida a carga creciente, varía en su longitud base y en su área se sección

transversal a medida que se incrementa la carga. Pero para efecto de estudios de análisis y diseño de

ingeniería se usa un diagrama esfuerzo deformación denominado de ingeniería, en el que se utiliza

para el cálculo de esfuerzos, el área inicial A de la barra.

En la etapa inicial del diagrama vs , se observa un segmento muy aproximado a una línea

recta, de pendiente bastante grande, caracterizado por un desarrollo muy lento de las deformaciones,

para grandes variaciones en la magnitud del esfuerzo. Esta relación entre el esfuerzo normal y la

deformación unitaria se mantiene lineal hasta que se alcanza un punto denominado límite de

proporcionalidad, luego la gráfica se vuelve en una curva, disminuyendo la pendiente de recta

tangente a la curva; se llega al punto de cedencia del material, un punto muy cercano al límite de

proporcionalidad, que corresponde al esfuerzo de cedencia Y; a partir de este punto, el material

experimenta una gran deformación con un pequeño incremento de la carga. “Esta deformación es

causada por el deslizamiento del material a lo largo de superficies oblicuas y se debe sobre todo a

esfuerzos cortantes” (Beer et al, 2013, p. 45).

Luego de fluir el material durante un tiempo, se hace necesario seguir amentando la carga para

poder seguir produciendo deformación, esta etapa se conoce como endurecimiento por deformación;

el final de esta etapa se presenta cuando se logra cierto valor máximo de esfuerzo, que se denomina

esfuerzo último U, luego de este valor máximo de esfuerzo, el diámetro de la probeta comienza a

disminuir debido a inestabilidad local, presentándose en la zona media una reducción repentina del

área que se conoce como estricción. Luego de este punto, con cargas un poco menores se mantiene el

alargamiento y muy pronto se produce la rotura final.

En los diagramas esfuerzo-deformación de materiales frágiles se observa que la etapa lineal es

mucho más corta, no está definido el punto de cedencia, no se evidencia el “escalón” de relajamiento

que se ve en el diagrama del acero estructural, el punto de ruptura se alcanza a deformaciones mucho

más pequeñas, el esfuerzo máximo es igual al esfuerzo de rotura y en la probeta no se presenta el

fenómeno de estricción. Así mismo en la probeta el plano de rotura es un plano perpendicular al eje de

la probeta y la falla se debe principalmente al esfuerzo normal máximo. En cambio la falla en los

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 5

DEFORMACIÓN

materiales dúctiles se presenta en forma cónica, por deslizamiento del material en planos de 45º,

debido al esfuerzo cortante máximo en el material.

El diagrama esfuerzo-deformación también proporciona, además de los puntos de esfuerzo de

cedencia, de esfuerzo último y de ruptura, información adicional muy importante relativa a las

propiedades mecánicas de material. Por ejemplo: La pendiente del segmento recto inicial del diagrama

proporciona una medida de la rigidez del material que más adelante definiremos como módulo de

elasticidad, la deformación unitaria normal en el punto de la ruptura multiplicada por 100, nos

proporciona una medida de la ductilidad del material denominada alargamiento porcentual. El área

bajo la porción recta del diagrama, hasta el punto de cedencia, se conoce como módulo de resiliencia,

el cual representa la energía por unidad de volumen que el material puede absorber sin fluir. Este

módulo es útil para medir la capacidad de una estructura para soportar una carga de impacto sin sufrir

deformaciones permanentes. Así mismo el área total bajo el diagrama esfuerzo deformación, desde el

inicio hasta la ruptura se conoce como módulo de tenacidad, el cual representa la energía necesaria,

por unidad de volumen, para causar la ruptura del material (Beer et al, 2013, p. 582-583).

4. Ley de Hooke; módulo de elasticidad.

En la introducción se indicó que los elementos estructurales se deben diseñar de manera tal

que las deformaciones que se presenten bajo la cargas de trabajo sean pequeñas y además los

esfuerzos máximos deben ser lo suficientemente menores que el esfuerzo de cedencia para tener un

grado de seguridad aceptable contra la falla por plastificación del material ante cualquier sobrecarga

imprevista. Todo lo anterior nos lleva a que el material en condiciones de servicio estará trabajando

dentro de la zona de comportamiento lineal del material en la cual se tiene que el esfuerzo normal es

directamente proporcional a la deformación unitaria normal. Este último enunciado se conoce como

la Ley de Hooke, en honor al matemático inglés Robert Hooke. La ley de Hooke se escribe como sigue:

=E (4.1)

El coeficiente E se conoce como módulo de elasticidad del material, o también como módulo de

Young, en honor al científico inglés Thomas Young. Como la deformación unitaria es una cantidad

adimensional, el módulo de elasticidad tiene las mismas unidades del esfuerzo. En SI, Pa = N/m2, pero

debido a que el pascal es una cantidad muy pequeña, los valores en la práctica de E se expresan por lo

general en MPa o en GPa. En el sistema inglés las unidades se expresan en psi = 1 lb / in 2 o en ksi =

1000 lb / in2.

Es importante destacar que el valor máximo de esfuerzo para el cual es aplicable la ley de

Hooke es hasta el límite de proporcionalidad del material correspondiente. Sin embargo, como en la

práctica es difícil determinar con precisión este límite se acostumbra aproximarlo por el valor del

esfuerzo de cedencia Y, sin llegar a cometer errores significativos al realizar esta aproximación.

5. Comportamiento elástico contra comportamiento plástico de un material.

En un diagrama esfuerzo-deformación, entre los puntos límite de proporcionalidad y límite de

cedencia, existe un punto muy importante que se conoce como límite elástico, el cual representa el

máximo valor del esfuerzo para el cual el material se comporta elásticamente. Como debe saber, un

material se comporta elásticamente si al retirar las cargas que actúan sobre el elemento, las

deformaciones causadas por las mismas desaparecen también, regresando el elemento a sus

dimensiones originales.

Luego de sobrepasar el límite elástico y aún más sobrepasar el límite de cedencia, el material

entra en un comportamiento plástico, deformándose grandemente con muy poco incremento de la

carga. Si luego de estar por un tiempo en la etapa plástica, se disminuye lentamente la carga, en el

diagrama se visualiza una línea de descarga paralela a la etapa de carga elástica inicial, al llegar a cero

la carga se visualiza que queda una deformación permanente o plástica. (Ver figura 6)

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 6

DEFORMACIÓN

Fig. 6. Elasticidad y plasticidad. Fuente: Beer et. al. (2013).

Si se vuelve aplicar carga, en el diagrama se visualiza como la relación se mantiene lineal entre

esfuerzo y deformación, a lo largo de la misma línea CD de descarga anterior, se observa que el valor

de esfuerzo al que se alcanza nuevamente la cedencia es mayor que el límite de cedencia inicial, luego

al continuar el incremento de carga, la curva se doblará hacia la derecha y conectará con la parte curva

original hasta llegar a la ruptura. (Ver figura 6)

Si en lugar de volver a carga a tracción, se aplica ahora una carga de compresión que se

incrementa lentamente, se observa ahora que la porción DH del diagrama es una curva y no muestra

un punto de cedencia bien definido, este comportamiento se denomina efecto Bauschinger. Si se

mantiene la carga se produce la cedencia a lo largo de la línea HJ con un valor de esfuerzo igual al

esfuerzo de cedencia del material, Y. Si en el punto J se disminuye la carga de compresión, la descarga

se presenta a lo largo de una línea recta de pendiente igual a la pendiente de la etapa de carga inicial.

(Ver figura 6)

Si durante la carga inicial de tracción se tiene que la descarga se presenta luego de que se ha

presentado el endurecimiento por deformación, al descargar completamente en D’ y proceder a cargar

a compresión a lo largo de D’H’, se presenta igualmente el efecto Bauschinger, pero se encuentra que

el material llega a la cedencia en el punto H’ a un valor de esfuerzo más pequeño que el esfuerzo de

cedencia del material, pero se sigue cumpliendo que la suma de este esfuerzo de cedencia en H’ con el

esfuerzo máximo en C’ es igual a 2 Y . (Ver figura 6)

6. Cargas repetidas. fatiga.

Si se tiene un elemento estructural trabajando en el rango elástico, se pudiera cargar y

descargar muchas veces y el elemento regresa a su forma original, sin problemas, siempre que se

mantenga dentro del rango elástico. Esta afirmación es correcta para cargas repetidas algunas decenas

de veces, incluso hasta unas pocas centenas de veces. Sin embargo, no es correcta para cargas

repetidas miles o millones de veces. En estos casos se presenta la rotura aún bajo esfuerzos mucho

menores que la resistencia estática a la fractura. Este fenómeno se conoce como fatiga, y está

caracterizado por una falla frágil, aun en materiales considerados como dúctiles (Beer et al, 2013).

La fatiga debe ser considerada en el diseño de estructuras y máquinas sometidas a cargas

repetidas o fluctuantes. Se debe tener en cuenta que se presentan situaciones más severas cuando se

produce una reversión completa del signo de la carga durante el ciclo correspondiente.

El número de ciclos de carga que se requieren para producir la falla se puede determinar

experimentalmente para cualquier nivel de esfuerzo máximo y el resultado se grafica en un diagrama

-n, en el cual el esfuerzo máximo se grafica en la ordenada y el número de ciclos n en las abscisas.

En la figura 7, se muestra una curva típica -n para el acero y para el aluminio. En la del acero se

observa que, sí el esfuerzo máximo es alto, se requieren pocos ciclos de carga para producir la rotura.

Cuando se reduce el esfuerzo máximo, el número de ciclos necesarios para la rotura aumenta hasta

alcanzar un esfuerzo denominado límite de resistencia o límite de fatiga.

El límite de fatiga es el esfuerzo para el cual no ocurre la fatiga aunque se aplique un número

muy elevado de ciclos de carga (Beer et al, 2013).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 7

DEFORMACIÓN

Fig. 7. Curvas - n típicas. Fuente: Beer et al (2013).

7. Deformaciones de elementos sometidos a carga axial.

El ejemplo más sencillo de elemento sometido a carga axial es un elemento recto, de sección

uniforme de área A, de longitud L, de material homogéneo E, con un extremo fijo y con una carga axial

perfectamente centrada P aplicada en el extremo libre (Ver figura 8). Si el esfuerzo normal en la barra

se mantiene menor al límite de proporcionalidad, se aplica la ley de Hooke escribiendo:

= E , pero suponiendo que el esfuerzo es uniforme y de magnitud contante en toda la longitud, se

sustituye: = P / A y = / L, en la ley de Hooke y resulta una ecuación que algunos autores llaman

también ley de Hooke, que permite determinar el alargamiento total de la barra.

= (P L) / (A E) (7.1)

Fig. 8. Elemento sometido a carga axial. Fuente: Beer et al (2013).

Como se indicó anteriormente, sabemos que esta ecuación tiene una aplicación muy limitada,

sólo se aplica al caso descrito que le dio origen. Cualquier cambio en las características del elemento,

sea su área, si está compuesto por diferentes materiales, si las cargas estás aplicadas en diferentes

puntos o sí la sección transversal es variable (como se vio en la figura 4); se debe adaptar el método de

solución a cada caso.

Si el caso es como se muestra en la figura 9, se debe proceder como sigue: a) se determina la

reacción en el extremo fijo, b) se determinan las áreas de la sección transversal de los diferentes

segmentos, c) se subdivide la barra compuesta en varios segmentos de tal manera que en cada uno de

éstos sea aplicable la ecuación (7.1), d) se aplica el método de la sección en cada segmento,

determinando la fuerza interna por equilibrio y se aplica la ecuación (7.1) para determinar la

deformación de cada segmento, teniendo en cuenta que esta deformación será positiva si el

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 8

DEFORMACIÓN

elemento está a tracción y negativa si el elemento está a compresión, e) se realiza la suma algebraica

de las deformaciones de los segmentos para obtener la deformación total del elemento compuesto.

= (i=1-n) [(Pi Li) / (Ai Ei)] (7.2)

Fig. 9. Elemento sometido a carga axial. Fuente: Beer et al (2013).

Si como se observa en la figura de la derecha en la figura 9, los dos extremos de la barra

experimentan desplazamiento, se tiene ahora que deformación de la barra está dada por el

desplazamiento relativo de un extremo con respecto al otro. Si el extremo A se desplaza A y el

extremo B se desplaza B, la deformación se obtiene por medio de:

B/A = B - A = (P L) / (A E) (7.3)

Como se definió antes, se tiene que en un elemento de sección variable, la deformación

unitaria normal en un punto, como el punto Q que se observa en la figura 10, se obtiene calculando el

límite cuando x tiende a cero de la relación de a x. es decir: = lím ( x0) ( / x) = d / dx.

Fig. 10. Elementos de sección variable sometidos a carga axial. Fuente: Beer et al (2013).

Para obtener la deformación total de un elemento de sección variable, como el que se muestra

en la figura a la derecha de la figura 10, se procede como sigue: a) se determina la reacción en el

apoyo, b) se aplica el método de la sección cortando a una distancia x de uno de los extremos escogido

convenientemente, c) se determina una función del área en función x, y en el caso de que la carga

aplicada sea distribuida a lo largo de la barra, como ocurre cuando se tiene en consideración el peso de

la barra, se determina también una función de la fuerza interna P en función de x, d) se hace la idea de

que se está trabajando con una rebanada de la barra ubicada a esa distancia x, de espesor muy

pequeño dx, sobre la cual se asume que actúa esfuerzo normal uniforme y de igual magnitud en los

extremos, por lo que se puede aplicar la relación: d = dx = (P dx) / (A E), e) la deformación total se

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 9

DEFORMACIÓN

determina integrando la expresión diferencial anterior a todo lo largo de la barra y se obtiene de la

relación:

= (de 0 a L) [ (P dx) / (A E) ] (7.4)

8. Problemas estáticamente indeterminados.

Cuando en un elemento o en una estructura se observa que tiene más apoyos de los necesarios

para el equilibrio, y si nos limitamos a una estructura en el plano, se van a presentar un número de

reacciones desconocidas mayor que 3 y como en el plano disponemos sólo de tres ecuaciones de

equilibrio independientes, se dice que la estructura es estáticamente indeterminada, si el número de

reacciones es por ejemplo 4, será indeterminada de 1er grado, si es 5, indeterminada de 2do grado y

así sucesivamente.

En el caso de una barra recta sometida a carga axial, dado que se desprecia la presencia de

fuerzas cortantes y de momentos flectores, sólo tenemos disponible una ecuación de equilibrio, la

suma de fuerzas a lo largo de la barra igual a cero, por esto cuando la barra tiene los dos extremos

fijos, queda indeterminada de 1er grado y para poder conocer las reacciones en los extremos y las

fuerzas internas, además de la ecuación de equilibrio debemos aplicar un análisis de deformaciones,

aplicando las ecuaciones de los casos estudiados en el punto 7 anterior.

Si una barra tiene los dos extremos fijos, la deformación total de la barra es igual a cero, si

calculamos la deformación total en función de las reacciones y de las fuerzas internas incluidas en las

en las deformaciones de cada uno de los segmentos en que se divida la barra, realizando una suma

algebraica de todos los términos e igualando la expresión resultante a cero, se obtiene una ecuación

adicional, que resolviendo simultáneamente con la de equilibrio, se obtienen las reacciones y fuerzas

internas desconocidas. En la figura 11 se muestra un ejemplo de la aplicación de este método

“cortando”. Una estrategia recomendable es realizar secciones en un solo sentido, de un extremo al

otro, de manera que en la ecuación de suma de deformaciones aparezca solo una de las reacciones, y

en cada diagrama de cuerpo libre utilizado para determinar la fuerza interna se asuma siempre ésta

última saliendo de la sección, como si trabajara a tracción, así todas las expresiones se suman y no se

incluyen signos internos que pudieran alterar los resultados, luego dentro de esa ecuación los signos se

“auto-corrigen” y resultan los valores correctos de la reacción y de las fuerzas internas.

Fig. 11. Elemento estáticamente determinado. Método cortando. Fuente: Beer et al (2013).

Considere el caso de una estructura simple estáticamente indeterminada, recuerde que una

estructura simple está conformada por elementos de tres fuerzas o más fuerzas (que por lo general se

asumen rígidos, para no estudiar esfuerzos en ellos por ahora, dado que no están sometidos a carga

axial) y elementos de dos fuerzas que si se consideran deformables, porque están sometidos a carga

axial. Como éstos estos últimos elementos se deforman, la estructura cambiará ligeramente su

configuración geométrica, si se dibuja de manera un poco exagerada la deformación de la estructura se

pueden obtener figuras de las cuales se puede deducir una relación geométrica entre las

deformaciones de las barras de dos fuerzas presentes (esto asumiendo que se está estudiando una

estructura con 1 grado de indeterminación), esta relación que se conoce como ecuación de

compatibilidad de deformaciones, se expresa en términos de las fuerzas internas en las barras

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 10

DEFORMACIÓN

aplicando la ecuación 7.1, y luego se resuelve en forma simultánea con las ecuaciones de equilibrio

para obtener las reacciones y fuerzas internas desconocidas. En la figura 12, se muestra un ejemplo

donde se aplica el método descrito aquí.

Fig. 12. Estructura simple estáticamente determinado. Fuente: Beer et al (2013).

Tenemos como alternativa, a veces más conveniente, otro método de solución, que se conoce

como el método de la superposición o también como el método de las flexibilidades. Este método

consiste en seleccionar convenientemente uno de los apoyos que está de más, denominado

redundante, retirar imaginariamente ese apoyo y sustituirlo por una fuerza desconocida para no

alterar el problema. Se divide el problema original estáticamente indeterminado en la superposición o

suma de dos problemas estáticamente determinados.

Un primer problema denominado inicial (o cero “0”), en el cual se consideran aplicadas sólo las

cargas conocidas y se realiza el análisis de deformaciones, en el cual se pretende encontrar el

desplazamiento que experimenta el punto donde estaba el apoyo redundante que se retiró.

Un problema complementario o secundario, en el cual se aplica sobre el elemento o estructura

solamente la fuerza desconocida que sustituye al apoyo redundante que se retiró. Se realiza

igualmente el análisis de deformación determinando el desplazamiento que experimenta el punto

donde estaba el apoyo redundante que se retiró, correspondiente a este caso.

Sabiendo que el desplazamiento del punto liberado en realidad es igual a cero, debido a la

presencia del apoyo redundante en la estructura real, si sumamos o superponemos los resultados

obtenidos en el análisis de los dos casos anteriores, se obtiene una ecuación de la cual se determina la

fuerza o reacción desconocida y luego por equilibrio se determinan la otras reacciones y fuerzas

internas. Por supuesto esto en el caso de una estructura o barra indeterminada de 1er grado. Si el

grado de indeterminación es mayor, se deben considerar tantas redundantes como grados de

indeterminación tenga la estructura.

En las figuras 13 y 14, se observan ejemplos donde se aplica el método de superposición.

Fig. 13. Método de superposición o de las flexibilidades en barra. Fuente: Beer et al (2013).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 11

DEFORMACIÓN

Fig. 14. Método de superposición o de las flexibilidades en estructura. Fuente: Beer et al (2013).

9. Problemas que involucran cambios de temperatura.

Los cambios de temperatura pueden tener efectos (esfuerzos y deformaciones) muy

significativos cuando están presentes en estructuras, sobre todos si estas estructuras son

estáticamente indeterminadas. Por esto es muy importante que el ingeniero sea cuidadoso y los tenga

en cuenta en el diseño de las estructuras cuando estos cambios de temperatura estén presentes y por

supuesto cuando sus efectos sean significativos.

Consideremos el ejemplo más sencillo, el de una barra que tiene la libertar de deformarse

cuando se le aplica en toda su longitud y de manera uniforme un cambio de temperatura T.

La barra homogénea AB de área de sección uniforme A y longitud L, se le eleva la temperatura

en T, se observa que la barra se alarga una cantidad T . Por definición en base a experimentos se

asume que la deformación total por temperatura T es directamente proporcional al cambio de

temperatura y a la longitud L, donde la constante de proporcionalidad es una propiedad del material,

denominada coeficiente de expansión térmica, con unidades (1/ºC) o (1 / ºF). Se tiene entonces:

T = TL (9.1)

En este caso particular, la deformación total térmica T está asociada a una deformación

unitaria térmica T dada por la relación:

T = T (9.2)

En este caso particular no se presenta un esfuerzo térmico T asociado a la deformación

unitaria térmica T, debido a que el elemento estructural está libre para deformarse como se observa

en la figura a la izquierda de la figura 15. En el caso de una barra restringida en sus extremos, tal como

se muestra en la figura a la derecha de la figura 15, se presenta lo contrario, va estar presente el

esfuerzo térmico y no tendrá deformación unitaria térmica asociada. En éste caso, al encontrarse la

barra restringida en ambos extremos, los apoyos se oponen a la deformación térmica total de la barra

( T ) y queda sometida por esto a dos fuerzas de compresión en sus extremos, cuya magnitud (P) no se

puede determinar por medio de ecuaciones de estática y por esto éste es un tipo de problema

estáticamente indeterminado que debe resolverse por lo general aplicando el método de

superposición.

El método se puede resumir como sigue: a) Se selecciona un extremo de la barra como

redundante, se retira el apoyo y se sustituye por una fuerza desconocida (P); b) se sustituye éste

problema por la superposición de dos problemas, uno inicial en el cual actúa sólo la temperatura y

produce en la barra la deformación térmica ( T = T L ) si es una barra uniforme, o igual a la suma de

las deformaciones térmicas de las diferentes porciones, si es una barra compuesta no homogénea ( T

= (i=1 hasta n) i T Li ); c) un problema complementario donde actúa sólo la fuerza desconocida (P) y se

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 12

DEFORMACIÓN

calcula la deformación total [ P = (P L) / (A E)] en una barra homogénea, o { P= (i=1-n) [(Pi Li) / (Ai Ei)] }

en una barra compuesta no homogénea; d) por último se superponen las dos deformaciones totales

obtenidas, sumándolas e igualando a cero y se despeja la magnitud de la fuerza desconocida (P), que

en el caso de una barra homogénea uniforme resulta en la expresión [ P = - A E ( T) ] a compresión

(signo “-“ ) si la barra se expande o a tracción ( signo “+”) si la barra se contrae teniendo por supuesto

un ( T) negativo. Se puede obtener también el esfuerzo térmico por medio de la expresión [ T = (P/A)

= -E ( T) ]. Para visualizar la aplicación de este método observe los casos presentados en la figura 16.

Fig. 15. Barra libre y barra restringida sometidas a cambio de temperatura. Fuente: Beer et al (2013).

Fig. 16. Método de superposición en barras sometidas a cambio de temperatura. Fuente: Beer et al (2013).

Como puede ver los problemas de cambio de temperaturas no están limitados sólo a barras

rectas restringidas en sus extremos. Se puede tener cualquier estructura simple en la cual a algunas de

sus barras se le aplica un cambio uniforme de temperatura, de lo que resulta un problema más

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 13

DEFORMACIÓN

complejo, que por lo general requiere liberar un extremo de la barra para permitir que se expanda o se

contraiga por temperatura (en una estructura inicial), luego aplicar la fuerza desconocida que sustituye

al apoyo y representar la deformación de la estructura (en una estructura complementaria) para

obtener una relación geométrica entre las deformaciones para obtener la ecuación de compatibilidad

de deformaciones que permitirá junto con las de equilibrio determinar las fuerzas y reacciones

desconocidas.

También se encuentran problemas en los cuales una barra cilíndrica de un material se

encuentra, dentro de una camisa o tubo de otro material y de alguna forma unida a éste. Se le aplica al

conjunto un cambio de temperatura. En este caso, aunque la barra compuesta no esté restringida en

sus extremos, se presenta internamente en las barras un estado de esfuerzo térmico, debido a la

diferencia que hay entre los coeficientes de expansión térmica de los dos materiales diferentes, en este

caso si se tiene un aumento de temperatura, la barra de mayor coeficiente de expansión térmica

tiende a alargarse más, sometiendo a tracción a la de menor coeficiente de expansión térmica y ésta

por tercera ley de Newton aplica una fuerza igual y opuesta a la primera sometiéndola a compresión;

como las barras están unidas, las dos tienen que deformarse la misma cantidad, esto nos permite

escribir una ecuación de compatibilidad igualando las deformaciones totales calculadas para las dos

barras por separado; estás deformaciones totales se calculan para cada barra sumando de forma

algebraica la deformación por temperatura y la deformación por carga en función de la (P)

desconocida, que ejerce una barra sobre la otra. Ver un ejemplo en el lado izquierdo de la figura 17.

Otro caso es el de dos o más barra unidas o no, que tienen entre sí, o con alguno de los

extremos un pequeño espacio, que desaparece luego de aplicar el cambio de temperatura, quedando

todas las barras en contacto y comprimidas por una reacción en cada extremo, cada una de magnitud

(P), que se determina de manera similar a los problemas de barras alineadas antes explicados, pero en

este caso en lugar de igualar a cero la superposición de las deformaciones térmicas y por cargas, se

iguala a la magnitud del pequeño espacio inicial que existía entre las barras. En la figura 17, a la

derecha se observa un ejemplo de este caso.

Fig. 17. Otros ejemplos de barras sometidas a cambio de temperatura. Fuente: Beer et al (2013).

10. Relación de Poisson.

Experimentalmente se puede comprobar que una barra recta homogénea y uniforme, no se

deforma solamente en la dirección axial, en la cual se le aplica la carga, sino que experimenta una

deformación lateral de signo opuesto a la deformación que presenta en dirección longitudinal.

Si consideramos ciertos comportamientos idealizados del material, suponiendo por supuesto

que tal idealización es aplicable al problema estudiado, se llega a que existe una relación entre la

deformación lateral y la deformación longitudinal, que tiene un valor constante y es una propiedad del

material considerado, esa relación la conoceremos con la relación de Poisson.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 14

DEFORMACIÓN

Suponemos entonces que el material en estudio es homogéneo, es decir, que sus propiedades

mecánicas son independientes del punto considerado; también consideremos que el material es

isotrópico, es decir, que las propiedades del material son independientes de la dirección en la cual se

evalúen o determinen; lo que nos permite afirmar que la deformación debe tener el mismo valor para

cualquier dirección transversal ( y = z ), denominadas éstas como deformación lateral.

La relación de Poisson establece que el valor absoluto de la relación entre la deformación

lateral ( y = z ) y la deformación axial ( x), es constante y es una propiedad del material.

ν = | deformación lateral / deformación axial| = - ( y / x ) = - ( z / x) (10.1)

En la figura 18, se puede ver la deformación axial y lateral de una barra sometida a carga axial

de tracción. En el caso de una carga de compresión, ocurre lo contrario, como sabemos axialmente se

acorta, y lateralmente aumenta sus dimensiones.

Fig. 18. Se visualiza la deformación lateral por carga axial. Fuente: Beer et al (2013) y Hibbeler (2011)

En una barra sometida a carga axial, como la que se ve en la figura 18, sólo se presenta un

esfuerzo axial ( x = P/A = E x ), los esfuerzos en la dirección transversal son iguales a cero (Ver figura

19). De la ley de Hooke se puede calcular la deformación la deformación axial y aplicando lo

establecido por la relación de Poisson se puede ahora determinar también las deformaciones laterales

( y = z ).

[ x = ( x / E) = ( P ) / ( A E) ] ; [ y = z = - ν ( x / E) ] (10.2)

Utilizando las relaciones 10.2, se puede ahora determinar los cambios en los diámetros o

dimensiones laterales de cualquier barra sometida a carga axial y más adelante vamos a poder estudiar

esfuerzos y deformaciones en elementos sometidos a cargas en más de una dirección, denominados

elementos sometidos a carga multiaxial.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 15

DEFORMACIÓN

Fig. 19. Estado de esfuerzo en una barra sometida a carga axial. Fuente: Beer et al (2013).

11. Carga multiaxial. Ley generalizada de Hooke.

Existen situaciones en las cuales un elemento estructural sea este un elemento esbelto, una

placa plana, o un sólido tridimensional, queda sometido a fuerzas distribuidas, diferentes de cero, que

actúan en todas las direcciones (x,y,z) de los ejes coordenados. Para estudiar el efecto de estas cargas

sobre un punto material interno cualquiera del elemento, se aísla imaginariamente un muy pequeño

elemento de material en forma de cubo, orientado de tal manera que cada una de sus caras quedan

perpendiculares a uno de los ejes (x,y,z) del sistema de coordenadas, tal como se ve en la figura 20. En

esta figura se observa que en las dos caras perpendiculares al eje x, actúa el esfuerzo normal x, y de

manera similar en las perpendiculares al eje y, actúa y, y en las perpendiculares al eje z, actúa z. Este

estado de esfuerzo se conoce como carga multiaxial. La definición de las componentes se realizó en la

unidad anterior cuando se presentó el concepto de estado general de esfuerzo en un punto.

Fig 20. Elemento de material sometidos a carga multiaxial. Modificado de Fuente: Beer et al (2013).

Nos ocuparemos ahora de estudiar cómo se determinan las deformaciones en un elemento

sometido a carga multiaxial. Para eso consideremos un elemento cúbico de lado 1 antes de aplicar la

carga, sobre el cual actúa un estado de carga multiaxial. Luego de aplicar la carga cada lado

experimenta una deformación y cada lado paralelo respectivamente a cada eje coordenado (x,y,z),

adquiere una nueva longitud (1+ x, 1+ y, 1+ z), tal como se ve en la figura 21.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 16

DEFORMACIÓN

Fig 21. Deformación de elemento sometido a carga multiaxial. Fuente: Beer et al (2013).

Si se aplica el principio de superposición se puede expresar las deformaciones ( x, y, z), en

términos de las componentes de esfuerzo ( x, y, z). Pero se debe tener en cuenta que hay

condiciones para poder aplicar el principio de superposición: a) Cada efecto está linealmente

relacionado con la carga que lo produce, b) La deformación resultante de cualquier carga dada es

pequeña y no afecta las condiciones de aplicación de las otras cargas (Beer et al, 2013, p. 74).

Si aplicamos cada componente de esfuerzo por separado, primero x, luego y y finalmente z.

Para cada componente de esfuerzo aplicamos las ecuaciones (10.2) y se obtienen las tres componentes

de deformación, para cada una de las componentes de esfuerzo. Si luego superponemos o sumamos

todos los resultados, por ejemplo para x, se obtiene una ecuación de deformación igual a: x = ( + x/E

- ν y/E - ν z/E). Se repite el procedimiento para y y para z, y se obtienen las ecuaciones

correspondientes para y y para z,. Las ecuaciones de la ley generalizada de Hooke para carga

multiaxial de un material isotrópico homogéneo se presentan a continuación:

x = ( + x/E - ν y/E - ν z/E)

y = ( -ν x/E + y/E - ν z/E)

z = ( + x/E - ν y/E + z/E)

(11.1)

En la práctica se encuentran con frecuencia situaciones en las que una de las tres componentes

de esfuerzo es igual acero. Este es un caso particular de carga multiaxial. Las deformaciones en este

estado de esfuerzo se obtiene aplicando las ecuaciones (11.1), haciendo igual cero la componente de

esfuerzo que no existe. Este tipo de estado de esfuerzo se presenta en la superficie de recipientes

cilíndricos y esféricos sometidos a presión internamente, en una situación particular que más adelante

definiremos como esfuerzos principales (ver figura 22)

Fig 22. Recipientes a presión. Fuente: Beer et al (2013).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 17

DEFORMACIÓN

12. Deformación a cortante. Relación entre E, y G y ν.

En la sección 1.1 se definió la deformación unitaria cortante en un punto para dos ejes n y t,

originalmente perpendiculares entre sí, como el cambio angular en radianes ϒnt que experimenta el

ángulo inicial igual a (π/2). Si consideramos ahora, en lugar de los ejes nt, a los ejes coordenados (x,y),

en un elemento de lado unitario en el cual actúan solamente las componentes de esfuerzo cortante

(τxy y τyx), como se observa en la figura 23. Se puede ver que la cara originalmente cuadrada del cubo

se transforma en un rombo y que los ángulos en las esquinas de la cara de cubo paralela al plano xy,

dos se reducen a (π/2 – ϒxy) y los otros dos aumentan a (π/2 + ϒxy). El ángulo pequeño en radianes

ϒxy, que representa el cambio angular en el ángulo (π/2) de las esquinas, se define como la

deformación a cortante correspondiente a los ejes x,y. Si se consideran en forma similar los esfuerzos

cortantes que actúan en los otros planos coordenados (yz) y (xz) (ver figura 24). Igualmente se pueden

visualizar otras dos deformaciones a cortante, ϒyz la deformación cortante correspondiente a los ejes

y,z; y ϒxz la deformación cortante correspondiente a los ejes x,z .

Por medio de un procedimiento de ensayo experimental se pueden obtener pares de valores

(ϒ,τ), para construir un diagrama esfuerzo cortante- deformación cortante, que por ejemplo para el

acero estructural bajo en carbono presenta una forma similar al diagrama esfuerzo-deformación

obtenido por carga axial, con una etapa inicial elástica con una pendiente igual al módulo de rigidez o

módulo de cortante del material que se representa con la letra G. Si extendemos la aplicación de la ley

de Hooke a los esfuerzos y deformaciones cortantes podemos escribir:

τxy = G ϒxy ; τyz = G ϒyz ; τxz = G ϒxz (12.1)

Fig 23. Esfuerzo cortante en plano xy y la deformación cortante ϒxy. Fuente: Beer et al (2013).

Fig 24. Esfuerzo cortante en los planos yz y xz. Fuente: Beer et al (2013).

Para un estado general de esfuerzo en un punto, se considera que los esfuerzos cortantes no

afectan de manera significativa a los esfuerzos normales y por esto en un estado general de esfuerzo

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 18

DEFORMACIÓN

en un punto se utilizan las ecuaciones de carga multiaxial (11.1) para calcular las deformaciones

normales y las ecuaciones (12.2) para determinar las deformaciones cortantes, se obtiene de esta

manera la ley generalizada de Hooke para un material isotrópico homogéneo sometido al estado más

general de esfuerzos. En la figura 25, se observa el estado general de esfuerzo y las ecuaciones de la ley

generalizada de Hooke para este estado de esfuerzo.

Fig 25. Estado general de esfuerzo en un punto. Ley de Hooke generalizada. Fuente: Beer et al (2013).

Hasta ahora se han definido tres propiedades de los materiales muy importantes. El módulo de

elasticidad E, el módulo de rigidez G, y la relación de Poisson ν. Cada uno de estos valores para un

material dado se puede determinar experimentalmente, pero vasta determinar de esta forma sólo dos

de estas propiedades, porque las tres están relacionadas por medio de la siguiente ecuación:

(E)/(2 G) = (1 + ν) (12.2)

De la ecuación (12.2) si se conocen E y ν, se puede calcular el módulo de rigidez G despejando

{G = (E)/[2 (1+ν)]}.

13. Distribución de esfuerzos y deformaciones bajo carga axial. Principio de Saint-Venant.

En los elementos sometidos a carga axial se ha supuesto que los esfuerzos normales están

uniformemente distribuidos en toda sección transversal al eje del elemento, a todo lo largo del

elemento. Pero esta suposición puede ser totalmente equivocada en la inmediata vecindad de los

puntos de aplicación de las cargas en los extremos. Donde la distribución de esfuerzos no es uniforme y

tiene una forma curva que no se puede determinar aplicando ecuaciones de estática, sino por medio

de mediciones experimentales de las deformaciones causadas por las fuerzas, o por medio de

ecuaciones complicadas propias de la teoría matemática de la elasticidad.

Si se quiere reproducir experimentalmente una distribución de esfuerzos y deformaciones

uniforme, tal y cual como se ha supuesto hasta ahora, se requiere aplicar la carga centrada mediante

una placa rígida. Si esto se realiza sobre un bloque de caucho al cual se le ha marcado una cuadrícula

en toda su extensión, se comprueba que luego de aplicar la carga todos los cuadros se han deformado

de igual forma, demostrando que la distribución de deformaciones es uniforme; y si los esfuerzos están

por debajo del límite de proporcionalidad, se puede aplicar la ley de Hooke ( = E ), resulta que la

distribución de esfuerzos también será uniforme en todas las secciones transversales del elemento.

En la figura 26, se observa un elemento de caucho cuadriculado, al cual se le aplica una carga P

perfectamente centrada por medio de placas rígidas en los extremos, y se observa como la distribución

de deformaciones es uniforme en todo el elemento.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 19

DEFORMACIÓN

Fig 26. Distribución de deformaciones uniforme por las placas rígidas y no uniforme cerca de los extremos por

carga concentrada. Fuente: Beer et al (2013).

En la figura 26 a la derecha se observa que cuando se aplica una carga concentrada en los

extremos del elemento, la distribución de las deformaciones no es uniforme, los elementos muy

cercanos a la carga concentrada en el extremo se deforman mucho más y los elementos en los bordes

en el mismo plano se deforman poco o no experimentan deformación, lo que hace que la distribución

de deformaciones y por ende la distribución de esfuerzos no sea uniforme en la proximidad de los

puntos de aplicación de la carga. Pero se puede ver también que a medida que las secciones

transversales se alejan de los extremos, las distribuciones de deformación se vuelve uniforme en esa

zona intermedia de la barra, presentándose en los pequeños elementos la misma deformación que se

observa en la barra a la que se le aplica la carga por medio de placas rígidas.

En la figura 27, se puede visualizar también el comportamiento similar al de la distribución no

uniforme de las deformaciones, que presenta la distribución de esfuerzos. Se observa una barra de

ancho mayor, igual a (b), que está sometida a cargas concentradas en sus extremos. Aplicando

procedimientos matemáticos avanzados propios de la teoría matemática de la elasticidad se ha

determinado la forma de la distribución y valores característicos de los esfuerzos normales, en las

secciones cercanas al punto de aplicación de la carga. Se observa que a una distancia mayor o igual al

ancho mayor (b) de la barra, la distribución de esfuerzos es casi uniforme a través de la sección y se

puede suponer que el esfuerzo normal promedio es igual a ( y = P/A). De este resultado se llega a un

enunciado conocido como principio de Saint-Venant que establece que “excepto en la cercanía

inmediata de los puntos de aplicación de las cargas, la distribución de esfuerzos puede suponerse

independiente del modo de aplicación de la carga” ( Beer at al, 2013, p. 91).

Fig 26. Distribución de esfuerzos cerca de los extremos estimados con la teoría matemática de la elasticidad.

Fuente: Beer et al (2013).

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 20

DEFORMACIÓN

El principio de Saint-Venant se aplica, no solo en el caso de carga axial, sino para diferentes tipo

de cargas, para reemplazar una carga dada por una más sencilla con el propósito de calcular los

esfuerzos en un elemento estructural. Pero hay que tener en cuenta dos puntos importantes al aplicar

este principio: a) La carga real y la utilizada para calcular los esfuerzos deben ser estáticamente

equivalentes, b) Los esfuerzos no pueden calcularse, de esta manera, en la cercanía inmediata de los

puntos de aplicación de las cargas. Deben utilizarse métodos teóricos o experimentales avanzados para

determinar la distribución de esfuerzos en estas áreas.

Por: Ing. José Rafael Grimán Morales. Abril 2021. Página 21

También podría gustarte

- Uft Pes Actividad 1 NomenclaturaDocumento14 páginasUft Pes Actividad 1 NomenclaturaBeda Lisa SaezAún no hay calificaciones

- Ucla-Rm-Foro 2.2Documento6 páginasUcla-Rm-Foro 2.2Beda Lisa SaezAún no hay calificaciones

- Práctica #2 de Laboratorio ProteccionesDocumento19 páginasPráctica #2 de Laboratorio ProteccionesBeda Lisa SaezAún no hay calificaciones

- Práctica #2 de Laboratorio ProteccionesDocumento19 páginasPráctica #2 de Laboratorio ProteccionesBeda Lisa SaezAún no hay calificaciones

- Uft Ce2 Actividad3Documento9 páginasUft Ce2 Actividad3Beda Lisa SaezAún no hay calificaciones

- Higiene y Seguridad IndustriaDocumento5 páginasHigiene y Seguridad IndustriaBeda Lisa SaezAún no hay calificaciones

- Unidad II Gestion EmpresarialDocumento13 páginasUnidad II Gestion EmpresarialBeda Lisa SaezAún no hay calificaciones

- Ucla-Rm-Foro 2.1Documento5 páginasUcla-Rm-Foro 2.1Beda Lisa SaezAún no hay calificaciones

- Uft Ce2 Actividad2Documento6 páginasUft Ce2 Actividad2Beda Lisa SaezAún no hay calificaciones

- Uft Pes Actividad 1 NomenclaturaDocumento14 páginasUft Pes Actividad 1 NomenclaturaBeda Lisa SaezAún no hay calificaciones

- Esfuerzo Por Contacto o AplastamientoDocumento7 páginasEsfuerzo Por Contacto o AplastamientoBeda Lisa SaezAún no hay calificaciones

- Uft Ce Actividad 5Documento7 páginasUft Ce Actividad 5Beda Lisa SaezAún no hay calificaciones

- Uft-Stg-Actividad 2Documento11 páginasUft-Stg-Actividad 2Beda Lisa SaezAún no hay calificaciones

- Medición de TemperaturaDocumento16 páginasMedición de TemperaturaPatojr Les CartagenaAún no hay calificaciones

- TemperaturaDocumento26 páginasTemperaturaBeda Lisa SaezAún no hay calificaciones

- Ucla-Rm-Foro 2.3Documento4 páginasUcla-Rm-Foro 2.3Beda Lisa SaezAún no hay calificaciones

- Unidad I EstadisticaDescriptivaDocumento27 páginasUnidad I EstadisticaDescriptivaBeda Lisa SaezAún no hay calificaciones

- Diccionario de DatosDocumento3 páginasDiccionario de DatosRocio ZuñigaAún no hay calificaciones

- Pract 2 - Equipo 1Documento5 páginasPract 2 - Equipo 1Beda Lisa SaezAún no hay calificaciones

- UFT-EI-examen 4Documento9 páginasUFT-EI-examen 4Beda Lisa SaezAún no hay calificaciones

- Uft Ce Actividad 5Documento7 páginasUft Ce Actividad 5Beda Lisa SaezAún no hay calificaciones

- Uft-Tee-Resist. de Sue.Documento9 páginasUft-Tee-Resist. de Sue.Beda Lisa SaezAún no hay calificaciones

- Resistencia de Materiales Ejercicios ModificadosDocumento13 páginasResistencia de Materiales Ejercicios ModificadosBeda Lisa SaezAún no hay calificaciones

- Ucla RM Foro 2 EjerciciosDocumento13 páginasUcla RM Foro 2 EjerciciosBeda Lisa SaezAún no hay calificaciones

- UFT CII Informe Práctica 4Documento7 páginasUFT CII Informe Práctica 4Beda Lisa SaezAún no hay calificaciones

- Uft-Sic-Analisis Resp. en FrecuenciaDocumento17 páginasUft-Sic-Analisis Resp. en FrecuenciaBeda Lisa SaezAún no hay calificaciones

- Uft Me ArranqueDocumento7 páginasUft Me ArranqueBeda Lisa SaezAún no hay calificaciones

- Uft-Tec2-Pub. Dig.Documento30 páginasUft-Tec2-Pub. Dig.Beda Lisa SaezAún no hay calificaciones

- Uft-Me-Compensacion SincronaDocumento5 páginasUft-Me-Compensacion SincronaBeda Lisa SaezAún no hay calificaciones

- Clase 1 Resistencia de Materiales Ucv 2020.1 PDFDocumento39 páginasClase 1 Resistencia de Materiales Ucv 2020.1 PDFYefrain Sanchez NizamaAún no hay calificaciones

- Ejercicios de Resis t2Documento12 páginasEjercicios de Resis t2Felix Alejandra Velasquez Huayta50% (2)

- Mecanica de Rocas 2017Documento114 páginasMecanica de Rocas 2017Gabriel Isaias Arregoces Carrillo100% (1)

- Propuesta de Norma E.010 Madera 2018Documento76 páginasPropuesta de Norma E.010 Madera 2018Marina G. Pérez RosasAún no hay calificaciones

- Código Sísmico de Costa Rica 2010 Con Modificaciones 2014Documento408 páginasCódigo Sísmico de Costa Rica 2010 Con Modificaciones 2014Fabricio ChavarriaAún no hay calificaciones

- Mecánica de Materiales PDFDocumento80 páginasMecánica de Materiales PDFJohan's GarciaAún no hay calificaciones

- 1civ13 Comportamiento Del Concreto Armado-2019-1Documento4 páginas1civ13 Comportamiento Del Concreto Armado-2019-1juan lopezAún no hay calificaciones

- Tema 7 Ley Generalizada Hooke PDFDocumento14 páginasTema 7 Ley Generalizada Hooke PDFjuanAún no hay calificaciones

- Ensayo de FlexionDocumento23 páginasEnsayo de FlexionIvan ChacmanaAún no hay calificaciones

- Informe Laboratorio 3Documento8 páginasInforme Laboratorio 3Raúl Andrés VargasAún no hay calificaciones

- Flexión y Corte - Deflexiones Imprimir 20-10Documento11 páginasFlexión y Corte - Deflexiones Imprimir 20-10Luis GomezAún no hay calificaciones

- Ensayo de TracciónDocumento12 páginasEnsayo de TracciónCARLA FERNANDA MEDRANO MIRANDAAún no hay calificaciones

- Examen Parcial de Diseño de AceroDocumento2 páginasExamen Parcial de Diseño de AceroGraziani MarínAún no hay calificaciones

- 2.3 Esfuerzo y DeformaciónDocumento14 páginas2.3 Esfuerzo y DeformaciónRuth ManriquezAún no hay calificaciones

- Geomallas PDFDocumento93 páginasGeomallas PDFJEAN PIEREAún no hay calificaciones

- Mecanica de MaterialesDocumento14 páginasMecanica de MaterialesRebeca Lana GallegoAún no hay calificaciones

- Cap, 1 Esfuerzo (P)Documento11 páginasCap, 1 Esfuerzo (P)Rosmeri DelgadoAún no hay calificaciones

- Esfuerzo Normal y Cortante, Esfuerzos Permisibles PDFDocumento28 páginasEsfuerzo Normal y Cortante, Esfuerzos Permisibles PDFRoy Huaman OncoyAún no hay calificaciones

- EstabilidadDocumento17 páginasEstabilidadteodoro quispe quispeAún no hay calificaciones

- Plan Estudios U23232014Documento9 páginasPlan Estudios U23232014Daniel JaraAún no hay calificaciones

- Problemas Cap 7, 8 y 9Documento17 páginasProblemas Cap 7, 8 y 9Diego PomaAún no hay calificaciones

- MaterialsDocumento56 páginasMaterialsJose VPAún no hay calificaciones

- S12.s1 - Esfuerzo Cortante Transversal Vigas Ciclo Agosto 02 Secc 13932 13970 13518 - 2020Documento39 páginasS12.s1 - Esfuerzo Cortante Transversal Vigas Ciclo Agosto 02 Secc 13932 13970 13518 - 2020Roberto Quispe EscarcenaAún no hay calificaciones

- 10% FinosDocumento26 páginas10% FinosJavier CastelblancoAún no hay calificaciones

- NCHRP 20-07 TASK 244 LRFD GUIDE SPECIFICATIONS FOR THE DESIGN OF PEDESTRIAN BRIDGES - En.esDocumento17 páginasNCHRP 20-07 TASK 244 LRFD GUIDE SPECIFICATIONS FOR THE DESIGN OF PEDESTRIAN BRIDGES - En.esManuel Romero benitezAún no hay calificaciones

- Plan de Evaluacion de Resistencia de Materiales IiDocumento10 páginasPlan de Evaluacion de Resistencia de Materiales IiEdith UrrietaAún no hay calificaciones

- Tecnologias de La Perforacion No ConvecionalDocumento32 páginasTecnologias de La Perforacion No ConvecionalChayane EscaleraAún no hay calificaciones

- Universidad Peruana Los AndesDocumento11 páginasUniversidad Peruana Los AndesChristian Luciano PalaciosAún no hay calificaciones

- Cap I Mec Roc Modulo Clase PDFDocumento88 páginasCap I Mec Roc Modulo Clase PDFManuel Alexander Quintero BernalAún no hay calificaciones

- Vigas HiperestaticasDocumento37 páginasVigas Hiperestaticasadriana100% (1)