Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diseño Del Mecanismo Piñón

Cargado por

Lycan LeinadTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diseño Del Mecanismo Piñón

Cargado por

Lycan LeinadCopyright:

Formatos disponibles

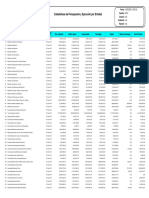

Diseño del mecanismo piñón-cremallera

Puesto que se ha podido medir la distancia que debe recorrer la cremallera para girar

la rueda 45:, esos son los datos de los que se parte para diseñar el conjunto piñón-

cremallera. Además se busca que la relación de transmisión sea de 2 a 1, es decir, que

90: de giro del volante giren la rueda 45:.

d ≡ Distancia recorrida por la cremallera para girar la rueda interior 45˚

P ≡ Perímetro de la circunferencia primitiva del piñón

R ≡ Radio primitivo del piñón

Una vez conocido el radio primitivo puede diseñarse un piñón y una cremallera que

cumplan las condiciones.

Reducción del efecto del bump-steer

Reciben el nombre de “bump-steer”, siempre en inglés, las variaciones que sufre el

paralelo al oscilar la suspensión en todo su recorrido útil. Esta variación supone un

cambio de dirección en el coche. Para evitarlo debe trabajarse con los elementos de

dirección y suspensión, optimizando las variaciones de paralelo.

Esta variación de paralelo suele medirse con un modelo físico de suspensión y se

optimiza modificando la longitud de las bieletas y la posición de la cremallera. Sin

embargo en este proyecto se estima la geometría más favorable con ayuda de

bocetos.

Con la dirección orientada completamente al frente, el extremo de las bieletas unido a

la mangueta recorrerá un arco de circunferencia a lo largo del recorrido útil de la

suspensión. Para precisar la posición de las bieletas se intenta asemejar el

desplazamiento de estas al de la mangueta mediante la circunferencia mencionada

anteriormente.

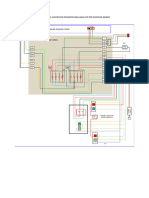

Figura 54. Posición de las bieletas de dirección

La cremallera debe colocarse a 30 mm del eje de la rueda para que los anclajes de las

bieletas coincidan con el centro de la circunferencia.

1.1.Modelado de las piezas

Además del modelado, a cada pieza se le ha asignado un material o una densidad

estimada para calcular el peso total y poder hacer unas buenas medidas de centros de

masas y momentos de inercia.

1.1.1. Modelado de la suspensión

Posicionamiento de los anclajes en el chasis

Una suspensión de paralelogramo deformable requiere de cuatro puntos de anclaje al

chasis, dos por cada brazo, además de un anclaje adicional por encima de ellos para

sujetar el amortiguador.

También hay que tener en cuenta que la posición de las suspensiones afectará a la

batalla del vehículo. Si la batalla es demasiado corta el comportamiento en dinámico

será más “nervioso”, menos estable. Por tanto se busca aumentar esta lo más posible

dentro de los márgenes de la normativa y de la geometría del chasis prediseñado.

Los cuatro anclajes de los brazos de suspensión se sitúan en un rectángulo de 300 mm

de ancho por 130 mm de alto. Y el amortiguador se ancla a 355 mm de la base del

mismo rectángulo, a la altura de su punto medio. La base de dicho rectángulo tiene

una altura desde el firme de 178 mm con el vehículo en la posición estática, y su

centro se ubica a 375 mm de la parte más frontal del Car Cross.

Figura 55. Posición de los anclajes de la suspensión

Para poder colocar los anclajes debe haber una barra cerca que pueda soportarlos. Los

del brazo inferior se anclan fácilmente a la barra que aparece justo a su altura en la

figura anterior, pero para los del superior se necesita añadir algo que los soporte.

Un tubo horizontal colocado en la posición que se puede ver a continuación permite

anclar ambos brazos de suspensión. Aunque se esté modificando la configuración

inicial del chasis, no debe preocupar que se vulnere la seguridad o se infrinja ninguna

norma del reglamento puesto que las barras que se añaden tienen las mismas

medidas y en todo caso aportan rigidez al chasis.

Figura 56. Soporte de los anclajes del brazo superior

Por último, el diseño de los anclajes se hace con chapas de 5 mm de espesor soldadas

al chasis y agujereadas para permitir el paso de los tornillos. La forma irregular de los

anclajes del amortiguador se debe a que deben soldarse a una barra inclinada.

Figura 57. Anclajes de la suspensión

Modelado de llantas y neumáticos

Las llantas tienen las medidas 10” X 5.5” (254 X 139.7 mm). A continuación aparecen

dos imágenes del modelado de la llanta y de su perfil.

Figura 58. Modelado de la llanta 10” X 5.5”

Figura 59. Perfil de llanta

Las medidas de los neumáticos son 165/70-10, tienen un diámetro de 470 mm y un

ancho de 152 mm.

Figura 60. Modelado del neumático

Modelado del buje

Los agujeros para los tornillos que unirán el rodamiento a la llanta son cuatro y se

ubican en una circunferencia de 100 mm diámetro. Los del lado de la mangueta se

encuentran a 46 mm del centro del rodamiento.

Figura 61. Modelado esquemático del rodamiento HUB III

También podría gustarte

- Mazda L8-LF-L3 EngineDocumento212 páginasMazda L8-LF-L3 EngineBlas Solo100% (2)

- Gerenciamiento de Viaje # 205328816Documento2 páginasGerenciamiento de Viaje # 205328816Cristhian Navarro0% (1)

- Zonas o Etapas de La Fábrica de Bicicletas BikeDocumento4 páginasZonas o Etapas de La Fábrica de Bicicletas BikeSERRANO QUEVEDO FLAVIA JAHAIRA100% (2)

- Electronica y Rep AutomotrizDocumento31 páginasElectronica y Rep AutomotrizLycan Leinad100% (1)

- PTS PeonetaDocumento11 páginasPTS PeonetaPABLO ANDRES PEREIRA SILVAAún no hay calificaciones

- Modelo de Acta de Entrevista PolicialDocumento3 páginasModelo de Acta de Entrevista PolicialDenis rafael Calvo henostrozaAún no hay calificaciones

- Presentación ADocumento8 páginasPresentación ALycan LeinadAún no hay calificaciones

- Acumulacion Originaria Del CapitalDocumento9 páginasAcumulacion Originaria Del CapitalLycan LeinadAún no hay calificaciones

- FICHAS TÉCNICAS ChuquiagoDocumento1 páginaFICHAS TÉCNICAS ChuquiagoLycan LeinadAún no hay calificaciones

- Motores CuestionarioDocumento7 páginasMotores CuestionarioLycan LeinadAún no hay calificaciones

- FICHAS TÉCNICAS ChuquiagoDocumento1 páginaFICHAS TÉCNICAS ChuquiagoLycan LeinadAún no hay calificaciones

- Ejecucion PresupuestariaDocumento12 páginasEjecucion PresupuestariaLycan LeinadAún no hay calificaciones

- Sistema de SuspensiónDocumento12 páginasSistema de SuspensiónLycan LeinadAún no hay calificaciones

- Modelado Del Amortiguador y El MuelleDocumento1 páginaModelado Del Amortiguador y El MuelleLycan LeinadAún no hay calificaciones

- Brazos de DirecciónDocumento5 páginasBrazos de DirecciónLycan LeinadAún no hay calificaciones

- Taller AutomotrizDocumento9 páginasTaller AutomotrizLycan LeinadAún no hay calificaciones

- Ruedas y NeumáticosDocumento7 páginasRuedas y NeumáticosLycan LeinadAún no hay calificaciones

- Ficha Técnica 310176000 PDFDocumento1 páginaFicha Técnica 310176000 PDFDaniel FGAún no hay calificaciones

- ACU Subpartida ThimpurDocumento6 páginasACU Subpartida ThimpurYofre EspinozaAún no hay calificaciones

- Especificaciones Del Auto Fiat 2021Documento16 páginasEspecificaciones Del Auto Fiat 2021Jose MayuzculoAún no hay calificaciones

- Plano Electrico de Polipasto para Carga Con Tres Puntos de ManejoDocumento3 páginasPlano Electrico de Polipasto para Carga Con Tres Puntos de ManejoJavier ErnstAún no hay calificaciones

- El PeralteDocumento2 páginasEl PeralteJuan RondonAún no hay calificaciones

- Formulario Solicitud RHODocumento2 páginasFormulario Solicitud RHOGasparin CastroAún no hay calificaciones

- ROTOCHAMBERDocumento2 páginasROTOCHAMBERRoxi Cool RmrzAún no hay calificaciones

- A Better Way To Map Brand Strategy - En.esDocumento9 páginasA Better Way To Map Brand Strategy - En.esFernanda DiazAún no hay calificaciones

- GRÚAS-Proceso de Aval Equipos LMC-GRUASDocumento19 páginasGRÚAS-Proceso de Aval Equipos LMC-GRUASrafarez21Aún no hay calificaciones

- Alarma CobraDocumento2 páginasAlarma CobraFabiánAlanizAún no hay calificaciones

- Trabajo Escrito 2Documento6 páginasTrabajo Escrito 2Valentina AlvarezAún no hay calificaciones

- Plataforma 2 ADocumento104 páginasPlataforma 2 AJose Miguel RuizAún no hay calificaciones

- Análisis de Caso 1 - TransmilenioDocumento6 páginasAnálisis de Caso 1 - Transmileniokatherine castanedaAún no hay calificaciones

- Norma 8.2 - IC. Marcas VialesDocumento90 páginasNorma 8.2 - IC. Marcas Vialessomormujo27Aún no hay calificaciones

- Proforma 10Documento2 páginasProforma 10WILFREDO CHIPANE CONDEAún no hay calificaciones

- T Espel Mai 0409Documento263 páginasT Espel Mai 0409Luis Felipe Espinosa DelgadoAún no hay calificaciones

- TDR Servicio de NivelDocumento1 páginaTDR Servicio de NivelLeyytoq QuispeAún no hay calificaciones

- Pas0111-0720 Triptico Agya PDFDocumento6 páginasPas0111-0720 Triptico Agya PDFMIlagrosAún no hay calificaciones

- PEDRO SuspensionDocumento32 páginasPEDRO SuspensionLizbeth LizAún no hay calificaciones

- Para ImprimirDocumento11 páginasPara ImprimirSixto Melanio Alvarado SullcaAún no hay calificaciones

- Compromiso de Alquiler Plancha CompactadoraDocumento3 páginasCompromiso de Alquiler Plancha CompactadoraJuan Cespedes BernillaAún no hay calificaciones

- PDFDocumento60 páginasPDFGeMa FloRes VinCesAún no hay calificaciones

- Check List TM PomasiDocumento1 páginaCheck List TM PomasiRudy ACAún no hay calificaciones

- Catalogo-Mek1 MULTIMOTODocumento24 páginasCatalogo-Mek1 MULTIMOTOJesús Adrián González CadenaAún no hay calificaciones

- Ml.17cop-01-010-Ssoma-Pro-019 - 1 - Normativa para La Conduccion de VehiculosDocumento15 páginasMl.17cop-01-010-Ssoma-Pro-019 - 1 - Normativa para La Conduccion de VehiculosSergio HerreraAún no hay calificaciones