Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diagrama de Proceso de Flujo

Cargado por

Alan Eduardo Solano Castro0 calificaciones0% encontró este documento útil (0 votos)

10 vistas5 páginasTítulo original

DIAGRAMA DE PROCESO DE FLUJO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas5 páginasDiagrama de Proceso de Flujo

Cargado por

Alan Eduardo Solano CastroCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

ALUMNO:

ALAN EDUARDO SOLANO CASTRO

ACTIVIDAD 7:

DIAGRAMA DE PROCESO DE FLUJO

DOCENTE:

JOSE LUIS DELGADO RODRIGUEZ

ASIGNATURA:

ESTADIO DEL TRABAJO I.

CARRERA:

INGENERIA INDUSTRIAL

GRADO Y GRPO:

3er Semestre, Grupo 3

DIAGRAMA DE PROCESO DE FLUJO

En general, el diagrama de flujo del proceso cuenta con mucho mayor detalle que

el diagrama del proceso operativo. Como consecuencia, no se aplica

generalmente a todos los ensambles, sino que a cada componente de un

ensamble. El diagrama de flujo del proceso es particularmente útil para registrar

los costos ocultos no productivos como, por ejemplo, las distancias recorridas, los

retrasos y los almacenamientos temporales. Una vez que estos periodos no

productivos se identifican, los analistas pueden tomar medidas para minimizarlos

y, por ende, reducir sus costos.

Además de registrar operaciones e inspecciones, los diagramas de flujo de

procesos muestran todos los retrasos de movimientos y almacenamiento a los que

se expone un artículo a medida que recorre la planta. Los diagramas de flujo de

procesos, por lo tanto, necesitan varios símbolos además de los de operación e

inspección que se utilizan en los diagramas de procesos operativos. Una flecha

pequeña significa transporte, el cual puede definirse como mover un objeto de un

lugar a otro excepto cuando el movimiento se lleva a cabo durante el curso normal

de una operación o inspección. Una letra D mayúscula representa un retraso, el

cual se presenta cuando una parte no puede ser procesada inmediatamente en la

próxima estación de trabajo. Un triángulo equilátero parado en su vértice significa

almacenamiento, el cual se presenta cuando una parte se guarda y protege en un

determinado lugar para que nadie la remueva sin autorización. Estos cinco

símbolos constituyen el conjunto estándar de símbolos que se utilizan en los

diagramas de flujo de procesos (ASME, 1974).

Dos tipos de diagramas de flujo se utilizan actualmente: de productos o materiales

y de personas u operativos. El diagrama de producto proporciona los detalles de

los eventos que involucran un producto o un material, mientras que el diagrama de

flujo operativo muestra a detalle cómo lleva a cabo una persona una secuencia de

operaciones.

De la misma forma que el diagrama de procesos de operación, el diagrama de

flujo del proceso se identifica mediante un título —Diagrama de flujo de procesos

—, y la información adicional que lo acompaña que generalmente incluye el

número de parte, el número de diagrama, la descripción del proceso, el método

actual o propuesto, la fecha y el nombre de la persona que elaboró el diagrama.

Dentro de la información adicional que puede ser útil para identificar totalmente el

trabajo que se está realizando se encuentra la planta, edificio o departamento; el

número de diagrama; la cantidad; y el costo.

El analista debe describir cada evento del proceso, encerrar en un círculo el

símbolo adecuado del diagrama del proceso e indicar los tiempos asignados para

los procesos o retrasos y las distancias de transporte. Después tiene que conectar

los símbolos de eventos consecutivos con una línea vertical. La columna del lado

derecho proporciona suficiente espacio para que el analista incorpore comentarios

o haga recomendaciones que conduzcan a cambios en el futuro.

Para determinar la distancia desplazada, no es necesario que el analista mida

cada movimiento de una manera precisa con una cinta o una regla de 6 pies. Se

obtiene un valor lo suficientemente correcto si se cuenta el número de columnas

que el material se desplaza y luego se multiplica dicho número, menor a 1, por la

distancia entre columnas. Los desplazamientos de 5 pies o menores por lo general

no se registran; sin embargo, pueden registrarse si el analista considera que

afectan el costo total del método que se está graficando.

En el diagrama se deben incluir todos los retrasos y tiempos de almacenamiento.

A medida que una parte permanezca más tiempo en almacenamiento o se retrasa,

mayor será el costo que acumule, así como el tiempo que el cliente tendrá que

esperar para la entrega. Por lo tanto, es importante saber cuánto tiempo consume

una parte por cada retraso o almacenamiento. El método más económico para

determinar la duración de los retrasos y almacenamientos es mediante el marcado

de varias partes con un gis, que indique el tiempo exacto durante el cual se

almacenaron o se retrasaron. Después es necesario verificar periódicamente la

sección para ver cuándo entraron de nuevo a producción las partes marcadas. Se

verifica un número de veces, se registra el tiempo consumido y luego se

promedian los resultados, y así, los analistas pueden obtener valores de tiempo

suficientemente precisos.

El diagrama de flujo del proceso, de la misma forma que el diagrama de procesos

operativos no es el final en sí mismo; es sólo un medio para llegar al final. Esta

herramienta facilita la eliminación o reducción de los costos ocultos de un

componente. Puesto que el diagrama de flujo muestra claramente todos los

transportes, retrasos y almacenamientos, la información que ofrece puede dar

como consecuencia una reducción en la cantidad y la duración de estos

elementos. Asimismo, puesto que las distancias se encuentran registradas en el

diagrama de flujo del proceso, este diagrama es excepcionalmente valioso para

mostrar cómo puede mejorarse la distribución de una planta.

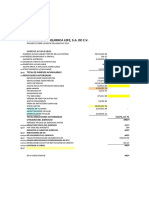

EJEMPLO DE DIAGRAMA DE FLUJO DE UN

PROCESO DE VENTAS

Todas las organizaciones con fines de lucro dominan algún proceso de ventas

específico.

En la actualidad, especialmente en el caso de las ventas B2B, el proceso de

ventas es consultivo y centrado en ayudar al cliente a entender el valor de su

solución empresarial para resolver un problema, necesidad o deseo del cliente.

En nuestro ejemplo de diagrama de proceso de ventas se contemplan cuatro

etapas: identificación del lead; calificaciones; propuesta y prueba de concepto; y la

negociación. Vea:

También podría gustarte

- Conformacion de ComitesDocumento3 páginasConformacion de ComitesAlan Eduardo Solano CastroAún no hay calificaciones

- 3m Mura, Muri Muda.Documento16 páginas3m Mura, Muri Muda.Alan Eduardo Solano CastroAún no hay calificaciones

- Sistemas de ManufacturaDocumento9 páginasSistemas de ManufacturaAlan Eduardo Solano CastroAún no hay calificaciones

- It 01 TerminosDocumento3 páginasIt 01 TerminosAlan Eduardo Solano CastroAún no hay calificaciones

- Plantilla Cuadro SinopticoDocumento2 páginasPlantilla Cuadro SinopticoAlan Eduardo Solano CastroAún no hay calificaciones

- Mapa Conceptual 3Documento1 páginaMapa Conceptual 3Alan Eduardo Solano CastroAún no hay calificaciones

- Pres1 - Int Rel IndDocumento18 páginasPres1 - Int Rel IndAlan Eduardo Solano CastroAún no hay calificaciones

- Precursores Del Estudio Del TrabajoDocumento6 páginasPrecursores Del Estudio Del TrabajoAlan Eduardo Solano CastroAún no hay calificaciones

- Plantilla Mapa Conceptual 24Documento1 páginaPlantilla Mapa Conceptual 24Alan Eduardo Solano CastroAún no hay calificaciones

- ReutilizabilidadDocumento1 páginaReutilizabilidadAlan Eduardo Solano CastroAún no hay calificaciones

- Metodologia para La Solucion de ProblemasDocumento11 páginasMetodologia para La Solucion de ProblemasAlan Eduardo Solano CastroAún no hay calificaciones

- Valor EsperadoDocumento7 páginasValor EsperadoAlan Eduardo Solano CastroAún no hay calificaciones

- Prueba de Bondad de AjusteDocumento2 páginasPrueba de Bondad de AjusteAlan Eduardo Solano CastroAún no hay calificaciones

- Metodologia para Hacer El Estudio de TrabajoDocumento4 páginasMetodologia para Hacer El Estudio de TrabajoAlan Eduardo Solano CastroAún no hay calificaciones

- Metas y Factores Competitivos de Una EmpresaDocumento5 páginasMetas y Factores Competitivos de Una EmpresaAlan Eduardo Solano CastroAún no hay calificaciones

- Diagrama de Proceso de RecorridoDocumento5 páginasDiagrama de Proceso de RecorridoAlan Eduardo Solano CastroAún no hay calificaciones

- Qué Es La Nueva Normalidad, METROLOGIADocumento3 páginasQué Es La Nueva Normalidad, METROLOGIAAlan Eduardo Solano CastroAún no hay calificaciones

- Inciso 4Documento3 páginasInciso 4Pablo HernandezAún no hay calificaciones

- Guía de Apoyo Fijo Corporativo.Documento271 páginasGuía de Apoyo Fijo Corporativo.LINDA THALIA HUACON SALAZARAún no hay calificaciones

- Fedd 30 Ana Adelina RDocumento1 páginaFedd 30 Ana Adelina RDavid GarciaAún no hay calificaciones

- Diagrama de ParetoDocumento3 páginasDiagrama de ParetoJose MartinezAún no hay calificaciones

- Canales ElectronicosDocumento4 páginasCanales ElectronicosNoelia NavaAún no hay calificaciones

- Politica de Tratamiento MDLZ Empleados y Proveedores2125Documento5 páginasPolitica de Tratamiento MDLZ Empleados y Proveedores2125rosis26622Aún no hay calificaciones

- Unidad I Proceso de Obtención Del Hierro y Del AceroDocumento24 páginasUnidad I Proceso de Obtención Del Hierro y Del AceroYuliAún no hay calificaciones

- Estados Financieros - Club de PlayasDocumento18 páginasEstados Financieros - Club de PlayasIVANIA ESTER HERNANDEZ FUENTESAún no hay calificaciones

- Suministro N°30452Documento2 páginasSuministro N°30452CARLOSAún no hay calificaciones

- Tesis If ORP DraftDocumento26 páginasTesis If ORP Draftwilliam GuzmanAún no hay calificaciones

- Cuadro SinópticoDocumento2 páginasCuadro SinópticoJust AndsaAún no hay calificaciones

- Capitulo 6Documento12 páginasCapitulo 6Patricia BalcazarAún no hay calificaciones

- Jessica Henriquez, Mercado, Oferta y DemandaDocumento5 páginasJessica Henriquez, Mercado, Oferta y DemandaJessica HenríquezAún no hay calificaciones

- Formato BancoDocumento3 páginasFormato Bancoamilkar urquijo100% (1)

- Cotizacion Jesus MariaDocumento1 páginaCotizacion Jesus MariaAlisos OficinaAún no hay calificaciones

- Lefe Impuestos 2014Documento57 páginasLefe Impuestos 2014Sandra RoPuAún no hay calificaciones

- ) $t&+Zeu?'58"P : Información Del PeriodoDocumento11 páginas) $t&+Zeu?'58"P : Información Del PeriodoAlberto RocaAún no hay calificaciones

- Cuadro - Comparativo Eje 2 TeoriasDocumento24 páginasCuadro - Comparativo Eje 2 TeoriasRicardo Carvajal RojasAún no hay calificaciones

- Manual Práctico de Producción Audiovisual COPRODUCCIONDocumento6 páginasManual Práctico de Producción Audiovisual COPRODUCCIONfernando alexis valenciaAún no hay calificaciones

- Punto y Contrapunto, La Tecnologia y Los Intermediarios FinancierosDocumento2 páginasPunto y Contrapunto, La Tecnologia y Los Intermediarios FinancierosTomas MedinaAún no hay calificaciones

- Modelo Acta de Socializacion EEAC (San Ignacio H)Documento5 páginasModelo Acta de Socializacion EEAC (San Ignacio H)Marcelita AcostaAún no hay calificaciones

- Punto Pejerrey S.R.L. Factura: OriginalDocumento3 páginasPunto Pejerrey S.R.L. Factura: OriginalMarina PagliardiniAún no hay calificaciones

- Logistica en Procesos y Operaciones MinerasDocumento24 páginasLogistica en Procesos y Operaciones MinerasAnthony Henry Castro BravoAún no hay calificaciones

- Avaluo La CorinaDocumento30 páginasAvaluo La Corinajose101728Aún no hay calificaciones

- Anexo Análisis CuantitativoDocumento13 páginasAnexo Análisis CuantitativoAlejandro Cáceres ⃝⃒⃤Aún no hay calificaciones

- Arquitectura WindowsDocumento9 páginasArquitectura WindowsxochinoxoAún no hay calificaciones

- Guía de Aprendizaje 2Documento2 páginasGuía de Aprendizaje 2Paul CruzAún no hay calificaciones

- Ceo Virtual Manual para AdminsDocumento20 páginasCeo Virtual Manual para AdminsRodrigo GarciaAún no hay calificaciones

- Guion Audiencia 372Documento34 páginasGuion Audiencia 372Jorge Armando EnriquezAún no hay calificaciones

- Reactivacion Económica Desde El Sector MineroDocumento22 páginasReactivacion Económica Desde El Sector MineroJesus Alberto ReaAún no hay calificaciones