Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Implementacion de Haccp-Cafeeeeeeeeeeeeee

Cargado por

GRACIELA GUTIERREZ0 calificaciones0% encontró este documento útil (0 votos)

6 vistas9 páginasTítulo original

IMPLEMENTACION DE HACCP-CAFEEEEEEEEEEEEEE

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas9 páginasImplementacion de Haccp-Cafeeeeeeeeeeeeee

Cargado por

GRACIELA GUTIERREZCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

1. 1.

FACULTAD DE INGENIERÍA QUÍMICA INGENIERÍA EN SISTEMAS

DE CALIDAD Y EMPRENDIMIENTO MATERIA: ANÁLISIS DE RIESGOS

Y PUNTOS CRÍTICOS TEMA DEL PROYECTO: SISTEMA HACCP

PROCESO DE ELABORACIÓN DEL CAFÉ “NESCAFÉ TRADICIÓN”

PROFESOR: ING. JAIME FIERRO NOMBRE: VIVIANA ESTHER

CABRERA CABRERA PARALELO: “3ERO” SECCIÓN:”B”

2. 2. DESCRIPCIÓN DE LA EMPRESA NESTLÉ Reseña Histórica: A partir de

la motivación de crear un alimento nutritivo y económico, que sirviera como

reconstituyente y fortificante para los niños víctimas del hambre que sacudía a

Europa, el farmacéutico Henri Nestlé creó, en 1867, una combinación de leche

en polvo y harina de trigo, a la que llamó "harina lacteada". La fama de este

producto creció en Europa y, en 1868, se inició la producción industrial de esta

fórmula, que hoy se sigue comercializando en el mundo con la marca

CERELAC. Con la producción y venta de esta harina lacteada, nació Nestlé

como empresa, Nestlé se expandió por toda Europa. En 1919, tenía 42 fábricas

en ese país y, en 1920, se estableció la primera planta de Nestlé en

Latinoamérica, ubicada en Ararás, Brasil. Pronto, la compañía se expandió por

todo el continente. Actualmente, Nestlé está presente en más de 100 países del

mundo y cuenta con más de 278.165 colaboradores, que trabajan para ofrecer

Nutrición, Salud y Bienestar, a sus clientes. Visión Como empresa líder mundial

en alimentación, los esfuerzos de la compañía se orientan a estar siempre a la

vanguardia de la industria de alimentos. A partir de esa premisa, el objetivo es

cumplir con las exigencias de una sociedad que avanza hacia una vida más

saludable. Misión Entregar a los consumidores, alimentos de excelencia y alto

valor nutricional.

3. 3. DESCRIPCIÓN DEL SISTEMA HACCP Historia- Resumen El origen del

sistema HACCP (Análisis de Riesgos y Puntos Críticos de Control) se sitúa en el

año 1959. La compañía norteamericana Pillsbury Company, junto con la NASA,

idearon un sistema para garantizar al 100 % que los alimentos destinados a los

astronautas de la misión APOLO no originara ningún tipo de intoxicación

durante las misiones espaciales. Empieza a aplicarse en determinadas industrias

alimentarias en los años setenta, generalizándose su uso a mediados de los años

ochenta. En qué consiste el Sistema HACCP El HACCP consiste en una

aproximación sistemática para la prevención de los riesgos (microbiológicos,

biológicos, químicos y físicos) asociados al consumo de los alimentos. Parte de

una e tapa de identificación de los riesgos o peligros de cada producto

alimenticio, y hace hincapié en las medidas preventivas (control de puntos

críticos). Finalidad del Sistema La inocuidad de los alimentos es la garantía de

que éstos no causarán daño al consumidor cuando se preparen y/o consuman. ¿A

quién le aplica el sistema de gestión HACCP? – Fabricación de alimentos y

bebidas en general. – Empaque de alimentos y bebidas. – Actividades de

intermediación como comercialización, distribución y transporte de alimentos y

bebidas. – Fabricación de empaques, materias primas, insumos y otros

accesorios para la industria de alimentos y bebidas. – Suministro de servicios de

alimentación: hoteles, servicios institucionales, cadenas de restaurantes, etc. Los

valores agregados que se obtienen con esta certificación son: La empresa

demuestra su capacidad para administrar una herramienta de prevención de

peligros físicos, químicos y biológicos, en la preparación de alimentos. Se

incrementa la confianza de los clientes y del mercado, mediante una herramienta

que garantiza el cumplimiento de las directrices internacionales del Codex

Alimentarius, para la higiene e inocuidad de alimentos, en los procesos de

producción de estos. Mejora en las oportunidades de exportación de alimentos

a mercados donde se exige la certificación del sistema de Análisis de Peligros y

Control de Puntos Críticos. Permite la integración del sistema de Análisis de

Peligros y Puntos de Control Críticos a cualquier sistema de gestión, como el de

Gestión de la Calidad, e incrementa las ventajas de cada uno de estos sistemas.

4. 4. Estructura del sistema de gestión HACCP Formación de un equipo de

HACCP Descripción del producto Determinación del uso al que ha de destinarse

Elaboración de un diagrama de flujo Confirmación in situ del diagrama de flujo

Análisis de Peligros Determinación de los puntos críticos de control (PCC)

Establecimiento de límites críticos para cada PCC Establecimiento de un sistema

de vigilancia para cada PCC Establecimiento de medidas correctivas

Establecimiento de procedimientos de comprobación y verificación

Establecimiento de un sistema de documentación y registro

5. 5. DESCRIPCIÓN DEL PRODUCTO Producción del café Preparar una taza de

café podría parecer la cosa más sencilla del mundo. El proceso exclusivo de

NESCAFÉ empieza con la selección de las mejores cerezas o bayas de café de la

planta. Cada paso de la producción está meticulosamente controlado y

monitorizado para asegurar la mejor calidad. Después del mezclado, los granos

de tuestan a la temperatura correcta para conseguir el perfil de aroma y sabor

deseados. A continuación, se muelen y se infusionan los granos. La extracción

de café pasa entonces por un proceso de evaporización y secado que los

convierte en su forma en polvo: éste es el café en polvo que usa para preparase

una deliciosa taza de NESCAFÉ. Pero para nosotros, la producción es algo más

que proporcionar la mejor calidad en una taza. Ponemos el acento en el café que

se elabora con respeto para el medio ambiente y las personas. Para finalizar se

envasa el café y se envía a las tiendas. Beneficios Los beneficios emocionales y

físicos del café son numerosos. No sólo sabe bien el café, le puede estimular,

relajar y refrescar. El café estimula los sentidos gracias a su contenido en cafeína

que estimula el metabolismo y refuerza el estado de alerta mental y la

concentración. El cuerpo lo absorbe en 30 minutos, y sus efectos positivos

pueden durar de 2 a 5 horas. El café relaja porque hidrata. Puesto que el agua es

el principal ingrediente de una taza de café, le ayuda a completar sus

necesidades de agua diaria y prácticamente no tiene calorías. El café le mantiene

fresco por su riqueza en polifenoles. Los polifenoles son antioxidantes naturales

que le ayudan a mantener su cuerpo en buen estado. También se encuentran en

el té verde, frutas y el cacao. USO DEL PRODUCTO Contraindicaciones Todos

los niños mayores de 4 años en dosis minima, y todas las personas en general.

Quien no debe tomar café e ingerir cafeína: - Mujeres embarazadas - Reflujo o

problemas de acides - Parejas en tratamientos de fertilidad - Personas con riesgo

de osteoporosis - Personas que sufren de Insomnio - Pechos con quistes -

Personas que estén en tratamiento con medicamentos

6. 6. DEFINICIONES Análisis de peligros: Proceso de recopilación y evaluación

de información sobre los peligros y las condiciones que los originan para decidir

cuáles son importantes con la inocuidad de los alimentos y, por tanto, planteados

en el plan del sistema de HACCP. Controlado: Condición obtenida por

cumplimiento de los procedimientos y de los criterios marcados. Controlar:

Adoptar todas las medidas necesarias para asegurar y mantener el cumplimiento

de los criterios establecidos en el plan de HACCP. Desviación: Situación

existente cuando un límite crítico es incumplido. Diagrama de flujo:

Representación sistemática de la secuencia de fases u operaciones llevadas a

cabo en la producción o elaboración de un determinado producto alimenticio.

Fase: Cualquier punto, procedimiento, operación o etapa de la cadena

alimentaria, incluidas las materias primas, desde la producción primaria hasta el

consumo final. Límite crítico: Criterio que diferencia la aceptabilidad o

inaceptabilidad del proceso en una determinada fase. Medida correctiva: Acción

que hay que realizar cuando los resultados de la vigilancia en los PCC indican

pérdida en el control del proceso. Medida de control: Cualquier medida y

actividad que puede realizarse para prevenir o eliminar un peligro para la

inocuidad de los alimentos o para reducirlo a un nivel aceptable. Peligro: Agente

biológico, químico o físico presente en el alimento, o bien la condición en que

éste se halla, que puede causar un efecto adverso para la salud. Plan de HACCP:

Documento preparado de conformidad con los principios del sistema de

HACCP, de tal forma que su cumplimiento asegura el control de los peligros

que resultan significativos para la inocuidad de los alimentos en el segmento de

la cadena alimentaria considerado. Punto crítico de control (PCC): Fase en la

que puede aplicarse un control y que es esencial para prevenir o eliminar un

peligro relacionado con la inocuidad de los alimentos o para reducirlo a un nivel

aceptable. Sistema de HACCP: Sistema que permite identificar, evaluar y

controlar peligros significativos para la inocuidad de los alimentos.

7. 7. Transparente: Característica de un proceso cuya justificación, lógica de

desarrollo, limitaciones, supuestos, juicios de valor, decisiones, limitaciones, e

incertidumbres de la determinación alcanzada están explícitamente expresadas,

documentadas y accesibles para su revisión. Validación: Constatación de que los

elementos del plan de HACCP son efectivos. Verificación: Aplicación de

métodos, procedimientos, ensayos y otras evaluaciones, además de la vigilancia,

para constatar el cumplimiento del plan de HACCP. Vigilar: Llevar a cabo una

secuencia planificada de observaciones o mediciones de los parámetros de

control para evaluar si un PCC está bajo control.

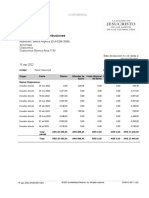

8. 8. FORMACION DEL EQUIPO DEL PLAN HACCP ORGANIGRAMA Debe

describir (nombre y cargo) la cadena de mando en la que participen los

responsables del equipo del plan HACCP de la empresa, los cuales deben tener

experiencia y conocimiento del proceso, indiciando por el principal responsable:

Ec. Ramiro Zócola Principal responsable de la aplicación del plan HACCP

(Director General) Ing. Mildred Carbo Asesor Externo (Inspector de Control de

Calidad) Ec. Tania Benavides Responsable técnico del plan HACCP (Gerente de

control de Calidad) Ing. Miguel Piedra Personal de mando equivalente Al

responsable técnico (Jefe de Producción) Ing. Norma Arce Supervisor de

personal técnico Ec. Enrique Izquieta Personal técnico responsable De las

actividades de monitoreo

9. 9. PRINCIPIO 1: Realizar un análisis de peligros. Tipo de Riesgo Físico

Químico Etapa Recepción de materia prima. Secado producto Riesgo Causa y

Justificación Medidas Preventivas la Tierra, – Calzado del cenizas, operario

polvo, – Pisar café decolorado, – Ambientes de flojo, secado aplastado, – Daño

del pelado, grano del café mohoso, y – Falta de cristalizado control de la

humedad del grano – Uso de alta temperatura de secado – Uso de combustión

directa – Retiro del café de los silos cuando aun esta húmedo – Capacitación de

los operarios – Diseño e instalación del secador – Higiene en los secadores –

Diseño de utensilios de secado – Usar intercambiador de calor – Limpieza en el

uniforme de los operarios del Combustibles – Guardar café , gases de húmedo

combustión – Mezclas de granos de café con diferentes grados de humedad –

Secado incompleto – Combustibles almacenados inadecuadament e – Aire de

secado contaminado con gases de combustión – Higiene de superficies y

ambientes de secado – Diseño y capacidad del secador – Capacitación del

operario de secado – Usar diseños con combustión externa – Usar

intercambiador de calor – Higiene de los ambientes de secado – Rotular y

almacenar adecuadamente los combustibles

10. 10. Biológico Almacenamiento del producto. Hongos, insectos – Guardar café

húmedo – Mezclas de café con diferente grado de humedad – Capas gruesas de

secado – Ambientes contaminados por hongos – Capacitación del operario de

secado – Diseño y capacidad del secador – Higiene de los ambientes de secado

11. 11. PRINCIPIO 2: Determinación de los puntos De control crítico (PCC) Tipo

de Riesgo: Físico Etapa: Recepción de la materia prima. Peligro y causa

Presencia de tierra, cenizas, polvo, decolorado en la semilla del café Aspecto:

flojo, aplastado, pelado, mohoso, y cristalizado Peligro y causa Medidas

Preventivas – Capacitaci ón de los operarios – Diseño e instalación del secador –

Higiene en los secadores – Diseño de utensilios de secado – Usar intercambiad

or de calor – Limpieza en el uniforme de los operarios Medidas Preventivas P1:

¿Existen medidas preventiv as Para este peligro? SI Como hay medidas

preventiv as, paso a responder el P2 P2: ¿La etapa esta específicamen te

diseñada para eliminar o reducir el peligro hasta un nivel aceptable? P4: ¿Una

etapa posterior puede eliminar o reducir el peligro hasta un nivel aceptabl e? X

X No es necesario responder a estas preguntas, ya que en la P2 ya hemos llegado

a la conclusión de que la etapa es un PCC P3: ¿Puede haber contaminaci ón o

puede aumentar el peligro hasta un nivel inaceptable? SI La etapa de Recepción

de la materia prima, está diseñada para clasificar los productos con los de mal

estado a su vez verifica la inocuidad del mismo y reduce los microorganism os

patógenos que pueda tener. Por lo tanto, la respuesta es <<SI>> y la etapa es un

PCC para este peligro Tipo de Riesgo: Químico Etapa: Secado del producto P1:

P2: ¿La etapa P3: ¿Puede ¿Existen esta haber medidas específicamen

contaminaci preventiv te diseñada ón o puede as para eliminar aumentar el Para

este o reducir el peligro peligro? peligro hasta hasta un P4: ¿Una etapa posterior

puede eliminar o reducir el peligro Es un PCC ? SI Es un PCC ?

12. 12. un nivel aceptable? Mal olor y presencia de partículas extrañas en la semilla

durante el secado, por la mezcla indebida con combustibles y gases de

combustión en la maquina por falta de mantenimien to – Higiene de superficies

y ambientes de secado – Diseño y capacidad del secador – Capacitaci ón del

operario de secado – Usar diseños con combustión externa – Usar intercambiad

or de calor – Higiene de los ambientes de secado – Rotular y almacenar

adecuadame nte los combustibles SI Como hay medidas preventiv as, paso a

responder el P2 SI La etapa de Secado del café está diseñada para eliminar la

humedad y reducir a un nivel aceptable los microorganism os patógenos que

pueda tener la semilla. Por lo tanto, la respuesta es <<SI>> y la etapa es un PCC

para este peligro nivel inaceptable? hasta un nivel aceptabl e? X X No es

necesario responder a estas preguntas, ya que en la P2 ya hemos llegado a la

conclusión de que la etapa es un PCC SI Tipo de Riesgo: Biológico Etapa:

Almacenamiento del producto Peligro y causa Medidas Preventivas Presencia de

hongos e insectos provoca daños en el producto – Capacitaci ón del operario de

secado – Diseño y capacidad del secador – Higiene de P1: ¿Existen medidas

preventiv as Para este peligro? SI Como hay medidas preventiv as, paso a

responder el P2 P2: ¿La etapa esta específicamen te diseñada para eliminar o

reducir el peligro hasta un nivel aceptable? SI La etapa de Almacenamien to del

café está diseñada para eliminar la humedad y reducir a un P4: ¿Una etapa

posterior puede eliminar o reducir el peligro hasta un nivel aceptabl e? X X No

es necesario responder a estas preguntas, ya que en la P2 ya hemos llegado a la

conclusión de que la etapa es un PCC P3: ¿Puede haber contaminaci ón o puede

aumentar el peligro hasta un nivel inaceptable? Es un PCC ? SI

13. 13. los ambientes de secado nivel aceptable los microorganism os patógenos que

pueda tener la semilla y evitar la presencia de microorganism os patógenos que

puedan dañar el producto. Por lo tanto, la respuesta es <<SI>> y la etapa es un

PCC para este peligro

14. 14. PRINCIPIO 3: Establecimiento de límites Críticos para cada PCC Tipo de

Riesgo: Físico Etapa: Recepción de la materia prima. Medidas Preventivas

Aspecto: flojo, aplastado, pelado, mohoso, y cristalizado PCC Límite Crítico –

Capacitación de los operarios – Diseño e instalación del secador – Higiene en

los secadores – Diseño de utensilios de secado – Usar intercambiador de calor –

Limpieza en el uniforme de los operarios Peligro y causa Presencia de tierra,

cenizas, polvo, decolorado en la semilla del café SI Cumplimiento de las

instrucciones o de los procedimientos de limpieza y desinfección de las manos

de los manipuladores Tipo de Riesgo: Químico Etapa: Secado del producto

Medidas Preventivas PCC – Higiene de superficies y ambientes de secado –

Diseño y capacidad del secador – Capacitación del operario de secado – Usar

diseños con combustión externa – Usar intercambiador de calor – Higiene de los

ambientes de secado – Rotular y almacenar adecuadamente los combustibles

Peligro y causa Mal olor y presencia de partículas extrañas en la semilla durante

el secado, por la mezcla indebida con combustibles y gases de combustión en la

maquina por falta de mantenimiento SI Límite Crítico Cumplimiento de las

instrucciones de limpieza y desinfección de las superficies y utensilios de trabajo

Tipo de Riesgo: Biológico Etapa: Almacenamiento del producto Peligro y causa

Presencia de hongos e insectos provoca daños en el producto Medidas

Preventivas PCC – Capacitación del operario de secado – Diseño y capacidad

del secador – Higiene de los ambientes de secado SI Límite Crítico

Cumplimiento de las instrucciones de higienización de las áreas de

almacenamiento

15. 15. del producto PRINCIPIO 4: Establecimiento de un sistema De vigilancia

para cada (PCC) Tipo de Riesgo: Físico Etapa: Recepción de la materia prima

Peligro y causa: Presencia de tierra, cenizas, polvo, decolorado en la semilla del

café Aspecto: flojo, aplastado, pelado, mohoso, y cristalizado Medidas PCC

Límite Crítico Preventivas – Capacitació SI Cumplimient n de los o de las

operarios instrucciones – Diseño e o de los instalación del procedimient secador

os de – Higiene en limpieza y los secadores desinfección – Diseño de de las

manos utensilios de de los secado manipulador – Usar es intercambiad or de

calor – Limpieza en el uniforme de los operarios Tipo de Riesgo: Químico

Etapa: Secado del producto Peligro y causa: Mal olor y presencia de partículas

extrañas en la semilla durante el secado, por la mezcla indebida con

combustibles y gases de combustión en la maquina por falta de mantenimiento

Vigilancia Procedimiento ¿Qué ? Prese ncia de partíc ulas extra ñas. Paso de

ferros as y no ferros as, testig os y acero inoxi dable ¿Cómo ? Paso de testigo s

Frecuenci a ¿Dónde ? Detecto r de Metales PCC1 Responsabl e Al inicio de la

producció n se deben pasar las muestras testigos y se deben registrar si son o no

rechazad as correcta mente. Operadore s de Planta de Polvo. - Auxiliares de

Calidad. Vigilancia Procedimiento Frecuenci a Responsabl e

16. 16. Medidas Preventivas – Higiene de superficies y ambientes de secado –

Diseño y capacidad del secador – Capacitació n del operario de secado – Usar

diseños con combustión externa – Usar intercambiado r de calor – Higiene de

los ambientes de secado – Rotular y almacenar adecuadamen te los combustibles

PCC SI ¿Qué ? Cumplimient Temp o de las eratu instrucciones ra y de limpieza

y Tiem desinfección po de las superficies y utensilios de trabajo ¿Cómo

¿Dónde ? ? Secado Cronó PCC2 metro progra mable en el área de tostad o

Límite Crítico Tipo de Riesgo: Biológico Etapa: Almacenamiento del producto

Peligro y causa: Presencia de hongos e insectos provoca daños en el producto

Medidas Límite Crítico PCC Preventivas SI Cumplimient o de las instrucciones

– Capacitació de n del operario higienización de secado de las áreas – Diseño y

de capacidad del almacenamie secador nto del – Higiene de producto los

ambientes de secado Cada sublote de producció n. - Ejecuta: Operador de

Secado y molienda - Verifica: Intendente de Secado y molienda Observ ación de

la termoc upla a través del panel de control Vigilancia Procedimiento ¿Qué ?

Conte nido de bacte rias Eficie ncia en el proce so de almac enam iento ¿Cómo ?

Diferen cia de peso en la muestr a. ¿Dónde ? Almace namient o PCC3 Frecuenci

a Responsabl e Cada sublote de producció n. Supervisor del área de almacenam

iento - Analista de Calidad

17. 17. PRINCIPIO 5: Medidas Correctoras Tipo de Riesgo: Físico Etapa:

Recepción de la materia prima Peligro y causa: Presencia de tierra, cenizas,

polvo, decolorado en la semilla del café Aspecto: flojo, aplastado, pelado,

mohoso, y cristalizado Medidas P Límite Preventiv CC Crítico as – Capacit SI

Cumplimie ación de nto de las los instruccio operarios nes o de – Diseño los e

procedimi instalació entos de n del limpieza y secador desinfecci – Higiene ón

de las en los manos de secadores los – Diseño manipulad de ores utensilios de

secado – Usar intercamb iador de calor – Limpie za en el uniforme de los

operarios Vigilancia Procedimie nto - Detectar la presencia de partículas

extrañas, como: paso de ferrosas y no ferrosas, testigos y acero inoxidable

Diseño los e procedimi instalació entos de n del limpieza y secador desinfecci n

se deben pasar las muestras testigos y se deben registrar si son o no rechazada s

correctam ente. – Operado res de Planta de Polvo. – Auxiliare s de Calidad. –

Secar el café después del lavado. – Medir la humedad del grano. – Control ar el

tiempo de secado. – Usar capas de secado menores a 3 cm. – Usar aire limpio de

secado. – Operar el intercambi o de los flujos según el diseño del secador. –

Revolve r el café durante el secado. Respons able

18. 18. Tipo de Riesgo: Químico Etapa: Secado del producto Peligro y causa: Mal

olor y presencia de partículas extrañas en la semilla durante el secado, por la

mezcla indebida con combustibles y gases de combustión en la maquina por

falta de mantenimiento Medidas P Límite Preventiv CC Crítico as – Higiene SI

Cumplimie de nto de las superficies instruccion y es ambientes de de secado

limpieza y – Diseño desinfecci y ón de las capacidad superficies del y secador

utensilios – Capacit de trabajo ación del operario de secado – Usar diseños con

combustió n externa – Usar intercamb iador de calor – Higiene de los ambientes

de secado – Rotular y almacenar adecuada mente los combustib les Vigilancia

Medidas Correctoras Procedimie nto Frecuenci a Responsab le Procedimi ento

-Ajustar regularmen te el cronómetr o programabl e en el área de tostado Cada

sublote de producció n. - Ejecuta: Operador de Secado y molienda - Verifica:

Intendente de Secado y molienda – Secar el café después del lavado. – Controlar

la humedad del grano. – Usar capas de secado menores a 3 cm. – Controlar el

tiempo de secado. – Usar aire limpio para el secado. – Operar el intercambi o de

los flujos según el diseño del secador. – Revolver el café durante el secado.

Observació n de la termocupla a través del panel de control Respons able

19. 19. Tipo de Riesgo: Biológico Etapa: Almacenamiento del producto Peligro y

causa: Presencia de hongos e insectos provoca daños en el producto Medidas

Límite P Preventiv Crítico CC as – Capacit SI Cumplimie ación del nto de las

operario instruccion de secado es de – Diseño higienizaci y ón de las capacidad

áreas de del almacena secador miento del – Higiene producto de los ambientes

de secado Vigilancia Procedimie nto – Conteni do de bacterias. – Eficienci a en

el proceso de almacena miento. Medidas Correctoras Frecuenci a Responsab le

Procedimi ento Cada sublote de producció n. – Supervis or del área de

almacenam iento. Analista de Calidad. – Separac ión y rotulación de las áreas de

secado. – Inicio del secado del café inmediata mente después del lavado. –

Evaluac ión del contenido de humedad del grano. – Empleo de capas de secado

menores a 3 cm. – Usar aire limpio para el secado. – Revolver el café durante el

secado. Respons able

20. 20. PRINCIPIO 6: Comprobación del sistema Tipo de Riesgo: Etapa: Peligro y

causa: Medidas Preventivas PCC Límite Crítico Vigilancia Medidas Correctoras

Validar inicialmente Físico Recepción de la materia prima Presencia de tierra,

cenizas, polvo, decolorado en la semilla del café Aspecto: flojo, aplastado,

pelado, mohoso, y cristalizado – Capacitación de los operarios – Diseño e

instalación del secador – Higiene en los secadores – Diseño de utensilios de

secado – Usar intercambiador de calor – Limpieza en el uniforme de los

operarios Sí Cumplimiento de las instrucciones o de los procedimientos de

limpieza y desinfección de las manos de los manipuladores Detectar la presencia

de partículas extrañas, como: paso de ferrosas y no ferrosas, testigos y acero

inoxidable – Secar el café después del lavado. – Medir la humedad del grano. –

Controlar el tiempo de secado. – Usar capas de secado menores a 3 cm. – Usar

aire limpio de secado. – Operar el intercambio de los flujos según el diseño del

secador. – Revolver el café durante el secado. Actividades de Comprobación

Procedimiento Frecuencia Responsable ¿Qué? ¿Cómo? Confirmar que Observar

si se Antes de la Expertos todos los dispone de aplicación del independientes

elementos en todos los Plan HACCP esta etapa son registros y los efectivos

resultados se (hemos encuentran identificado dentro de los todos los límites

peligros marcados. significativos, las medidas preventivas determinadas son

adecuadas para controlar el peligro, los limites críticos son efectivos, la

vigilancia establecida es

21. 21. adecuada, etc.) Comprobar que Revisión de los funciona registros de las

correctamente incidencias y las acciones correctoras aplicadas. Tipo de Riesgo:

Etapa: Peligro y causa: Medidas Preventivas PCC Límite Crítico Vigilancia

Medidas Correctoras Validar inicialmente Observar si dispone todos registros

verificar que acciones correctoras emprendidas son adecuadas. se Semanal de

los y las Responsable de calidad las Químico Secado del producto Mal olor y

presencia de partículas extrañas en la semilla durante el secado, por la mezcla

indebida con combustibles y gases de combustión en la maquina por falta de

mantenimiento – Higiene de superficies y ambientes de secado – Diseño y

capacidad del secador – Capacitación del operario de secado – Usar diseños con

combustión externa – Usar intercambiador de calor – Higiene de los ambientes

de secado – Rotular y almacenar adecuadamente los combustibles Sí

Cumplimiento de las instrucciones de limpieza y desinfección de las superficies

y utensilios de trabajo Ajustar regularmente el cronómetro programable en el

área de tostado - Observación de la termocupla a través del panel de control –

Secar el café después del lavado. – Controlar la humedad del grano. – Usar

capas de secado menores a 3 cm. – Controlar el tiempo de secado. – Usar aire

limpio para el secado. – Operar el intercambio de los flujos según el diseño del

secador. Revolver el café durante el secado. Actividades de Comprobación

Procedimiento Frecuencia Responsable ¿Qué? ¿Cómo? Confirmar que

Justificaciones Antes de la Expertos todos los científicas, y/o aplicación del

independientes elementos en análisis que lo Plan HACCP esta etapa son

confirmen efectivos (hacer análisis (hemos de que si las identificado capas de

secado todos los son mejores de peligros 3 cm para significativos, las validar el

límite medidas crítico, etc.)

22. 22. preventivas determinadas son adecuadas para controlar el peligro, los limites

críticos son efectivos, la vigilancia establecida es adecuada, etc.) Comprobar que

Comprobar que funciona no detectamos correctamente el peligro que queremos

controlar en esta etapa. Tipo de Riesgo: Etapa: Peligro y causa: Medidas

Preventivas PCC Límite Crítico Vigilancia Medidas Correctoras Validar

inicialmente Observar si se Semanal dispone de todos los registros y si las

acciones correctoras son las adecuadas. Responsable de calidad Biológico

Almacenamiento del producto Presencia de hongos e insectos provoca daños en

el producto. – Capacitación del operario de secado – Diseño y capacidad del

secador – Higiene de los ambientes de secado SI Cumplimiento de las

instrucciones de higienización de las áreas de almacenamiento del producto. –

Contenido de bacterias. – Eficiencia en el proceso de almacenamiento. –

Separación y rotulación de las áreas de secado. – Inicio del secado del café

inmediatamente después del lavado. – Evaluación del contenido de humedad del

grano. – Empleo de capas de secado menores a 3 cm. – Usar aire limpio para el

secado. – Revolver el café durante el secado. Actividades de Comprobación

Procedimiento Frecuencia Responsable ¿Qué? ¿Cómo? Confirmar que

Justificaciones Antes de la Expertos todos los científicas, aplicación del

independientes elementos en pruebas y/o Plan HACCP esta etapa son análisis

que lo efectivos confirmen (hemos (hacer análisis identificado microbiológico

todos los del café y peligros después de la significativos, las higienización

medidas para confirmar preventivas que la medida

23. 23. determinadas son adecuadas para controlar el peligro, los limites críticos son

efectivos, la vigilancia establecida es adecuada, etc.) Comprobar que Revisión

de los funciona registros de las correctamente incidencias y las acciones

correctoras aplicadas. preventiva eficaz, etc.) es Observar si dispone todos

registros verificar que acciones correctoras emprendidas son adecuadas. se

Semanal de los y las las Responsable de calidad

24. 24. PRINCIPIO 7: Establecimiento de un sistema De documentación y registro

Documentación: Plan HACCP Registros Etapa Registros Empleados durante

este proceso Recepción de la materia prima – Capacitación de los operarios –

Diseño e instalación del secador – Higiene en los secadores – Diseño de

utensilios de secado – Usar intercambiador de calor – Limpieza en el uniforme

de los operarios Secado del producto – Higiene de superficies y ambientes de

secado – Diseño y capacidad del secador – Capacitación del operario de secado

– Usar diseños con combustión externa – Usar intercambiador de calor –

Higiene de los ambientes de secado – Rotular y almacenar adecuadamente los

combustibles Almacenamiento del producto – Capacitación del operario de

secado – Diseño y capacidad del secador Higiene de los ambientes de secado

También podría gustarte

- 2 Formato de Cumplimiento de 240 Horas de Prácticas Profesionales 2016Documento8 páginas2 Formato de Cumplimiento de 240 Horas de Prácticas Profesionales 2016GRACIELA GUTIERREZAún no hay calificaciones

- Analisis HaaccpDocumento2 páginasAnalisis HaaccpGRACIELA GUTIERREZAún no hay calificaciones

- Diseño Planta LacteosDocumento13 páginasDiseño Planta LacteosGRACIELA GUTIERREZAún no hay calificaciones

- Conclusiones de Proceso ProductivoDocumento4 páginasConclusiones de Proceso ProductivoGRACIELA GUTIERREZAún no hay calificaciones

- SISTEMAS AGROALIMENTARIO - eXPOCISIONDocumento6 páginasSISTEMAS AGROALIMENTARIO - eXPOCISIONGRACIELA GUTIERREZAún no hay calificaciones

- Boletin POES PDFDocumento8 páginasBoletin POES PDFGRACIELA GUTIERREZAún no hay calificaciones

- Ciencias Veterinarias - CorrelatividadesDocumento3 páginasCiencias Veterinarias - CorrelatividadesMarisolPipAún no hay calificaciones

- El Psicólogo Educativo TripticoDocumento2 páginasEl Psicólogo Educativo TripticoEdgar AguilarAún no hay calificaciones

- Cuidar Al CuidadorDocumento27 páginasCuidar Al CuidadorReyna SepulvedaAún no hay calificaciones

- Ciencia y Pseudociencia en Psicología y PsiquiatríaDocumento4 páginasCiencia y Pseudociencia en Psicología y PsiquiatríaAlan TobarAún no hay calificaciones

- Guia UvillaDocumento61 páginasGuia UvillaAndrés AlbánAún no hay calificaciones

- Establecimientos Venta Ketamina 3-9-2019Documento9 páginasEstablecimientos Venta Ketamina 3-9-2019KvnAún no hay calificaciones

- Administracion de Farmacos en El Embarazo y La LactanciaDocumento15 páginasAdministracion de Farmacos en El Embarazo y La LactanciaSandra Janeth50% (2)

- Act 3Documento16 páginasAct 3Danday RivsAún no hay calificaciones

- Necesidad de Actividad - EjercicioDocumento10 páginasNecesidad de Actividad - EjercicioJosue Jesus Sampen GomezAún no hay calificaciones

- LMT68510 - Zusatzinfo - Experten - LM150TD - ES-MX ESPAÑOLDocumento60 páginasLMT68510 - Zusatzinfo - Experten - LM150TD - ES-MX ESPAÑOLsoporte smAún no hay calificaciones

- CONSTRUCCION INTERCEPTOR SANITARIO MENSULI ARANZOQUE CUARTA ETAPA 7novDocumento5 páginasCONSTRUCCION INTERCEPTOR SANITARIO MENSULI ARANZOQUE CUARTA ETAPA 7novEDUCAPP elevator peachAún no hay calificaciones

- INFOGRAFIA CariesDocumento1 páginaINFOGRAFIA CariesJuan Luis Beltran SanchezAún no hay calificaciones

- Triage Hospitalario PresentacionDocumento36 páginasTriage Hospitalario PresentacionSantiago Cruz Montesinos80% (5)

- Las Vias de Administracion de Los Medicamentos - 446 - 0Documento3 páginasLas Vias de Administracion de Los Medicamentos - 446 - 0Emanuel OviedoAún no hay calificaciones

- Tratamiento de Las IntoxicacionesDocumento3 páginasTratamiento de Las IntoxicacionesAna Belén Artero CastañoAún no hay calificaciones

- Álbum Trastornos de La Personalidad DIAG. INF. PSICOLOGICOSDocumento14 páginasÁlbum Trastornos de La Personalidad DIAG. INF. PSICOLOGICOSKevin LopezAún no hay calificaciones

- ACT - 3.2 LEGUMBRES y HORTALIZASDocumento4 páginasACT - 3.2 LEGUMBRES y HORTALIZASbrandon478Aún no hay calificaciones

- BPM en FrutasDocumento3 páginasBPM en FrutasJorge CarrascalAún no hay calificaciones

- Planilla de Excel para Control de GastosDocumento10 páginasPlanilla de Excel para Control de GastosMEDALITH FANCY LOPEZ VEGAAún no hay calificaciones

- Manual de Identificacion y Manejo de La Sigatoka NegraDocumento27 páginasManual de Identificacion y Manejo de La Sigatoka NegraRafael Guerrero BurgosAún no hay calificaciones

- En Día Los Inspectores de SaneamientoDocumento9 páginasEn Día Los Inspectores de SaneamientoSabrinaAguirrreAún no hay calificaciones

- Clase Unidad 17 Tratamiento de Las Enfermedades HereditariasDocumento34 páginasClase Unidad 17 Tratamiento de Las Enfermedades HereditariasAle BentAún no hay calificaciones

- Cear Umr Pastoria 08.02.2024Documento3 páginasCear Umr Pastoria 08.02.2024estefanialohe15Aún no hay calificaciones

- Comités Hospitalarios de BioéticaDocumento3 páginasComités Hospitalarios de BioéticaStephanny ArechigaAún no hay calificaciones

- 2022 n3 103 110 Taller MA Salmeron RuizDocumento8 páginas2022 n3 103 110 Taller MA Salmeron Ruizmaria alexandraAún no hay calificaciones

- Anteproyecto BananoDocumento17 páginasAnteproyecto BananoJuan Carlos Elias YoveraAún no hay calificaciones

- Revista Cientifica:"conocimientos y Actitudes de Las Madres de La Población Infantil Sobre Los Multimicronutrientes, en El Centro de Salud de Sicaya - 2015"Documento14 páginasRevista Cientifica:"conocimientos y Actitudes de Las Madres de La Población Infantil Sobre Los Multimicronutrientes, en El Centro de Salud de Sicaya - 2015"Yuli Garcia de la CruzAún no hay calificaciones

- .Trashed 1680575346 DON 012 PDFDocumento21 páginas.Trashed 1680575346 DON 012 PDFleomAún no hay calificaciones

- Taller Norma 2 Técnica AsépticaDocumento9 páginasTaller Norma 2 Técnica AsépticaEco-Ambientales del HuilaAún no hay calificaciones

- Congelacion de AlimentosDocumento80 páginasCongelacion de AlimentosDanielaMontesAún no hay calificaciones