Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Modelo Matematico Aplicado A Molienda Discontinua PDF

Cargado por

deathjester1Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Modelo Matematico Aplicado A Molienda Discontinua PDF

Cargado por

deathjester1Copyright:

Formatos disponibles

E. Pérez et al.

21

Modelo matemático aplicado a molienda discontinua “Batch”

Mathematical modelling appplied to the “Batch” milling process

Edgar A. Pérez M.1, Elbert Pérez D.1, Luis Alvarado J.1,

José A. Corimanya M.1

1

Facultad de Ingeniería Geológica Minera y Metalúrgica (FIGMM), Universidad Nacional de Ingeniería, Av. Túpac Amaru Nº 210‐ Rímac‐ Lima

RESUMEN

El modelo matemático aplicado a molienda “batch” (a nivel laboratorio), es una herramienta muy importante para llegar a

simular y luego predecir el producto granulométrico de cierto mineral tratado; esto es por cada cierto intervalo de tiempo

transcurrido de molienda, obtener su respectivo análisis granulométrico reflejado a nivel laboratorio, que luego será

corroborado con datos reales y además poder verificar su buena aproximación. El modelo involucra a las funciones selección y

fractura quienes son constituidos por los tamaños granulométricos de cada malla en la referida distribución mineral.

Consiguiendo de esta manera predecir en forma efectiva y confiable, evitando costo y sobre todo tiempo, sin la necesidad de

realizar el proceso de molienda para cada predicción de molienda "batch".

Palabras clave.‐molienda, "batch", simular, análisis granulométrico, fractura, mineral.

ABSTRACT

Mathematical modelling applied to "batch" milling (at experimental level), is a very important tool to simulate and predict

the granulometric yield of a given treated ore; this means, for a given duration of milling operation, to obtain an estimate

of the corresponding granulometric analysis, which can then be tested with real data later on, to verify the estimates. The

model involves the selection and fracture functions depending on each mesh size in the ore distribution. This will allow the

prediction of effective and reliable results, saving costs and more importantly, time, without the need to perform the

milling process for each prediction of "batch" milling.

Key words: milling, "batch", simulation, granulometric, analysis, fracture, ore.

INTRODUCCIÓN intervalo disminuirá, consecuentemente aumentara la

El modelo matemático a tratar es el que mejor se cantidad por efecto de la fractura de partículas de

identifica en el proceso de molienda "batch" y se basa intervalos de tamaños mayores.

en que cierta muestra se dispone con una distribución El modelo en proceso de molienda requiere

básicamente de las funciones de selección y fractura

de tamaños sobre un rango de partículas continuas y se

que a continuación será mostrado.

hace necesario discretizar (para manejar los datos),

generalmente con una progresión geométrica de razón

DESCRIPCIÓN DEL MODELO A SEGUIR

de 2 , generando intervalos sucesivos.

Establecidos estos intervalos de tamaños, el análisis Se muestra a continuación el significado de las

granulométrico consiste en determinar que fracción en siguientes simbologías a ser utilizadas. [3 y 4]

peso corresponde a cada intervalo, para ello se utiliza una

serie de tamices (con sus aberturas correspondientes), en m(0), m(t): distribución granulométrica de la

la cual se introduce el material por un tiempo determinado alimentación y producto en un proceso de

donde las partículas quedaran distribuidas en sus molienda, expresado en una matriz columna: nx1.

respectivos rangos de tamaños, vale decir que en cada S : función selección, matriz diagonal de

tamiz quedará retenida la muestra mineral. tamaño: nxn.

Bajo esta primicia se establece que el proceso de B : función fractura acumulada, matriz de

molienda involucra un problema de balance tamaño: nxn

poblacional. Si un material es sometido a un tiempo ‘t’ b : función fractura parcial, matriz triangular

de molienda, la cantidad de partículas de cierto inferior de tamaño: nxn

Correspondencia:

ademaredgar@yahoo.com

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

22 E. Pérez et al.

I : matriz identidad de tamaño: nxn.

x : matriz de proceso (que depende de las

funciones b y S), de tamaño: nxn. La denominación

n quedará definida o limitada por la variedad o S1 0 0 . . . 0

cantidad de tamices a ser considerados. [2,6 y 7]. S2 1 . . . 0

0

Cabe precisar las siguientes matrices y funciones . . . 0

0 0 S3

(manifestaciones matemáticas), que intervendrán en el S nxn : . . . . . . .

proceso de molienda: . . . . . . .

0 0 0 . . Sn – 1 0

Matriz columna: 0 0 0 . . 0 Sn

nxn

Alimento: m(0) Producto: m(t)

m1 m 1

Además la distribución granulométrica obtenida

m2 m 2 después de la fragmentación de una partícula, es

independiente del tamaño inicial de la misma [4].

m3 m 3

m 0 = ; m t =

x n1 n2

k --- + 1 – k x

--- x y

B xy = y y

mn m n 1 xy

nx1 nx1

Considerando n al número de tamices utilizados en donde:

la distribución granulométrica.

x : tamaño‐granulométrico‐menor.(Di)

Función selección: Si

y : tamaño‐granulométrico‐promedio.(dpi)

Refiere básicamente que tan rápido disminuye el

material correspondiente a un intervalo determinado además:

de partículas.

B = |k, n1, n2|: parámetros que cada uno tomará

ax -

S x = ----------------------- su valor arbitrario, dentro de su rango ya establecido

x experimentalmente [3, 4 y 5].

1 + x------

0

0k1

donde: 0 n1 10

0 n2 10

X : tamaño de abertura mínima

además: Matricialmente:

s = |a, , , x0|: parámetros que tomaran sus

valores arbitrarios, dentro de cada rango ya B 11 1 1 . . . 1

establecido experimentalmente [3, 4 y 5]. B 21 B 22 1 . . . 1

0 a 100 B 31 B 32 B 33 . . . 1

0 100 B x y :

. . . . . . .

0 100 . . . . . . .

x00 . . . . . . 1

B n1 B n2 B n3 . . . B

nn nxn

Matricialmente:

Función Fractura Acumulada: B(x,y)

Función Fractura Parcial : bi,j:

Esta función nos representa proporcionalmente las

partículas de tamaño inicial ‘y’; y que luego aparecen en Función fractura ó fracción de partículas que

la gama granulométrica de tamaño menor a ‘x’, aparecen en el intervalo de tamaños i proveniente de la

después de la fragmentación. reducción de material del intervalo de tamaño j. [5]

La matriz b se calculará por la siguiente ecuación:

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

E. Pérez et al. 23

b = R'.|ones ‐ B| MODELO MATEMÁTICO A SEGUIR

donde: La ecuación de quiebra de la molienda discontinua

("batch"): [4, 7 y 8].

1 0 0 0 . . 0 i–1

dm i t

–1 1 0 . . 0 ----------------

- = –Si mi t + b i j S j mj t ... (1)

R‐ = 0 –1 . .

dt

j=1

. . . . . 1 0

0 0 0 . – 1 1 nxn Donde:

n : número de intervalo de tamaños.

1 1 1 1 . . 1

i : sub índice para designar un intervalo de

1 1 1 . . . 1 tamaños, i : 1, 2, 3 ... n

ones = 1 1 . . . . . i : 1, corresponde al intervalo de partículas más

. . . . . 1 1 gruesas.

i : n, corresponde al intervalo de partículas más

1 1 1 . . 1 1

nxn finas.

Si : función selección.

Matricialmente: bi, j : función fractura fraccionada.

mi : fracción en peso correspondiente a los

b 11 0 0 . . 0 0 intervalos de tamaños.

b 21 b 22 0 . . . 0 Las partículas salen del intervalo e inmediatamente

b 31 b 32 b 33 . . . . los productos aparecen en otros intervalos menores y

b = . . . . . . . su expresión es el siguiente.

. . . . . . .

Si . mi(t) ... (1.1)

. . . . . . 0

b n1 b n2 b n3 . . . b nn La tasa de generación de material en el intervalo a

nxn través de la entrada de productos de quiebra en los

intervalos 'j' de mayor tamaño (j = i ‐ 1, i ‐ 2,….3, 2,1);

Matriz de Proceso: x representado por la expresión.

Donde confluyen las funciones de S y b i–1

principalmente.

b i,j S j m j t ... (1.2)

Matricialmente: j=i

x 11 0 0 . . 0 x 1n bi,j: es la fracción de partículas originales de

tamaño 'j' que después del fracturamiento (de quiebra),

x 21 x 22 0 . . . x 2n aparecen en el intervalo 'i'.

x 31 x 32 x 33 . . . x 3n

La expresión (1) también puede expresarse

x = . . . . . . . matricialmente como:

. . . . . . .

dm t

. . . . . . . --------------- = ‐(I ‐ b) . S . m(t) ... (2)

dt

x n1 x n2 x n3 . . . x

nn nxn

haciendo:

A = ‐ (I ‐ b) . S ... (2.1)

Además integrando respecto al tiempo las

funciones constantes B, b, S y A resulta:

m(t) = e‐A(t‐t0) . m(to) ... (3)

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

24 E. Pérez et al.

Que transformando por similaridad: Tomando la forma matricial:

At –

e = TAT ... (3.1) Si .t 0 . . 0 0

e S 2 .t

0 e . . 0 0

Finalmente resulta: . . . . . .

–

Anxn . . . . . .

mt = T A T m0 ... (4) 0 0 . .

S n1 .t

0

e S n . .t

0 0 . . 0 e

Sintetizando:

APLICACIÓN REAL

mt = x m0 ... (5)

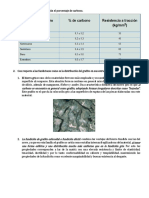

donde: Distribución granulométrica del alimento (f), del

producto (p), reportado de laboratorio, según tabla 1.

m(0): vector columna de las fracciones en peso sin

moler. Tabla 1. Distribución Granulométrica‐Datos

Experimentales

m(t)vector columna de las fracciones en peso a un Tamaño (micrones) Tiempo de Molienda (minutos)

tiempo 't' de molienda. I.T Malla Máximo Mínimo 0 0.5 1 3 7 15 30

1 10/14 2000 1410 13.1 6.71 5.28 1.76 0.15 0.00 0.01

x : matriz modelo

2 14/20 1410 841 23.0 14.5 10.9 3.16 0.32 0.01 0.02

Constituyendo la matriz T: 3 20/30 841 595 9.59 8.30 6.39 1.53 0.16 0.00 0.02

4 30/40 595 420 9.20 9.97 9.03 2.65 0.23 0.00 0.04

T : matriz cuadrada constituida por Ti matrices

5 40/50 420 297 6.27 8.00 8.28 4.32 0.38 0.02 0.05

columna.

6 50/70 297 210 6.90 9.36 10.6 10.1 1.94 0.08 0.06

–

Ti = b – I S + Si I + Ji i ... (6) 7 70/100 210 150 4.51 6.45 7.60 10.5 4.98 0.24 0.05

8 100/150 150 104 4.96 6.77 8.05 13.5 13.2 2.38 0.19

donde: 9 150/200 104 74 3.29 4.52 5.28 9.36 13.9 8.05 1.02

10 200/270 74 53 3.25 4.51 5.61 9.43 14.8 16.9 7.22

T = T 1 T 2 T 3 T n ... (6) 11 270/400 53 38 1.79 2.77 3.22 5.15 7.55 11.9 10.6

12 0 38 0 14.2 18.1 19.8 28.5 42.1 60.4 80.7

Tomando la forma matricial:

T1,1 0 . . 0 0 De acuerdo a la cantidad de mallas utilizadas en la

T T2, 2 . . 0 0 distribución granulométrica del alimento y producto

2,1

. . . . . . quedará definido el tamaño matricial de las funciones

T nxn . . . . . .

que intervienen en el modelamiento matemático; es

Tn 1,1 Tn 1, 2 . . Tn 1,n 1 0 decir para n igual a 12.

Tn ,1 Tn , 2 . . Tn ,n 1 Tn,n

Constituyendo las siguientes: matriz‐función.

I: matriz identidad.

Primero: Del cuadro 1.1, obtenemos la matriz

1; i = k m(0):.

i =

0 ; i k

13.1

Ji = Diag i 23.0

9.59

m(0) .

Constituyendo la matriz A .

– S i t 1.79

A = diag e 14.20

12 x1

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

E. Pérez et al. 25

Segundo: Asumiendo en las siguientes funciones Siendo: a = 1, = 1, = 3.5, xo = 0.705

de S y B , los siete valores arbitrarios, obviamente

dentro de su rango respectivo. [3 y 4] De acuerdo al valor de los cuatro parámetros arbitrarios

tomados para la función S, su expresión matricial

resulta:

Función Selección: S

Función Fractura Acumulada: B

Función Fractura fraccionada: b

Función que es dependiente de la función B

principalmente.

Matricialmente tenemos: b:

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

26 E. Pérez et al.

Tabla 2 ‐Datos Comparativos

Siendo: k = 1, n1 = 10, n2 = 10

m(15)Md m(15)Dt

0.131 0

Considerando los tres parámetros arbitrarios para

0.23 0

la función B, se consigue constituir la expresión 0.096 0

matricial siguiente: B 0.092 0

Matriz de Proceso: X 0.063 0

0.069 0.001

0.045 0.002

Función que es dependiente de las funciones: S y B

0.05 0.024

respectivamente [1, 3 y 4]. 0.033 0.081

0.032 0.169

0.018 0.119

0.142 0.604

Si habituamos en la relación (5) la matriz x (para un

m(15)Dt : data real reportado.

tiempo de 15 minutos de molienda) y reemplazamos

m(0), el modelo matemático me arroja un producto m(15)Md : data del modelo.

granulométrico (ver tabla 2), observándose cierta Ya se ha conseguido alcanzar cierta tendencia

divergencia comparativa respecto a la data real. Así comparativa entre los productos granulométricos

mismo se visualiza la tendencia hacia lo real, con error obtenidos de la data y del modelo, al considerar los

equivalente a 0.343 respectivamente. siete valores arbitrarios.

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

E. Pérez et al. 27

Finalmente se tratará de minimizar el error ya La función de proceso x de la relación (5), ampara

contraído y llegar a establecer una aproximación que e involucra a S y B; como una combinación de

permita asemejar y representar a lo real , obviamente probabilidad de fracturamiento poblacional a través

con el uso de solver‐excel. del proceso de molienda "batch".

Tercero: Utilizando solver‐excel conseguimos:

Que el error tienda a cero y de recalcular los siete CONCLUSIONES

parámetros arbitrarios, consecuentemente con

sus valores óptimos. Los parámetros hallados en condición mínima de

Que el modelo adquiera una buena aproximación error, adquieren la denominación de valores óptimos,

hacia lo real; con un error mínimo de 0.0051 quienes hacen posible que el modelamiento

respectivamente. matemático este apto para poder simular (asemejar),

y lograr predecir la ocurrencia granulométrica a través

Finalmente poder corroborar la afinidad de los del proceso de molienda.

datos. (tabla 3). Es decir simular la granulometría de salida de un

molino), en función de la granulometría de entrada y

Tabla 3: Corroborando Datos del proceso de reducción de tamaño que sufre el

m(15)Md m(15)Dt material dentro del equipo. Entonces para cada

intervalo de tiempo de molienda podemos simular y

0 0

0 0 predecir su correspondiente producto

0 0 granulométrico (tabla 4).

0 0

0 0 Tabla 4: Distribución Granulométrica‐ Simulados

0.003 0.001

por Regresión No Lineal

0.004 0.002

0.032 0.024

Tamaño

0.088 0.081 (micrones)

Tiempo de Molienda(minutos)

0.135 0.169

I.T Malla Máximo 0 0.5 1 3 7 15 30 0

0.149 0.119

1 10/14 2000 12.41 8.50 5.83 1.28 0.06 0.00 0.00 12.41

0.602 0.604

2 14/20 1410 22.72 14.69 9.56 1.82 0.08 0.00 0.00 22.72

3 20/30 841 9.81 9.14 7.42 2.05 0.10 0.00 0.00 9.81

RESULTADOS Y DISCUSIONES 4 30/40 595 9.24 9.28 8.30 3.11 0.19 0.00 0.00 9.24

5 40/50 420 6.35 8.29 8.87 5.32 0.56 0.00 0.00 6.35

Considerando inicialmente los siete valores 6 50/70 297 6.98 8.80 10.00 8.94 2.07 0.03 0.00 6.98

arbitrarios en el modelo, se consigue vislumbrar cierta 7 70/100 210 4.71 6.78 8.61 11.47 5.84 0.41 0.00 4.71

tendencia hacia la data granulométrica real del 8 100/150 150 4.94 6.57 8.26 13.23 12.12 3.18 0.12 4.94

9 150/200 104 3.31 4.42 5.64 10.35 14.09 8.76 1.52 3.31

producto con un error de 0.343.

10 200/270 74 3.17 3.85 4.64 8.10 13.09 13.53 6.17 3.17

Sin embargo haciendo que los errores por cada

11 270/400 53 1.66 2.12 2.66 5.11 9.68 13.94 11.79 1.66

tamaño granulométrico sea mínimo se consigue la

12 0 38 14.71 17.55 20.22 29.21 42.12 60.15 80.40 14.71

aproximación deseada con 0.0051 (de error modelo);

con lo cual también se obtuvo el recalculo de todos

los valores paramétricos óptimos siguientes

(mediante solver‐excel): AGRADECIMIENTOS

K = 0.0838 Gracias al Señor Decano de la FIGMM. MSc.

n1 = 0.0763 Alberto Landauro Abanto; Por su apoyo incondicional

n2 = 2.0110 para el desarrollo de nuestras actividades

a = 7.2870 relacionadas con el estudio de investigación

= 1.5243 concluidos.

= 2.6073 Agradecimiento a la Asociación Docente de la

X0 = 0.4956 UNI (ADUNI) por su apoyo en la realización del tema

de investigación compartiendo sus conocimientos y

Se observa la consistencia que adquiere el experiencias.

modelo matemático, pues las lecturas Agradecidos al Ing. Augusto Teves Rojas jefe de

granulométricas comparativas data ‐modelo, ya se la Biblioteca de la FIGMM. Por su experiencia en

confunden (tabla 3). guiarnos a las fuentes más importantes de nuestra

investigación.

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

28 E. Pérez et al.

REFERENCIAS

[1] J. Lynch A., W. Fuerstenau D. Circuito de trituración y molienda.

Desarrollo en los procesos minerales ‐ simulación optimización ‐

diseño y control. Edit. Rocas y minerales. 1° Edición 1980.

[2] Ayres Hidalgo Fernando A., Torres Ponce Miguel T. Técnicas

matemáticas aplicadas al balance de materia. Ingeniería y

computación EIRL. Arequipa 1998.

[3] Leonel Gutiérrez R, Jaime Sepúlveda. Dimensionamiento y

optimización de plantas concentradoras mediante técnicas de

modelación matemática. Centro de investigación minera

metalúrgica 1986.

[4] G .Austin Leonard, Concha A. Fernando Diseño y simulación de

circuitos de molienda y clasificación. Programa iberoamericano

de ciencia y tecnología para el desarrollo. Subprograma de

tecnología mineral. Red de fragmentación XII‐A.

[5] Oblad A. Edward. GS technologies / control international. Salt.

Lake City, Utah, USA. Modelos matemáticos de conminución y

sus aplicaciones en la industria mineral: nov.1994.

[6] Jorge Menacho, Javier Jofre R. Yadranka Zickovic D. 'Topicos

Especiales de Conminución de Minerales', Cyted, 1995.

[7] Hong Yong Solhn, Milton Wadsworth. 'Cinética de los procesos

de la Metalurgia Extractiva'. Editorial Trillas, primera Edición

1986.

[8] Errol G. Kelly, David J. spottiswood. 'Introducción al

Procesamiento de Minerales'. Editorial Limusa. Primera Edicion

1990.

DOI: http://dx.doi.org/10.21754/tecnia.v27i1.122 Revista TECNIA Vol.27 N°1 Enero‐Junio

También podría gustarte

- FísicaDocumento817 páginasFísicaManuel Dnte Josue88% (8)

- Matemáticas básicas para economistas. Vol. 1. Álgebra lineal (Con notas históricas y contextos económicos)De EverandMatemáticas básicas para economistas. Vol. 1. Álgebra lineal (Con notas históricas y contextos económicos)Calificación: 5 de 5 estrellas5/5 (2)

- Métodos Matriciales para ingenieros con MATLABDe EverandMétodos Matriciales para ingenieros con MATLABCalificación: 5 de 5 estrellas5/5 (1)

- Libro Calculo Integral 2015Documento313 páginasLibro Calculo Integral 2015Jiménez Verdín Mralik EstebanAún no hay calificaciones

- CA - Funcion de Sobrevivencia - 1Documento3 páginasCA - Funcion de Sobrevivencia - 1Pablo EliasAún no hay calificaciones

- Corchuelo Et Al. Prod-CostDocumento110 páginasCorchuelo Et Al. Prod-CostAlvaro ContrerasAún no hay calificaciones

- Puntos de Funcion y SlocDocumento5 páginasPuntos de Funcion y SlocKaliinRexxAún no hay calificaciones

- Teoria MateAvanzada 2018Documento194 páginasTeoria MateAvanzada 2018Natalia FrassatiAún no hay calificaciones

- Iconoclastas - Manual de Mapeo ColectivoDocumento84 páginasIconoclastas - Manual de Mapeo ColectivoMartín Di Marco100% (1)

- VLatinoDocumento9 páginasVLatinoAndersonRicraLuisAún no hay calificaciones

- Modelamiento Aplicado A Conminucion PDFDocumento12 páginasModelamiento Aplicado A Conminucion PDFyansonAún no hay calificaciones

- Tema0007 Docum PDFDocumento7 páginasTema0007 Docum PDFLaura De la FuenteAún no hay calificaciones

- Labo Fisi 100 1 y 4Documento9 páginasLabo Fisi 100 1 y 4Christian Marcos Gonzales VillegasAún no hay calificaciones

- Proyecto de Métodos NuméricosDocumento9 páginasProyecto de Métodos NuméricosJonattan_Tarquino100% (2)

- Laboratorio 4 Varias MasasDocumento9 páginasLaboratorio 4 Varias MasasSofia NarvaezAún no hay calificaciones

- Técnicas de ConteoDocumento3 páginasTécnicas de ConteoCielo Cuba GarciaAún no hay calificaciones

- UNIDAD 1 Otimización No Lineal Sin RestriccionesDocumento35 páginasUNIDAD 1 Otimización No Lineal Sin RestriccionesGissela Gonzalez CubasAún no hay calificaciones

- Practica 5Documento4 páginasPractica 5Carlos Robert Valdez CoatsAún no hay calificaciones

- TRABAJO PRÁCTICO CM de Un SISTEMA DE PARTICULASDocumento13 páginasTRABAJO PRÁCTICO CM de Un SISTEMA DE PARTICULASSheyla Valeria Miranda RodriguezAún no hay calificaciones

- Centro de MasaDocumento12 páginasCentro de MasaJsc ScAún no hay calificaciones

- Analisis de Vibraciones Mecanicas FEM ITVDocumento39 páginasAnalisis de Vibraciones Mecanicas FEM ITVrcc_m4Aún no hay calificaciones

- RecurrenciaDocumento3 páginasRecurrenciaCarlos Nbova DawadAún no hay calificaciones

- IngenieriaDocumento8 páginasIngenieriaJhon JefferAún no hay calificaciones

- Unidad IiDocumento70 páginasUnidad IiCARLOSAún no hay calificaciones

- Ing-Sismorresistente - 2-Analisis Tridimensional - RSB PDFDocumento7 páginasIng-Sismorresistente - 2-Analisis Tridimensional - RSB PDFRómulo Yucra RodasAún no hay calificaciones

- Primera Clase de Algebra LinealDocumento57 páginasPrimera Clase de Algebra LinealDIOGO GABRIEL SANTILLAN CRISANTEAún no hay calificaciones

- Desintegración de Materiales 2Documento90 páginasDesintegración de Materiales 2Junior Anderson Tinoco FaleroAún no hay calificaciones

- Modelos de Trituración y Molienda1Documento43 páginasModelos de Trituración y Molienda1ELOY HUAMAN QUISPEAún no hay calificaciones

- Cap1-Flexion Recta Transv-7 PDFDocumento21 páginasCap1-Flexion Recta Transv-7 PDFEsteban de las casasAún no hay calificaciones

- 2.-Curvas de CalibraciónDocumento12 páginas2.-Curvas de CalibraciónEdison ArciniegaAún no hay calificaciones

- Análisis Tridimensional PDFDocumento7 páginasAnálisis Tridimensional PDFHiro Manuel Lozada NisshiokaAún no hay calificaciones

- 2ºBachCCSS EBAU Madrid 2018-Julio Resuelto JuanAntonioMGDocumento15 páginas2ºBachCCSS EBAU Madrid 2018-Julio Resuelto JuanAntonioMGAlberto MartínAún no hay calificaciones

- Tema 10 - Problemas de Métodos Iterativos para Resolver Sistemas LinealesDocumento23 páginasTema 10 - Problemas de Métodos Iterativos para Resolver Sistemas LinealesRobert Salazar ValverdeAún no hay calificaciones

- Cap 4. Extraccion de CaracteristicasDocumento36 páginasCap 4. Extraccion de CaracteristicasHarumi SantanaAún no hay calificaciones

- Calculo de Rigidez en MurosDocumento15 páginasCalculo de Rigidez en Muroscesar espezuaAún no hay calificaciones

- PDFDocumento9 páginasPDFDithAún no hay calificaciones

- Acción de Los Terremotos Sobre Los Edificios de Varios PisosDocumento3 páginasAcción de Los Terremotos Sobre Los Edificios de Varios PisosJorge HerreraAún no hay calificaciones

- Analisis DimensionalDocumento11 páginasAnalisis DimensionalleandroAún no hay calificaciones

- Dokumen - Tips - Informe de Fisica N 2 UnmsmDocumento29 páginasDokumen - Tips - Informe de Fisica N 2 UnmsmJAIMEAún no hay calificaciones

- Algebra Lineal 25 PDFDocumento4 páginasAlgebra Lineal 25 PDFanthalespAún no hay calificaciones

- Separata de MATRICESDocumento40 páginasSeparata de MATRICESCristian Salazar SaenzAún no hay calificaciones

- Howard Perez Entregable4Documento8 páginasHoward Perez Entregable4Howard AlemanAún no hay calificaciones

- SUSTI 2020-I (Prof Oria)Documento1 páginaSUSTI 2020-I (Prof Oria)CIELHO YOLANDA ALEMAN NAVARROAún no hay calificaciones

- Semana 10Documento16 páginasSemana 10Marcelo Alburqueque NavarroAún no hay calificaciones

- ExamenExtra EDP II 2017Documento1 páginaExamenExtra EDP II 2017Alejandro EstradaAún no hay calificaciones

- Practicas 2023-I METODOS NUMERICOS Vilcapoma Reymundo AndresDocumento3 páginasPracticas 2023-I METODOS NUMERICOS Vilcapoma Reymundo AndresAndres Oswaldo Vilcapoma ReymundoAún no hay calificaciones

- AMef001 Introducción - MEFDocumento62 páginasAMef001 Introducción - MEFVictoriaAún no hay calificaciones

- FINAL 2020-I (Prof Oria)Documento1 páginaFINAL 2020-I (Prof Oria)CIELHO YOLANDA ALEMAN NAVARROAún no hay calificaciones

- Matrices Determinantes Sistemas LinealesDocumento64 páginasMatrices Determinantes Sistemas LinealesLuigi CañariAún no hay calificaciones

- Cantabria - 2011 - Septiembre - ResDocumento11 páginasCantabria - 2011 - Septiembre - ResFernando Solana ClementeAún no hay calificaciones

- Aplicaciones de Diferenciacion e Integracion NumericaDocumento5 páginasAplicaciones de Diferenciacion e Integracion NumericaTomás Alejandro Galván GándaraAún no hay calificaciones

- Momentos y Centros de MasaDocumento6 páginasMomentos y Centros de MasaYuliana ArenasAún no hay calificaciones

- Problemas de Aplicación #02. Movimiento Armónico Amortiguado. Física de La Masa y La Energía. Ciclo 2021 - IIDocumento2 páginasProblemas de Aplicación #02. Movimiento Armónico Amortiguado. Física de La Masa y La Energía. Ciclo 2021 - II•Frxdo •Aún no hay calificaciones

- Jesus Garcia PDFDocumento5 páginasJesus Garcia PDFLuis MiguelAún no hay calificaciones

- Art 3 HjyhffDocumento16 páginasArt 3 HjyhffAhmed TgarguifaAún no hay calificaciones

- Guia3-Interpolacion MinCuad PDFDocumento2 páginasGuia3-Interpolacion MinCuad PDFBrent DonedAún no hay calificaciones

- 9 - Cadenas de MarkovDocumento13 páginas9 - Cadenas de MarkovFacundo GrasAún no hay calificaciones

- MATRICESDocumento5 páginasMATRICESKatherine ZambranoAún no hay calificaciones

- Uso Del SoftwareDocumento6 páginasUso Del Softwarecindy cruzAún no hay calificaciones

- Ley de Signos y Teorias de ExponentesDocumento12 páginasLey de Signos y Teorias de ExponentesJusto Alberto Balta SmithAún no hay calificaciones

- 2.corriente Alterna A Régimen PermanenteDocumento2 páginas2.corriente Alterna A Régimen PermanenteAugusto EspinozaAún no hay calificaciones

- Informe Sobre MatricesDocumento12 páginasInforme Sobre MatricesDavid Gonzalez CortesAún no hay calificaciones

- Art 9Documento9 páginasArt 9Roberth Herrera BorborAún no hay calificaciones

- Inicio de La Kola RealDocumento2 páginasInicio de La Kola RealEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Qué Son Los FenolesDocumento4 páginasQué Son Los FenolesEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Metodos NumericosDocumento20 páginasMetodos NumericosEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Ensayo de La ChispaDocumento9 páginasEnsayo de La ChispaEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Ensayo de La ChispaDocumento9 páginasEnsayo de La ChispaEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- B Cuencas HidrografDocumento1 páginaB Cuencas HidrografEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- PRESENTACIÓNDocumento12 páginasPRESENTACIÓNEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Lab 3Documento9 páginasLab 3EDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- 10 Líquidos Penetrantes LPDocumento28 páginas10 Líquidos Penetrantes LPEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Reconciliaci N de Datos Experimentales PDFDocumento28 páginasReconciliaci N de Datos Experimentales PDFEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- 2exm Ver 2.0 Pirometalurgia Del CobreDocumento56 páginas2exm Ver 2.0 Pirometalurgia Del CobreEDWIN LEONARDO ESPINOZA PACHECOAún no hay calificaciones

- Ac de Limit JJJHDocumento13 páginasAc de Limit JJJHGAMER JUNIOR.Aún no hay calificaciones

- Matemáticas Unidad3 (Cálculo Diferencial)Documento31 páginasMatemáticas Unidad3 (Cálculo Diferencial)arsiemarAún no hay calificaciones

- Clase1 IntroduccionDocumento53 páginasClase1 IntroduccionSantiago Arias MedinaAún no hay calificaciones

- Pca MatematicaDocumento19 páginasPca MatematicaBryan BenavidesAún no hay calificaciones

- Ejercicios La Función Lógica SIDocumento9 páginasEjercicios La Función Lógica SIAndres HernandezAún no hay calificaciones

- Clase 9 - FuncionesDocumento41 páginasClase 9 - FuncionesMarco SantiniAún no hay calificaciones

- Pos-Tarea - Evaluación FinalDocumento9 páginasPos-Tarea - Evaluación FinalRicardo Jose Gutiérrez HernandezAún no hay calificaciones

- Actividad 29. Funciones Exponenciales y Logarítmicas IDocumento6 páginasActividad 29. Funciones Exponenciales y Logarítmicas IAdan Roberto Coronado PerezAún no hay calificaciones

- U1 - Apuntes - Alumnos Ad18Documento15 páginasU1 - Apuntes - Alumnos Ad18Roberto Esquivel TrAún no hay calificaciones

- Introduccion A Las Distribuciones de ProbabilidadDocumento38 páginasIntroduccion A Las Distribuciones de ProbabilidadMelisa Jurado100% (1)

- Capitulo 2 - Funciones RacionalesDocumento70 páginasCapitulo 2 - Funciones RacionalesmarmastragostinoAún no hay calificaciones

- Algebra de BooleDocumento5 páginasAlgebra de BooleRile LopezAún no hay calificaciones

- II1132 Matematica BasicaDocumento2 páginasII1132 Matematica BasicaEdgar F. Espinoza SilverioAún no hay calificaciones

- 50 Ejercicios Resueltos Con Funciones en C++ - ProgramaciónDocumento10 páginas50 Ejercicios Resueltos Con Funciones en C++ - ProgramaciónteydusurzeAún no hay calificaciones

- Fundamentos Del Cálculo para La FísicaDocumento9 páginasFundamentos Del Cálculo para La FísicaallanAún no hay calificaciones

- Conceptos Bc3a1sicos de FuncionesDocumento9 páginasConceptos Bc3a1sicos de FuncionesIsy MartínezAún no hay calificaciones

- Guia Parcial Caulculo en Una VariableDocumento2 páginasGuia Parcial Caulculo en Una VariableFacundoAún no hay calificaciones

- 4122 Superficies ParametrizadasDocumento23 páginas4122 Superficies ParametrizadasJonathan López RuízAún no hay calificaciones

- Ecuaciones DiferencialesDocumento3 páginasEcuaciones DiferencialesJhimmy BarretoAún no hay calificaciones

- Probabilidad y Estadistica IIDocumento6 páginasProbabilidad y Estadistica IIJim RiosAún no hay calificaciones

- Laboratorio #01: Simulación de La Serie de Fourier Mediante El Software MatlabDocumento5 páginasLaboratorio #01: Simulación de La Serie de Fourier Mediante El Software MatlabNelly Lorena Hn HiAún no hay calificaciones

- 0 Tips y Trucos de ExcelDocumento70 páginas0 Tips y Trucos de ExcelAndrea HerrejónAún no hay calificaciones

- A.2.clase 1.2 PREUNIV. 2021 II-CONJUNTOSDocumento17 páginasA.2.clase 1.2 PREUNIV. 2021 II-CONJUNTOSPedro ArroyoAún no hay calificaciones

- Preparatorio Examen Final 2022 - 02 M3 ResoluciónDocumento9 páginasPreparatorio Examen Final 2022 - 02 M3 ResoluciónLucho TorresAún no hay calificaciones