Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manufactura Esbelta

Cargado por

Perla Cervantes0 calificaciones0% encontró este documento útil (0 votos)

12 vistas3 páginasTítulo original

Manufactura esbelta

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

12 vistas3 páginasManufactura Esbelta

Cargado por

Perla CervantesCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

5 S’s

Son herramientas utilizadas para la mejora de las condiciones del trabajo de la

empresa a través de una excelente organización, orden y limpieza en el puesto de

trabajo.

1) Seiri (seleccionar), remover del área de trabajo las cosas que no se necesitan

y dejar solamente aquello que realmente se requiere.

2) Seiton (ordenar), elegir un lugar para cada objeto para encontrar lo que se

necesita con mayor facilidad, marcar límites de áreas de trabajo, almacenaje y

zonas de paso, tomando en cuenta la frecuencia de uso y seguridad.

3) Seiso (limpieza), implica integrar la labor de limpieza al trabajo diario e

inspeccionando al mismo tiempo para detectar la aparición de algún problema.

4) Seiketsu (estandarizar), permite mantener los niveles de orden y limpieza

conseguidos a través de estándares, comparando con documentos, fotografías o

dibujos los niveles alcanzados.

5) Shitsuke (sostener, habito), fomenta la formación de hábitos positivos (no por

obligación sino fundamentalmente por deseo personal) de mejora y desarrollo

eficiente en las tareas laborales.

SMED (Single-Minute Exchange of Dies), método orientado a reducir los

tiempos de preparación (puesta en marcha de las máquinas). El SMED tiene

cuatro fases: 1 diferencia de la preparación externa e interna. 2 preparación

mediante mejoras en las operaciones. 3 preparaciones: interna mediante la mejora

del equipo, modificación de la estructura del equipo. 4 preparación cero, tiempo

ideal de preparación para respuesta rápida. La preparación interna se refiere a

todas las operaciones que se realizan con la máquina en reposo, mientras que la

preparación externa corresponde a la máquina en funcionamiento.

Kanban tarjeta de control: Sistema señalizador que utiliza tarjetas incorporadas

a los contenedores de material, estas sirven para abastecer en el momento justo

con la cantidad necesaria de piezas, también se las utiliza para informar al

proveedor la cantidad de piezas que debe entregar a la línea de producción 13. Los

Kanban14 se pueden subdividir en tres tipos: de producción que indica la cantidad

de productos a fabricar de acuerdo a lo producido en el proceso anterior, de

proveedor que especifica instrucciones a seguir para entregar las piezas o

materiales, de transporte, indica la cantidad y el tipo de producto a retirar del

proceso anterior.

Jidoka es un término japonés, que significa automatización con un toque humano

o autonomación. Esta palabra, que no debe confundirse con automatización,

define el sistema de control autónomo propuesto por el Lean Manufacturing. Bajo

la perspectiva Lean, el objetivo radica en que el proceso tenga su propio

autocontrol de calidad, de forma que, si existe una anormalidad durante el

proceso, este se detendrá, ya sea automática o manualmente por el operario,

impidiendo que las piezas defectuosas avancen en el proceso. Dado que sólo se

producirán piezas con cero defectos, se minimiza el número de piezas

defectuosas a reparar y la posibilidad de que éstas pasen a etapas posteriores del

proceso.

Con este sistema máquinas y operarios se convierten en un inspector de calidad.

No hay distinción entre empleados de la línea (que fabrican los artículos) e

inspectores de calidad (que comprueban la bondad de la fabricación). Las fases

de inspección, si son necesarias, se realizan dentro de la misma línea y cada

operario garantiza la calidad de su trabajo. En esta situación el énfasis se

desplaza de la inspección para hallar defectos a la inspección para prevenir

defectos. En otras palabras, se muestra más interés en controlar el proceso y

menos el producto. Todas las unidades producidas deben ser buenas, no se

permite el lujo de tener piezas defectuosas ya que no está prevista la producción

de piezas adicionales.

La técnica Jidoka se puede aplicar de distintas maneras; en casi todos los casos

depende de la creatividad aplicada para evitar que una pieza defectuosa siga

avanzando en su proceso. Normalmente se identifican las técnicas Jidoka con

sistemas de autonomación de las máquinas o con la capacidad (y autoridad) del

operario de parar la línea.

Una máquina autonomatizada es aquella que está conectada a un mecanismo de

detención automático para prevenir la fabricación de productos defectuosos; de

esta forma, se incorpora a las máquinas la inteligencia humana o un toque

humano. La autonomatización modifica también el sentido del uso de la

máquina. Cuando trabaja normalmente no es necesario ningún operario;

sólo cuando se para como consecuencia de una situación anormal requerirá

de la atención del personal. Como resultado, un solo trabajador podrá

atender varias máquinas reduciéndose así el número de operarios e

incrementando el rendimiento de la producción.

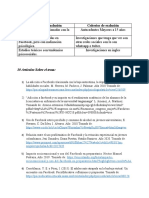

La tabla 9 muestra el esquema de los pasos progresivos y técnicas concretas que

se pueden ir aplicando para alcanzar una autonomación completa en las

máquinas.

La capacidad de parar la línea por parte del operario es un aspecto fundamental

del Jidoka. Cada operario puede pulsar un botón para detener la producción

cuando detecta defectos o irregularidades. Cuando el operario pulsa el botón, una

señal (andon) indica el problema y alerta a todos los compañeros de la sección de

las dificultades de la operación asignada al operario. Este sistema de luces,

permite la comunicación entre los operarios. En la práctica funciona de la siguiente

manera. Una luz verde significa que no hay problemas, una de color ámbar indica

que la producción se está quedando atrás, como consecuencia de un problema,

pero el operario que lo ha detectado se ve capacitado para resolverlo

personalmente. Una luz roja indica la detección de un problema grave: el proceso

se paraliza de manera que los compañeros y el propio encargado deben contribuir

decididamente a encontrar una solución factible.

Un ejemplo que combina ambas técnicas es el utilizado en algunas factorías del

sector del automóvil en donde los operarios caminan junto a una línea de montaje

móvil, disponiendo de un tiempo limitado para ejecutar su trabajo. Si éste camina

más allá de la distancia establecida, pisará una alfombrilla que activará un

mecanismo que parará la línea de montaje. Pisar la alfombrilla significa que ha

detectado un problema, causante del retraso en sus tareas. Cuando el mecanismo

se activa y la línea se detiene, el encargado de sección junto con el operario

tendrá un tiempo para resolver el problema y poner de nuevo la línea en marcha.

También podría gustarte

- Ejercicio 2 Calculo Del OEEDocumento2 páginasEjercicio 2 Calculo Del OEEPerla Cervantes25% (4)

- Práctica SMEDDocumento17 páginasPráctica SMEDPerla CervantesAún no hay calificaciones

- Plantilla Equipo4Documento31 páginasPlantilla Equipo4Perla CervantesAún no hay calificaciones

- Práctica SMEDDocumento17 páginasPráctica SMEDPerla CervantesAún no hay calificaciones

- Manejo de MaterialesDocumento28 páginasManejo de MaterialesPerla CervantesAún no hay calificaciones

- Analisis de La DemandaDocumento12 páginasAnalisis de La DemandaPerla CervantesAún no hay calificaciones

- Ingeniería de MétodosDocumento9 páginasIngeniería de MétodosPerla CervantesAún no hay calificaciones

- Cálculo Del Número de ObservacionesDocumento2 páginasCálculo Del Número de ObservacionesJandry Maldonado67% (3)

- Estudio Del Mercado, Analisis de PreciosDocumento17 páginasEstudio Del Mercado, Analisis de PreciosPerla CervantesAún no hay calificaciones

- Poka YokeDocumento14 páginasPoka YokePerla CervantesAún no hay calificaciones

- Analisis de La OfertaDocumento21 páginasAnalisis de La OfertaPerla CervantesAún no hay calificaciones

- Apuntes de Formulacion y Evaluacion de PDocumento88 páginasApuntes de Formulacion y Evaluacion de PDanielsCastroAún no hay calificaciones

- EncuestaDocumento2 páginasEncuestaPerla CervantesAún no hay calificaciones

- UNIDAD 4 Diseno Organizativo y AdministrDocumento39 páginasUNIDAD 4 Diseno Organizativo y AdministrPerla CervantesAún no hay calificaciones

- Estudio Del Mercado, Analisis de PreciosDocumento17 páginasEstudio Del Mercado, Analisis de PreciosPerla CervantesAún no hay calificaciones

- Tècnicas de Control y AuditoriasDocumento47 páginasTècnicas de Control y AuditoriasPerla CervantesAún no hay calificaciones

- Analisis de La DemandaDocumento12 páginasAnalisis de La DemandaPerla CervantesAún no hay calificaciones

- Analisis de La OfertaDocumento21 páginasAnalisis de La OfertaPerla CervantesAún no hay calificaciones

- Equipo 1 Segmentación de MercadoDocumento17 páginasEquipo 1 Segmentación de MercadoPerla CervantesAún no hay calificaciones

- Exposición Equipo2Documento18 páginasExposición Equipo2Perla CervantesAún no hay calificaciones

- FODADocumento1 páginaFODAPerla CervantesAún no hay calificaciones

- Cálculo Del Número de ObservacionesDocumento2 páginasCálculo Del Número de ObservacionesJandry Maldonado67% (3)

- Proceso Fabricación de Láminas Cartón CorrugadoDocumento2 páginasProceso Fabricación de Láminas Cartón CorrugadoPerla CervantesAún no hay calificaciones

- Excelencia OperativaDocumento6 páginasExcelencia OperativaPerla CervantesAún no hay calificaciones

- LogisticaDocumento8 páginasLogisticaPerla CervantesAún no hay calificaciones

- Ejercicio Calculo Del OEEDocumento2 páginasEjercicio Calculo Del OEEPerla CervantesAún no hay calificaciones

- Ejemplo de Tesis PDFDocumento171 páginasEjemplo de Tesis PDFCesar DiazAún no hay calificaciones

- Practica Herramienta SmedDocumento7 páginasPractica Herramienta SmedPerla Cervantes100% (2)

- Propiedades y Caracteristicas de Los SistemasDocumento4 páginasPropiedades y Caracteristicas de Los SistemasPerla CervantesAún no hay calificaciones

- Experiencia de Aprendizaje N. 05 Cuarto Olga ResueltaDocumento6 páginasExperiencia de Aprendizaje N. 05 Cuarto Olga ResueltaOriola Nunura pizarroAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - ESTADISTICA I - (GRUPO B01)Documento6 páginasActividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - ESTADISTICA I - (GRUPO B01)Esneider Restrepo GiraldoAún no hay calificaciones

- Guia 6 Espectroscopia UVv - 2020 PDFDocumento1 páginaGuia 6 Espectroscopia UVv - 2020 PDFNico CardenasAún no hay calificaciones

- Política Fiscal MacroeconomíaDocumento2 páginasPolítica Fiscal MacroeconomíaAdriana DiazAún no hay calificaciones

- E3 - Act03 - 2do Año - ComunicaciónDocumento5 páginasE3 - Act03 - 2do Año - ComunicaciónEsteffani Katerine López FloresAún no hay calificaciones

- Solubilidad de Los GasesDocumento7 páginasSolubilidad de Los GasesAlvaro Marcelo Gonzales RodriguezAún no hay calificaciones

- Carlainforme Globla Test Sds Busqueda AutodirigidaDocumento9 páginasCarlainforme Globla Test Sds Busqueda Autodirigidacarla_rodelaAún no hay calificaciones

- Tema 3 Aprendizaje Asociativo Mediante Condicionamiento ClasicoDocumento64 páginasTema 3 Aprendizaje Asociativo Mediante Condicionamiento ClasicoIrene RodriguezAún no hay calificaciones

- Pag 51Documento2 páginasPag 51Leidy SanchezAún no hay calificaciones

- d5 - Guía Práctica - Aprendizaje y Desarrollo de La PersonalidadDocumento5 páginasd5 - Guía Práctica - Aprendizaje y Desarrollo de La PersonalidadNancyAún no hay calificaciones

- Respuestas de DraculaDocumento36 páginasRespuestas de DraculaRicardo Mora100% (1)

- Buenas TareasDocumento8 páginasBuenas TareasDiego Fernando GarciaAún no hay calificaciones

- Recursos No Renovables y Renovables Marcela CruzDocumento2 páginasRecursos No Renovables y Renovables Marcela CruzMarce CruzAún no hay calificaciones

- Cortina Tipo Machones o Contrafuertes-Estructuras HidraulicasDocumento27 páginasCortina Tipo Machones o Contrafuertes-Estructuras Hidraulicasmartin50% (2)

- Fee 4856Documento1 páginaFee 4856liliana muñozAún no hay calificaciones

- Hexacta Austral PDFDocumento38 páginasHexacta Austral PDFJuan Manuel GutierrezAún no hay calificaciones

- Capitulo 1 de AlgebraDocumento2 páginasCapitulo 1 de AlgebraLeonel BCAún no hay calificaciones

- Presentacion Transmision 4x4Documento13 páginasPresentacion Transmision 4x4Rick Van der Braam100% (1)

- Criminología Clínica y Criminología GeneralDocumento15 páginasCriminología Clínica y Criminología GeneralSergio Mg100% (3)

- Modificacion Reglamento Gestion de Baterías Ácido Plomo UsadasDocumento3 páginasModificacion Reglamento Gestion de Baterías Ácido Plomo UsadasLuis Manuel Batlle AguileraAún no hay calificaciones

- Ferro CementoDocumento30 páginasFerro CementoMartín Soriano JuliánAún no hay calificaciones

- Dinámica MotivacionalDocumento2 páginasDinámica Motivacionalcindy128100% (1)

- Semana de La Ciencia y La PazDocumento2 páginasSemana de La Ciencia y La PazHcb Los PaticosAún no hay calificaciones

- Qué Factores Influyen en La Forma de Pensar y Las Decisiones Que Se Toman DiariamenteDocumento2 páginasQué Factores Influyen en La Forma de Pensar y Las Decisiones Que Se Toman DiariamenteCesar Samana100% (2)

- Textualidad y Sexualidad en La Construcción de La Selva - Genealogías Discursivas en La VorágineDocumento25 páginasTextualidad y Sexualidad en La Construcción de La Selva - Genealogías Discursivas en La VorágineJohn MezaAún no hay calificaciones

- Material Complementario 1 DBODocumento8 páginasMaterial Complementario 1 DBOCesar ViamonteAún no hay calificaciones

- Criterios de InclusiónDocumento2 páginasCriterios de InclusiónSantiago MuñozAún no hay calificaciones

- Tania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleDocumento9 páginasTania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleTania Maya SierraAún no hay calificaciones

- Programa Atencion No EscolarizadaDocumento18 páginasPrograma Atencion No EscolarizadaAngela Albán de ChangAún no hay calificaciones

- Cuadro DescriptivoDocumento9 páginasCuadro DescriptivoYuli Naidu MorenoAún no hay calificaciones