Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo de Investigación

Trabajo de Investigación

Cargado por

Pedro H.BTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo de Investigación

Trabajo de Investigación

Cargado por

Pedro H.BCopyright:

Formatos disponibles

Trabajo de investigación

Caldera

Las calderas de vapor constan básicamente de una superficie de calefacción y

cuerpo o tambores, que se encuentran encerrados en un emplazamiento. Luego

se añaden las conexiones, que constan de las válvulas y tuberías necesarias para

la operación segura de la caldera. Se surten con la caldera cuando se compra una

instalación completa. Algunos compradores compran las calderas sueltas , que

montan ellos mismos en su emplazamiento y le hacen sus conexiones . Las

conexiones constan de los elementos mínimos siguientes:

1.- Entrada del agua de alimentación. Una válvula de cierre y otra de

retención, con la última instalada más cerca de la caldera.

2.- Descarga del agua, incluyendo válvulas especiales invulnerables a las

suciedades del agua.

3.- Válvulas de seguridad para el vapor para evitar la elevación de la

presión del vapor arriba de un valor determinado.

4.- Nivel de agua con tubo de vidrio, alarmas para indicar niveles bajos o

altos de agua, etc. El objeto principal del nivel de agua es indicar al operador

de la caldera, qué nivel de agua tiene la caldera. Como debe mantenerse este

nivel dentro dentro de una variación de unos cuantos centímetros, o menos,

de un nivel normal del agua, la parte visible del nivel del agua necesita abarcar

solamente una altura de 30 a 45 cm. en la que queda centrado el nivel normal

del agua.

5.- Válvula principal de cierre y comprobación. Está montada en la salida

principal del vapor y es a la que se conecta la tubería principal del vapor.

6.- Desfogue de vapor. Es una pequeña comunicación con el exterior en la

parte superior del tambor, normalmente cerrada por una válvula, que puede

abrirse cuando se desee que obre la presión atmosférica dentro de la caldera,

como durante la ebullición inicial.

7.- Manómetro para medir la presión del vapor con sifón, grifo, y grifo de

prueba para el inspector.

8.- Varias aberturas especiales, de acuerdo con los requerimientos del

comparador, para la instalación de los elementos de control del agua de

alimentación, alimentación de reactivos, muestreo del agua, etc.

Las Calderas o Generadores de vapor son instalaciones industriales que,

aplicando el calor de un combustible sólido, líquido o gaseoso, vaporizan el agua

para aplicaciones en la industria.

Hasta principios del siglo XIX se usaron calderas para teñir ropas, producir

vapor para limpieza, etc., hasta que Papin creó una pequeña caldera llamada

"marmita". Se usó vapor para intentar mover la primera máquina homónima, la

cual no funcionaba durante mucho tiempo ya que utilizaba vapor húmedo (de baja

temperatura) y al calentarse ésta dejaba de producir trabajo útil.

Luego de otras experiencias, James Watt completó una máquina de vapor

de funcionamiento continuo, que usó en su propia fábrica, ya que era un industrial

inglés muy conocido.

La máquina elemental de vapor fue inventada por Dionisio Papin en 1769 y

desarrollada posteriormente por James Watt en 1776.

Inicialmente fueron empleadas como máquinas para accionar bombas de

agua, de cilindros verticales. Ella fue la impulsora de la revolución industrial, la

cual comenzó en ese siglo y continua en el nuestro.

Máquinas de vapor alternativas de variada construcción han sido usadas

durante muchos años como agente motor, pero han ido perdiendo gradualmente

terreno frente a las turbinas. Entre sus desventajas encontramos la baja velocidad

y (como consecuencia directa) el mayor peso por kW de potencia, necesidad de

un mayor espacio para su instalación e inadaptabilidad para usar vapor a alta

temperatura.

Dentro de los diferentes tipos de calderas se han construido calderas para

tracción, utilizadas en locomotoras para trenes tanto de carga como de pasajeros.

Vemos una caldera multi-humotubular con haz de tubos amovibles, preparada

para quemar carbón o lignito. El humo, es decir los gases de combustión caliente,

pasan por el interior de los tubos cediendo su calor al agua que rodea a esos

tubos.

Para medir la potencia de la caldera, y como dato anecdótico, Watt recurrió

a medir la potencia promedio de muchos caballos, y obtuvo unos 33.000 libras-

pie/minuto o sea 550 libras-pie/seg., valor que denominó HORSE POWER,

potencia de un caballo.

Posteriormente, al transferirlo al sistema métrico de unidades, daba algo

más de 76 kgm/seg. Pero, la Oficina Internacional de Pesos y Medidas de París,

resolvió redondear ese valor a 75 más fácil de simplificar, llamándolo "Caballo

Vapor" en homenaje a Watt.

Turbinas de vapor

La turbina de vapor es un tipo de turbomáquina de motor que modifica la energía

proveniente del flujo de vapor en otra clase de energía, la mecánica.

Las turbinas de esta naturaleza se suelen utilizar en distintos ciclos de potencia

que emplean un fluido que tiene la propiedad de cambiar de fase.

El ciclo más usado es el que emplea vapor proveniente de una caldera y que sale

con temperatura y presión elevadas. Las turbinas de vapor sirven para generar

energía eléctrica a partir de la energía mecánica que este produce.

¿Para qué sirve una turbina de vapor?

Las turbinas de vapor se emplean en muchas circunstancias, ya que son muy

versátiles. Al principio se comportaban como los motores de los barcos que

necesitaban mucha potencia. Por otro lado, en la industria, se usan para el

funcionamiento de bombas y compresores. Aun así, la aplicación más común y

relevante es la de generar energía eléctrica.

Se calcula que la turbina de vapor está presente hasta en un 75% de la energía

eléctrica producida a nivel mundial. Se emplea en centrales térmicas (gas,

carbón, biomasa, etc.) y en centrales nucleares.

¿Cómo funciona una turbina de vapor?

1. El vapor se obtiene a partir de una caldera que hace hervir el agua (la

caldera no forma parte de la estructura de la turbina). Puede usarse petróleo,

gas, carbón o uranio para calentar la caldera.

2. El vapor que se produce tiene alta presión y alta velocidad. Para

comprender de qué se trata hay que hacerse la idea de una olla con un

pequeño agujero por donde sale el vapor.

3. Unos tubos, conocidos como toberas, llevan el vapor que se genera en la

caldera hasta la turbina. Cuando el vapor llega a la turbina, choca con unas

paletas haciendo girar la turbina y el eje que esta tiene.

4. Una fila compuesta de paletas se denomina carrete, la turbina se conforma

por varios carretes que contienen varias paletas.

Transformación de energía

En este instante la energía química que proviene del combustible que se utilizó

para hervir el agua está transformándose en energía de movimiento rotatorio

o energía cinética. Si el rotor de la turbina se encuentra unido a un generador o

dínamo, entonces se produce energía eléctrica.

Partes de la turbina de vapor

Sistema de admisión: Son unas válvulas que controlan el caudal de vapor

en la entrada de la turbina. Estas válvulas están pilotadas de forma hidráulica.

Además, pueden ser pilotadas por un grupo de aceite de control o

neumáticamente.

Cuerpo de turbina: Está compuesto por el rotor, el cual posee las coronas

giratorias de las paletas o álabes, el eje, el estator y la carcasa.

Escape de la turbina: Es la parte posterior de la turbina y es desde donde

se lleva el vapor hacia el condensador o tubería contrapresión.

Áreas de extracción o reinyección: Zona donde el vapor se extrae o se

inyecta.

Cierres laberínticos de vapor: Disminuye las fugas de vapor por los

orificios.

Reductor: Cuando la velocidad a la que el eje rota resulta mayor a la usada

para accionar el alternador, el reductor se encarga de disminuir la cantidad de

revoluciones.

Generador: Componente que consume la fuerza motora emitida por la

turbina y se encarga de generar corriente eléctrica.

Turbinas de gas

Las turbinas de gas son turbomáquinas que, de un modo general, pertenecen al

grupo de máquinas térmicas generadoras y cuya franja de operación va desde

pequeñas potencias (30 KW para las microturbinas) hasta 500 MW para los

últimos desarrollos. De esta forma, compiten tanto con los motores alternativos

(ciclos termodinámicos OTTO y DIESEL) como con la instalaciones de vapor de

pequeña y media potencia

Sus principales ventajas son su pequeño peso y volumen en relación a su

potencia y la flexibilidad de su operación. Esto hace que sean máquinas cuyo uso

para determinadas aplicaciones, especialmente las referidas a la generación de

electricidad y a la propulsión de buques y aviones, esté en claro aumento. Al ser

máquinas rotativas presentan una clara ventaja frente a los motores alternativos,

por la ausencia de movimientos alternativos y de rozamientos entre superficies

sólidas (como las que se dan entre pistón y camisa), lo que se traduce en menores

problemas de equilibrado y menores consumos de aceite lubricante, que además

no están en contacto con superficies calientes ni con productos de combustión.

Comparadas con las turbinas de vapor, las turbinas de gas apenas tienen

necesidades de refrigeración, lo que facilita enormemente su instalación. Además,

su baja inercia térmica les permite alcanzar su plena carga en tiempos muy bajos,

lo que las hace ideales para determinadas aplicaciones en las que se requiere

variaciones de carga rápidas (regulación de red o abastecimiento de picos de

demanda).

Esta simplicidad comparada con turbinas de vapor y con motores alternativos

otorga a las turbinas de gas dos ventajas adicionales: un mantenimiento sencillo

comparado con otras máquinas térmicas y una elevada fiabilidad. En efecto, la

reducción de las necesidades de lubricación y refrigeración, la continuidad del

proceso de combustión y la ausencia de movimientos alternativos hace que la

probabilidad de fallo disminuya. Una instalación de generación eléctrica basada en

una turbina de gas puede alcanzar con facilidad valores de disponibilidad

superiores al 95% y valores de fiabilidad cercanos al 99% si la instalación está

bien diseñada, bien construida, bien operada y con un adecuado nivel de

mantenimiento.

No obstante, también tienen algunos inconvenientes importantes, entre los que

hay que destacar dos: la alta velocidad de rotación y su bajo rendimiento (30-35%)

comparado con los motores alternativos diesel (algunos desarrollos ya alcanzan el

50% de rendimiento) o con las turbinas de vapor (valores del 40% son muy

normales).

Normalmente se entiende por turbina de gas el conjunto formado por los

siguientes elementos:

Compresor, responsable de la elevación de presión del fluido de trabajo.

Sistema de aporte de calor al fluido.

Elemento expansor, o turbina propiamente dicha.

Sus aplicaciones son muy variadas, siendo su campo de aplicación el más amplio

entre los motores térmicos. Inicialmente se utilizaron para la realización de trabajo

mecánico. Posteriormente se trasladaron al campo de la aeronáutica como

elemento propulsor, sobre todo a partir de la segunda guerra mundial. Más tarde

se utilizaron como elemento motor para la generación de energía eléctrica,

aplicación para la que se han desarrollado modelos específicos que han tratado de

adaptarse a las exigencias de ese mercado. La posibilidad de aprovechar el calor

de los gases de escape para producir vapor aprovechable en la industria como

energía térmica o para producir más energía eléctrica (en los denominados ciclos

combinados gas-vapor) han provocado una auténtica revolución en el mercado de

la generación eléctrica, donde la turbina de vapor ha sido la reina indiscutible

durante muchos años.

También podría gustarte

- Ciclo CombinadomDocumento123 páginasCiclo CombinadomClaudia Mendoza100% (1)

- Asignación #4 Termodinamica 2Documento7 páginasAsignación #4 Termodinamica 2joshepAún no hay calificaciones

- Cat 120H PartesDocumento1076 páginasCat 120H Parteshenry laviera100% (2)

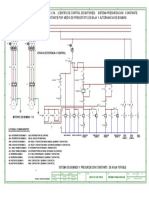

- Tablero CCM para Presurizacion Constante Por Medio de Presostato de Baja y Alternancia de BombasDocumento1 páginaTablero CCM para Presurizacion Constante Por Medio de Presostato de Baja y Alternancia de BombasJonathan Cardenas75% (4)

- Ciclo Otto Real TeoricoDocumento4 páginasCiclo Otto Real TeoricoDenniis MartínezAún no hay calificaciones

- Cera HDocumento4 páginasCera HNando CeraAún no hay calificaciones

- Taller 7. Motores de Alta Eficiencia. Tendencia Mundial.Documento4 páginasTaller 7. Motores de Alta Eficiencia. Tendencia Mundial.BRAYAN MARQUEZ MORALES100% (1)

- Recursos Naturales MonografiaDocumento11 páginasRecursos Naturales MonografiaCezar Pajares0% (1)

- Investigación 1 Máquinas y Equipos Térmicos IIDocumento26 páginasInvestigación 1 Máquinas y Equipos Térmicos IICarlos Martinez VazquezAún no hay calificaciones

- Ciclo Diesel - Problema 4Documento2 páginasCiclo Diesel - Problema 4Julio Enrique Salazar LopezAún no hay calificaciones

- Módulo VI - Ingeniería Nuclear Con Orientación en Aplicaciones - 2019Documento141 páginasMódulo VI - Ingeniería Nuclear Con Orientación en Aplicaciones - 2019Gabriel SegoviaAún no hay calificaciones

- Accidentes de ChernobilDocumento11 páginasAccidentes de ChernobilkellystoendsAún no hay calificaciones

- 7Documento23 páginas7hectorAún no hay calificaciones

- Introduccion A CentralesDocumento22 páginasIntroduccion A CentralesTECNO AYUDAAún no hay calificaciones

- Sistema de Alimentación e Inyección DieselDocumento39 páginasSistema de Alimentación e Inyección DieselJonathan MarroquinAún no hay calificaciones

- Catalogo Latam 60Hz - 04-2018Documento2 páginasCatalogo Latam 60Hz - 04-2018FERNANDO ILIZARBEAún no hay calificaciones

- Hidrógeno AE Tomo IIDocumento77 páginasHidrógeno AE Tomo IIMauricio Huerta jaraAún no hay calificaciones

- Elementos Finales de ControlDocumento21 páginasElementos Finales de ControlJuan Carlos GonzalezAún no hay calificaciones

- Gerencia de Generación y SubtransmisiónDocumento18 páginasGerencia de Generación y SubtransmisiónCHRISTIAN ANDRES JUIÑA CONLAGOAún no hay calificaciones

- Práctica Consumo de CombustibleDocumento16 páginasPráctica Consumo de CombustibleMarce de la TrinidadAún no hay calificaciones

- Lista de Precios Energía y MovilidadDocumento19 páginasLista de Precios Energía y MovilidadcamiloAún no hay calificaciones

- Ciclo Rankine y de RefrigeraciónDocumento6 páginasCiclo Rankine y de RefrigeraciónKarlaGal100% (1)

- Estufas Chimeneas y Barbacoas - Construcción de Chimeneas InglesasDocumento5 páginasEstufas Chimeneas y Barbacoas - Construcción de Chimeneas InglesasArq Manuel Gomez G0% (1)

- Qui MicaDocumento6 páginasQui Micaclever arias rondinelAún no hay calificaciones

- Gas GrisuDocumento4 páginasGas GrisuMeyller Q. ZuritaAún no hay calificaciones

- SO02780 785 - Compacto Por Termosifon FMAXDocumento1 páginaSO02780 785 - Compacto Por Termosifon FMAXandres19712Aún no hay calificaciones

- Turbinas y CompresoresDocumento11 páginasTurbinas y CompresoresCristal CastilloAún no hay calificaciones

- Dialnet SistemasDeGeneracionElectrica 4548653Documento19 páginasDialnet SistemasDeGeneracionElectrica 4548653Jose Antonio CruzAún no hay calificaciones

- Iniciaciòn A La Neumática 2023Documento28 páginasIniciaciòn A La Neumática 2023sabarisAún no hay calificaciones

- Infografía CocinaDocumento1 páginaInfografía CocinaCandela GismondiAún no hay calificaciones