Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Estudio de La Generación y Modificación de Inclusiones PDF

Estudio de La Generación y Modificación de Inclusiones PDF

Cargado por

Yamile LopezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Estudio de La Generación y Modificación de Inclusiones PDF

Estudio de La Generación y Modificación de Inclusiones PDF

Cargado por

Yamile LopezCopyright:

Formatos disponibles

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/267538111

STUDY OF THE GENERATION AND MODIFICATION OF SPINEL TYPE

INCLUSIONS DURING SECONDARY METALLURGY AND CASTING STAGES

Conference Paper · November 2013

DOI: 10.13140/RG.2.1.2610.3843

CITATIONS READS

5 461

3 authors:

Constantino Capurro Gonzalo Cerrutti

Tenaris Tenaris

35 PUBLICATIONS 77 CITATIONS 11 PUBLICATIONS 19 CITATIONS

SEE PROFILE SEE PROFILE

Carlos Eduardo Cicutti

Tenaris

71 PUBLICATIONS 577 CITATIONS

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Physical behavior and thermodynamic simulations of complex sistems associated with iron and steelmaking View project

All content following this page was uploaded by Constantino Capurro on 29 March 2015.

The user has requested enhancement of the downloaded file.

STUDY OF THE GENERATION AND MODIFICATION OF SPINEL

TYPE INCLUSIONS DURING SECONDARY METALLURGY AND

CASTING STAGES

Constantino Capurro (1)

Gonzalo Cerrutti (1)

Carlos Cicutti (1)

ABSTRACT

Systematic study of non-metallic inclusions present during secondary metallurgy and continuous casting has

become a useful tool to verify and propose possible changes in the metallurgical practices. In particular,

automated SEM/EDS particle analysis is now widely used to determine number, size distribution and chemical

composition of non-metallic inclusions present in steel.

In this study, the generation and modification of spinel–type inclusions during secondary metallurgy and

continuous casting stages was studied. Results of these analyses showed that, immediately after tapping,

inclusions are mainly composed by Al2O3 with different amounts of MgO. During the refining process, the

composition of inclusions shows an evolution from alumina to spinel and then to calcium aluminates with MgO.

The inclusion solid fraction accompanies this change, until semi-liquid inclusions are found. The effect of

different process variables on the MgO content of inclusions was investigated.

It was also observed that the MgO inclusion content reaches a limiting value, due to saturation. Stability

boundaries for alumina, spinel and periclase phases were calculated using thermodynamic models and this limit

was explained. With this tool, coupled with phase diagrams, the theoretical path of inclusion composition was

determined.

Finally, it was found that spinel inclusions are modified by Ca treatment. Analysis of data collected in the

present work indicates that reduction of magnesia occurs in a higher rate than that of alumina, so inclusion

composition after SiCa addition and at the CCM are calcium aluminates with MgO (semi liquid inclusions).

Keywords: non-metallic inclusions, spinel-type inclusions, calcium treatment, automatic particle analysis,

secondary metallurgy, continuous casting.

(1) TenarisSiderca, J. Simini 250 (B2804MHA) Campana, Argentina

E-mail: ccapurro@tenaris.com, ccerrutti@tenaris.com, ccicutti@tenaris.com

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

332

ESTUDIO DE LA GENERACIÓN Y MODIFICACIÓN DE LAS

INCLUSIONES TIPO ESPINELAS DURANTE LAS ETAPAS DE

METALURGIA SECUNDARIA Y COLADA CONTINUA

Constantino Capurro (1)

Gonzalo Cerrutti (1)

Carlos Cicutti (1)

RESUMEN

El estudio sistemático de las inclusiones no metálicas presentes en el acero durante las etapas de metalurgia

secundaria y colada continua es una herramienta poderosa para verificar y proponer posibles cambios en las

prácticas metalúrgicas. En particular, la utilización de analizadores automáticos incorporados al SEM/EDS ha

mostrado ser de utilidad para determinar la cantidad, distribución de tamaño y composición química de las

inclusiones presentes en el acero.

En el presente trabajo se analizaron muestras de acero líquido tomadas durante el proceso en un gran número de

coladas de aceros calmados al aluminio y tratados con calcio. Los resultados de los análisis mostraron que,

inmediatamente después de la desoxidación del baño metálico, las inclusiones son del tipo alúmina, con

cantidades variables de MgO. En las etapas posteriores del tratamiento, hay un incremento continuo del

contenido de MgO de las inclusiones, llegando a un valor límite correspondiente a la composición de las

espinelas. Se analizaron las distintas fuentes y condiciones de proceso que pueden favorecer este incremento de

MgO de las inclusiones. Por otro lado, se realizaron también diferentes cálculos para determinar los límites de

estabilidad de las fases involucradas (alúmina, periclasa y espinela) en función de la composición del acero. La

aplicación de estos resultados permitió explica el valor límite observado en el contenido de MgO de las

inclusiones.

Finalmente, se observó también que el tratamiento con calcio realizado al final del proceso modifica las

inclusiones tipo espinelas. Los análisis realizados sugieren que esta modificación se produce por una mayor

reducción del MgO respecto a la Al2O3 de las inclusiones. Después del tratamiento, la composición resultante de

las inclusiones se ubica dentro de la región líquida del diagrama Al2O3-CaO-MgO, lo que concuerda con la

buena colabilidad observada en la máquina de colada continua.

Palabras clave: inclusiones no metálicas, espinelas, tratamiento con calcio, análisis automático de partículas,

metalurgia secundaria, colada continua.

1. INTRODUCCIÓN

El estudio sistemático de las inclusiones no metálicas presentes en el acero durante las etapas de metalurgia

secundaria y colada continua es una herramienta poderosa para verificar y proponer cambios en las prácticas de

elaboración. En particular, la utilización deMicroscopios Electrónicos de Barrido (SEM) con analizadores

automáticosde partículas ha mostrado ser una herramienta de gran utilidad para determinar la cantidad,

distribución de tamaño y composición química de las inclusiones. [1-6]

En general, es aceptado que las inclusiones tipo espinelas (MgO.Al2O3) son particularmente nocivas para el

acero, tanto desde el punto de la colabilidad como de la calidad del producto final. Similarmente a lo que ocurre

con las inclusiones de alúmina, las espinelas son sólidas a la temperatura de colado del acero, por lo que pueden

adherirse con facilidad a las paredes internas de las buzas. Sin embargo, la tendencia de estas inclusiones a

formar depósitos es aún mayor que para el caso de la alúmina, lo que compromete severamente el proceso de

colado [7-8].

(1) TenarisSiderca, J. Simini 250 (B2804MHA) Campana, Argentina

E-mail: ccapurro@tenaris.com, ccerrutti@tenaris.com, ccicutti@tenaris.com

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

333

Por otro lado, la presencia de fases tipo espinela (de alta dureza) en las inclusiones puede provocar su

desgranamiento durante la laminación en caliente, generando potenciales sitios de inicio de defectos en el

producto final [10]. Algunos trabajos recientes han mostrado [4,9] que el tratamiento con calcio realizado al final

del proceso puede modificar la composición de las espinelas, convirtiéndolas en inclusiones líquidas (o semi-

líquidas), lo que alivia el problema de colabilidad.

Dado que todavía no hay un completo acuerdo sobre cuál es el mecanismo de formación y modificación de este

tipo de inclusiones ni como impactan las distintas variables del proceso sobre las mismas, el presente trabajo

discute varios de estos puntos durante las etapas de metalurgia secundaria y colada continua.

2. EXPERIMENTAL

2.1. Descripción de la planta y Coladas analizadas

Para la realización del presente estudio, se analizaron muestras de acero líquidoobtenidas de aceros de medio

carbono microaleados, calmados al aluminio y tratados con calcio. La ruta de fabricación de la planta industrial

donde fue realizado este estudio sigue la secuencia: Horno de Arco Eléctrico (EAF), Horno Cuchara (LF) y

Máquina de Colada Continua de redondos (CCM).

Para estudiarla evolución de la composición química de las inclusiones no metálicas durante el proceso de

elaboración se llevó a cabo un muestreo intensivo en 9 coladas (63 muestras), ver Figura 1. Para profundizar el

análisis de loscambios que sufren las inclusiones en la primera parte del tratamiento en el LF se realizó un

muestreo adicional en 25 coladas en los puntos indicados como 1LF, 2LF y 3LFen la Figura 1. Un total de 138

muestras fueron analizadas en el presente trabajo.

Tapping Ladle Furnace Trimming CCM

time

1LF 2LF 3LF BSiCa ASiCa CCM1 CCM2

Steel Sample

Slag Sample

1st Adj 2ndAdj Micro CaSi

alloys

Figura 1: Esquema del proceso, adiciones y muestreo.

Figure 1: Process scheme, additions and sampling.

2.2. Análisis de Inclusiones

Las muestras fueron analizadas en un SEM equipado con una unidad de análisis de rayos X (EDS), empleando

un detector automático de partículas. Los parámetros de los análisis, así como el procesamiento de la

información se realizó siguiendo la práctica ya descripta en un trabajo anterior. [11].

Las inclusiones obtenidas fueron clasificadas según se indica en la Tabla 1. [11]

Clase de Inclusión Óxidos Oxi-sulfuros Sulfuros

Regla

Tabla 1: Clasificación de las inclusiones de acuerdo a sus características químicas.

Table 1:Inclusion classification according to its chemical characteristics.

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

334

3. RESULTADOS

3.1. Evolución de la composición química de las inclusiones durante el proceso de elaboración del acero

La Figura 2 muestra la evolución de la composición química de las inclusiones a lo largo del proceso para las

nueve coladas analizadas. Es interesante remarcar que, al inicio del tratamiento en el LF las inclusiones están

principalmente constituidas por Al2O3 (1LF). Esto es así porque estos aceros son completamente calmados con

aluminio durante el vaciado del EAF. Estas inclusiones también contienen cantidades variables de MgO. Durante

el tratamiento en LF, muestras 1LF a 2LF, las inclusiones cambian su composición química, tendiendo a ser la

de las espinelas. La presencia de una cantidad no nula de MgO hace que se formen este tipo de inclusiones, dado

que la solubilidad de la periclasa en la alumina es despreciable.[12]

La espinela de Al-Mg resultante es más estable que la alúmina inicial, y la composición de las inclusiones

permanece sin alteraciones hasta que se efectúa el agregado de CaSi (muestras 2LF a BCaSi), Figura 3a. En la

etapa de refino, luego del agregado de calcio, las espinelas son modificadas para convertirse en óxidos complejos

del sistema Al2O3-CaO-MgO (muestra ACaSi), Figura 3b.

100

() Analyzed samples

90

CaSi

Oxide Inclusion Content (%)

80

70

60

MgO

50 Al2O3

CaO

40

30 (2) (7)

(8)

20

(9) (18)

(11)

10

0

1LF 2LF 3LF BCaSi ACaSi MCC

Sample

Figura 2: Evolución química de las inclusiones a lo largo del proceso.

Figure 2: Inclusion chemical composition evolution along the process.

Al2O3 Al2O3

20 80 20 80

40 60 40 60

60 40 60 40

80 20 80 20

Spinel type Calcium Aluminates

inclusions with MgO

CaO 20 40 60 80 MgO CaO 20 40 60 80 MgO

a) b)

Figura 3:Evolución química de las inclusiones. a) Antes del agregado de Ca. b) Después del agregado de Ca.

Figure 3:Inclusion chemical composition evolution. a) Before Ca addition. b) After Ca addition

Finalmente, en la etapa de CCM, las inclusiones son aluminatos de calcio con contenidos variables de MgO. Un

pequeño incremento en el contenido de este último óxido se puede observar entre el final de la metalurgia

secundaria y el repartidor (muestra CCM).

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

335

3.2. Modificación de las inclusiones al inicio del tratamiento de metalurgia secundaria: de alúminas a

espinelas

Si hacemos foco ahora en los resultados observados para la primer probeta del proceso (1LF), podemos ver en la

Figura 4 la composición media de los óxidos del grupo de 36 coladas analizadas. Es claro que las inclusiones son

mayormente alúmina con cantidades variables de MgO. Esta variación (3-25%) tiene que ser promovida por uno

o más parámetros de proceso o acciones que se hacen antes de tomar la muestra estudiada.

Al2O3

20 80

40 60

60 40

80 20

1LF

32 analyzed sampes

CaO 20 40 60 80 MgO

Figura 4:Composición de los óxidos al inicio del tratamiento en el LF (muestra 1LF).

Figure 4: Non-metallic oxide inclusion compositionat the beginning of the LF process (Sample 1LF).

Efecto de la composición de la escoria en el contenido de MgO de las inclusiones

Como se muestra en la literatura [9, 13-16] la composición de la escoria puede afectar de diferentes maneras a la

población de inclusiones. Por un lado, se encuentra que, cuando se tiene una escoria bien desoxidada [13], la

reducción del MgO que contiene puede ocurrir, disolviendo Mg en el baño metálico, el cual reacciona con las

inclusiones de alúmina presentes en el acero para dar espinelas del tipo Al2O3-MgO [9, 14, 15]. Además se

reporta que por aumento de las relaciones CaO/SiO2 y CaO/Al2O3se puede aumentar el contenido de MgO de las

inclusiones. [16]

El MgO de la escoria se puede reducir en la interfaz metal-escoria, generando Mg que puede difundir hacia el

seno del baño y modificar las inclusiones presentes.La ecuación 1 muestra esta reacción, cuya constante es KMgO.

En dicha expresión, conocida la escoria, se puede determinar γMgO (coeficiente de actividad del MgO). Los

coeficientes de actividad del Mg y O disueltos en el acero (fMg y fO) se pueden estimar con el formalismo de

Wagner, aplicando los parámetros de interacción de primer y segundo orden correspondientes. Luego, de la

ecuación 1 solo permanece indefinido [O] (concentración de oxígeno en la interfaz). Para determinarlo,

consideramos la reducción delos óxidos menos estables presentes en la escoria, como el FeO, ecuación 2.

Combinando las expresiones anteriores, se obtiene la ecuación 3, donde puede verse que el [Mg] en equilibrio en

la interfaz metal-escoria depende, principalmente, del γMgOy del contenido de FeO de la escoria. De la ecuación

3 puede verse queun bajo FeO en la escoria y/o una alta actividad de MgOpueden incrementar el Mg en la

interfaz.Luego, este magnesio puede reaccionar con la alumina de las inclusiones para formar espinelas. [2, 4,

13, 15].

Ec. 1

Ec. 2

Ec. 3

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

336

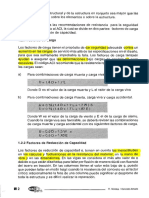

Se analiza a continuación el efecto de la composición de la escoria al inicio del tratamiento en el contenido de

MgO de las inclusiones. En la Figura 5a puede verse el efecto del contenido de FeO+MnO en la composición de

las inclusiones. Como lo indica la ecuación 3, una disminución del contenido de estos óxidos favorece un

incremento del Mg en la interfaz, y este reacciona con las inclusiones presentes en el acero aumentando el

contenido de MgO de las mismas. También se analizó el efecto de otras relaciones de la escoria, como CaO/SiO2

y CaO/Al2O3, que según Okuyama et. al. [16] deberían favorecer el aumento del MgO de las inclusiones.

También se analizó el efecto del contenido de MgO de la escoria [14, 16]. En ninguno de estos tres casos se

observó tendencia alguna en el rango de composiciones analizado. A modo de ejemplo, la Figura 5b muestra los

resultados obtenidos para la relación CaO/SiO2.

30 25

MgO Inclusion Content (%)

25

20

MgO Inclusion Content (%)

20

15

15

10

10

5

5

0 0

0.00 0.25 0.50 0.75 1.00 1.25 1.50 1.75 2.00 2.25 3 4 5 6 7 8 9 10

FeO + MnO Slag 1LF (%) CaO/SiO2 (Sample 1LF)

a) b)

Figura 5:Efecto de la composición de la escoria en el MgO de las inclusiones. a)FeO+MnO. b) CaO/SiO2

Figure 5: Slag composition effect on MgO inclusion content. a) FeO+MnO.b) CaO/SiO2.

Efecto del agitado del acero en el contenido de MgO de las inclusiones

Un aumento del agitado del acero puede promover la modificación de las inclusiones mediante dos mecanismos:

a) aumentando la transferencia de Mg de la interfaz metal-escoria al baño metálico al incrementar el coeficiente

de transferencia de masa, b)favoreciendo la reducción del FeO de la escoria por el Al disuelto en el acero por el

agitado vigoroso. Esta reducción del FeO induce un aumento del Mg disuelto en la interfaz, ecuación 3.

En cucharas agitadas con Ar, la energía de agitado se puede calcular conociendo el caudal de argón inyectado y

la temperatura del acero líquido [17]. Sin embargo, para sistemas industriales, la medición del caudal de Ar no es

del todo confiable, debido a que los sistemas presentan pérdidas difíciles de cuantificar. Es por ello que en el

presente trabajo se aplica un método indirectopara calcular la energía de agitado entregada al baño metálico,

basado en el modelo de desulfuración descripto por Gaye et. al. [18], ya aplicado por Mendez et. al. [4]. Dicho

modelo considera tanto la cinética como la termodinámica de la desulfuración. Luego, si se tiene una escoria

bien desoxidada, de alto coeficiente de partición de equilibrio de azufre, en contacto con un acero desoxidado y

bien agitado, la reacción de desulfuración es controlada por la transferencia del S en el metal. Bajo esta

consideraciones, la expresión diferencial que describe este fenómeno puede verse en la ecuación 4, donde [S] y

(S) representan los contenidos de azufre del metal y de la escoria a tiempo t, k S es el coeficiente de transferencia

de azufre metal-escoria (m.s-1), A es la sección de la cuchara (m2), V es el volumen de metal líquido (m3), y LS

es el coeficiente de partición de azufre. [18]

Ec. 4

Si integramos esta expresión, se puede obtener el parámetro cinético característico de la condición y duración del

contacto metal-escoria, kS×A/V×t. Según Asai et. al. [19], kS es proporcional a la energía de agitado. Luego, una

mayor tasa de desulfuración, que significa una mayor energía de agitado, debería promover un incremento del

MgO de las inclusiones.

Si calculamos ahora para las coladas estudiadas el parámetro cinético kS×A/V×t, donde tenemos el efecto

combinado de la agitación y el tiempo, vemos que, Figura 6a, cuando aumenta este parámetro, el contenido de

MgO de las inclusiones aumenta.También con este parámetro es posible explicar las diferencias en las caídas de

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

337

Al observadas al inicio del tratamiento de LF, definiéndose esta caída como Alloss=Al*-Al1LF, donde Al* es el

aluminio teórico que se tendría justo después del sangrado, Figura 6b.

30 0.225

0.200

25

MgO Inclusion Content (%)

0.175

20

Al loss (%)

0.150

15

0.125

10 0.100

5 0.075

0.050

0 0.00 0.25 0.50 0.75 1.00 1.25 1.50 1.75 2.00

0.00 0.25 0.50 0.75 1.00 1.25 1.50 1.75 2.00

ks x A/V x t (-)

kS x A/V x t

b)

a)

Figura 6:Efecto del parámetro cinético kS×A/V×t. a) MgO de las inclusiones. b) Caída de Al al incio del LF.

Figure 6:Effect of the kinetic parameter kS×A/V×t. a) MgO inclusion content. b) Al loss atthe beginning of LF.

Luego, se aplicó el procedimiento de cálculo del parámetro cinético para todas las probetas obtenidas en el

tratamiento de LF (antes del agregado de CaSi). Los resultados de estos cálculos se muestran en la Figura 7,

donde se ve claramente que el contenido de MgO de las inclusiones alcanza un máximo, que está relacionado

con la composición estequiométrica de las espinelas. También se puede observar un aumento gradual del CaO de

las inclusiones.La pregunta que surge ahora es, ¿cuál es la razón para que se alcance esta composición?

100

90

80

Oxide Composition (%)

70

60

1LF 2LF 3LF

50 MgO

Al2O3

40 CaO

30 MgO spinel saturation

20

10

0

0.0 0.5 1.0 1.5 2.0 2.5 3.0

S kS x A/V x t) (-)

Figura 7: Evolución de la composición de inclusiones en el LF en función del parámetro kS×A/V×t.

Figure 7:Inclusion composition evolution at the LF with the kinetic parameterkS×A/V×t.

3.3. Diagramas de estabilidad del sistema Al-Mg-O

Para determinar las razones por las cuales la composición química delas inclusiones evoluciona como se observa

en la Figura 7, es necesario analizarlas reacciones de desoxidación conjunta entre Al y Mg [20-22]. En forma

genérica, estas reacciones se presentan en la ecuación 5. Las constantes de equilibrio de las reacciones (KMxOy)

dependen de la temperatura y se pueden obtener de datos de la literatura (ver Tabla 2). Los coeficientes de

actividad de los elementos disueltos en el acero se pueden estimar usando el formalismo de Wagner, aplicando

los parámetros de interacción de primer y segundo orden, ver ecuación 6 y Tabla 2.

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

338

Ec. 5

i,j,k=O, Al, Mg Ec. 6

Combinando estas ecuaciones, se pueden determinar los límites de las zonas de estabilidad de los distintos

óxidos del sistema Al-Mg-O. En el presente trabajo se implementó un algoritmo que permite determinar estos

diagramas. La Figura 8a compara los resultados obtenidos con los datos reportados por Itoh et al [20],

observándose un buen acuerdo entre ambos. En el diagrama es posible identificar tres zonas: a) una inferior

donde es estable la alúmina, b) una central de estabilidad de la espinela, y c) una superior (con valores elevados

de Mg) donde es estable la Periclasa (MgO). Los límites de estos diagramas son afectados por las constantes

termodinámicas empleadas, las cuales pueden diferir apreciablemente con los autores considerados. A modo de

ejemplo, la Figura 8b muestra los resultados obtenidos al utilizar datos de diferentes autores [20-22].En este

estudio se utilizan los datos reportados por Itoh et. al., Tabla 2. [20]

Deoxidation Deoxidation

Reaction

Equilibrium constant

First-order interaction

parameter

Second-order

interaction parameter

Tabla2: Equilibrios de desoxidación del magnesio y el aluminio por Itoh et. al. [20].

Table 2:Deoxidation equilibria of magnesium and aluminum in liquid ironafter Itoh et. al. [20].

2 2

10 10

4 [20]

T=1873K [21] T=1873K

[22]

MgO

1 1

10 10

3 MgO

Mg (ppm)

MgO•Al2O3

Mg (ppm)

0 0

10 10

-1 2

10 -1

10

Itoh et. al. [20] Al2O3 Al2O3

Cálculo

-2

10 1 -2

0 1 2 3 4 5 10

10 10 10 10 10 10 0 1 2 3 4 5

10 10 10 10 10 10

Al (ppm) Al (ppm)

a) b)

Figura 8:Diagrama de estabilidad de fases calculado por el algoritmo desarrollado. a) Comparación con

resultados de Itoh et. al. [20] b) Comparación de parámetros termodinámicos [20-22].

Figure 8: Stability field diagrams limits calculated by the algorithm developed in house. a) Comparison with

data from Itoh et. al.[20] b) Comparison between thermodynamic data [20-22].

Utilizando esta herramienta termodinámica, acoplada al diagrama de fases del sistema Al2O3-MgO, podemos

determinar el camino que sigue la composición química de las inclusiones. Los aceros típicos de la planta en

estudio tienen contenidos de Al indicados por la zona sombreada, Figura 8a. Si, por ejemplo, el acero en estudio

tiene 0.03% de Al disuelto, sin Mg en el baño, las inclusiones serán 100% Al2O3 (punto 1, Figura 8a). Una vez

que comienza el tratamiento, el [Mg] aumenta sin que cambie la composición de las inclusiones hasta que se

alcanza el punto 2 de la Figura 8a. A partir de aquí, con alrededor de 0.1 ppm de [Mg], comienza la precipitación

de la espinela. Una vez convertidas el 100% de las inclusiones, comienza a aumentar el Mg disuelto nuevamente,

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

339

sin cambiar la composición de las mismas. Al alcanzarse el punto 3 ([Mg]~8ppm) comienza la transformación en

MgO. Finalmente, para alcanzar el punto 4 de la Figura 8a se deben convertir el 100% de las espinelas en MgO.

Los resultados de la Figura 8a muestran que el rango de [Mg] donde las espinelas son estables es bastante amplio

(desde 0.1 a 8 ppm). Asumiendo que el acero tiene 15 ppm de oxígeno formando inclusiones, esto significa que

será esperable obtener espinelas en las inclusiones cuando loscontenidos totales de Mg varíen entre 6y 14 ppm.

Esto explica la razón por la que la composición de las inclusiones alcanza un valor límite en la Figura 7. Para

que las inclusiones dejen de ser espinelas y pasen a ser MgO, sería necesario tener valores de Mg en el acero

superiores a 14ppm, los que no se logran para las condiciones de proceso de la planta considerada.

3.4. Efecto del tratamiento con Ca del acero en la composición de las inclusiones no metálicas

Algunos trabajos recientes han mostrado [4, 9] que el tratamiento con calcio realizado al final del proceso de

metalurgia secundaria puede modificar la composición química de las espinelas, convirtiéndolas en inclusiones

líquidas (o semi-líquidas), lo que alivia el problema de colabilidad. Este cambio en la química de las inclusiones

se observa también en el presente trabajo, Figura 9. Los análisis realizados muestran que el Ca agregado al acero

reduce parcialmente el MgO de las inclusiones, aumentando el [Mg] disuelto. Este [Mg] está disponible para

reaccionar y puede generar nuevas inclusiones ricas en MgO, por ejemplo al descender la temperatura. Esto

explica el aumento de MgO en las inclusiones observado en la CCM, Figura 2.

Al2O3

20 80

40 60

60 40

80 BSiCa 20

ASiCa

CaO 20 40 60 80 MgO

Figura 9:Composición media de las inclusiones antesy después deltratamiento con Ca del acero.

Figure 9:Average inclusion composition before andafter Ca addition for the analyzed heats.

4. CONCLUSIONES

En el presente estudio, se analizó la generación y modificación de las inclusiones tipo espinelas, durante las

etapas de metalurgia secundaria y colada continua. Los resultados de estos análisis muestran que,

inmediatamente luego del vaciado del EAF las inclusiones están mayoritariamente compuestas por Al2O3, con

diferentes contenidos de MgO. Durante las posteriores etapas de refinamiento del acero, las inclusiones

evolucionan cambiando su composición a espinelas (MgO.Al2O3) y luego a aluminatos de calcio líquidos con

contenidos variables de MgO.

Se investigó también el efecto de las escorias y del agitado del baño metálico en el contenido de MgO de las

inclusiones. Los resultados a remarcar son:

El contenido de MgO de las inclusiones se incrementa a medida que más desoxidada es la escoria que

cubre el acero, es decir, menor contenido de FeO+MnO. Esto ocurre porque se favorece la tasa de

reducción de magnesia presente en la escoria.

Las condiciones de agitado muestran un fuerte impacto en el contenido del MgO de las inclusiones. A

través de un método indirecto, basado en un modelo de desulfuración, se estimó la potencia del agitado.

Se analizó el efecto combinado del coeficiente cinético de transferencia de masa metal-escoria y el

tiempo. A medida que este parámetro se incrementa, el contenido de MgO de las inclusiones aumenta.

También se pudo observar que el contenido de MgO de las inclusiones alcanza un valor límite, dado por

la saturación. En base a la aplicación de fundamentos termodinámicos se pudo explicar el origen de este

límite.

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

340

Finalmente, se pudo determinar que las inclusiones tipo espinelas (MgO.Al2O3) son modificadas con el

tratamiento con Ca. De esta manera, las inclusiones presentes en la etapa de colada continua son aluminatos de

calcio con contenidos variables de MgO líquidos o semilíquidos, lo que favorece el comportamiento durante el

colado.

REFERENCIAS

1- FuhrF., et. al., “Relationship between nozzle deposits and inclusion composition in the continuous

casting of steels”, Iron and Steelmaker, 2003, N°12, p. 53-58.

2- StoryS. R., et. al., “Application of Rapid Inclusion Identification and Analysis”, The Iron & Steel

Technology Conference and Exposition, 2005, p. 41-49.

3- Capurro C., Cicutti C., Carranza A., Escorza E., “Efecto de la composición de las inclusiones en la

colabilidad de los aceros resulfurados”, 16th Steelmaking Conference IAS, 2007, p. 433 – 440.

4- Mendez J., Gómez A.,Capurro C., Donayo R., Cicutti C.,“Effect of process conditions on the evolution

of MgO content of inclusions during the production of calcium treated, aluminum killed steels”, 8th

International Conference on CLEAN STEEL, 2011.

5- Cicutti C., Martín M., Alzari S., Gómez A., Pérez J., Donayo R., “Influence of process conditions on the

distribution of non-metallic inclusions during the production of low carbon aluminum killed steels”,

ABM XXXVII Steelmaking Seminar – International, 2006.

6- Martín A., Cerrutti G., Di Gresia G., Cicutti C., Capurro C.,”Analysis of heats with no calcium addition

in the ladle at TerniumSiderar”, 19th IAS Steel Conference, 2013.

7- FrankL. A., “Castability – From Alumina to Spinels (and More),” Steelmaking conference proceedings,

ISS, 2001, 403-416.

8- Park J. H., Todoroki T., “Control of MgO.Al2O3 Spinel Inclusions in Stainless Steels”, ISIJ

International, 2010, 1333-1346.

9- PretoriusE., et. al., “The Effective Modification of Spinel Inclusions by Ca-treatment in LCAK Steel”,

AISTech 2009 Proceedings, 2009, p. 1035-1049.

10- S. Yang et al, “Formation and Modification of MgO.Al2O3-BasedInclusions in Alloy Steels”,

Metallurgical and Materials Transactions B, 2012, Vol. 43 B, p. 731-750

11- CapurroC., CicuttiC., CarranzaA., EscorzaE., “Effect of inclusion composition on the castability of

resulfurized steels”, 16th IAS Steelmaking Conference, Argentina, 2007, p. 433-440.

12- Slag Atlas, 2nd Ed., ed. by Verein Deutsher Eisenhüttenleute (VDEh), Verlag Stahleisen GmbH,

Düsseldorf, Germany, 1995, 44.

13- AhlborgK., “Relationship Between Ladle Furnace Slag Oxygen Potential and Contamination of

Alumina Inclusions by MgO and CaO”, 5th International Conference on Clean Steel, Hungary, 1997, p.

151-156.

14- ParkJ. H., “Formation Mechanism of Spinel-Type Inclusions in High-Alloyed Stainless Steel Melts”,

Metallurgical and Materials Transactions B, 2007, p. 657-662.

15- GrahamK. J., et. al., “The Behavior of Non-metallic Inclusions during Ladle Refining”, AISTech 2009

Proceedings, 2009, p. 1003-1014.

16- OkuyamaG., et. al., “Effect of Slag Composition on the Kinetics of Formation of Al2O3-MgO

Inclusions in Aluminum Killed Ferritic Stainless Steel”, ISIJ International, 2000, p.121-128.

17- Y. Sundberg, “Mechanical stirring power in molten metal in ladles obtained by induction stirring and

gas blowing”, Scandinavian Journal of Metallurgy, 1978, p. 81-87.

18- H. Gaye, et. al., “Physico-Chemical Aspects of Ladle Desulfurization of Iron and Steel”, S. Katz, C.F.

Landefeld (Eds.), Foundry Processes, Plenum Press, London (1988), p. 333-356.

19- S. Asai, M. Kawachi, and I. Muchi, “Mass transfer in ladle refining process”, Proceedings Scaninject

III, part I, 12:1, 1983.

20- Itoh H., et. al., “Thermodynamics on the Formation of Spinel Nonmetallic Inclusion in Liquid Steel”,

Metallurgical and Materials Transactions B, 1997, p. 953-956.

21- Seo W-G., et. al., “Deoxidation Equilibria among Mg,Al and O in Liquid Iron in the Presence of

MgO.Al2O3 Spinel”, ISIJ International, 2003, p. 201-208.

22- OhtaH., and Suito H., “Deoxidation Equilibria of Calcium and Magnesium in Liquid Iron”,

Metallurgical and Materials Transactions B, 1997, p. 1131-1139.

23- N. Verma, et. al., “Modification of Spinel Inclusions by Calcium in Liquid Steel”, Iron & Steel

Technology, 2010, p. 189-197.

24- S. Yang, et. al., “Investigation on MgO.Al2O3-Based Inclusions in Steels”, Iron & Steel Technology,

2012, p. 245-258.

19ª Conferencia del Acero IAS | 19th IAS Steel Conference

IAS, 2013, Rosario, Santa Fe, Argentina.

341

View publication stats

También podría gustarte

- Propiedades de Los PolimerosDocumento9 páginasPropiedades de Los Polimerospaya_Zero700100% (1)

- 02.02 Apu ArquitecturaDocumento16 páginas02.02 Apu ArquitecturajussyferAún no hay calificaciones

- Die Casting Metallurgy: Butterworths Monographs in MaterialsDe EverandDie Casting Metallurgy: Butterworths Monographs in MaterialsCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Briquetizacion y PeletizacionDocumento16 páginasBriquetizacion y PeletizacionYamile LopezAún no hay calificaciones

- Briquetizacion y PeletizacionDocumento16 páginasBriquetizacion y PeletizacionYamile LopezAún no hay calificaciones

- Control 2Documento5 páginasControl 2neilAún no hay calificaciones

- Inclusions in Steel by Calcium TreatmentDocumento89 páginasInclusions in Steel by Calcium TreatmentSuleyman HaliciogluAún no hay calificaciones

- A. R. Bailey M.SC., PH.D., D.I.C., A.I.M. (Auth.) - A Text-Book of Metallurgy (1960, Macmillan Education UK)Documento627 páginasA. R. Bailey M.SC., PH.D., D.I.C., A.I.M. (Auth.) - A Text-Book of Metallurgy (1960, Macmillan Education UK)MyameSirame100% (1)

- Control and Analysis in Iron and SteelmakingDe EverandControl and Analysis in Iron and SteelmakingCalificación: 3 de 5 estrellas3/5 (2)

- Mould & Core Material for the Steel FoundryDe EverandMould & Core Material for the Steel FoundryCalificación: 5 de 5 estrellas5/5 (2)

- Metal CastingDocumento154 páginasMetal CastingAditya Koutharapu100% (1)

- Thermomechanical Processing of High-Strength Low-Alloy SteelsDe EverandThermomechanical Processing of High-Strength Low-Alloy SteelsAún no hay calificaciones

- Steel Cleanliness PaperDocumento34 páginasSteel Cleanliness PaperyanuarAún no hay calificaciones

- The Mechanical and Physical Properties of the British Standard EN Steels (B.S. 970 - 1955): EN 21 to EN 39De EverandThe Mechanical and Physical Properties of the British Standard EN Steels (B.S. 970 - 1955): EN 21 to EN 39Calificación: 5 de 5 estrellas5/5 (1)

- Bor1991 - Effect of Pearlite Banding On Mechanical Properties of Perlitic SteelDocumento12 páginasBor1991 - Effect of Pearlite Banding On Mechanical Properties of Perlitic SteelAlejandroAcuñaMaureiraAún no hay calificaciones

- Heat-Treatment of Steel: A Comprehensive Treatise on the Hardening, Tempering, Annealing and Casehardening of Various Kinds of Steel: Including High-speed, High-Carbon, Alloy and Low Carbon Steels, Together with Chapters on Heat-Treating Furnaces and on Hardness TestingDe EverandHeat-Treatment of Steel: A Comprehensive Treatise on the Hardening, Tempering, Annealing and Casehardening of Various Kinds of Steel: Including High-speed, High-Carbon, Alloy and Low Carbon Steels, Together with Chapters on Heat-Treating Furnaces and on Hardness TestingCalificación: 1 de 5 estrellas1/5 (1)

- Tramp Elements and Billet CarckingDocumento7 páginasTramp Elements and Billet CarckingOmar TahaAún no hay calificaciones

- Engineering Materials 2: An Introduction to Microstructures, Processing and DesignDe EverandEngineering Materials 2: An Introduction to Microstructures, Processing and DesignAún no hay calificaciones

- Sheet Metalwork on the Farm - Containing Information on Materials, Soldering, Tools and Methods of Sheet MetalworkDe EverandSheet Metalwork on the Farm - Containing Information on Materials, Soldering, Tools and Methods of Sheet MetalworkAún no hay calificaciones

- Metal CastingDocumento154 páginasMetal CastingPierre Mackenzie100% (1)

- Non Metallic Inclusions in SteelsDocumento17 páginasNon Metallic Inclusions in SteelsUlises Quintana Carhuancho0% (1)

- Effect Casting Conditions Melt Quality JMat Proc Technol 2007 AluminioDocumento7 páginasEffect Casting Conditions Melt Quality JMat Proc Technol 2007 Aluminiopaola montserrat flores moralesAún no hay calificaciones

- Thermo-Chemistry of Non-Metallic Inclusions in Ductile Iron: ArticleDocumento15 páginasThermo-Chemistry of Non-Metallic Inclusions in Ductile Iron: ArticleMonish KumarAún no hay calificaciones

- Study of The Nature of Non-Metallic Inclusions inDocumento5 páginasStudy of The Nature of Non-Metallic Inclusions inHasan AlashkrAún no hay calificaciones

- ART CLAVE Non-Metallic Inclsuions in Steel - Origin and ControlDocumento17 páginasART CLAVE Non-Metallic Inclsuions in Steel - Origin and ControlAarón Escorza MistránAún no hay calificaciones

- Non-Metallic Inclusions in Liquid Steel: Faculteit Wetenschappen Departement Geografie-GeologieDocumento16 páginasNon-Metallic Inclusions in Liquid Steel: Faculteit Wetenschappen Departement Geografie-Geologiefahrgeruste3961Aún no hay calificaciones

- Investigation On Causes of Defect Formation During Hot Rolling of Steel BloomsDocumento11 páginasInvestigation On Causes of Defect Formation During Hot Rolling of Steel BloomsKhezzari MerwenAún no hay calificaciones

- Regordosa-Llorca-Isern2016 Article ChemicalAndStructuralCharacterDocumento15 páginasRegordosa-Llorca-Isern2016 Article ChemicalAndStructuralCharactersanjeev singhAún no hay calificaciones

- Size and DistributionDocumento8 páginasSize and DistributionAkshay29Aún no hay calificaciones

- Zhang CleanSteel ISIJ Int 2002Documento74 páginasZhang CleanSteel ISIJ Int 2002Bagas Prasetyawan Adi NugrohoAún no hay calificaciones

- A Novel Technique For Reducing Macrosegregation in Heavy Steel IngotsDocumento9 páginasA Novel Technique For Reducing Macrosegregation in Heavy Steel IngotsAbdullah UYSALAún no hay calificaciones

- CleanSteel9 2015 CAPURRO PDFDocumento11 páginasCleanSteel9 2015 CAPURRO PDFSpark Fernando Calderon ContrerasAún no hay calificaciones

- Stress-Corrosion Cracking in Aluminum Beverage Can Ends - Issues, Observations, and Potential SolutionsDocumento8 páginasStress-Corrosion Cracking in Aluminum Beverage Can Ends - Issues, Observations, and Potential SolutionseliezerAún no hay calificaciones

- Capturing The Interaction Between Mold Flux and Different Steel Compositions During Industrial-Scale Continuous Casting TrialsDocumento14 páginasCapturing The Interaction Between Mold Flux and Different Steel Compositions During Industrial-Scale Continuous Casting Trialsamannigam19940914Aún no hay calificaciones

- Mechanism of Red ScaleDocumento7 páginasMechanism of Red ScaleMochamad Kamal IhsanAún no hay calificaciones

- Jurnal SMA (1) RajeshDocumento6 páginasJurnal SMA (1) RajeshMuhammad Falqi YusufAún no hay calificaciones

- Methods For Evaluating The Appearance of Hot Dip Galvanized CoatingsDocumento9 páginasMethods For Evaluating The Appearance of Hot Dip Galvanized Coatingsdaha333Aún no hay calificaciones

- Final Review (Autosaved)Documento22 páginasFinal Review (Autosaved)Akshay29Aún no hay calificaciones

- Q Shu ViscosityDocumento9 páginasQ Shu Viscosityamannigam19940914Aún no hay calificaciones

- Post-Mortem Ladle Shroud Analysis From The Casting of Al-Killed Steel: Microstructures and Origin of Alumina Clogging DepositsDocumento15 páginasPost-Mortem Ladle Shroud Analysis From The Casting of Al-Killed Steel: Microstructures and Origin of Alumina Clogging DepositsCan ERTANAún no hay calificaciones

- Comin Eli 2014Documento12 páginasComin Eli 2014Dominic TanAún no hay calificaciones

- Effect of Physical State of Non-Metallic Inclusions On The Accumulation Within Magnesia-Stabilized Zirconia Foam FiltersDocumento12 páginasEffect of Physical State of Non-Metallic Inclusions On The Accumulation Within Magnesia-Stabilized Zirconia Foam FiltersJJAún no hay calificaciones

- Prevention of Scum Formation and Entrapment in High Carbon Steel BilletsDocumento9 páginasPrevention of Scum Formation and Entrapment in High Carbon Steel BilletsRavi KanheAún no hay calificaciones

- WFC 2014MnSteel PDFDocumento17 páginasWFC 2014MnSteel PDFSrinivasa RaghavanAún no hay calificaciones

- Dross in Ductile IronDocumento11 páginasDross in Ductile IronAriyan AriyanAún no hay calificaciones

- Analysis of Secondary Refining Slag Parameters WitDocumento11 páginasAnalysis of Secondary Refining Slag Parameters WitAbhinandan ChatterjeeAún no hay calificaciones

- Scale Development On Steel During Hot Strip RollingDocumento7 páginasScale Development On Steel During Hot Strip RollingMochamad Kamal IhsanAún no hay calificaciones

- Journal of Materials Processing Technology: S.K. Choudhary, S. Ganguly, A. Sengupta, V. SharmaDocumento10 páginasJournal of Materials Processing Technology: S.K. Choudhary, S. Ganguly, A. Sengupta, V. SharmaShivam SrivastavaAún no hay calificaciones

- Inoculation Mechanisms - Part Two - KEY To METALS ArticleDocumento3 páginasInoculation Mechanisms - Part Two - KEY To METALS Articlekumarpankaj030Aún no hay calificaciones

- Vanende 2014Documento8 páginasVanende 2014amannigam19940914Aún no hay calificaciones

- Selection of Stainless Steel For Cathode Plate in Hydrometallurgical ProcessDocumento6 páginasSelection of Stainless Steel For Cathode Plate in Hydrometallurgical ProcessIbnu AndriAún no hay calificaciones

- Sciencedirect: Mrs Singapore - Icmat Symposia ProceedingsDocumento5 páginasSciencedirect: Mrs Singapore - Icmat Symposia ProceedingsbhushanAún no hay calificaciones

- Final Literature Report 62646Documento7 páginasFinal Literature Report 62646Talha Nibras AliAún no hay calificaciones

- ART CLAVE Modelling of Non-Metallic Inclsuions in SteelDocumento24 páginasART CLAVE Modelling of Non-Metallic Inclsuions in SteelAarón Escorza MistránAún no hay calificaciones

- 6104Documento7 páginas6104Raman DeepAún no hay calificaciones

- Ref Time Hardness DensityDocumento10 páginasRef Time Hardness DensityOyiFerrerMallariAún no hay calificaciones

- The Use of Water Cooling During The Continuous CasDocumento19 páginasThe Use of Water Cooling During The Continuous CasFitra Muhammadafla AflaAún no hay calificaciones

- Thermodynamics and Agglomeration Behavior On SpineDocumento16 páginasThermodynamics and Agglomeration Behavior On SpinePranjal SinghAún no hay calificaciones

- Detection of NMI in SteelDocumento13 páginasDetection of NMI in SteelShahidAún no hay calificaciones

- ChemicalDocumento31 páginasChemicalshanmukha MechanicalAún no hay calificaciones

- Fracture in SteelDocumento289 páginasFracture in Steelchoks007Aún no hay calificaciones

- In Uence of Sigma Phase Formation On Pitting Corrosion of An Aged UNS S31803 Duplex Stainless SteelDocumento13 páginasIn Uence of Sigma Phase Formation On Pitting Corrosion of An Aged UNS S31803 Duplex Stainless SteelAbhinandan AdmutheAún no hay calificaciones

- Effect of Si, Cu and Processing Parameters On Al-Si-Cu HPDC CastingsDocumento24 páginasEffect of Si, Cu and Processing Parameters On Al-Si-Cu HPDC Castingskt rajaAún no hay calificaciones

- Successful Design of Catalysts: Future Requirements and DevelopmentDe EverandSuccessful Design of Catalysts: Future Requirements and DevelopmentAún no hay calificaciones

- Hierro Pudelado y Forja CatalanaDocumento6 páginasHierro Pudelado y Forja CatalanaYamile LopezAún no hay calificaciones

- Fabricación de FerroaleacionesDocumento15 páginasFabricación de FerroaleacionesYamile LopezAún no hay calificaciones

- Briquetizacion y PeletizacionDocumento16 páginasBriquetizacion y PeletizacionYamile LopezAún no hay calificaciones

- Exposicion Horno Electrico de ArcoDocumento22 páginasExposicion Horno Electrico de ArcoYamile Lopez0% (1)

- Actividad Materiales MARYDocumento8 páginasActividad Materiales MARYMiguel Ángel PomaAún no hay calificaciones

- Copia de BASE DE DATOS FERRETERIADocumento13 páginasCopia de BASE DE DATOS FERRETERIAmaria valderramaAún no hay calificaciones

- Capacitación de Gestión de Residuos SólidosDocumento29 páginasCapacitación de Gestión de Residuos SólidosLesly Castañeda ZevallosAún no hay calificaciones

- Ingenieria de Materiales - Ing. Edgardo ValdezDocumento91 páginasIngenieria de Materiales - Ing. Edgardo ValdezFamiliar H.M.Aún no hay calificaciones

- Pega Latex: Descripción Del ProductoDocumento2 páginasPega Latex: Descripción Del ProductoRonald Gomez AdanaqueAún no hay calificaciones

- Analisis de Costos Unitarios Arquitectura.Documento22 páginasAnalisis de Costos Unitarios Arquitectura.AlbertAún no hay calificaciones

- Pregunta 1 (Prueba Parcial 2B) - Michael GuevaraDocumento9 páginasPregunta 1 (Prueba Parcial 2B) - Michael GuevaraMichael GuevaraAún no hay calificaciones

- Plano Detalles de ManholesDocumento1 páginaPlano Detalles de ManholesRoberto Reino VargasAún no hay calificaciones

- Barras de AceroDocumento30 páginasBarras de AceroSusan Cutipa TorresAún no hay calificaciones

- PatentesDocumento5 páginasPatentesNancy RoaAún no hay calificaciones

- Terminacion Monoblock de Interior Hasta 24 KV: Erminación en Frío Monoblock para Uso Interior de Tecnología enDocumento2 páginasTerminacion Monoblock de Interior Hasta 24 KV: Erminación en Frío Monoblock para Uso Interior de Tecnología enEsteban GurlikianAún no hay calificaciones

- Rodrigo - Antonio - Mota - Martínez - U3 A2 - INCOTERMSDocumento5 páginasRodrigo - Antonio - Mota - Martínez - U3 A2 - INCOTERMSRodrigo Antonio Mota MartinezAún no hay calificaciones

- Saga 2022 DatasheetDocumento2 páginasSaga 2022 DatasheetJossdrummerAún no hay calificaciones

- Practica 3-DurezaDocumento33 páginasPractica 3-DurezahaesslerAún no hay calificaciones

- Acta de Recepcion de Actividad I, E, 32388 de LibertadDocumento6 páginasActa de Recepcion de Actividad I, E, 32388 de Libertadfranklintrinidad29Aún no hay calificaciones

- Cuaderno de Obra OctubreDocumento44 páginasCuaderno de Obra OctubrevicmanAún no hay calificaciones

- Fundiciones BDocumento18 páginasFundiciones BETAún no hay calificaciones

- Practica de Reajuste de Precios Aplicación 2019Documento223 páginasPractica de Reajuste de Precios Aplicación 2019daniel cabrera ruilovaAún no hay calificaciones

- Diseño de VigasDocumento136 páginasDiseño de VigasAlfredo Zertuche HerreraAún no hay calificaciones

- Diseno de Concreto Armado Roberto Morale-5-9Documento5 páginasDiseno de Concreto Armado Roberto Morale-5-9Juan CastañedaAún no hay calificaciones

- PromartDocumento2 páginasPromartcesarhyo2134Aún no hay calificaciones

- Exposición Shotcrete Vía HúmedaDocumento24 páginasExposición Shotcrete Vía HúmedaRD GianAún no hay calificaciones

- Cu03 02 DR 0316 Ce1538Documento1 páginaCu03 02 DR 0316 Ce1538guillermoAún no hay calificaciones

- 4704 24632 1 PBDocumento23 páginas4704 24632 1 PBEvelyn ImaicelaAún no hay calificaciones

- Clase - 8 - Mecanica de Rocas - CapaDocumento24 páginasClase - 8 - Mecanica de Rocas - CapaJose OjedaAún no hay calificaciones

- Moodboard Descriptivo: Facultad de Arquitectura Y Diseño de InterioresDocumento4 páginasMoodboard Descriptivo: Facultad de Arquitectura Y Diseño de InterioresAaron Madueño MadueñoAún no hay calificaciones