Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Empresa Produce Tornillos Caso r2 PDF

Cargado por

Uriel GuerraDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Empresa Produce Tornillos Caso r2 PDF

Cargado por

Uriel GuerraCopyright:

Formatos disponibles

Una empresa produce tornillos, que empaqueta en cajas con 100 unidades cada

una. En el proceso de producción no se cuentan los tornillos que hay que medir en

cada caja, solo en la caja y se añaden tornillos hasta llegar a un peso determinado

(10 kgs) que corresponde con un total de 100 tornillos.Surge el problema de que

los tornillos pueden tener un peso diferente y esa variabilidad puede llevar una

caja con más o menos de 100 tornillos.

Se pueden utilizar herramientas de Six Sigma dentro del plan de calidad

para asegurar este requisito y poder identificar cualquier problema y su causa raíz

en el proceso productivo.

Lo primero que se realiza estafadores respecto a este problema que ya

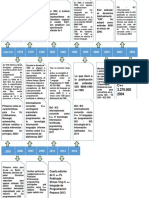

hemos acotado y definido es medir , para ello sí que pesan los 40 cajas de

tornillos obteniendo la una de tabla con los siguientes pesos:

Calculamos el peso medio de las 40 cajas = 9,98, y la desviación estándar

de las medidas = 0,06

Definir ahora un peso mínimo admisible y un peso máximo admisible, estos

serán nuestros límites superiores e inferiores de especificación (LSL, USL).

LSL = 9,95 USL = 10,05.

Es decir, todo el peso que no esté dentro de estos límites se considerará

como incorrecto.

Con toda esta información podemos calcular el puntaje de capacidad:

Con este indicador podemos saber qué es lo que estamos haciendo:

Para nuestro caso obtenemos = 0,262. Es decir estamos con un nivel de 1

sigma. (alcanzamos el nivel de defecto en una vez la desviación estándar).

¿Qué valor de desviación estándar debemos tener para alcanzar el nivel

de 6sigma? Conociendo los límites de especificación y valor buscado de

capacidad puntuación (= 2) despejamos sigma de la fórmula anterior. (= 0,0083)

Asumiendo los pesos medidos de las 40 cajas encajarían con una distribución

normal:

Podemos calcular la probabilidad de encontrar un defecto (pesos inferiores

o superiores a los límites de especificación):

Para disminuir la cantidad de cajas no conformes podemos:

- Aumentar los límites de especificación.

- Disminuir la desviación estándar.

Si hemos definido correctamente nuestros límites de especificación la única

alternativa que nos queda para mejorar nuestro proceso es sobre la desviación

estándar de los datos tomados. Para ello, comenzaremos con un gráfico de control

que nos permita observar y ver si hay algún problema con nuestros datos.

Calculamos la media de cada lote y los límites de control superior e inferior. No se

confunden con los límites de especificación, los límites de control solo nos dicen

hasta qué punto las medidas se comportan de acuerdo al valor promedio.

Para calcular el valor de los límites de control restamos (límite inferior) o sumamos

(límite superior) al valor promedio (9,98) la desviación estándar que corresponde a

las medidas de cada lote (4), es decir la desviación estándar dividida la raíz

cuadrada de 4.

Con estos datos creamos un gráfico de control:

Observamos como en las medidas del lote 3 nos salimos del límite inferior de

control. Esto significa que debe haber una causa asignable de error en el proceso.

Para averiguar qué es esa causa, podemos usar diferentes herramientas de

investigación:

- Pareto

- Diagrama Causa-Efecto

- Diagrama Porqué-Porqué

- Diagrama de dispersión.

- Diagrama Ishikawa

Una vez tengamos las causas del problema modificamos la operación y volvemos

a repetir todo el proceso.

Resumiendo

1. En primer lugar Definitivamente el problema : Tener cajas de tornillos con

una cantidad correcta, más o menos de 100 tornillos. Definir cual es el peso

correcto y la variabilidad admitida (límites de especificación).

2. Medimos : una muestra de cajas de diferentes lotes y reunimos todos los

datos.

3. Analizamos :

a. Calculamos el peso medio, la desviación estándar y la capacidad.

segundo. Crear un gráfico de control y observar cómo se comportan los datos

con respecto al peso promedio.

do. Buscamos la causa raíz conociendo donde está el problema.

4. Mejoramos : modificamos el proceso producto de acuerdo a la solución que

hemos obtenido después de analizar los datos y buscar la causa raíz de los

problemas.

5. Controlamos : volvemos a tomar medidas para asegurarnos de que

realmente hemos solucionado el problema.

También podría gustarte

- IntroEstadistica CON GEOGEBRADocumento65 páginasIntroEstadistica CON GEOGEBRAjanicharAún no hay calificaciones

- Examen EstadísticaDocumento14 páginasExamen EstadísticaAndrea GarciaAún no hay calificaciones

- Gráficas de ControlDocumento23 páginasGráficas de ControlÁngel Francisco Perez GarciaAún no hay calificaciones

- Código de Colores de ResistenciaDocumento6 páginasCódigo de Colores de ResistenciaMaydaMagalyAranibarMoyaAún no hay calificaciones

- Función Lineal y AfinDocumento2 páginasFunción Lineal y AfinNabel Guerra HuarancaAún no hay calificaciones

- Problem A RioDocumento6 páginasProblem A Riojgbv8033% (3)

- Leccion 2Documento13 páginasLeccion 2PARRA100% (1)

- Ejercicios Del Capitulo 4 FinalDocumento11 páginasEjercicios Del Capitulo 4 FinalAtilio Josue Alvarez Carias94% (16)

- Estructura LDocumento16 páginasEstructura LKaren Viviana SerranoAún no hay calificaciones

- Control y Aseguramient CAP 10Documento27 páginasControl y Aseguramient CAP 10Isabel Peña MaldonadoAún no hay calificaciones

- Resumen LIBRO Scrum BookDocumento9 páginasResumen LIBRO Scrum BookSara EsTher GuevaraAún no hay calificaciones

- Integrador JavaDocumento6 páginasIntegrador JavaRodolfo Laime100% (1)

- Ejercicios Del Capitulo 4 FinalDocumento10 páginasEjercicios Del Capitulo 4 FinalRomán TitoAún no hay calificaciones

- Ejemplo Six SigmaDocumento5 páginasEjemplo Six SigmaYenny Samil CbAún no hay calificaciones

- Control y Aseguramient CAP 10Documento32 páginasControl y Aseguramient CAP 10Cristian Vera100% (6)

- Procesadores de TextoDocumento34 páginasProcesadores de TextoWalter GarciaAún no hay calificaciones

- Atdf105 s10 Ortega MatiasDocumento7 páginasAtdf105 s10 Ortega MatiasRaquel GodoyAún no hay calificaciones

- Sosa - Amelia - Actividad #6 Control Estadistico Del ProcesoDocumento9 páginasSosa - Amelia - Actividad #6 Control Estadistico Del ProcesoAmelia Sosa GarciaAún no hay calificaciones

- Estudio de MercadoDocumento40 páginasEstudio de MercadocrisburgromAún no hay calificaciones

- Semana 3Documento2 páginasSemana 3mariestrano97100% (2)

- TEA 2 PlantillaDocumento2 páginasTEA 2 PlantillaalonsoccssAún no hay calificaciones

- Seis Sigma Un Ejemplo en Un A Empresa de TornillosDocumento3 páginasSeis Sigma Un Ejemplo en Un A Empresa de Tornillosjose guerreroAún no hay calificaciones

- Six SigmaDocumento5 páginasSix SigmaAlexis JairAún no hay calificaciones

- Seis Sigma Ejemplo PracticoDocumento4 páginasSeis Sigma Ejemplo Practicorosa reyesAún no hay calificaciones

- Caso Six SigmaDocumento3 páginasCaso Six SigmaMirian QuispeAún no hay calificaciones

- Ejemplo de Aplicación de 6 SIGMDocumento4 páginasEjemplo de Aplicación de 6 SIGMGerardo Israel Navarro NicanorAún no hay calificaciones

- Caso Six Sigma Evaluación Final - TRABAJODocumento7 páginasCaso Six Sigma Evaluación Final - TRABAJOALEXANDER FERNANDO BARREDA MENDEZAún no hay calificaciones

- Taller 03Documento26 páginasTaller 03Celeste AuquillaAún no hay calificaciones

- Act 11 Ceca Victor GuerreroDocumento6 páginasAct 11 Ceca Victor GuerreroVíctor Manuel Guerrero PérezAún no hay calificaciones

- TP 2 Calidad Mantenimiento Parte 1Documento7 páginasTP 2 Calidad Mantenimiento Parte 1tomasAún no hay calificaciones

- Módulo 2 - Lectura 3 Investigación OperativaDocumento16 páginasMódulo 2 - Lectura 3 Investigación OperativaIgnacio Lo CascioAún no hay calificaciones

- Ejercicios de Histohrama Resueltos SidaliaDocumento15 páginasEjercicios de Histohrama Resueltos SidaliaSidalia Mercedes TaverasAún no hay calificaciones

- Control y Aseguramient CAP 10Documento32 páginasControl y Aseguramient CAP 10Isabel Peña MaldonadoAún no hay calificaciones

- Practica Del DocumentoDocumento37 páginasPractica Del DocumentoGABRIEL ALEJANDRO ZAMORA CÁCEDAAún no hay calificaciones

- Aplicación de SolverDocumento12 páginasAplicación de SolverHugo Romo DiazAún no hay calificaciones

- TadDocumento73 páginasTadAdolfo ChoquellampaAún no hay calificaciones

- Grafico de ControlDocumento14 páginasGrafico de Controlsaritamontes829Aún no hay calificaciones

- Ejemplos Estructuras Condicionales - SnapDocumento5 páginasEjemplos Estructuras Condicionales - SnapNightWalker29Aún no hay calificaciones

- Muestreo en Mina - Libro de Actividades-Rev-01 - FLDocumento21 páginasMuestreo en Mina - Libro de Actividades-Rev-01 - FLFernando GonzalezAún no hay calificaciones

- PR Ctica1 Generaci N de N Meros AleatoriosDocumento18 páginasPR Ctica1 Generaci N de N Meros AleatoriosAINARA DEL BARCO VENTURAAún no hay calificaciones

- SIMPLEXDocumento39 páginasSIMPLEXIann ApazaAún no hay calificaciones

- LaboDocumento21 páginasLaboLennox SalazarAún no hay calificaciones

- Capítulo 6.docx Tarea de Calidad3Documento19 páginasCapítulo 6.docx Tarea de Calidad3Yury EscobarAún no hay calificaciones

- Ejercicios Resueltos de Inferencia Estadistica 1Documento73 páginasEjercicios Resueltos de Inferencia Estadistica 1Mauricio J Brun0% (1)

- Capitulo 8 y 9 Control EstadisticoDocumento21 páginasCapitulo 8 y 9 Control EstadisticoJosué BonillaAún no hay calificaciones

- Programacion LinealDocumento10 páginasProgramacion LinealPedro Nel Nieves Hernandez100% (2)

- Cómo Dibujar Un Árbol de DecisionesDocumento16 páginasCómo Dibujar Un Árbol de DecisionesMario SalinasAún no hay calificaciones

- Correccion y Tratamiento de Errores EstadisticosDocumento60 páginasCorreccion y Tratamiento de Errores EstadisticosDavid Sabogal50% (2)

- Modulo 3 EXCELDocumento17 páginasModulo 3 EXCELalebelardi01Aún no hay calificaciones

- Seminario de OptimizacionDocumento18 páginasSeminario de OptimizacionlewisacostaAún no hay calificaciones

- Graficos de ControlDocumento4 páginasGraficos de ControlSofia Nicoll Maldonado PalaciosAún no hay calificaciones

- Tarea 2. EquipoDocumento6 páginasTarea 2. EquipoEdgar HernandezAún no hay calificaciones

- A6 AgaDocumento4 páginasA6 AgaAndrea GamezAún no hay calificaciones

- Grafico de ControlDocumento16 páginasGrafico de Controlmajito meridaAún no hay calificaciones

- Gráficos de Control de CalidadDocumento7 páginasGráficos de Control de CalidadDaylin PerezAún no hay calificaciones

- Grafico de ControlDocumento13 páginasGrafico de ControlDavid S. GutierrezAún no hay calificaciones

- Aplicaciones de La Distribucion NormalDocumento16 páginasAplicaciones de La Distribucion NormalApril LewisAún no hay calificaciones

- Investigacion OperativaDocumento17 páginasInvestigacion OperativaRicardo FensultaAún no hay calificaciones

- Módulo 2 - Lectura 1 Investigación OperativaDocumento17 páginasMódulo 2 - Lectura 1 Investigación OperativaIgnacio Lo CascioAún no hay calificaciones

- Diapocitiva de Metodo SimplexDocumento13 páginasDiapocitiva de Metodo SimplexArlin betuel GarcíaAún no hay calificaciones

- PP A3 Mendez MoscoDocumento11 páginasPP A3 Mendez MoscoGuadalupe VivancoAún no hay calificaciones

- CC - Exemen Parcial 3Documento9 páginasCC - Exemen Parcial 3Oswaldo SalinasAún no hay calificaciones

- Tarea Grupal Control de Calidad PDFDocumento9 páginasTarea Grupal Control de Calidad PDFWilmer VenturaAún no hay calificaciones

- Comprobar pesadora: Revolucionando el control de calidad con la visión por computadoraDe EverandComprobar pesadora: Revolucionando el control de calidad con la visión por computadoraAún no hay calificaciones

- Ejemplo de Portafolio FormDocumento14 páginasEjemplo de Portafolio FormUriel GuerraAún no hay calificaciones

- Rubrica de Unidad IIDocumento4 páginasRubrica de Unidad IIUriel GuerraAún no hay calificaciones

- Anexodetransporte 2020Documento7 páginasAnexodetransporte 2020Uriel GuerraAún no hay calificaciones

- Unidad IIcadenas 2020Documento7 páginasUnidad IIcadenas 2020Uriel Guerra100% (1)

- Caso 2Documento2 páginasCaso 2Uriel GuerraAún no hay calificaciones

- Ejemplo Seis Sigma - BIENDocumento35 páginasEjemplo Seis Sigma - BIENUriel GuerraAún no hay calificaciones

- Captulo17muestredeaceptaci1 151005164238 Lva1 App6892Documento10 páginasCaptulo17muestredeaceptaci1 151005164238 Lva1 App6892Uriel GuerraAún no hay calificaciones

- La EmpresaDocumento7 páginasLa EmpresaUriel GuerraAún no hay calificaciones

- Análisis Foda DomingoDocumento2 páginasAnálisis Foda DomingoAlexander HoyosAún no hay calificaciones

- Exploración de InternetDocumento2 páginasExploración de InternetHarry Hop HurtadoAún no hay calificaciones

- Calculo de BalerosDocumento4 páginasCalculo de BalerosCesar ChavezAún no hay calificaciones

- Clase 1 Elementos FinitosDocumento42 páginasClase 1 Elementos FinitosJimmy MontalvanAún no hay calificaciones

- Ejercicios - Anova 5B2Documento9 páginasEjercicios - Anova 5B2Lubi Diaz NavarreteAún no hay calificaciones

- GeMe Manual Usuario v.3.5Documento207 páginasGeMe Manual Usuario v.3.5heycerAún no hay calificaciones

- Objetiv OsDocumento34 páginasObjetiv OsComercial Izquierdo EirlAún no hay calificaciones

- Linea TiempoDocumento2 páginasLinea TiempoAlba Pedregón67% (3)

- SISFOHDocumento2 páginasSISFOHMedina Cordero Wilmer MañuAún no hay calificaciones

- Seguridad MultinivelDocumento8 páginasSeguridad Multinivelwax_13Aún no hay calificaciones

- Trámite de Revalidación DELF DALF Con La CENNI 2020Documento2 páginasTrámite de Revalidación DELF DALF Con La CENNI 2020heiotAún no hay calificaciones

- Taller de PHP - Manual CompletoDocumento149 páginasTaller de PHP - Manual CompletollicciencufmAún no hay calificaciones

- Modelos Mentales FormalesDocumento3 páginasModelos Mentales FormalesNarvaez Medina Brayan0% (1)

- Manual de Lingo CompactoDocumento25 páginasManual de Lingo CompactoArmandoMontoyaAún no hay calificaciones

- 06 Security Honig NIMS Exam SpanishDocumento4 páginas06 Security Honig NIMS Exam Spanishskullmag83Aún no hay calificaciones

- Tarea 2 ExcelDocumento7 páginasTarea 2 ExcelmariacauichAún no hay calificaciones

- 7.cinemática Diferencial Directa de Robots IndustrialesDocumento35 páginas7.cinemática Diferencial Directa de Robots IndustrialesLeandro OrellanaAún no hay calificaciones

- Manual HTC Status (ChaChaCha)Documento2 páginasManual HTC Status (ChaChaCha)Portero_Aún no hay calificaciones

- Diagnostico Mercado ModeloDocumento6 páginasDiagnostico Mercado ModelorodrigoafAún no hay calificaciones

- QUIPUX Administracion PDFDocumento45 páginasQUIPUX Administracion PDFCesar Escobar100% (1)

- Smart GridDocumento7 páginasSmart GridDivar CamposAún no hay calificaciones

- Conceptos Flash Cs3Documento32 páginasConceptos Flash Cs3Itzel de JesusAún no hay calificaciones

- Proyecto Clinica Dental OriginalDocumento9 páginasProyecto Clinica Dental OriginalSamuel Arancibia CéspedesAún no hay calificaciones

- Limite VerticalDocumento3 páginasLimite Verticaljchuquilla25990% (1)