Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lean Manufacturing

Cargado por

Maria Camila Benítez ÁlvarezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lean Manufacturing

Cargado por

Maria Camila Benítez ÁlvarezCopyright:

Formatos disponibles

CONTABILIDAD INDUSTRIAL

Manufactura Lean

Lean manufacturing.

Maria Camila Benítez Álvarez

Facultad de ingeniería mecánica, Universidad Tecnológica de Pereira, Colombia.

Correo-e: mariaca@utp.edu.co

Resumen—La manufactura Lean es una filosofía de producción de errores. Esta medida permitió que un

gestión y administración del sistema de producción único operario pudiera controlar varias máquinas,

de una empresa, que busca aumentar la incrementando la productividad.

productividad y disminuir los desperdicios.

Kiichiro Toyoda desarrolló esta filosofía, y apostó por

crear una “situación ideal de creación, donde máquinas,

Palabras clave— manufactura, administración, instalaciones y personas trabajan juntos para añadir

productividad, gestión. valor, sin generar desperdicios”. Creó metodologías y

técnicas para eliminar los desperdicios entre

Abstract— The Lean manufacturing is a management operaciones, tanto líneas y procesos. El resultado fue el

philosophy of the production system of a Company, método Just-in-Time (JIT).

which seeks to increase productivity and reduce

Fue Eiji Toyoda quien aumentó la productividad de los

waste. trabajadores, añadiendo valor al sistema JIT, y estableció

el Toyota Production System (TPS). El modelo se basaba

Keywords- manufacturing, management, en producir solo lo que se demanda y cuando el cliente

productivity. lo solicita, esto se complementó con la reducción de los

tiempos de cambio de herramientas, a través del sistema

1. INTRODUCCIÓN SMED y con diferentes técnicas que enriquecieron el

sistema Toyota. Taiichi Ohno, apoyado por Eiji Toyoda,

ayudó a establecer el Toyota Production System, y crear

En este trabajo se describirá en qué cosiste Lean

las bases del espíritu de Toyota para “crear las cosas”, o

Manufacturing. La mayoría de los autores la define como

el "Modelo Toyota".

una filosofía enfocada a la reducción de desperdicios. El

concepto surge principalmente del Sistema de

Tres términos son comúnmente utilizados en el TPS

Producción de Toyota (Toyota Production System, TPS).

(llamados las Tres Ms) y que colectivamente ayudan a

Lean es un conjunto de “Herramientas” que ayudan a la

identificar los desperdicios a ser eliminados:

identificación y eliminación o combinación de

desperdicios (muda), a la mejora en la calidad y a la

reducción del tiempo y del costo de producción. Muda.- Actividad que consume recursos sin crear

valor para el cliente. Dentro de este concepto

2. CONTENIDO tenemos dos tipos de muda, donde las primeras

serán difíciles de eliminar inmediatamente (agregan

2.1 ¿Qué es Lean Manufacturing? un valor de negocio) por ejemplo, transportar el

material a un centro de distribución, y las segundas

A finales del siglo XIX surgió el primer pensamiento Lean las cuales son aquellas actividades que pueden ser

Manufacturing en Japón por parte de Sakichi Toyoda, el eliminadas fácilmente a través de un proceso, por

fundador del Grupo Toyota. ejemplo, eliminar pasos entre una estación y otra.

Mura.- O bien desigualdad en la operación. Por

El Sr. Toyoda creó un dispositivo que detectaba ejemplo cualquier producción de más, la cual no fue

problemas en los telares y alertaba a los trabajadores con demandada por el cliente sino más bien por un

una señal cuando se rompía un hilo. La máquina de problema en la producción, lo cual genera que el

Sakichi Toyoda no solo automatizó un trabajo proceso de producción primero esté aprisa y luego

anteriormente manual, sino que añadió un elemento de tenga que esperar.

capacidad de detección de error en la máquina, “Jidoka”, Muri.- Sobrecargar equipos u operadores

una máquina con un toque humano. La producción solicitándoles que corran a un nivel más alto del cual

paraba cuando un elemento era defecto, y evitaban están diseñados o bien permitido.

Universidad Tecnológica de Pereira

2018

Por ejemplo, se tiene que enviar 6 cajas a un cliente en

los camiones de la empresa, se pueden considerar estas 3. CONCLUSIONES

opciones: la primera es enviar las 6 cajas en un solo viaje,

lo cual generaría muri, debido a que la capacidad máxima Desde sus orígenes, hasta la actualidad la manufactura

de carga de los camiones es de 3 cajas y el camión ira esbelta ha generado excelentes resultados para las

sobrecargado. La segunda opción es realizar dos viajes, organizaciones que están comprometidos con la mejora

el primero con cuatro cajas (le urgen al cliente) y el continua de sus procesos de forma ordenada y

segundo con los 2 últimos, esto generaría mura, porque sistemática, ya sea cualquiera de los dos caminos que se

la llegada desigual del material generaría primero prisa y hayan tomado, establecer un flujo de producción o la

luego espera en la puerta del cliente. La tercera opción eliminación de desperdicios, claro es el ejemplo de

es cargar 2 cajas en cada camión y realizar tres viajes, Toyota Motor Co, que en primer trimestre del 2007 por fin

esto nos generaría muda alcanzo ser en primer lugar mundial en ventas de

porque el camión no estará completamente cargado. automóviles, desbancando a los poderosos americanos

Muchas veces así de sencillas son las actividades en las Ford y General Motors.

cuales no es posible enfocar la eliminación de

desperdicio, es claro que la mejor opción es enviar dos La implantación de Lean Manufacturing es importante en

camiones cada uno con 3 cajas al cliente. En conjunto la diferentes áreas, ya que emplea diferentes herramientas.

eliminación de alguno de estos tres conceptos también Algunos de los beneficios que genera son:

elimina los otros, todos ellos serán denominados

desperdicios de ahora en adelante. Reducción de costos de producción

Reducción de inventarios

2.2 Desperdicios Reducción del tiempo de entrega

Mejor calidad

El concepto de desperdicio en el trabajo fue detectado Menos mano de obra

por Frank Gilbreth (pionero del estudio de los Mayor eficiencia de equipo

movimientos de las personas) el cual detectó a un albañil,

que en cada ocasión que necesitaba un ladrillo se El objetivo de manufactura esbelta se logra mediante la

agachaba hasta el piso para poder tomarlo, para ello aplicación de diferentes herramientas cada una de las

introdujo un pequeño andamio, el cual acercaba lo cuales brinda elementos en diferentes aspectos de

ladrillos a la altura de la cintura del albañil, lo que permitió manufactura.

al albañil trabajar tres veces más rápido (eliminando

movimiento) y con mucho menos esfuerzo. 4. BIBLIOGRAFÍA

También se puede citar a Frederick Taylor, el cual a MUDA. Los Siete desperdicios de Toyota,

diferencia de Gilbreth, que se enfocaba a la reducción acceso 03 de Abril de 2018. Disponible en

demovimientos, se enfocaba a la reducción del tiempo de https://www.youtube.com/watch?v=3M5o6VLfbV

los procesos. Encontrar la mejor forma de hacer las k

cosas (“The one best way”), él introdujo el estudio de

Historia de Lean Manufacturing, acceso 03 de

tiempos y movimientos.

Abril de 2018. Disponible en

https://www.youtube.com/watch?v=iUjxLTwTpu

Existen 7 tipos de desperdicios dentro del TPS:

Y

Sobreproducción- Hacer más de lo que el

Toyota Lean Manufacturing. (2018). Progressa

cliente ha solicitado.

Lean. Expertos en Lean Manufacturing, Kaizen y

Inventario- Más producto a la mano del que el Mejora Continua.. Acceso 04 de Abril de 2018,

cliente necesita. from http://www.progressalean.com/origen-y-

Transportación- Mover el producto más de lo evolucion-del-lean-manufacturing/

que es necesario Gonzáles, Francisco. 2007. Beachmold Mexico

Espera- Cualquier momento en el que el valor S. de R.L. de C.V. Manufactura Esbelta (Lean

no puede ser agregado por causa del retraso. Manufacturing). Principales Herramientas.

Movimiento- Cualquier movimiento extra del

operador cuando él o ella está realizando una

secuencia de trabajo.

Sobreprocesamiento- Hacer más cosas al

producto de las que el cliente pidió.

Corrección- Cualquier cosa no “hecha bien a la

primera” que requiera retrabajo o inspección.

Universidad Tecnológica de Pereira

2018

También podría gustarte

- PIA Calidad de Vida - FaPsiDocumento23 páginasPIA Calidad de Vida - FaPsiMarco TrejoAún no hay calificaciones

- Reflexiones Sobre El Hecho EducativoDocumento4 páginasReflexiones Sobre El Hecho Educativoexxedd91% (11)

- Ensayo de ContaDocumento9 páginasEnsayo de ContaWILMAAún no hay calificaciones

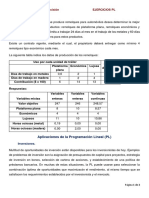

- Ejercicios PLDocumento3 páginasEjercicios PLVeronica EscobarAún no hay calificaciones

- Las Cartas de San PabloDocumento7 páginasLas Cartas de San Pablokatheryne julcaAún no hay calificaciones

- Informe de ProyectoDocumento38 páginasInforme de ProyectoBruno Reyes AdrianzenAún no hay calificaciones

- Analisis de Impacto Ambiental Con e TerrenoDocumento9 páginasAnalisis de Impacto Ambiental Con e TerrenoYoselyn LiñanAún no hay calificaciones

- 3ero y 4to - Carpeta de Recuperacion MatematicaDocumento29 páginas3ero y 4to - Carpeta de Recuperacion MatematicaAnonymous bDl76usdva0% (1)

- Tec Uni 3Documento13 páginasTec Uni 3Cami Rubilar EspinozaAún no hay calificaciones

- Fabricacion Pulpa de CelulosaDocumento27 páginasFabricacion Pulpa de CelulosaMinerva Rodríguez100% (1)

- Normativa Ecuador Uso GNC en AutomotoresDocumento19 páginasNormativa Ecuador Uso GNC en Automotoresjofre tituañaAún no hay calificaciones

- 0501JA - BSH ELECTRODOMESTICOS S.A.C. - Mantenimiento de Ablandador de 1...Documento3 páginas0501JA - BSH ELECTRODOMESTICOS S.A.C. - Mantenimiento de Ablandador de 1...Yanina AliagaAún no hay calificaciones

- Banco de Preguntas Derecho Canónico Ii ExamenDocumento7 páginasBanco de Preguntas Derecho Canónico Ii ExamenDARIO CHAVARRIAAún no hay calificaciones

- CUESTIONARIO Unidad#1Documento4 páginasCUESTIONARIO Unidad#1Gabriela RamirézAún no hay calificaciones

- Tarea 4Documento23 páginasTarea 4fastcarptyAún no hay calificaciones

- Artículo Especial: Ultrasonido Básico y Anestesia Regional. Accesos Más ImportantesDocumento9 páginasArtículo Especial: Ultrasonido Básico y Anestesia Regional. Accesos Más ImportantesJuliana ObandoAún no hay calificaciones

- Algunos Apuntes y Reflexiones Acerca Del Cuerpo y La CorporeidadDocumento4 páginasAlgunos Apuntes y Reflexiones Acerca Del Cuerpo y La CorporeidadDebora AzarAún no hay calificaciones

- Clase 03 - Base de DatosDocumento44 páginasClase 03 - Base de DatosRafael Edwin Gordillo FloresAún no hay calificaciones

- Evaluación N°1Documento5 páginasEvaluación N°1Paola CanaviriAún no hay calificaciones

- Hegel y La Cuestion Del EstadoDocumento5 páginasHegel y La Cuestion Del EstadoDANIEL GONZÁLEZ PEINADOAún no hay calificaciones

- Crear La Estrategia, Caso LinhogarDocumento21 páginasCrear La Estrategia, Caso LinhogarJonathan Cisternas VasquezAún no hay calificaciones

- ÉXITODocumento8 páginasÉXITODaniel Mauricio Bautista Caviedes67% (3)

- Cuadro ComparativoDocumento2 páginasCuadro ComparativoPAREDESAún no hay calificaciones

- Resumen Analisis Sensorial - DiazDocumento2 páginasResumen Analisis Sensorial - DiazAbigail Diaz RaymundoAún no hay calificaciones

- Syllabus Del Curso - Responsabilidad Social EmpresarialDocumento9 páginasSyllabus Del Curso - Responsabilidad Social Empresarialyolbi25_500733507Aún no hay calificaciones

- FluoxetinaDocumento22 páginasFluoxetinaIsma DiazAún no hay calificaciones

- Control Industrial LAB 4Documento17 páginasControl Industrial LAB 4Carlos Gabriel Sosaya LezamaAún no hay calificaciones

- Metodo de Mallas # 3Documento5 páginasMetodo de Mallas # 3Cristian Aldo Sanchez BurgoaAún no hay calificaciones

- EKAHAU - Starting Guide - Ed02Documento22 páginasEKAHAU - Starting Guide - Ed02ferneyAún no hay calificaciones

- Diagrama de Cortante y Momento Por El Metodo de EcuacionesDocumento5 páginasDiagrama de Cortante y Momento Por El Metodo de Ecuacionesadalid2284% (19)