Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso Wipro

Cargado por

Ricardo AlmacheTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso Wipro

Cargado por

Ricardo AlmacheCopyright:

Formatos disponibles

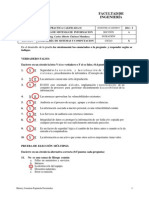

Describe las diferencias o mejoras que WiPro identificó durante la implementación del sistema

Lean.

WiPro implanta el sistema Lean la misma que busca identificar y eliminar distintas actividades, así

como los recursos que no generen valor al producto, el sistema Lean mejora el proceso de trabajo,

al implementar LEAN se puede diferenciar respecto a SIX SIGMA y considerar que se tiene

actividades que son importantes de SIX SIGMA que deben permanecer, pero al implementar LEAN

hay actividades de SIX SIGMA que deben sustituirse, ya que están de más y no agregan valor al

proceso, se aplicó algunas medidas de remedio al sistema Lean que son:

Justo a Tiempo /Flujo pieza por pieza. Al nivel de proyecto utilizaba el flujo pieza por pieza,

ya que no se podía empezar mientras el cliente no lo solicitaba, logrando mayor eficiencia

en el desarrollo de proyectos.

Reunir el problema y la solución. Para reducir las variaciones y poder aumentar la

oportunidad de aprender se considera reunir el problema y la solución en tiempo espacio y

persona, la combinación de los procesos del Lean acelera la tasa de aprendizaje y puede

mejorar el desempeño, así como acortar tiempos de espera.

Matriz de diseño de estructuras. La compañía adoptó la matriz a la tarea, es decir se usaba

la actividad o funcionalidad exigida como material de alimentación, esta matriz permite

desarrollar las actividades simultáneamente, logrando una mejor planeación y

monitorización para un mejor desempeño

Tablero de control Visual. Su importancia está en poder aumentar la comunicación y poder

destacar cuestiones difíciles de esta forma mantiene unidos el problema y la solución, a

través de este tablero se mantiene claras las actividades y plazos a desarrollar por cada

miembro del grupo, dando una perspectiva general del proyecto.

Atonomización/ Jidoca. Podemos resumirlo a que se debe revisar si es posible diariamente,

se puede realizar un análisis visual buscando errores, también se podía hacer construcciones

diarias realizando pruebas automatizadas con el fin de comprobar las metas a las que se

comprometían los miembros del grupo.

Heijunka/nivelación. Permite Nivelar la carga de trabajo para realizar el trabajo de forma

constante, se reducen los plazos de realización de proyecto y las variaciones en la carga de

trabajo, aumentando la capacidad de respuesta a los clientes.

Mapa de la corriente de valor. Parecido al diagrama de procesos de flujo, pero la diferencia

está en clasificar los pasos en si añade valor o no.

También podría gustarte

- Gobierno Corporativo: Siete aproximaciones jurídicasDe EverandGobierno Corporativo: Siete aproximaciones jurídicasAún no hay calificaciones

- Res Lab 4 Presupuestos 2018Documento16 páginasRes Lab 4 Presupuestos 2018Danny MarCastAún no hay calificaciones

- Ingeniería de Costos: Un enfoque basado en la gestión de operaciones de manufactura y logísticaDe EverandIngeniería de Costos: Un enfoque basado en la gestión de operaciones de manufactura y logísticaAún no hay calificaciones

- Estructuras organizativas para proyectos de softwareDocumento10 páginasEstructuras organizativas para proyectos de softwareRodrigo Quiroz CedeñoAún no hay calificaciones

- Analítica de talento: un enfoque conductual para la toma de decisiones en las organizacionesDe EverandAnalítica de talento: un enfoque conductual para la toma de decisiones en las organizacionesAún no hay calificaciones

- Diagrama YamazumiDocumento7 páginasDiagrama YamazumiMaria Elena Licona Lara100% (1)

- Desarrollo de Estrategias: CH A P T E R 4Documento34 páginasDesarrollo de Estrategias: CH A P T E R 4AbCAún no hay calificaciones

- TFG Sobre La Implantación de Un ERPDocumento33 páginasTFG Sobre La Implantación de Un ERPSamuel Gracia De TorresAún no hay calificaciones

- La Industria 3PL en CentroamericaDocumento6 páginasLa Industria 3PL en CentroamericaGabyFloresAún no hay calificaciones

- TFM L343Documento38 páginasTFM L343REYAún no hay calificaciones

- Vigilancia Tec Vs BenchmarkingDocumento12 páginasVigilancia Tec Vs BenchmarkingJocelyne MontielAún no hay calificaciones

- Diseñar Una Propuesta para Minimizar El Tiempo Del Ciclo Del Pedido en Las Áreas de Alistamiento, Picking y Despacho en El CentroDocumento39 páginasDiseñar Una Propuesta para Minimizar El Tiempo Del Ciclo Del Pedido en Las Áreas de Alistamiento, Picking y Despacho en El CentroNelson Pérez MuñozAún no hay calificaciones

- 611S10 PDF SpaDocumento25 páginas611S10 PDF Spadiegob_2Aún no hay calificaciones

- Evolución y éxito de la cadena de suministro de WalmartDocumento15 páginasEvolución y éxito de la cadena de suministro de WalmartjhoanyAún no hay calificaciones

- Cuadro Comparativo Del Juego de La CervezaDocumento5 páginasCuadro Comparativo Del Juego de La CervezaArturo Campos FelixAún no hay calificaciones

- La Proteccion de La InnovacionDocumento4 páginasLa Proteccion de La InnovacionAlejo LalvayAún no hay calificaciones

- S07 - s7 - Material PDFDocumento34 páginasS07 - s7 - Material PDFLinda Sagitario Calderon ArevaloAún no hay calificaciones

- Procesos Thomas ManufacturingDocumento14 páginasProcesos Thomas Manufacturingcarlostello.mmAún no hay calificaciones

- Cadena de Suministro: Concepto, Etapas y EvoluciónDocumento5 páginasCadena de Suministro: Concepto, Etapas y Evoluciónezequiel uzcateguiAún no hay calificaciones

- ¿Qué Es La Metodología 'Agile' - BBVADocumento3 páginas¿Qué Es La Metodología 'Agile' - BBVAGerardo MaldonadoAún no hay calificaciones

- Actividad Vulcanizadora-1Documento2 páginasActividad Vulcanizadora-1VICTOR JOSUE MALDONADO VARGASAún no hay calificaciones

- Implantar Un ErpDocumento12 páginasImplantar Un ErpdanielpedrazaAún no hay calificaciones

- Wilkins - Traducción (JCdelaPiedra)Documento13 páginasWilkins - Traducción (JCdelaPiedra)Rogers CotrinaAún no hay calificaciones

- CAPITULO 9 Sistemas EsbeltosDocumento5 páginasCAPITULO 9 Sistemas Esbeltoscintia zaccardi100% (1)

- Sistemas Esbeltos de ProduccionDocumento7 páginasSistemas Esbeltos de ProduccionAndrex CruxAún no hay calificaciones

- Importancia decisiones estratégicasDocumento2 páginasImportancia decisiones estratégicasJessy Cristeel Villegas100% (3)

- FICHA NIVEL DE ATRACCION DEL SECTOR HechoDocumento4 páginasFICHA NIVEL DE ATRACCION DEL SECTOR HechoLina Romero100% (1)

- PMI A C P: Gile Ertified Ractitioner (PMI-ACP) ®Documento7 páginasPMI A C P: Gile Ertified Ractitioner (PMI-ACP) ®Ronald David GonzalezAún no hay calificaciones

- Actividad 3Documento4 páginasActividad 3Hafid Emmanuel Ayala AndresAún no hay calificaciones

- Campo de Aplicacion de Las 5 SDocumento4 páginasCampo de Aplicacion de Las 5 SBeltran H BladeAún no hay calificaciones

- La MRP ResumenDocumento15 páginasLa MRP ResumenOmar H. PedrazaAún no hay calificaciones

- Historia BPM NDocumento6 páginasHistoria BPM NBiiBii AguirreAún no hay calificaciones

- Ejemplo de La Cadena de SuministrosDocumento5 páginasEjemplo de La Cadena de SuministrosFausto PalominoAún no hay calificaciones

- Colonial Pipeline ciberataqueDocumento6 páginasColonial Pipeline ciberataquestephanyAún no hay calificaciones

- Netflix y la competenciaDocumento15 páginasNetflix y la competenciaGenesis AcostaAún no hay calificaciones

- Caso Pronto WashDocumento8 páginasCaso Pronto WashHector Rodrigo RuizAún no hay calificaciones

- Ensayo EsbeltaDocumento8 páginasEnsayo EsbeltaJoha ComettantAún no hay calificaciones

- La Meta Eliyahu GoldrattDocumento4 páginasLa Meta Eliyahu GoldrattKatherin SilvaAún no hay calificaciones

- Decisiones de Pago de DividendosDocumento16 páginasDecisiones de Pago de DividendosYulisa Condori100% (1)

- Análisis FabricatoDocumento4 páginasAnálisis FabricatoEdgar Jhoshua GarciaAún no hay calificaciones

- El Impacto de La Tercerización en La Cadena de SuministroDocumento7 páginasEl Impacto de La Tercerización en La Cadena de SuministroHenry RamirezAún no hay calificaciones

- Ecr RespuestaDocumento15 páginasEcr RespuestaPaula Andrea Mejía HenaoAún no hay calificaciones

- Caso 10-3. Galvor CompanyDocumento4 páginasCaso 10-3. Galvor CompanyCarmen María España PolancoAún no hay calificaciones

- Lopez Matta Rivera Bazán Silva RegaladoDocumento219 páginasLopez Matta Rivera Bazán Silva RegaladoCarla RiveraAún no hay calificaciones

- Caso HeinekeinDocumento4 páginasCaso HeinekeinRonaldCorderoAún no hay calificaciones

- Simulación de Empresa - Toma DecisionesDocumento6 páginasSimulación de Empresa - Toma DecisionesJavier EscajadilloAún no hay calificaciones

- Modelador de procesos BPMN con simulación y documentaciónDocumento9 páginasModelador de procesos BPMN con simulación y documentaciónCésarIngarucaCruzadoAún no hay calificaciones

- Gestión de La Demanda para Las OperacionesDocumento72 páginasGestión de La Demanda para Las OperacionesKarlaChavezAún no hay calificaciones

- Walmart Una Cadena de Suministro ExitosaDocumento7 páginasWalmart Una Cadena de Suministro ExitosaBetzabeAún no hay calificaciones

- Costos Impulsados Por InventariosDocumento3 páginasCostos Impulsados Por Inventariosjuliocesar_315Aún no hay calificaciones

- 27269-ERP para Empresa de Construcción PDFDocumento177 páginas27269-ERP para Empresa de Construcción PDFJulio ZeledónAún no hay calificaciones

- Tesis Con ScrumDocumento107 páginasTesis Con ScrumcaromoaqpAún no hay calificaciones

- Caso de EstudioDocumento2 páginasCaso de EstudioNadia Moromenacho SolisAún no hay calificaciones

- Aux 6 GO PautaDocumento9 páginasAux 6 GO PautaRicardo ErickAún no hay calificaciones

- CasoI ThomasManufacturingDocumento1 páginaCasoI ThomasManufacturingJorge T. CumpaAún no hay calificaciones

- Inventarios PDFDocumento31 páginasInventarios PDFMartha F. Quiroz FloresAún no hay calificaciones

- ResizingDocumento3 páginasResizingElizabeth CortesAún no hay calificaciones

- 01 - MacroprocesosDocumento20 páginas01 - MacroprocesosJuan Tarbes Vergara100% (1)

- Tecnicas de Revision de SoftwareDocumento16 páginasTecnicas de Revision de SoftwareRogelio Sanchez TrejoAún no hay calificaciones

- Gestión proyectosDocumento4 páginasGestión proyectosLADYAún no hay calificaciones

- Cadena de Valor IngDocumento4 páginasCadena de Valor IngRicardo AlmacheAún no hay calificaciones

- Cadena de Valor IngDocumento3 páginasCadena de Valor IngRicardo AlmacheAún no hay calificaciones

- VentajasDocumento2 páginasVentajasRicardo AlmacheAún no hay calificaciones

- InvestigaciónDocumento4 páginasInvestigaciónRicardo AlmacheAún no hay calificaciones

- 217-Texto Del Artículo-435-1-10-20170913 PDFDocumento22 páginas217-Texto Del Artículo-435-1-10-20170913 PDFMarco AurelioAún no hay calificaciones

- Conflicto y Negociacion OrganizacionalDocumento33 páginasConflicto y Negociacion OrganizacionalRicardo AlmacheAún no hay calificaciones

- 01 EditorialDocumento2 páginas01 EditorialRicardo AlmacheAún no hay calificaciones

- Tema 3 Toma de Decisiones en Las OrganizacionesDocumento29 páginasTema 3 Toma de Decisiones en Las OrganizacionesRicardo AlmacheAún no hay calificaciones

- Capitulo Vi - ViiDocumento9 páginasCapitulo Vi - ViiJEFONE HUMBERTO TEVES DUMASAún no hay calificaciones

- Segmentación del mercado por factores geográficos y demográficosDocumento17 páginasSegmentación del mercado por factores geográficos y demográficosHumberto Medina SilvaAún no hay calificaciones

- Gerencia de Tránsito y Transportes brinda servicios claveDocumento23 páginasGerencia de Tránsito y Transportes brinda servicios claveYor VR100% (1)

- EXPEDIENTE TECNICO PDFDocumento19 páginasEXPEDIENTE TECNICO PDFwalther maguiña100% (1)

- Niif 1Documento4 páginasNiif 1Marlin GutierrezAún no hay calificaciones

- Como Poner Un Negocio de Cambio de Aceite - Guía de NegocioDocumento3 páginasComo Poner Un Negocio de Cambio de Aceite - Guía de NegocioAlbertoAún no hay calificaciones

- Entrega 1 Proceso AdministrativoDocumento3 páginasEntrega 1 Proceso AdministrativoNatalia ChavarroAún no hay calificaciones

- Practica 1 Nuevos AiressDocumento4 páginasPractica 1 Nuevos AiressLizbeth Lima Hancco100% (1)

- Brochure 1Documento4 páginasBrochure 1George SPAún no hay calificaciones

- Producción de ArequipeDocumento11 páginasProducción de ArequipeMichelle Villanueva riosAún no hay calificaciones

- Tesis Oscar Fuentes 08-09-2015Documento156 páginasTesis Oscar Fuentes 08-09-2015Betty FuentesAún no hay calificaciones

- Decalogo de Clientes PDFDocumento2 páginasDecalogo de Clientes PDFManuel Angel Ordoñez RamirezAún no hay calificaciones

- Curso Práctico de Modelado de Negocios Con BPMN y UMLDocumento7 páginasCurso Práctico de Modelado de Negocios Con BPMN y UMLabelAún no hay calificaciones

- Actividad #9 EVA NUTRESA 2020Documento4 páginasActividad #9 EVA NUTRESA 2020Jeny MartínezAún no hay calificaciones

- Planeación estratégica de ventas, marketing y atención al clienteDocumento30 páginasPlaneación estratégica de ventas, marketing y atención al clienteCristóbal Barria AllendeAún no hay calificaciones

- Gestión integral de residuos sólidos mina ConstanciaDocumento6 páginasGestión integral de residuos sólidos mina ConstanciaChristian Marx Robles RafaeleAún no hay calificaciones

- Análisis Del Comportamiento Organizacional en La Empresa Unicol SDocumento2 páginasAnálisis Del Comportamiento Organizacional en La Empresa Unicol SjjjyoellAún no hay calificaciones

- AutoZone 1Documento1 páginaAutoZone 1Andrés Caleb Blanco GuzmanAún no hay calificaciones

- Técnicas de Presupuesto de CapitalDocumento30 páginasTécnicas de Presupuesto de CapitalIvis100% (2)

- Casos de NegociacionDocumento2 páginasCasos de NegociacionEdwin Solano GarciaAún no hay calificaciones

- Desarrollo UrbanoDocumento232 páginasDesarrollo UrbanoPacho TevesAún no hay calificaciones

- Cuenta 29 Casos PrácticosDocumento3 páginasCuenta 29 Casos PrácticosRenzo Cervantes Cámara25% (4)

- Organizacion EmpresarialDocumento8 páginasOrganizacion EmpresarialbetelmiAún no hay calificaciones

- VA22 Presupuesto de Consumo de MaterialesDocumento102 páginasVA22 Presupuesto de Consumo de Materialescamila garciaAún no hay calificaciones

- Ley-Contrato-LeasingDocumento13 páginasLey-Contrato-LeasingAlberto CastroAún no hay calificaciones

- Pca-2023-2024 Tercero Bgu EmprendimientoDocumento5 páginasPca-2023-2024 Tercero Bgu EmprendimientoNorma Flores Chávez100% (3)

- USAT - Practica Califica 01 (ESPINOLA)Documento6 páginasUSAT - Practica Califica 01 (ESPINOLA)Henry FernandezAún no hay calificaciones

- Estudio Mercado Harina Pescado PeruDocumento21 páginasEstudio Mercado Harina Pescado PeruGary SalcedoAún no hay calificaciones

- Mantilla Hidalgo Martin PDFDocumento37 páginasMantilla Hidalgo Martin PDFprofeunacAún no hay calificaciones

- Unidad 5.2 Microeconomia Competencia Pura y MonopolioDocumento14 páginasUnidad 5.2 Microeconomia Competencia Pura y MonopolioRafita San JuanAún no hay calificaciones