Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo de Costos1

Cargado por

marielaecheverria0 calificaciones0% encontró este documento útil (0 votos)

9 vistas2 páginasCOSTOS1

Derechos de autor

© © All Rights Reserved

Formatos disponibles

RTF, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCOSTOS1

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como RTF, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

9 vistas2 páginasTrabajo de Costos1

Cargado por

marielaecheverriaCOSTOS1

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como RTF, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

Cuando se trata de una empresa industrial (empresa dedicada a la producción o

fabricación de productos), lo usual es denominar costos solamente a los Costos de

Producción, es decir, a los costos en que se incurren dentro del proceso de producción.

Estos costos de producción están conformados por los siguientes elementos:

Costo de adquisición de Materias Primas o Materiales Directos

Es el costo de adquisición de los bienes que serán transformados en productos terminados

o que formarán parte de él, por ejemplo, insumos, partes, etiquetas.

Costo de la Mano de Obra Directa

Costos conformados por los salarios y beneficios de los trabajadores que trabajan

directamente en la producción del producto.

Gastos Indirectos de Fabricación

Costos de los elementos necesarios para la fabricación del producto, pero que intervienen

en forma indirecta en la elaboración del mismo.

Lo Gastos Indirectos de Fabricación a su vez están conformados por:

·0 Materiales Indirectos: conformado por los costos de los materiales auxiliares,

suministros de fábrica, repuestos, combustibles y lubricantes, útiles de aseo, etc.

·1 Mano de Obra Indirecta: conformado por los sueldos y salarios del personal

profesional, técnico, especializado o auxiliar encargado de tareas

complementarias no ligadas directamente al proceso de producción, caso del jefe

de planta, supervisores, personal de limpieza, personal de mantenimiento,

guardianía, etc.

·2 Otros Gastos Indirectos: conformados por costos incurridos en seguros contra

riegos, depreciación, alquileres, energía eléctrica, agua, teléfono, subsidios,

servicios de mantenimiento, etc.

Tal como hemos visto anteriormente, la contabilidad de costos no tiene un método o

sistema estándar, sino que la empresa adapta el método o sistema que más le convenga de

acuerdo a sus necesidades u objetivos.

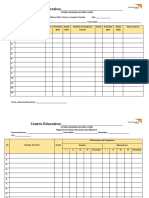

Veamos a continuación un ejemplo de cómo aplicar la contabilidad de costos en una

empresa industrial o productora:

Supongamos que nos solicitan que fabriquemos 40 mesas, ¿cuál sería la utilidad neta y el

precio de cada mesa, si esperamos obtener un 20% de utilidad?

Los datos con los que contamos son:

·3 la materia prima (madera) tiene un costo de $800 para las 40 unidades.

·4 el salario para los operarios que efectuarán el trabajo de corte, cepillado, armado y

pintado es de $380 en total.

·5 se empleará cola, clavos, barniz, etc., con un valor total de $140.

·6 es estima que la depreciación, energía y otros, tienen un valor de $80.

·7 los gastos administrativos y de ventas suman $180.

1. En primer lugar hallamos el costo de producción:

Materia prima 800

Mano de Obra Directa 380

Gastos Indirectos de Fabricación

- Materiales Indirectos 140

- Otros Gastos Indirectos 80

Costo de Producción $1400

2. Una vez hallado el costo de producción, hallamos el costo unitario: 1400 / 40 = $35

3. Luego hallamos el precio al que se debería vender cada mesa para ganar una utilidad

bruta del 20% del costo de producción:

Costo de producción 1400

20% utilidad 280

Ventas $1680

El precio de venta de cada mesa sería: 1680 / 40 = $42

4. Para hallar la utilidad neta, hacemos nuestro Estado de Resultados Proyectado:

Ventas 1680

(-) Costo de Ventas 1400 (40 x 35)

Utilidad Bruta 280

(-) Gastos Operativos 180

Utilidad Neta $100

También podría gustarte

- ACUERDO 18 DE 2008 CNSCDocumento20 páginasACUERDO 18 DE 2008 CNSCmarielaecheverriaAún no hay calificaciones

- Cto 001 de 2015 VinculadosDocumento7 páginasCto 001 de 2015 VinculadosmarielaecheverriaAún no hay calificaciones

- H1 Adicion Cto 001 de 2015Documento1 páginaH1 Adicion Cto 001 de 2015marielaecheverriaAún no hay calificaciones

- Presentación Evaluación Del Desempeño para Cargos en ProvisionalidadDocumento25 páginasPresentación Evaluación Del Desempeño para Cargos en ProvisionalidadmarielaecheverriaAún no hay calificaciones

- Reporte Residuos 04 y 05 Marzo 2024Documento1 páginaReporte Residuos 04 y 05 Marzo 2024marielaecheverriaAún no hay calificaciones

- A-GTH-FR-156 Formato Portafolio de EvidenciasDocumento1 páginaA-GTH-FR-156 Formato Portafolio de EvidenciasmarielaecheverriaAún no hay calificaciones

- Existencias Con CostoDocumento13 páginasExistencias Con CostomarielaecheverriaAún no hay calificaciones

- Comparativo 2193 - IV Trimestre (1) - 1Documento3 páginasComparativo 2193 - IV Trimestre (1) - 1marielaecheverriaAún no hay calificaciones

- Manual Del Sistema de Evaluacin de La Gestin de Empleados Nombrados en ProvisionalidadDocumento33 páginasManual Del Sistema de Evaluacin de La Gestin de Empleados Nombrados en ProvisionalidadmarielaecheverriaAún no hay calificaciones

- Reg BajasDocumento2 páginasReg BajasmarielaecheverriaAún no hay calificaciones

- A-GTH-FR-158 Formato Plan de MejoramientoDocumento1 páginaA-GTH-FR-158 Formato Plan de MejoramientomarielaecheverriaAún no hay calificaciones

- 15 - Formato Devolucion de Mtos y DMs A ProveedoresDocumento2 páginas15 - Formato Devolucion de Mtos y DMs A Proveedoresmarielaecheverria100% (1)

- Eje de Gestion Riesgos 17-03-2024Documento21 páginasEje de Gestion Riesgos 17-03-2024marielaecheverriaAún no hay calificaciones

- Evaluacion Provisionales - Acto AdministrativoDocumento6 páginasEvaluacion Provisionales - Acto AdministrativomarielaecheverriaAún no hay calificaciones

- A-GTH-FR-155 Formato Plan de TrabajoDocumento1 páginaA-GTH-FR-155 Formato Plan de TrabajomarielaecheverriaAún no hay calificaciones

- Cumpleaños ListaDocumento1 páginaCumpleaños ListamarielaecheverriaAún no hay calificaciones

- COMOnREALIZARnEVIDENCIASnACTn1 6065eca08479119Documento10 páginasCOMOnREALIZARnEVIDENCIASnACTn1 6065eca08479119marielaecheverriaAún no hay calificaciones

- Protocolo RIAMP Atención Al Recién Nacido ESEMA - 1Documento41 páginasProtocolo RIAMP Atención Al Recién Nacido ESEMA - 1marielaecheverriaAún no hay calificaciones

- Protocolo RIAMP Clasificación Del Riesgo Obstétrico Biopsicosocial ESEMA - 1Documento28 páginasProtocolo RIAMP Clasificación Del Riesgo Obstétrico Biopsicosocial ESEMA - 1marielaecheverriaAún no hay calificaciones

- Protocolo RIAMP Atención Preconcepcional ESEMADocumento28 páginasProtocolo RIAMP Atención Preconcepcional ESEMAmarielaecheverriaAún no hay calificaciones

- Matriz de Riego ErgonomicoDocumento6 páginasMatriz de Riego ErgonomicomarielaecheverriaAún no hay calificaciones

- Recetario medicamentos controlDocumento1 páginaRecetario medicamentos controlmarielaecheverriaAún no hay calificaciones

- Control prenatal primeravezDocumento32 páginasControl prenatal primeravezmarielaecheverriaAún no hay calificaciones

- Proteger IPS: Compromiso con su salud ocupacionalDocumento14 páginasProteger IPS: Compromiso con su salud ocupacionalmarielaecheverriaAún no hay calificaciones

- 1-Formato Registro Socialización de DocumentosDocumento2 páginas1-Formato Registro Socialización de DocumentosmarielaecheverriaAún no hay calificaciones

- Taller de Estado de CostosDocumento19 páginasTaller de Estado de CostosmarielaecheverriaAún no hay calificaciones

- Trabajo de CostosDocumento14 páginasTrabajo de CostosmarielaecheverriaAún no hay calificaciones

- Imagen de CostosDocumento3 páginasImagen de CostosmarielaecheverriaAún no hay calificaciones

- Registro de socialización de documentos IPS MedisabanaDocumento2 páginasRegistro de socialización de documentos IPS MedisabanamarielaecheverriaAún no hay calificaciones

- Taller 3 Dignidad Humana y Principios Que La RealizanDocumento2 páginasTaller 3 Dignidad Humana y Principios Que La RealizanmojosisiAún no hay calificaciones

- Guía RenacimientoDocumento3 páginasGuía RenacimientoCYNTHIA PAOLA PIEDRAHITA JULIOAún no hay calificaciones

- Consulta TodoDocumento22 páginasConsulta TodoFernanda MuñozAún no hay calificaciones

- CODIGO PROCESAL CIVIL Y MERCANTIL Anotado Con Jurisprudencia PDFDocumento444 páginasCODIGO PROCESAL CIVIL Y MERCANTIL Anotado Con Jurisprudencia PDFcarolinaAún no hay calificaciones

- Tarea Importante Final de Matematica Financiera.Documento10 páginasTarea Importante Final de Matematica Financiera.Daniela SandyAún no hay calificaciones

- Practica de Densidad Aparente 2Documento9 páginasPractica de Densidad Aparente 2Melvin Monroy Aguilar100% (2)

- AfliccionesDocumento7 páginasAfliccionesJobeth CastroAún no hay calificaciones

- Unidad 2 Tarea 3 Evaluación Financiea de ProyectosDocumento8 páginasUnidad 2 Tarea 3 Evaluación Financiea de Proyectos57482984Aún no hay calificaciones

- Manual Del Referente 2016-1Documento61 páginasManual Del Referente 2016-1Sele WeedAún no hay calificaciones

- Octavio Paz - Los Hijos Del Limo (Texto Reconocido)Documento121 páginasOctavio Paz - Los Hijos Del Limo (Texto Reconocido)methatiaxAún no hay calificaciones

- Herencia inmuebleDocumento3 páginasHerencia inmueblemarvin masyrubiAún no hay calificaciones

- Trabajo Unidad 1 Planificación de Una Empresa Agropecuaria.Documento5 páginasTrabajo Unidad 1 Planificación de Una Empresa Agropecuaria.Sari Salinas0% (1)

- La Discriminación Étnica y Cultural en El PerúDocumento8 páginasLa Discriminación Étnica y Cultural en El PerúJaime Marreros TanantaAún no hay calificaciones

- Induccion Al Personal 2022 (Protocolos Generales de Bioseguridad)Documento2 páginasInduccion Al Personal 2022 (Protocolos Generales de Bioseguridad)Edna OrtegaAún no hay calificaciones

- Actividad N1 Economia IIDocumento14 páginasActividad N1 Economia IIArieth PeñaAún no hay calificaciones

- Tema 08 Estatica I...... 01-03-2018Documento2 páginasTema 08 Estatica I...... 01-03-2018wilmanAún no hay calificaciones

- BullyingDocumento12 páginasBullyingDiego Martin Peinado CarhuachinAún no hay calificaciones

- Biografia de FilósofosDocumento7 páginasBiografia de FilósofosMARIA CAROLINA HUANCAAún no hay calificaciones

- Análisis PESTDocumento3 páginasAnálisis PESTJacqueline CalvilloAún no hay calificaciones

- Contenido: No. de Edición Del Mes: 30 Ciudad de México, Martes 30 de Agosto de 2022Documento598 páginasContenido: No. de Edición Del Mes: 30 Ciudad de México, Martes 30 de Agosto de 2022Gustavo TarAún no hay calificaciones

- Enfermería ComunitariaDocumento21 páginasEnfermería ComunitariaemelynAún no hay calificaciones

- Barbagelata - La Novela y El Cuento PDFDocumento326 páginasBarbagelata - La Novela y El Cuento PDFMal GpAún no hay calificaciones

- Ley No. 4125 de 1955Documento4 páginasLey No. 4125 de 1955Escuela Nacional de la JudicaturaAún no hay calificaciones

- Formatos para Reporte de Tutores y Pupilos Avances en TutoriaDocumento5 páginasFormatos para Reporte de Tutores y Pupilos Avances en Tutoriaihc benqueAún no hay calificaciones

- Oracion para Sanar de La ObesidadDocumento6 páginasOracion para Sanar de La ObesidadGiuliana SimioliAún no hay calificaciones

- Historia Ciudad VaticanoDocumento22 páginasHistoria Ciudad VaticanoLorena López CAún no hay calificaciones

- Los SaucesDocumento20 páginasLos Saucesmatt sunaguaAún no hay calificaciones

- Flujograma Acceso Información 2022Documento2 páginasFlujograma Acceso Información 2022arrerehum dirseestAún no hay calificaciones

- Entrevista multimodal infantilDocumento4 páginasEntrevista multimodal infantilVicky VillaseñorAún no hay calificaciones

- Concepciones Generales GetsionDocumento12 páginasConcepciones Generales Getsionjhoanita111Aún no hay calificaciones