Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Acero SISA 420 ESR PDF

Acero SISA 420 ESR PDF

Cargado por

fransan96Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Acero SISA 420 ESR PDF

Acero SISA 420 ESR PDF

Cargado por

fransan96Copyright:

Formatos disponibles

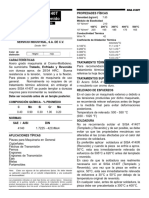

SISA 420 ESR

Acero SISA 420 ESR PROPIEDADES FÍSICAS

acero inoxidable para moldes Módulo de Elasticidad 30 X 106 psi (207 GPa)

Densidad 0.284 lbs./in 3 (7.86 g/cm3)

Conductibidad Térmica

BTU/hr-ft-°F W/m-°K cal/cm-s-°C

° °

200 F (93 C) 14.4 24.9 0.0595

Coeficiente de Dilatación Térmica

SERVICIO INDUSTRIAL, S.A. DE C.V.

in/in/°F mm/mm/°C

32-212°F (0-100°C) 5.7X10-6 10.3X10-6

Color de

distinción 32-600°F (0-320°C) 6.0X10-6 10.8X10-6

COMPOSICIÓN QUÍMICA - % PROMEDIO

CARACTERÍSTICAS

SISA 420 ESR (Fundido al Vacío) es un acero inoxidable C Mn Si Cr V S

para moldes, de alta calidad, utilizado en aplicaciones que 0.38 0.45 0.60 13.60 0.30 <0.003

requieren una buena combinación de resistencia a la

corrosión y de resistencia al desgaste. Es refundido al

vacío para lograr uniformidad en su micro estructura y NORMAS

niveles de micro limpieza requeridos para aplicaciones

críticas y acabado de pulido a espejo. SAE / AISI DIN JIS

Los moldes fabricados con acero SISA 420 ESR son 420 1.4021 SUS 420 J2

resistentes a la oxidación y picaduras por enfriamiento

con agua o por condensación y pueden ser guardados ELECTROEROSIÓN Y MAQUINADO

por periodos prolongados requiriendo un mínimo de El proceso de electroerosión forma una capa “blanca” en la

mantenimiento. superficie de la herramienta en estado templado y revenido, esta

Además a 48-50 HRC, el acero SISA 420 ESR tiene la capa puede contribuir a fallas prematuras de la herramienta.

dureza más alta de los aceros inoxidables para moldes Se recomienda remover esta capa rectificando o lapeando

(aprox. 0.0005”-0.001”). Después del proceso de electroerosión,

y ofrece la mayor resistencia a la compresión y la mejor

el acero SISA 420 ESR debe ser revenido nuevamente a 15-30°C

resistencia al desgaste. (25-50ºF) por debajo de la temperatura original de revenido.

APLICACIONES TÍPICAS El maquinado de 420 ESR en estado recocido es similar a un P20

tratado.

Moldes de Inyección Moldes de Extrusión

Moldes de Compresión Moldes para Vidrio

COMPARACIÓN DE PROPIEDADES

Moldes de Soplado Cuchillería

Moldes para Hule

SISA 420 ESR es particularmente recomendado para usos

médicos, electrónica, procesamiento de alimentos y otros

ambientes limpios que requieren alto pulido e integridad

superficial a largo plazo. SISA 420 ESR también es usado

en muchas aplicaciones en general que requieren de

resistencia a la corrosión como son piezas de maquinaria

y herramientas.

SISA 420 ESR es muy apto para aplicaciones que puedan

experimentar corrosión atmosférica o corrosión acuosa por

alta humedad, condensación, ambientes marinos, líneas de

enfriamiento o por almacenaje prolongado.

El acero SISA 420 ESR resiste el ataque por ambientes

ligeramente acidos, como los encontrados durante el moldeo

de resinas en base a vinilo.

420 ESR 440C INOX P20 H13 S7

NOTA: Los ambientes más corrosivos por acidos fuertes

o los que contienen una mayor concentración de cloruro o

Nota: Las propiedades indicadas en esta hoja técnica son valores típicos.

bromuro, etc. pueden causar corrosión en el SISA 420 ESR. Variaciones normales en la química, tamaño y condiciones de tratamiento térmico

pueden producir desviaciones de estos valores.

Estas son algunas de las aplicaciones típicas. No debe intentar su aplicación Para datos adicionales o asistencia en ingeniería metalúrgica, acudir al

específica sin un estudio independiente y una evaluación de funcionabilidad. departamento técnico de SISA.

SISA 420 ESR

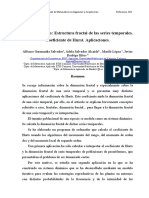

TRATAMIENTO TÉRMICO DIAGRAMA DE REVENIDO

SISA 420 ESR se surte en estado recocido a una dureza aprox.

de BHN 220, para facilitar el maquinado. Un tratamiento térmico

adecuado es necesario para desarrollar la resistencia a la

corrosión y sus propiedades mecánicas.

Recocido

Dureza (HRC)

Herramientas templadas pueden ser recocidas mediante los

siguientes procedimientos:

A. Calentar a 870°C (1600°F), normalizar, mantener 6 horas,

enfriamiento en el horno a 15°C/hr (25°F/hr) máx. hasta 650°C

(1200°F), enfriar al aire.

B. Calentar a 870°C (1600°F), normalizar, mantener 2 horas,

enfriamiento a 700°C (1300°F), mantener 4 a 6 horas, enfriar al

aire.

Dureza en Estado Recocido: Aprox. BHN 200/240.

Relevado de Esfuerzos

Piezas Recocidas: Calentar a 595-680°C (1100-1250°F),

mantener 2 horas, dejar enfriar en aire quieto.

Los resultados pueden variar según el método de tratamiento térmico y el tamaño

Piezas Templadas: Calentar a 15-30°C (25-50°F) debajo de la de la sección. Enfriamiento al vacío o en atmósfera controlada puede resultar en una

temperatura original de revenido, mantener 2 horas, dejar enfriar en baja de 1 a 2 puntos HRC. Enfriamiento en sales o al aceite dará la mejor

aire quieto. respuesta.

Temple SOLDADURA

Precalentar: Calentar a 760-815°C (1400-1500°F), normalizar.

Para herramientas con un diseño complejo o herramientas que Usar electrodo tipo 420 para que las propiedades del área

tengan paredes delgadas y gruesas, se recomienda un primer soldada desarrollen propiedades mecánicas similares a

precalentado a 540-680°C (1000-1250°F), antes del precalentado SISA 420 ESR templado. PRECAUCIÓN: Antes de

de 760-815°C (1400-1500°F). cualquier reparación por soldadura, todas las fisuras deben

Temple (Austenización): 1010-1050°C (1850-1925°F), ser completamente removidas maquinando o rectificando.

normalizar, mantener a temperatura 30-45 minutos. El precalentado y calentado posterior son críticos.

Temperaturas más altas de temple producen mayor dureza pero Piezas Templadas: Precalentar a aprox. 30°C (50ºF) por

resulta con menor tenacidad. debajo de la temperatura original de revenido y mantener

Enfriamiento: Al aire o enfriamiento con presión positiva (2 bar esa temperatura durante el soldado. Dejar enfriar a 65°C

mínimo) a menos de 50°C (125°F), o en sales o al aceite

(150ºF) una vez terminado de soldar. Revenir

interrumpido a aprox. 540°C (1000°F), enfriar al aire a menos de

50°C (125°F). Revenir inmediatamente. inmediatamente a 15-30°C (25-50ºF) por debajo de la

Revenido: Doble revenido a 200-425°C (400-800°F), mantener temperatura original de revenido.

por 1 hora por cada pulgada de espesor, 2 horas mínimo cada Piezas Recocidas: Precalentar a 320-430°C (600-800ºF)

revenido. Enfriar a 50°C (125°F) entre revenidos. (Ver Tabla). y mantener arriba de 320°C (600ºF) durante el soldado.

NOTA: Revenir al rango de 425-540°C (800-1000°F) no es Volver a recocer inmediatamente y revenir a 650-760°C

recomendable. Los aceros inoxidables martensíticos se vuelven (1200-1400ºF) por 4 a 6 horas.

frágiles y baja su resistencia a la corrosión si son revenidos

a estas temperaturas.

Cambio Dimensional: +0.04%

Tratamiento Térmico Recomendado:

Templar: 1010-1030°C (1850-1880°F)

Doble Revenido: 290-400°C (550-750°F)

Dureza Propuesta: HRC 48-52

Servicio Industrial, S.A. de C.V.

www.acerosisa.com.mx

Aceros Especiales Grados Herramienta y Maquinaria

Aceros SISA-MET® de Metalurgia en Polvo (PM)

Piezas Industriales Forjadas

Ciudad de México: Naranjos 6 - Col. San Francisco Cuautlalpan, Naucalpan - cp 53569, Estado de México

Tel - (55) 5576-4011 Fax - (55) 5576-4997 sisa@sisa1.com.mx

Monterrey: Guerrero Norte 4120 - Col. del Norte, Monterrey - cp 64500, Nuevo León

Tel - (81) 8351-7220 Fax - (81) 8351-2981 sisamty@sisa1.com.mx

Cat. 420ESR 12/12 © Derechos Reservados, Mexico DF, 2012 Servicio Industrial, S.A. de C.V. SISA® y SISA-MET® son Marcas Registradas Impreso en México

También podría gustarte

- Cálculo de Potencia Mínima Motor Puente GruaDocumento13 páginasCálculo de Potencia Mínima Motor Puente GruaGiancarlo Olivera TorresAún no hay calificaciones

- Prontuario de metales: Tablas para la industria metalúrgicaDe EverandProntuario de metales: Tablas para la industria metalúrgicaCalificación: 1 de 5 estrellas1/5 (1)

- Acero SAE 1045Documento3 páginasAcero SAE 1045gadeharogAún no hay calificaciones

- Ficha Técnica Acero D4 IirsaceroDocumento2 páginasFicha Técnica Acero D4 IirsaceroJuan Pablo Chumba LaraAún no hay calificaciones

- Equipos Aut Nomos de Circuito CerradoDocumento2 páginasEquipos Aut Nomos de Circuito Cerradoperroflauta12345Aún no hay calificaciones

- Investigación de Operaciones Examen FinalDocumento11 páginasInvestigación de Operaciones Examen FinalJulián Andres Florez0% (1)

- Acero Inox 420 PDFDocumento2 páginasAcero Inox 420 PDFGustavo OrozcoAún no hay calificaciones

- Acero P20 - Converted - by - AbcdpdfDocumento3 páginasAcero P20 - Converted - by - AbcdpdfDiego IlpemAún no hay calificaciones

- Acero SISA 4140T Tratado y Revenido PDFDocumento2 páginasAcero SISA 4140T Tratado y Revenido PDFGrabiela Hidalgo MedinaAún no hay calificaciones

- Acero SISA 4140T Tratado y Revenido1Documento2 páginasAcero SISA 4140T Tratado y Revenido1ada040391100% (1)

- Acero SISA A2Documento4 páginasAcero SISA A2tekateAún no hay calificaciones

- Acero Sisa 440c InoxDocumento2 páginasAcero Sisa 440c InoxfranciscojlvAún no hay calificaciones

- Acero Sisa A2Documento2 páginasAcero Sisa A2Marco ManriquezAún no hay calificaciones

- Acero SISA 6F3 - 1.2714 Acero Trabajo en Caliente PDFDocumento2 páginasAcero SISA 6F3 - 1.2714 Acero Trabajo en Caliente PDFGilberto GarciaAún no hay calificaciones

- Acero SISA 6F3 1.2714Documento2 páginasAcero SISA 6F3 1.2714Isai Molina HernándezAún no hay calificaciones

- Aceros CaracteristicasDocumento6 páginasAceros CaracteristicasFranco PalaciosAún no hay calificaciones

- Gama TratamientosDocumento6 páginasGama TratamientosRenaxela Rueda OrduzAún no hay calificaciones

- Acero SAE 420Documento19 páginasAcero SAE 420Oscar Fabian MayorgaAún no hay calificaciones

- Lab 51Documento8 páginasLab 51Gerson CortezAún no hay calificaciones

- Aisi 420Documento3 páginasAisi 420Sebastian Edison Muñoz GuerreroAún no hay calificaciones

- Urssa Antidesgaste Urssa300Documento1 páginaUrssa Antidesgaste Urssa300alfonso vergaraAún no hay calificaciones

- Acero Sisa p20Documento2 páginasAcero Sisa p20Jose_Andres_So_3041Aún no hay calificaciones

- ACEROSDocumento14 páginasACEROSjuan esteban peña rAún no hay calificaciones

- Acero SISA M2 PDFDocumento2 páginasAcero SISA M2 PDFSaúl Varillas GlezAún no hay calificaciones

- 420 Aceros FortunaDocumento3 páginas420 Aceros FortunaRicardo_CHES1986Aún no hay calificaciones

- Inox 420Documento7 páginasInox 420Alejandro MenesAún no hay calificaciones

- Acero Sisa Cr8Documento2 páginasAcero Sisa Cr8Marco ManriquezAún no hay calificaciones

- Acero Sisa 8620Documento2 páginasAcero Sisa 8620Charly Dan SottileAún no hay calificaciones

- Acero SISA A2 PDFDocumento2 páginasAcero SISA A2 PDFmemoAún no hay calificaciones

- Acero SISA A2 PDFDocumento2 páginasAcero SISA A2 PDFholamecoAún no hay calificaciones

- Acero SISA A2 PDFDocumento2 páginasAcero SISA A2 PDFelectro242Aún no hay calificaciones

- Acero Sisa Cr8Documento2 páginasAcero Sisa Cr8José MoránAún no hay calificaciones

- Acero Sisa p20Documento2 páginasAcero Sisa p20Pedro MartinezAún no hay calificaciones

- Material TroquelDocumento6 páginasMaterial TroqueledwinAún no hay calificaciones

- 72 Inoxidable-420Documento2 páginas72 Inoxidable-420Bayron Grieck Toledo FloresAún no hay calificaciones

- Acero 2436Documento1 páginaAcero 2436LUIS ERNESTO SILVA TABOADAAún no hay calificaciones

- Urssa Construccion Urssac45Documento1 páginaUrssa Construccion Urssac45Daniel Nauzet Salazar JorgeAún no hay calificaciones

- Acero Aisi P20Documento1 páginaAcero Aisi P20Heidy SilvaAún no hay calificaciones

- Stavax 420Documento12 páginasStavax 420Sebastian KrdnasAún no hay calificaciones

- Album MaterialesDocumento35 páginasAlbum MaterialesMarvin Najarro100% (1)

- Ficha Técnica Acero Inoxidable 304 IirsaceroDocumento2 páginasFicha Técnica Acero Inoxidable 304 IirsaceroJorge MartinezAún no hay calificaciones

- Aceros Aisi Natalia RangelDocumento29 páginasAceros Aisi Natalia Rangellr3518964Aún no hay calificaciones

- SS 304-Aisi-304Documento3 páginasSS 304-Aisi-304Garapati MurarjiAún no hay calificaciones

- Trabajo de Tecnologia Mecanica Forjado de LlaveDocumento32 páginasTrabajo de Tecnologia Mecanica Forjado de LlaveCristhianMauricioAguilar100% (1)

- Acero SISA O1 PDFDocumento2 páginasAcero SISA O1 PDFaleskytronAún no hay calificaciones

- Tipos de Acero TTDocumento10 páginasTipos de Acero TTMoNaAún no hay calificaciones

- Catalogo Df2Documento1 páginaCatalogo Df2Wigan2967% (6)

- Acero 2316Documento8 páginasAcero 2316DanielJoseLancherosAún no hay calificaciones

- 718 Impac Miguel PDFDocumento3 páginas718 Impac Miguel PDFEmanuelAún no hay calificaciones

- Laboratorio 5Documento9 páginasLaboratorio 5Gerson CortezAún no hay calificaciones

- Acero SISA-MET M4 de Metalurgia en Polvo (PM)Documento2 páginasAcero SISA-MET M4 de Metalurgia en Polvo (PM)nathy_vAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309De EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Calificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Reparación de elementos metálicos. TMVL0309De EverandReparación de elementos metálicos. TMVL0309Calificación: 5 de 5 estrellas5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Aún no hay calificaciones

- Conformado y curvado en la fabricación de tuberías. FMEC0108De EverandConformado y curvado en la fabricación de tuberías. FMEC0108Aún no hay calificaciones

- Soluciones Examen de Primero de SecundariaDocumento3 páginasSoluciones Examen de Primero de SecundariaLuis Rodrigo Franco FernandezAún no hay calificaciones

- Ejercicios SeñalesDocumento2 páginasEjercicios Señalesangela robayoAún no hay calificaciones

- Simbolos PatriosDocumento7 páginasSimbolos PatriosEstuardo LópezAún no hay calificaciones

- Practica 11 Fisicoquimica LabDocumento6 páginasPractica 11 Fisicoquimica LabNereydaAún no hay calificaciones

- Biografia James Clerk MaxwellDocumento2 páginasBiografia James Clerk MaxwellNinoska Valdez AnayaAún no hay calificaciones

- EXPERIENCIA N°3 Leyes de KirchhoffDocumento7 páginasEXPERIENCIA N°3 Leyes de KirchhoffEnzo Paolo Zavaleta Santa CruzAún no hay calificaciones

- EOQ EjerciciosDocumento1 páginaEOQ EjerciciosSergio Gutiérrez Di FilippoAún no hay calificaciones

- 1 Introduccion A La Estadística DescriptivaDocumento41 páginas1 Introduccion A La Estadística DescriptivaJonathanAún no hay calificaciones

- 3 Algoritmos de PlanificaciónDocumento9 páginas3 Algoritmos de PlanificaciónDilfredis Junior Contreras PerezAún no hay calificaciones

- INFORMEDocumento4 páginasINFORMEJunior Velaides NiñoAún no hay calificaciones

- Fisica CuanticaDocumento8 páginasFisica CuanticaAndrés B VillaAún no hay calificaciones

- Historia de Los Signos MatemáticosDocumento3 páginasHistoria de Los Signos MatemáticosJuan Miguel Ola SapónAún no hay calificaciones

- Ladrillos Refractarios BasicosDocumento1 páginaLadrillos Refractarios BasicosDiego MoralesAún no hay calificaciones

- Tipos de ConectoresDocumento3 páginasTipos de Conectoreschava1986Aún no hay calificaciones

- La Succion de Las Bombas Contra IncendiosDocumento6 páginasLa Succion de Las Bombas Contra IncendiosJose Gregorio Prada RodriguezAún no hay calificaciones

- Curso Tipos Clasificacion Tractores Cadena Caterpillar PDFDocumento52 páginasCurso Tipos Clasificacion Tractores Cadena Caterpillar PDFAndresCorreaAún no hay calificaciones

- Cap 1Documento3 páginasCap 1Michell HernandezAún no hay calificaciones

- Ficha de Validación de ExpertosDocumento8 páginasFicha de Validación de ExpertosWilliam Quispe Layme100% (1)

- Series o Distribuciones EstadísticasDocumento4 páginasSeries o Distribuciones EstadísticasMetalskate kevin0% (1)

- Practica 1.4 CCDocumento10 páginasPractica 1.4 CCShaarawy0% (1)

- Que Es CSSDocumento15 páginasQue Es CSSGATOAún no hay calificaciones

- Practicas de FarmacologiaDocumento125 páginasPracticas de FarmacologiaJhonatan Huauya BerrocalAún no hay calificaciones

- 604 - Resumen - Caos y Fractales - M&IDocumento4 páginas604 - Resumen - Caos y Fractales - M&IE. Oswaldo Delgado RivasAún no hay calificaciones

- Syllabus DE MATEMATICA - 3ER GRADODocumento3 páginasSyllabus DE MATEMATICA - 3ER GRADOCarolina BarrantesAún no hay calificaciones

- Excel BasicoDocumento40 páginasExcel BasicoluvergaraAún no hay calificaciones

- Tablas de Pruebas Bosch. EUROCARGODocumento16 páginasTablas de Pruebas Bosch. EUROCARGOpankituna5487100% (1)

- PLC SenatiDocumento209 páginasPLC Senatixjmptx50% (2)