Documentos de Académico

Documentos de Profesional

Documentos de Cultura

03 PDF

03 PDF

Cargado por

jrlr65Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

03 PDF

03 PDF

Cargado por

jrlr65Copyright:

Formatos disponibles

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Selección de instrumentos

La tarea de control final o parcial (durante la producción) de las medidas de las cotas de una pieza (o

lote de piezas) implica determinar anticipadamente el instrumento y el método más adecuado, que

arribe a resultados con el menor error, tiempo y costo del proceso de medición.

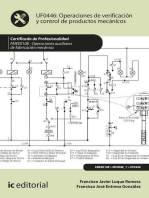

Como ejemplo, la Figura 1 muestra el plano simplificado de una pieza a controlar, donde pueden

verse todas las superficies interiores y exteriores, los valores nominales y tolerancia correspondientes a

cada cota. En este caso la tolerancia de fabricación dimensional (T= 0,2 o 0,1 mm) es general para

todas las cotas lineales, tales como los diámetros y ranuras de interiores y exteriores, profundidad de

agujeros, ranuras, etc. Por separado deberán indicarse la tolerancia del ángulo del cono y la rosca.

Debe notarse que para el agujero de diámetro 22 mm se especificó una tolerancia de circularidad de

0,02 mm.(definición, en el tema Medición de ejes y agujeros, Defectos).

La mayor parte de las medidas podrán efectuarse con un único instrumento de lectura directa, mientras

que por ejemplo, para la cota que indica la distancia del centro del agujero lateral a la superficie A,

deberá utilizarse un método e instrumentos diferentes (el eje del agujero es un elemento abstracto). Por

su parte el relevamiento de circularidad también se hará con el método apropiado. Estas diferencias y

otras obligan a tener en cuenta todos los factores que influyen en el proceso de medición para la

seleccción del instrumento y métodos de medición.

24

0.02 20

8 26

M10 x 1.5

22

26

6

8 22

Tolerancia general: 0.1 mm

Figura 1

Factores que influyen en la selección del instrumento y el método de medición

Se analizan la influencia de la pieza misma (sus carcaterísticas), condiciones físicas y características

del instrumento.

Tipo de cota: Determina el tipo de instrumento dependiendo si la cota es exterior o interior, ranuras,

formas especiales (roscas, dentados), defectos de forma y posición, distancia entre ejes o agujeros, etc.

Acceso a la cota: Considera la dificultad (o la imposibilidad según el tipo de instrumento) de acceder

con los contactos del instrumento a las superficies, tal que se asegure el correcto posicionamiento del

mismo. Por ej: Interiores profundos, etc.

Sistema de referencia: La acotación indicada en el plano, define un plano, eje o punto de referencia, a

tener en cuenta para efectuar la medida. Asimismo el tipo de acotación (absoluta o incremental).

SELECCIÓN DE INSTRUMENTOS Página 1 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Tamaño de la cota. Determina el campo de medida del instrumento. En piezas grandes, aumentan las

dificultades para establecer la posición correcta de la pieza y del instrumento y en general el error de

medición, siendo necesario el uso de montajes portapiezas o soporte de instrumentos, etc.

Ambiente: Se analiza la influencia de las condiciones físicas (temperatura, polvo, etc.) sobre el valor

de lectura, partiendo del espacio físico, si se trata de un laboratorio, taller, etc

Tamaño del Lote: Estudio de método (Tiempo). En producciones en serie, podrán reemplazarse los

instrumentos de medición por calibres de tolerancia fijos (pasa-no pasa, no se obtiene el valor de la

medida) o mediciones indirectas por comparación (se determina la discrepancia respecto de la medida

de un patrón).

Tolerancia de la cota: En base a la misma, se determina el error máximo admisible de medición,

teniendo en cuenta el instrumento, accesorios y el método de medición a utilizar.

Aplicación de la Regla de Oro de la Metrología

Para la selección del instrumento nos basaremos en la Regla de Oro de la Metrología: “La

incertidumbre del instrumento (I) debe ser menor o igual al 10% de la tolerancia (T) de la cota

que se mide”. (Se descartan en este análisis el resto de los factores.)

I 0,1 T

La Tolerancia de Fabricación se fija como la máxima diferencia admisible en las cotas de las piezas.

Por lo tanto T: Tolerancia dimensional de la cota, se expresa como:

T = Mmáx - Mmín

T

Donde:

Mmáx: Medida máxima admisible de la cota.

Mmax

Mmin

Mmín: Medida mínima admisible de la cota. (figura2)

El valor nominal de la cota (M) está comprendido en el intervalo

(Mmáx - Mmín), incluyendo los extremos. Figura 2

En la práctica de control de piezas, dados el método y condiciones físicas (temperatura, etc) adecuadas

y un operador adiestrado, se adopta como la medida de la cota, el valor de lectura obtenido (L) y el

error asociado a la medición es la incertidumbre del instrumento I, obtenida de la certificación de un

ente de calibración habilitado. Por lo tanto, el valor de la cota medido se presenta como:

L I

2

NOTA: Será conveniente la repetición de lecturas (normalmente menos de 10) hasta verificar la

aptitud del método y del instrumento, entonces el valor de L representa el valor medio de las lecturas.

El Valor verdadero de la cota (L verdadero) se desconoce, solo puede asegurarse que se encuentra

comprendido en el intervalo de valores L+I/2 y L-I/2 . Y lo expresamos como:

Lverdadero = L I/2

siendo L : Valor leído

SELECCIÓN DE INSTRUMENTOS Página 2 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

El fabricante certifica su instrumento con una incertidumbre (precisión) I/2

Incertidumbre (Precisión o Accuracy) : I/2 m

Ese dato puede presentarse en distintos formatos:

1- Con un valor constante en micrones. Por ejemplo: I = 20 m

2- Más comúnmente, y como ejemplo: I = ( 2 + L/75) m

Donde: L: Longitud que se mide, en milímetros.

Los valores 2 y 75 son valores característicos para un instrumento dado. Serán diferentes para los

distintos instrumentos.

Cálculo de la Tolerancia corregida

Cuando el valor leído (L) es cercano a las medidas límites admisibles Mmáx y Mmín para la cota, el

valor verdadero podría estar fuera de tolerancia, (> Mmáx o < Mmín) (Ver Figura 3 ).

I/2

Figura 3

I/2

Podremos asegurar que las piezas se encuentran en medida (dentro de la tolerancia) solo cuando:

L Mmáx – I/2 L Mmín + I/2

Se descartan todas las piezas cuyas lecturas se encuentran dentro de la franja de incertidumbre.

De la Figura 3, surge que Li y Lj son los nuevos límites admisibles de lectura, cuando la medición se

efectúa con un instrumento de incertidumbre I/2., sobre una cota cuya tolerancia es T.

Por lo tanto, como se vió, la tolerancia corregida por la incertidumbre del instrumento, Tc, queda

definida como:

Tc = T – I

Conclusión: En el control de piezas la tolerancia de la cota se reduce en un valor igual a la

incertidumbre I del instrumento de medición.

Expresando la incertidumbre del instrumento y la tolerancia de la pieza como:

I = I/2 y T = T/2

SELECCIÓN DE INSTRUMENTOS Página 3 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Queda:

Tc = ( T/2 – I/2)

La regla de oro se aplica a la fabricación de piezas mecánicas en general. En producción de piezas de

precisión (tolerancia pequeña), la aplicación de ésta última regla implicaría el uso de instrumentos

muy difíciles de obtener, en el mercado tradicional. Como ejemplo, para T = 0,01 mm

I 0,1 T I 0,001 mm

Teniendo en cuenta los instrumentos disponibles en un laboratorio de metrología es razonable adoptar

en este caso otra relación T/I mas próxima al otro extremo del intervalo anteriormente definido por la

“Regla de Oro generalizada de la metrología”:

3 T/I 10 T

Se podría justificar el empleo de la relación (T/I3) desde el análisis del

tipo de distribución estadística de un proceso productivo de muy buena

precisión, de distribución simétrica y con baja dispersión (figura 4),

donde el % de rechazo de piezas en tolerancia es bajo, a pesar de que Tc

<< T.

En general, las distribuciones de los procesos industriales tienen

dispersiones de diferente monto, y en función de las mismas puede Tc

adoptarse cualquier valor para la relación T/I.

Figura 4

Resolución de un ejemplo

Cota: Diámetro de un eje: 20 0,1 (mm)

Donde: El valor 20 representa el valor nominal de la cota y T = 0,1 mm su tolerancia.

Aplicando la Regla de Oro, del listado de instrumentos disponibles del laboratorio se obtiene el

instrumento cuya incertidumbre verifique que:

I 0,01 mm

Seleccionamos, por lo tanto un micrómetro de exteriores de 0 - 25 mm cuyos datos son:

I (m) = (2 + L/75) = 2,26666m = 0,002666 mm

y A = 0,01 mm (aproximación, fracción mínima que permite leer)

Se obtiene la Tolerancia corregida por la incertidumbre del instrumento Tc:

Tc = (0.1 – 0,0026666) = 0,0973334 mm

La corrección de la tolerancia por la incertidumbre del instrumento determina las siguientes lecturas

límites: 20,0973334 mm y 19,902667 mm.

Como el instrumento seleccionado tiene una aproximación de 0,01mm, los valores de lecturas

obtenidos por cálculo no podrán leerse, más allá del segundo decimal.

Deberá efectuarse entonces un nuevo recorte a la tolerancia de fabricación T de la pieza, teniendo en

cuenta ahora la aproximación del instrumento. Se obtiene, la tolerancia corregida por la aproximación

SELECCIÓN DE INSTRUMENTOS Página 4 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

del instrumento Tc´, recortando el término decimal de Tc en el orden del decimal correspondiente a la

aproximación. Para el ejemplo visto, resulta:

Tc’ = 0.09 mm

Por lo tanto, en el control final de la cota, las lecturas límites admisibles para el operador, son :

20,09 y 19,91 mm.

Comúnmente se presenta como:

20 0.09

Esquemáticamente, en la figura 5 se observa

que la tolerancia corregida por aproximación

Tc’ establece los nuevos límites admisibles

para las lecturas, Li’ y Lj’.

Finalmente el total de las cotas relevadas, los

instrumentos y accesorios utilizados, y los

tiempos de medición se vuelcan en una planilla,

la cual puede utilizarse como base de datos para Figura 5

el control estadístico del proceso de medición

mismo, como del proceso de fabricación, y como base de protocolo en el convenio entre las partes

proveedor-cliente.

Incertidumbre en las mediciones lineales directas e indirectas

Comenzaremos por distinguir dos diferentes tipos de mediciones:

Mediciones directas: La medida de la cota se obtiene en una única medición y con un instrumento de

lectura directa.

Mediciones indirectas: La medida de la cota es el resultado de una serie de mediciones que

finalmente se suman, restan, etc.

L

Un caso particular de las indirectas, son las mediciones por

comparación, en donde las mediciones se realizan con

comparadores y patrones.

La distancia entre centros de agujeros o ejes (distancia L,

entre agujeros en la Figura 6), es otro ejemplo, pues siendo Figura 6

los centros elementos abstractos no es posible una

determinación con un único instrumento de lectura directa.

Incertidumbre en la medición directa

Suponiendo que todos los errores derivados del ambiente y el operador son controlados (no significa

que sean nulos), quedan como únicas causas de error las incertidumbres del instrumento de medición y

de los accesorios de montaje o dispositivos auxiliares que se utilicen.

Por lo tanto, el valor de cada cota que se determina por medición directa, estará dado por:

L = LL I/2 (1)

SELECCIÓN DE INSTRUMENTOS Página 5 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Donde:

L: Valor verdadero de la cota

LL: Valor leído

I: Incertidumbre del instrumento

El valor verdadero de la cota es indeterminado y podrá tomar cualquier valor comprendido entre un

máximo L+ y un mínimo L-

L + = LL + I/2

(2)

–

L = LL – I/2

Incertidumbre en la medición indirecta

Para analizar el caso de una medición de tipo indirecta, se presenta el ejemplo de la Figura 7.

Figura 7

Hay dos opciones para obtener la medida de la cota Lt:

Medir Lt en forma directa (haciendo contacto en los extremos de la pieza)

Obtener la medida de Lt como la suma de las medidas de los distintos tramos de la pieza de

cotas L1, L2 , .......y L5. O sea:

Lt = Li

De acuerdo a la expresión (2), será:

L1 = LL1 I1 /2

L2 = LL2 I2/2

………………

………………

L5 = LL5 I5/2

Donde I1 es la incertidumbre del instrumento que nos permite medir la cota L1, I2 la propia para

medir L2, etc.

Si todas las cotas se midieran con un Pie de Rey, las cotas L1 y L5 se miden con la cola del

instrumento, las cotas L2 y L4 con la puntas de exteriores y la cota L3 con las puntas de interiores del

mismo instrumento. Resulta:

Lt It = LL1 I1 /2 + LL2 I2 /2 + …………….

2

Donde:

SELECCIÓN DE INSTRUMENTOS Página 6 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

It: Incertidumbre total en la medición indirecta

Lt + = LL1 + I1 /2 + LL2 + I2 /2 - ……. = ( L1 + L2 + ....... ) + Ii /2

Lt – = LL1 - I1 /2 + LL2 - I2 /2 - .……. = ( L1 + L2 + ....... ) - Ii /2

Por lo tanto:

Lt indirecta = Lt Ii /2

Lt directa = Lt I /2

Si el instrumento utilizado es único para todas las medidas y tiene una incertidumbre de:

Ii [m] = ( a + Li / c)

siendo Li: Longitud de la cota que se mide en mm

a y c: Valores característicos del instrumento

Método indirecto: It = Ii / 2 = ( a . n + Li /c )

Método directo: It = ( a + Lt /c)

Para un pie de rey cuya incertidumbre es: (25 + 0,02 L) m, resulta:

It = (25 + 0,02 Lt) m Método directo

It = (125 + 0,02 Lt) ) m Método indirecto

CONCLUSION: La incertidumbre en las mediciones indirectas es siempre mayor que en las

mediciones directas (Otro modo de cálculo es por la Ley de propagación de errores, visto en Física).

Otro ejemplo: a Figura 8

L

Para la pieza de la Figura 8, no se dispone del instrumento adecuado para medir la cota L, por lo tanto

se miden las cotas a y b con instrumentos de incertidumbre Ia e Ib. Resulta:

L = a–b

El valor máximo posible de la cota L (L+) lo tendremos cuando a tome su valor máximo (a + Ia /2)

y la cota b el mínimo, o sea (b – Ib /2) . Por lo tanto:

L+ = (a + Ia /2) – (b – Ib /2) = (a – b) + (Ia /2 + Ib /2)

Por lo contrario L será mínimo (L-) cuando el valor de la cota a sea mínimo y b sea máximo

L – = (a – Ia/2) – (b + Ib /2) = (a – b) – ( Ia /2 + Ib /2)

SELECCIÓN DE INSTRUMENTOS Página 7 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Lo anterior puede expresarse como:

L It/2 = a – b ( Ia /2 + Ib /2 )

Puede observarse que la incertidumbre total, se obtiene sumando las incertidumbres de cada una de las

mediciones, independientemente de que las cotas se sumen o se resten.

CONCLUSION: La incertidumbre total en las mediciones lineales indirectas está dada

(siempre) por la suma de las incertidumbres de cada una de las mediciones parciales realizadas.

It = Ii

Nota: Al comenzar el análisis, se estableció la eliminación del resto de los factores (temperatura

diferente a la temperatura de referencia, defecto de cero, etc.) que influyen en el proceso de medición.

El planteo consiste en que esos factores de algún modo han sido controlados, su variación en algunos

casos puede ser definida y podrá corregirse la medida final de la cota.

Mediciones por comparación

Como ya se dijo, son un caso particular de las indirectas. El instrumento

(comparador) se calibra (posición cero en la escala) con un patrón de referencia de

cota nominal a (Figura 9). A continuación se reemplaza el patrón por la pieza a

controlar y se lee en la escala la diferencia de medida (positiva o negativa) entre

la cota que se mide y la cota nominal del patrón.

Para determinar la medida de la cota se suman la cota nominal de valor a más el

valor leído en la escala del comparador (con su signo). Figura 9

Siguiendo el cálculo efectuado para los ejemplos dados, la incertidumbre de medición estará dada por

la incertidumbre del comparador y la imprecisión propia de la pieza adoptada como patrón de

referencia. Si la cota nominal resulta de la combinación de distintos bloques patrón, la suma de las

incertidumbres de cada uno de ellos será la incertidumbre Ic que introduce la combinación.

Se deduce la importancia que tiene la precisión con que se fabricó el patrón de referencia.

It = Ic + Ia

IMPORTANTE: La selección del método y los instrumentos de medición para las mediciones

indirectas también debe tener en cuenta la Regla de Oro de la metrología, es decir:

Ii 0,1 T

Como resultado de ello, los valores de incertidumbre pueden resultar muy pequeños y difíciles de

satisfacer. La solución está en la revisión del método de medición, reduciendo el número de

determinaciones, accesorios y número de instrumentos, a efectos de disminuir la incertidumbre total.

Controles de medida en una pieza durante un proceso de mecanizado

Otra aplicación de mediciones de tipo indirectas son los controles de medida de las diversas cotas que

forma parte de una pieza durante el proceso de mecanizado, las cuales se vinculan entre sí según una

determinada secuencia.

SELECCIÓN DE INSTRUMENTOS Página 8 de 9

GTM

GRUPO TECNOLOGÍA MECÁNICA – PROCESOS DE FABRICACIÒN

Ejemplo: Torneado de una pieza. De una barra cilíndrica de diámetro D se obtienen por torneado los

sectores de longitudes L1 y L2 (ó L3), respectivamente (figura 10).

Una secuencia posible es:

A) Mecanizar el tramo 0-1 , se mide L1 desde el plano 0.

(El plano 0 se adopta como referencia)

D

B) Mecanizar el tramo 1-2 y se verifica la posición del

plano 2 midiendo desde el plano 0 o desde el plano 1.

Las incertidumbres resultan:

Figura 10

I A (L3) < I B (L1+L2)

En el ejemplo, las dimensiones posibles de acotar en el plano son tres (L1,L2 y L3), sin embargo serán

solo dos las que corresponde acotar, pues siempre una de ellas surge de la suma (o diferencia) de las

otras dos.

De la funcionalidad de la pieza, particularmente de cada una de sus partes, dependerán cuales son las

cotas a indicar en el plano, y sus tolerancias.

Formas de acotación en los planos

Se tienen de dos tipos: incremental o absoluta (figura 11).

Figura 11

Acotación incremental Acotación absoluta

La forma de acotación condiciona el modo de medir tanto para el control durante la producción como

en el control final de la pieza, indicando a su vez el plano de referencia. Para el tipo incremental habrá

mas de un plano de referencia para cada cota, en el ejemplo son los planos 0 y 1, mientras que para el

absoluto es único (plano 0). En el tema “Ajustes y tolerancias en cadenas dimensionales” se analiza la

influencia de la forma de acotación sobre la precisión obtenida en las piezas.

----------------------------------------------------------------------

Bibliografía

D. Lucchesi, “Metrotecnia, tolerancias e instrumentación”, editorial labor S.A

J. A. Rodríguez, “Metrología”, CETILP.

Martínez de San Vicente, “Metrología mecánica”, UNR.

Francis T. Farago, “Handbook of Dimensional Measurement”, Industrial Press Inc.

Mitutoyo, “Catalog number E70”, Mitutoyo Corporatión

Mitutoyo, “Catalog number E80”, Mitutoyo Corporatión

SELECCIÓN DE INSTRUMENTOS Página 9 de 9

También podría gustarte

- 11.1.3 Informe de Mantenimiento y Sostenibilidad 1Documento3 páginas11.1.3 Informe de Mantenimiento y Sostenibilidad 1Alex ApolinarezAún no hay calificaciones

- (Ing Soft Vir) - C1 - Trabajo Practico Experimental 1Documento9 páginas(Ing Soft Vir) - C1 - Trabajo Practico Experimental 1ERICK ALEXANDER MURILLO VILLAFUERTEAún no hay calificaciones

- Montaje y reparación de los sistemas mecánicos. FMEE0208De EverandMontaje y reparación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- Instrumentacion InteligenteDocumento43 páginasInstrumentacion InteligenteANDYVASP33% (6)

- Preguntas Parciales - Tecnología de La FabricaciónDocumento21 páginasPreguntas Parciales - Tecnología de La FabricaciónNati SchiopettoAún no hay calificaciones

- Tolerancias y AjusteDocumento30 páginasTolerancias y AjusteRODOLFO DANIEL CRUZ CABRERAAún no hay calificaciones

- Metrología DimensionalDocumento22 páginasMetrología DimensionalJuanito MartínezAún no hay calificaciones

- Ajuste y Tolerancias Propio1Documento31 páginasAjuste y Tolerancias Propio1Franklin Sanchez100% (1)

- Tutorial Nº 19Documento40 páginasTutorial Nº 19julio aliaga villegasAún no hay calificaciones

- Tema IDocumento8 páginasTema IAnthony GuillentAún no hay calificaciones

- Apuntes de Tecnologia de MecanismosDocumento318 páginasApuntes de Tecnologia de MecanismosJuan Carlos Marquez MoralesAún no hay calificaciones

- TOLERANCIASDocumento20 páginasTOLERANCIASAndi YauriciriacoAún no hay calificaciones

- Laboratorio 1 MetrologíaDocumento14 páginasLaboratorio 1 MetrologíaMarjorie Nores VillaverdeAún no hay calificaciones

- Tipo de Máquina Herramienta Errores ( M)Documento7 páginasTipo de Máquina Herramienta Errores ( M)Angel Padilla AcarapiAún no hay calificaciones

- Nociones Básicas Sobre Sobre Ajustes Y Tolerancias Mecanicas (Tolerancias Dimensionales y Geométricas)Documento37 páginasNociones Básicas Sobre Sobre Ajustes Y Tolerancias Mecanicas (Tolerancias Dimensionales y Geométricas)Raul MedinaAún no hay calificaciones

- 01 Tolerancias CompletaDocumento37 páginas01 Tolerancias CompletaLuis Fernando HernándezAún no hay calificaciones

- 02 - Instrumentos para Mediciones LinealesDocumento13 páginas02 - Instrumentos para Mediciones LinealesRaúl AnelAún no hay calificaciones

- Astm E797Documento7 páginasAstm E797CLIFFORDPA83% (6)

- 4 Tolerancias y AjustesDocumento16 páginas4 Tolerancias y AjustesSantiago Marti RodriguezAún no hay calificaciones

- Conseptos Basicos de Metrologia DimensionalDocumento14 páginasConseptos Basicos de Metrologia DimensionalOscar VelazquezAún no hay calificaciones

- Guía Metrología-Teoría Error, Medición indirecta-Ajustes-Tolerancia PDFDocumento21 páginasGuía Metrología-Teoría Error, Medición indirecta-Ajustes-Tolerancia PDFDeisy Julieth Jimenez CorzoAún no hay calificaciones

- Selección de Los Dispositivos de MedicionDocumento3 páginasSelección de Los Dispositivos de MedicionChristian QuijanoAún no hay calificaciones

- Laboratorio 02 MetrologiaDocumento14 páginasLaboratorio 02 MetrologiaAlvaro Aguilar Mendoza100% (1)

- Unidad 2 Apunte 1 2020Documento37 páginasUnidad 2 Apunte 1 2020Nicolás Ezequiel RodriguezAún no hay calificaciones

- Introduccion A La Instrumentacion IndustrialDocumento28 páginasIntroduccion A La Instrumentacion IndustrialRaul Roque YujraAún no hay calificaciones

- Tolerancia y AjustesDocumento40 páginasTolerancia y AjustesIsmaelAún no hay calificaciones

- TORNOOOODocumento12 páginasTORNOOOONunc KCAún no hay calificaciones

- Apuntes de Diseño y Procesamiento Mecanico 4año Nataloni 2022Documento34 páginasApuntes de Diseño y Procesamiento Mecanico 4año Nataloni 2022cacivi6695Aún no hay calificaciones

- Tolerancias TTTDocumento44 páginasTolerancias TTTLuis Alberto Blas RiveraAún no hay calificaciones

- Generalidades de La InstrumentaciónDocumento23 páginasGeneralidades de La InstrumentaciónNancy Blanco SuárezAún no hay calificaciones

- Practica MediciónDocumento8 páginasPractica MediciónCarlota Teixidó SangenísAún no hay calificaciones

- Procedimiento de Calibracio NDocumento54 páginasProcedimiento de Calibracio Nmiguel1360Aún no hay calificaciones

- Ajustes y Tolerancias en Procesos MecDocumento29 páginasAjustes y Tolerancias en Procesos MecJuan LopezAún no hay calificaciones

- Guía Metrología-Teoría Error, Medición indirecta-Ajustes-ToleranciaDocumento31 páginasGuía Metrología-Teoría Error, Medición indirecta-Ajustes-ToleranciaAllison Estrada0% (1)

- MetrologiaDocumento268 páginasMetrologiaRoberto PayaAún no hay calificaciones

- Ajustes y ToleranciasDocumento29 páginasAjustes y ToleranciasRigoberto AEAún no hay calificaciones

- Tolerancias y AjustesDocumento5 páginasTolerancias y AjustesEmanuel RivasAún no hay calificaciones

- Ajustes y Tolerancias 1Documento12 páginasAjustes y Tolerancias 1Edgar AlvaradoAún no hay calificaciones

- Ajustes y Tolerancias en Los Procesos de MecanizadoDocumento44 páginasAjustes y Tolerancias en Los Procesos de Mecanizadofabian garciaAún no hay calificaciones

- Talleres MetrologDocumento41 páginasTalleres MetrologBlanca RiosAún no hay calificaciones

- GUÍA DE PRÁCTICA #5 de MetrologiaDocumento11 páginasGUÍA DE PRÁCTICA #5 de MetrologiaAlejandro Moreno100% (1)

- Clase1 MetrologiaDocumento22 páginasClase1 MetrologiaIgnacio PuigAún no hay calificaciones

- tp1 de PistoneDocumento4 páginastp1 de PistoneEnzo GutierrezAún no hay calificaciones

- 1Documento28 páginas1Johan RobertoAún no hay calificaciones

- E01 Medición Con Instrumento ManualDocumento17 páginasE01 Medición Con Instrumento ManualAndres Zapote VinsmokeAún no hay calificaciones

- AjusteDocumento28 páginasAjusteFrancisco BermúdezAún no hay calificaciones

- Instrumentos de Medida MecanicosDocumento13 páginasInstrumentos de Medida MecanicosivilemaAún no hay calificaciones

- Ajustes y Tolerancias en Los Procesos de MecanizadoDocumento2 páginasAjustes y Tolerancias en Los Procesos de MecanizadoMiguel Angel100% (1)

- Reporte de Practica 4, Angel Vergara Shamed Num de Control, 21TE0180Documento8 páginasReporte de Practica 4, Angel Vergara Shamed Num de Control, 21TE0180Shamed AngelAún no hay calificaciones

- Selección de Instrumentos de MediciónDocumento12 páginasSelección de Instrumentos de MediciónedinAún no hay calificaciones

- Tolerancia de FabricaciónDocumento6 páginasTolerancia de FabricaciónTu Xikita RozithaAún no hay calificaciones

- Tarea 1-Villamonte Chan José JoaquínDocumento16 páginasTarea 1-Villamonte Chan José JoaquínJose J Villamonte ChanAún no hay calificaciones

- METROLOGIA Dimensional 1 PDFDocumento38 páginasMETROLOGIA Dimensional 1 PDFHenry Padilla jaqueAún no hay calificaciones

- Calibración Termómetros DigitalesDocumento44 páginasCalibración Termómetros Digitalesjuancur100% (3)

- Guia Lab 1 Metrología Dimensional 2015 1Documento9 páginasGuia Lab 1 Metrología Dimensional 2015 1fighter_1986Aún no hay calificaciones

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208De EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- Control y verificación de productos fabricados. FMEE0108De EverandControl y verificación de productos fabricados. FMEE0108Aún no hay calificaciones

- Verificación del producto mecanizado por arranque de viruta. FMEH0109De EverandVerificación del producto mecanizado por arranque de viruta. FMEH0109Aún no hay calificaciones

- Operaciones de verificación y control de productos mecánicos. FMEE0108De EverandOperaciones de verificación y control de productos mecánicos. FMEE0108Aún no hay calificaciones

- UF1254 - Reparación o sustitución de elementos estructurales de vehículosDe EverandUF1254 - Reparación o sustitución de elementos estructurales de vehículosCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Trabajo Ecuaciones DiferencialesDocumento6 páginasTrabajo Ecuaciones DiferencialesDamarkf BurbanoAún no hay calificaciones

- Naturaleza Biambiental de La IngenieriaDocumento3 páginasNaturaleza Biambiental de La Ingenieriarody500Aún no hay calificaciones

- Generacion y Distribucion de La Energia ElectricaDocumento3 páginasGeneracion y Distribucion de La Energia ElectricaEdgardoAún no hay calificaciones

- Tipos de ContaminaciónDocumento3 páginasTipos de ContaminaciónJhose GarciaAún no hay calificaciones

- PiritaDocumento3 páginasPiritadyanaplusAún no hay calificaciones

- Esquema CircuitoDocumento13 páginasEsquema Circuitowarriorwarrior69Aún no hay calificaciones

- 1 Presentacion Laboratorio de Fisica IiDocumento32 páginas1 Presentacion Laboratorio de Fisica IiMarvin RiveraAún no hay calificaciones

- Capacidad de Carga SPTDocumento11 páginasCapacidad de Carga SPTJairo TG100% (1)

- Desmontaje de La DistribuciónDocumento3 páginasDesmontaje de La DistribuciónDavid Sánchez CerezoAún no hay calificaciones

- Tema 11. ElectricidadDocumento10 páginasTema 11. ElectricidadElo LopezAún no hay calificaciones

- 3 Especificaciones Tecnicas..okDocumento54 páginas3 Especificaciones Tecnicas..okNc MeliAún no hay calificaciones

- BULLYING Javier ArauzDocumento10 páginasBULLYING Javier ArauzFrancisco Javier Arauz RuedaAún no hay calificaciones

- Informe DemoDocumento10 páginasInforme DemoBJ LMaierAún no hay calificaciones

- Bulk CarriersDocumento16 páginasBulk CarrierssharitoouAún no hay calificaciones

- Estructura TIA TRABAJO FINAL DE CAMPODocumento3 páginasEstructura TIA TRABAJO FINAL DE CAMPOAnthony MartinezAún no hay calificaciones

- Definicion de PlanosDocumento7 páginasDefinicion de PlanosRaul FarfanAún no hay calificaciones

- Test IntraemprendedorDocumento7 páginasTest IntraemprendedorThania Gutierrez PalominoAún no hay calificaciones

- Las Etapas Desarrollo Humano para NiñosDocumento2 páginasLas Etapas Desarrollo Humano para NiñosCristian Manuel Goicochea ChuqueAún no hay calificaciones

- Certificado de Garantía Filtros LCLDocumento6 páginasCertificado de Garantía Filtros LCLJavier LópezAún no hay calificaciones

- LECTOESCRITURADocumento12 páginasLECTOESCRITURANaty AlomalizaAún no hay calificaciones

- Bitacora de Hidrologia y Navegacion de Callao y La AmazoniaDocumento64 páginasBitacora de Hidrologia y Navegacion de Callao y La Amazoniajordan lozano delgadoAún no hay calificaciones

- Analisis Imagen - Gino LeonDocumento11 páginasAnalisis Imagen - Gino LeonGINO LEONAún no hay calificaciones

- Proyecto de Investigacion Actualizado - Tesis 2 WordDocumento35 páginasProyecto de Investigacion Actualizado - Tesis 2 WordJulia MarisolAún no hay calificaciones

- Universidad Autónoma Tomás Frías Facultad de Artes Carrera de ArquitecturaDocumento28 páginasUniversidad Autónoma Tomás Frías Facultad de Artes Carrera de ArquitecturaMaría VásquezAún no hay calificaciones

- Presentación Transformadores de MedidaDocumento68 páginasPresentación Transformadores de MedidaPablo ChávezAún no hay calificaciones

- Tecnicos de Flota Sesión 2Documento57 páginasTecnicos de Flota Sesión 2Luis Diaz Barreiro BenitezAún no hay calificaciones

- Canto CósmicoDocumento3 páginasCanto CósmicounaScorpioAún no hay calificaciones

- La Intervención en Lo Social, Las Problemáticas Sociales Complejas y Las Políticas PúblicasDocumento8 páginasLa Intervención en Lo Social, Las Problemáticas Sociales Complejas y Las Políticas PúblicasSoledad Dinardi100% (1)