Documentos de Académico

Documentos de Profesional

Documentos de Cultura

t065 Sacc Modulo-Perforacion Part1-Cap1 PDF

t065 Sacc Modulo-Perforacion Part1-Cap1 PDF

Cargado por

Hilde Rojas Ortiz0 calificaciones0% encontró este documento útil (0 votos)

29 vistas6 páginasTítulo original

t065_sacc_modulo-perforacion_part1-cap1.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

29 vistas6 páginast065 Sacc Modulo-Perforacion Part1-Cap1 PDF

t065 Sacc Modulo-Perforacion Part1-Cap1 PDF

Cargado por

Hilde Rojas OrtizCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Moner Wilson Uribarri Urbina Página 2 24/09/04

MODULO TECNICO AMBIENTAL ayudante, mientras que el otro golpea

con una comba, luego se hace girar un

cierto Angulo para proseguir con el

1. PERFORACION: proceso de perforación. Este proceso

también lo realiza una sola persona,

dentro de la minería artesanal.

La perforación es la primera operación

en la preparación de una voladura. Su

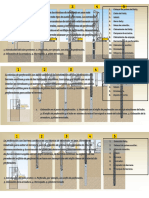

1.1. TIPOS DE PERFORADORAS

propósito es abrir en la roca o mineral

CONVENCIONALES NEUMATICAS:

huecos cilíndricos llamados taladros,

que están destinados a alojar o colocar

a) Jack Leg.- Perforadora con

explosivo y sus accesorios en su

barra de avance que puede ser usada

interior. Esta perforación se realiza

para realizar taladros horizontales e

empleando barrenos, que pueden ser

inclinados, se usa mayormente para la

accionados por la mano del hombre,

construcción de galerías, subniveles,

cuando la perforación se realiza

Rampas; utiliza una barra de avance

mediante pulso (comba y barreno), por

para sostener la perforadora y

una perforadora (martillo) que puede

proporcionar comodidad de

ser accionado por energía eléctrica

manipulación al perforista.

(perforadoras Eléctricas) o por Aire

Comprimido (Neumática) producido por

equipos llamados Compresoras.

La perforación Neumática se realiza

mediante el empleo de una perforadora

convencional; usando como energía el

aire comprimido, para realizar huecos

de diámetro pequeño con los barrenos

integrales que poseen una punta de

bisel (cincel); que se encarga de triturar

la roca al interior del taladro en cada

golpe que la perforadora da al barreno

y mediante el giro automático hace que

la roca sea rota en un circulo que b) Jack Hammer.- Perforadoras

corresponde a su diámetro; usadas para la construcción de piques,

produciéndose así un taladro, la realizando la perforación vertical o

expulsión del material roto del interior inclinada hacia abajo; el avance se da

del taladro se hace mediante el barrido mediante el peso propio de la

que lo da el aire comprimido y agua, perforadora.

para dejar libre del taladro, para esto sé

sopletea durante la perforación.

La perforación Eléctrica se realiza

empleando energía eléctrica, que un

generador lo provee y para ello se

emplea una perforadora con un barreno

helicoidal, que puede realizar taladros

de hasta 90 cm de longitud, siendo el

problema principal el sostenimiento de

la perforadora para mantenerla fija en

la posición de la perforación.

La perforación Manual se realiza

mediante el empleo de un barreno

usado (barreno chupado), con la

finalidad de facilitar su extracción y

rotación. El barreno es sostenido por el

Moner Wilson Uribarri Urbina Página 3 24/09/04

c) Stoper.- Perforadora que se 1.3. OPERACIONES ANTES DE LA

emplea para la construcción de PERFORACIÓN:

chimeneas y tajeado en labores de

explotación (perforación vertical hacia Ventilación de la labor, para eliminar

arriba). Esta constituido por un equipo los gases de la voladura, desatado de

perforador adosado a la barra de rocas (desquinchar), limpieza del

avance que hace una unidad sólida y material disparado, sostenimiento si es

compacta. necesario.

Revisión del frente, para ver si hay tiros

fallados, cortados o quemados, en caso

de su existencia, recargar el taladro y

disparar, nunca perforar al lado del

taladro o en el mismo taladro.

1.4. PROCEDIMIENTO PARA LA

PERFORACION:

Para iniciar la perforación se debe

verificar primero: la cantidad de aceite

en la lubricadora, la cantidad de agua

en la botella de agua, que la

perforadora esté apagada; previamente

se debe sopletear la manguera de aire,

para evitar que entre partículas a la

1.2. ACCESORIOS PARA LA perforadora, empalmar las conexiones

PERFORACION: de agua y aire a la perforadora y a la

botella de agua, tener las válvulas de la

a. Barreno (juego) 3 pies (patero), 5 perforadora cerradas.

pies (seguidor). Contar con los barrenos, saca

barrenos, cucharilla, llave, stilson y

atacador a la mano.

El perforista como su ayudante

utilizarán los equipos adecuados de

protección: Guantes, Botas de jebe

punta de acero, ropa de agua,

b. Saca barrenos.- construido de un

protector, lentes de seguridad, lámpara

barreno roto, que encaja

y correa de seguridad.

perfectamente en el hexagonal del

barreno, para hacer la función de

1.5. TECNICA DE PERFORACION:

una llave, a fin de mover el barreno

plantado.

Posicionar la perforadora para iniciar la

c. Cucharilla.- Sirve para limpiar del

perforación.

taladro las partículas de roca o

El perforista para iniciar la perforación

mineral, que se encuentran dentro.

debe posicionarse a un lado de la

d. Atacador de madera.- Sirve para

perforadora, mientras que el ayudante

cebar el taladro y aumentar la

de perforista debe estar pegado al

densidad del explosivo.

frente agarrando el barreno para

e. Botella de aceite (para la

empatar en el punto indicado para la

lubricadora de la perforadora).

perforación.

f. Llave Stilson

El perforista una vez que el barreno

g. Tanque de agua o Botella de

empató (patero) debe abrir el agua,

Perforación, sirve para realizar el

para evitar la producción del polvo. De

barrido del taladro, así como el

cuando en cuando debe sopletear para

enfriamiento del barreno y evitar el

eliminar el detritus del taladro.

polvo durante la perforación.

La barra de avance, la perforadora, el

h. Mangueras para agua y Aire (1/2” y

barreno y el taladro deben estar

3/4”)

Moner Wilson Uribarri Urbina Página 4 24/09/04

alineadas en todo momento para evitar Arranque o Corte.- Son aquellos

desviaciones en la perforación taladros que se ubican en la parte

El juego de barrenos a usar debe ser central de la sección, los cuales tienen

(patero, Seguidor y pasador) la función de aperturar o agregar el

Cuando el barreno se planta no se número de caras libres del frente;

debe usar la máquina perforadora para siendo los taladros fundamentales para

extraerlo, porque los accesorios de cada voladura, del éxito de la voladura

bronce del interior se malogran por el de los taladros del corte depende el

esfuerzo dando lugar al desgaste de éxito de la voladura del frente; por lo

las mismas, por lo que se debe usar el tanto un buen corte dará lugar a un

saca barrenos, girando y jalando cada buen disparo. Se tienen los siguientes

vez. tipos de corte: Corte cuña (en “V”),

corte quemado, Corte piramidal,

1.6. TRAZOS DE PERFORACION: Escalonado, etc.

Es un conjunto de taladros que se Corte Cuña (corte en “V”).- Está

perforan en un frente y que tienen una formado por 2 o más taladros que

ubicación, dirección, inclinación y forman una “V”, debe ser perforada en

profundidad determinados. Lo cual forma simétrica a ambos lados del eje

presenta numerosas alternativas de del túnel, separados por una distancia

acuerdo al tipo de roca, al equipo de considerable, tendiendo a encontrarse

perforación, al tamaño de la sección a en la parte central, se usa

disparar. principalmente en terreno semiduro a

El trazo se hace con el objeto de: suave, siendo la ventaja de este corte

• Distribuir los taladros que es de fácil perforación, el máximo

• Determinar el orden de la salida de de avance que se logra es el ancho de

los taladros la galería.

• Reducir los gastos de perforación y El ángulo que forman los taladros con

cantidad de explosivo. el frente varía de 60 a 70°, las ayudas,

• Obtener un buen avance. cuadradores alzas y arrastres se

• Mantener el tamaño o la sección de perforan de acuerdo a la figura

la labor uniforme. adjunta.

•

1.7.1. PARTES DEL TRAZO: Corte Piramidal o Diamante.- Esta

formado por 3 o 4 taladros que se

El trazo de perforación está formado perforan y tienden a encontrarse en el

por los taladros del corte, ayudas, fondo. La voladura formará una

cuadradores, alzas, arrastres. Los que abertura parecida a un cono o

se distribuyen en el frente de voladura. pirámide.

De los cuales el más importante es el

corte, que está formado por 2 o más Corte quemado.- Este corte consiste

taladros dependiendo del tipo de corte en perforar 3 o más taladros que deben

adoptado. ser paralelos, lo más cerca posible el

uno del otro y al centro del frente; se

usa generalmente en terreno duro,

dejando uno o algunos taladros vacíos

con la finalidad de que se constituyan

en cara libre, a fin de que la roca

triturada se expanda hacia el espacio

libre, logrando su expulsión, los

taladros del corte deben ser los más

profundos. Las causas frecuentes de

falla son:

• Carga explosiva insuficiente o

dinamita de baja potencia.

Moner Wilson Uribarri Urbina Página 5 24/09/04

• Los taladros perforados muy lejos • Explosivos, equipo de perforación,

uno del otro o que no sean etc.

paralelos. • Tipo de labor que se perfora.

• Espacio vacío insuficiente, o sea,

cuando no se dejan suficientes 1.7.2. Clase de terreno.- La dureza

huecos sin cargar, a fin de que la del terreno es un factor determinante,

roca quebrada pueda expandirse ya que en un terreno duro será

• necesario emplear el corte quemado y

Ayudas.- Son aquellos taladros que se perforarán gran cantidad de

sirven para ampliar la cara libre taladros; mientras que en un terreno

formada por el corte, por lo general son suave solo se empleará el corte cuña o

taladros paralelos. en “V” y la cantidad de taladros será

menor. Así mismo la existencia de

Cuadradores.- Son aquellos taladros fracturas, fallas, etc., naturalmente un

que permiten dar la forma lateral a la terreno uniforme es el ideal para la

labor, son taladros que van ligeramente perforación.

dirigidos hacia fuera de la sección, con

la finalidad de mantener la sección del 1.7.3 Tamaño del frente y

frente. Su número depende de la número de caras libres.- A mayor

dureza de la roca y del tamaño de la tamaño del frente será necesario hacer

sección. mayor cantidad de taladros y a la

inversa, a menor tamaño menos

Alzas.- Son aquellos taladros que van cantidad de taladros. Sin embargo, a

en la parte de la corona de la sección y menor tamaño del frente se conseguirá

también se perforan ligeramente menor avance, excepto con el uso de

dirigidos hacia el techo, para mantener corte quemado. El mayor número de

la sección. caras libres hace que el trazo sea más

sencillo, siendo más difícil si es un

Arrastres.- Son aquellos taladros que frente con una sola cara libre.

van en el piso y tienen la finalidad de

darle un acabado al piso de la labor, de 1.7.4. Los explosivos y el equipo

acuerdo a la gradiente que se lleva, de perforación.- Si se usa explosivos

varían en número de acuerdo a la de mayor potencia se reduce la

dureza de la roca y ancho de la labor. cantidad de taladros, en el caso de que

sea de baja potencia, será necesario el

Si perforamos un frente sin usar un uso de más taladros. El equipo de

trazo adecuado, tendríamos que hacer perforación influye especialmente en la

un mayor número de taladros que el perforación de los cortes, siendo

necesario, con un gasto excesivo. también fundamental la habilidad del

Además, probablemente no consegui- perforista, que le permitirá efectuar

ríamos un avance satisfactorio, e cortes complicados.

inclusive podría soplar o fracasar el

disparo. 1.7.5. Tipo de labor en la que se

Para pequeñas secciones que son lo perfora.- Es el factor que más hay que

que trabajan Uds., será necesario tomar en cuenta principalmente para

primero determinar los factores de los usar un trazo determinado.

cuales depende la elección del trazo,

siendo imposible establecer un solo 1.7.6. PERFORACIÓN DEL TRAZO:

tipo de trazo para las labores mineras,

ya que las condiciones siempre tienen El procedimiento para la

que variar, por lo que hay que tener en perforación de trazos es el siguiente:

cuenta los siguientes factores: • Marcado del centro del frente.

• Clase de terreno. • Marcado del trazo.

• Tamaño del frente y el número de • Determinación de la dirección del

caras libres. trazo.

Moner Wilson Uribarri Urbina Página 6 24/09/04

• Determinación de la dirección de c) El grado de fragmentación.- El

los taladros. tamaño del material obtenido nos dará

• Perforación del trazo. la pauta para determinar si hubo

exceso en el número de taladros del

Trazo de Galerías: trazo. Si el material esta finamente

Son labores que ofrecen mayor fragmentado (molido), deberemos

dificultad para la voladura, pues con un eliminar unos cuantos taladros y

solo disparo deberá obtenerse la debemos hacerlo hasta que el grado de

apertura de la sección de manera fragmentación sea el adecuado (la

uniforme, con un buen avance; la granulometría o tamaño del material

eficiencia del disparo dependerá de: debe ser de 4” como promedio,

dependiendo del tratamiento del

a) Orden de salida de los taladros.- mineral, sí entra en chancadoras o

Se realiza teniendo en cuenta el entra directamente al molino).

número de caras libres y el tamaño de

estas, en primer lugar se dispara el 1.7.7. NUMERO DE TALADROS:

corte, por lo que se iniciará juntos los

taladros del corte; enseguida se harán Para Terreno suave se puede

salir las ayudas, que actuarán sobre usar 3 cortes en “V” horizontales, 3

dos caras libres formadas por los alzas, 4 cuadradores y tres arrastres,

taladros del corte; estas ayudas con un total de 16 taladros, para una

amplían las dimensiones de la cara galería de 8’x7’, si la galería es de 7’x6’

libre, enseguida se disparan los se podrá usar solo dos cortes en “V”

cuadradores, las alzas y finalmente los con lo que tendríamos 14 taladros.

arrastres. Para terreno duro en una labor

de 8’x7’ se puede hacer 3 cortes en “V”

b) Número de taladros que forman con 5 ayudas, que con los otros

la sección y su ubicación.- El número taladros puede hacer un total de 21 a

de taladros son los siguientes: 23 taladros, para un frente menor se

• Las alzas serán en la mayoría de emplean 20 taladros.

los casos 3 taladros. Para terreno duro se usará el

• Los cuadradores serán por lo corte quemado, formado por taladros

general 2 a cada lado. paralelos que van desde 3 taladros

• Los arrastres serán 3 o 4 hasta 9 taladros, según la dureza de la

dependiendo del terreno y de la roca y la sección del frente. Para una

sección. sección de 8’x7’ el corte de 6 taladros

En cuanto a la ubicación tenemos: en dos filas de 3 taladros cada fila; en

a. De las 3 alzas, una estará más alta las que 3 se cargan y 3 no, si es

(la del centro) que las otras dos, demasiado duro 4 se cargan y dos no,

con la finalidad de darle la forma de luego las 4 primeras ayudas y después

bóveda. El taladro del centro se otras seis ayudas, que con los demás

perfora inclinado y subiendo y los taladros hará un total de 26 taladros. La

otros dos se perforan subiendo y distribución de las ayudas debe ser en

abriéndose. forma uniforme, dejando espacios

b. Los cuadradores se perforan iguales para ser rotos por los taladros,

horizontalmente a ambos lados del pudiendo ser este espacio para los

frente, abriéndose ligeramente. taladros superiores un poco mayor, ya

c. Los arrastres se perforan inclinados que el peso del material ayuda al

hacia abajo, los centrales se explosivo. El corte ocupa más bien una

perforan siguiendo la dirección de posición un poco más baja que él

la labor, mientras que los laterales dentro del frente, precisamente por la

se abren un poco a ambos lados. razón anterior. Facilitándose así la

Teniendo ubicado los taladros perforación del corte quemado pues

mencionados se colocarán los dicha altura es más conveniente para

taladros de corte y seguidamente un perforista de talla mediana.

las ayudas necesarias.

Moner Wilson Uribarri Urbina Página 7 24/09/04

1.8. DIRECCION Y GRADIENTE b) Con tarugos en las paredes

DE LA LABOR: de la labor.- En la labor se coloca

frente a frente dos tarugos con su

Dirección.- La dirección se refiere al respectivo clavo a una altura de 50 cm

rumbo que debe tomar la labor, sea del piso, 3 mts, más adelante se

galería, subnivel, si es en veta colocan dos tarugos de igual forma,

generalmente sigue el rumbo de la pero a 1.8 cm más alto que los

veta. anteriores. Se amarra pitas a los

En una cortada conociendo la dirección respectivos clavos de los primeros

a seguir se procede de la siguiente tarugos y luego de los siguientes, se

manera: se ubica el punto inicial que se hace coincidir ambas pitas y se marca

ubica en superficie, con este punto se la altura en el frente, bajándose 50 cm.

ubica uno al interior de la labor, Por debajo de la marca para ubicar el

realizando una perforación en el techo piso.

se coloca un tarugo con su alcayata

(clavo), se estaciona un teodolito en el c) Con Regla de Gradiente.- Se

primer punto y se visa el punto al utiliza una regla de madera de 1 m de

interior de la labor, enseguida se marca largo, 6 cm de ancho, 8.6 cm de alto en

otro punto para poner otro tarugo más un lado y 8 cm en el otro lado; se

adelante del anterior (a 3 mts. del coloca sobre un riel de la línea de

anterior), una vez colocado en la cauville, con el lado menor hacia

dirección correcta, se coloca en cada delante, sobre la regla se pon un nivel

punto una pita con un trozo de roca o de albañil. La gradiente se consigue

mineral en el extremo, haciendo subiendo y bajando el riel hasta que la

coincidir ambas pitas se ubica el centro burbuja del nivel entre en sus reparos,

de la labor (frente) determinando el eje, en este momento se asegura el riel a

que nos dará la dirección a seguir. los durmientes.

Gradiente.- Es la inclinación que debe

tener la labor en construcción; la cual

debe ser positiva, por lo general cinco

por mil o seis por mil (5 x 1000 ó 6 x

1000); lo cual quiere decir que para

cada 100 metros de galería se debe

levantar 50 ó 60 cm de altura, primero

para facilitar la circulación de los carros

mineros y segundo para facilitar el

drenaje del agua.

Modalidades del control de

gradiente:

a) Con tarugos en el techo de la

labor.- Cuando se ha colocado los

puntos de dirección cada 3 mts, se esta

dando la posibilidad de controlar la

gradiente empleando estos mismos

puntos. Para ello se hace necesario

colgar en los tarugos unos medidores

con una argolla en el extremo siendo el

primero 1.8 cm más largo que el

segundo y se ubica a 1 mt del piso;

haciendo coincidir las dos argollas se

ubica en el frente el punto en el centro,

se mide 1 mt y se determina el piso de

la labor.

También podría gustarte

- Equipos y Servicios Auxiliares en Mineria SubterraneaDocumento358 páginasEquipos y Servicios Auxiliares en Mineria SubterraneaJaimeGuevaraRios87% (15)

- Perforacion en Mineria Subterranea-Geemin PDFDocumento36 páginasPerforacion en Mineria Subterranea-Geemin PDFJoseDarwinVegaGomezAún no hay calificaciones

- Perforacion y Voladura de Rocas IDocumento74 páginasPerforacion y Voladura de Rocas IrubenAún no hay calificaciones

- Memorias de Mina Teniente: Episodio IDe EverandMemorias de Mina Teniente: Episodio IAún no hay calificaciones

- Perforacion Manual PDFDocumento6 páginasPerforacion Manual PDFKamio Rock100% (1)

- Proceso de PerforaciónDocumento23 páginasProceso de PerforaciónYordan Isaac Valerio GrazaAún no hay calificaciones

- Gestión y Manejo de ExplosivosDocumento22 páginasGestión y Manejo de ExplosivosAlex Santa Cruz VargasAún no hay calificaciones

- Perforacion en Mineria Subterranea-GeeminDocumento36 páginasPerforacion en Mineria Subterranea-GeeminDanyel Hidalgo BrunaAún no hay calificaciones

- Servicio Aux - Jaime GuevaraDocumento358 páginasServicio Aux - Jaime GuevarafisherAún no hay calificaciones

- Perforación Convencional IiDocumento16 páginasPerforación Convencional IiElmer Ticona Merlin100% (1)

- Libro Servicios Auxiliares MninerosDocumento358 páginasLibro Servicios Auxiliares MninerosJulio cesar Carrion contrerasAún no hay calificaciones

- SonildaDocumento371 páginasSonildaBenancio CastroAún no hay calificaciones

- Informe de Ciclo de MinadoDocumento29 páginasInforme de Ciclo de MinadoWilliams Durand ChavezAún no hay calificaciones

- ServiciosDocumento358 páginasServiciosXiomara Monares EspinozaAún no hay calificaciones

- CONTENIDOpara Imprimir FNLDocumento376 páginasCONTENIDOpara Imprimir FNLCiro Chahua100% (1)

- Expocicion Perforacion ImprimirDocumento44 páginasExpocicion Perforacion Imprimirviviana callomamaniAún no hay calificaciones

- Informe de Ciclo de MinadoDocumento28 páginasInforme de Ciclo de MinadoWilliams Durand ChavezAún no hay calificaciones

- Perforacion yDocumento19 páginasPerforacion yMidori LizbethAún no hay calificaciones

- Ciclo de MinadoDocumento36 páginasCiclo de Minadonilson100% (2)

- 3.1 PerforacionDocumento39 páginas3.1 PerforacionRuben Jose MartinezAún no hay calificaciones

- Ciclo de MinadoDocumento22 páginasCiclo de MinadoYoShimar JmyAún no hay calificaciones

- Tema 2 Perforacion Voladura Subterranea IDocumento90 páginasTema 2 Perforacion Voladura Subterranea Ijoe richardAún no hay calificaciones

- Manual Del Maestro PerforacionDocumento12 páginasManual Del Maestro PerforacionJohannes V ChamorroAún no hay calificaciones

- Perforacion y VoladuraDocumento76 páginasPerforacion y VoladuraPiterMonzonMauricioAún no hay calificaciones

- SEMANA 05 PERFORADORA LIVIANA JACK HAMMER ModDocumento12 páginasSEMANA 05 PERFORADORA LIVIANA JACK HAMMER ModMAYSON RONAL QUISPE MAMANIAún no hay calificaciones

- Anexo 5e. - Procedimiento Perforacion ManualDocumento5 páginasAnexo 5e. - Procedimiento Perforacion ManualJoyssi LopezAún no hay calificaciones

- Manual Perforación y TronaduraDocumento43 páginasManual Perforación y TronaduraCarlos Andrés Castro BustamanteAún no hay calificaciones

- Tamaño CompletoDocumento2 páginasTamaño CompletoGerman AguilarAún no hay calificaciones

- Bases Teoricas JACK LEGDocumento8 páginasBases Teoricas JACK LEGMiguel Yovera MendezAún no hay calificaciones

- t178 Compumet Modulo Mineria Perforación-Y-VoladuraDocumento74 páginast178 Compumet Modulo Mineria Perforación-Y-VoladuraJorge HervasAún no hay calificaciones

- MANUAL Perforacion y VoladuraDocumento116 páginasMANUAL Perforacion y VoladuraRK Lex100% (2)

- Seguridad en Perforacion y VoladuraDocumento13 páginasSeguridad en Perforacion y VoladuraAnonymous seZP8sdAún no hay calificaciones

- Semana 9Documento26 páginasSemana 9Gabriela MuñosAún no hay calificaciones

- Perforadoras Rotopércutivas2Documento11 páginasPerforadoras Rotopércutivas2José Rengifo DuarteAún no hay calificaciones

- 03 PerforadorasDocumento50 páginas03 PerforadorasalterAún no hay calificaciones

- Leccion 1 Perforacion y VoladuraDocumento74 páginasLeccion 1 Perforacion y VoladuraEDGAR MEDINA COBEÑASAún no hay calificaciones

- EXPLOTACIONDocumento139 páginasEXPLOTACIOND'Marlon MnAún no hay calificaciones

- PETS-MIN-13 Perforación en Labores Mineras v10Documento2 páginasPETS-MIN-13 Perforación en Labores Mineras v10Juan Carlos Lucio del ÁguilaAún no hay calificaciones

- Perforación Con Jumbo ElectroHidraulico RaptarDocumento3 páginasPerforación Con Jumbo ElectroHidraulico RaptarDiegoMiguelTamaraMori100% (1)

- 6.perforacion y Tronadura PDFDocumento28 páginas6.perforacion y Tronadura PDFmauigaaAún no hay calificaciones

- Ap 1 Uni Iii Perforacion y TronaduraDocumento20 páginasAp 1 Uni Iii Perforacion y TronaduraLily AllenAún no hay calificaciones

- PerforacionDocumento70 páginasPerforacionViviana Sandoval100% (1)

- PETS 009.03 (Perforacion e Instalacion de Pernos Cementados)Documento1 páginaPETS 009.03 (Perforacion e Instalacion de Pernos Cementados)John NiñoAún no hay calificaciones

- Perforación y Voladura en Minería ArtesanalDocumento70 páginasPerforación y Voladura en Minería Artesanaltratatrata12100% (2)

- Manual Perforadoras Convencionales Mecanizadas PDFDocumento17 páginasManual Perforadoras Convencionales Mecanizadas PDFalbertttAún no hay calificaciones

- Procedimiento y PartesDocumento12 páginasProcedimiento y PartesSaulo ValderramaAún no hay calificaciones

- Analisis Procesos-CarguioDocumento15 páginasAnalisis Procesos-CarguioDanny JimpiAún no hay calificaciones

- TASCDocumento1 páginaTASCHiran Richard Pizarro100% (1)

- Hoja de Seguridad AlcoholDocumento5 páginasHoja de Seguridad AlcoholHiran Richard PizarroAún no hay calificaciones

- Manual Montaje DesmontajeDocumento20 páginasManual Montaje DesmontajeHiran Richard PizarroAún no hay calificaciones

- Manual de Entrenamiento Minero - V - Fortificacion BasicaDocumento26 páginasManual de Entrenamiento Minero - V - Fortificacion Basicarockomocho83% (6)

- WetlandsDocumento27 páginasWetlandsHiran Richard Pizarro0% (1)