Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aceros Inoxidables2017 PDF

Aceros Inoxidables2017 PDF

Cargado por

Nico AgueroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aceros Inoxidables2017 PDF

Aceros Inoxidables2017 PDF

Cargado por

Nico AgueroCopyright:

Formatos disponibles

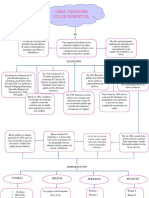

ACEROS INOXIDABLES

Austeníticos

Son del grupo Cr-Ni, serie 300.

El grupo Cr-Ni, Mn pertenece a los tipos 201 y 202 que se desarrolló durante la 2da.

Guerra Mundial, usándose Mn en reemplazo del Ni.

Cerca del 50% de todo el acero inoxidable producido es austenítico y de este %, el de

mayor producción es el 304.

La serie 300 tiene superior resistencia a la corrosión en atmósferas industriales,

marinas y ácidos orgánicos reductores, que los tipos martensítico y ferrítico, porque

forma carburos que pueden ser retenidos en soluciones sólidas por enfriamiento

rápido desde altas temperaturas. También tiene las mejores características de

resistencia a alta temperatura.

Se los conoce como 18-8 (18% Cr-8% Ni).

Se usan ampliamente en procesamiento de alimentos (plantas lecheras), maquinaria

manual, textil, depósitos de combustible, recipientes nucleares, sistemas de tuberías,

válvulas, arreglos arquitectónico (por su acabado y pulido).

Los más comunes son: 302, 304, 316, 346, 347 y contienen aproximadamente entre

17-25% Cr y entre 10-20% Ni.

No son templables por enfriamiento pero responden bien al trabajo en frío (no tienen

temperatura de transición). No son magnéticos.

Son fácilmente forjables (buena ductilidad), soldables por los métodos de fusión. Son

caros.

Ferríticos

Son parte de la serie 400. Son magnéticos. No son templables y por lo tanto no se

endurecen en grado apreciable en el trabajo. Siendo dúctiles, se pueden estirar

fácilmente, formarse o doblarse. Trabajándolos en frío se incrementa en un 30% su

resistencia a la fluencia. Tienen buena resistencia mecánica y buena resistencia

térmica (se usan en hornos). Tienen muchas aplicaciones a altas temperaturas de

servicio y tienen buena resistencia a oxidarse hasta 843ºC.

Son aptos para trabajar con HNO3 y ácidos oxidantes.

Son económicos. Se usan en tuberías para intercambio de calor, equipos para refinar

petróleo, acabados automotrices, partes para hornos y equipos químicos.

Los más comunes son: 405, 409, 430, 434, 446 y contienen aproximadamente hasta

30% Cr (>16%), < 0,12 % C (bajo contenido de C).

Martensíticos

Son parte de la serie 400. Son magnéticos, susceptibles de tratamiento térmicos,

pueden ser endurecidos por temple y revenido para obtener las propiedades

mecánicas deseadas.

Se emplean en álabes de turbinas de vapor, en partes para motores a turbina,

cuchillería, tijeras, partes para bombas, instrumentos quirúrgicos, equipos marinos,

cojinetes, válvulas, partes en los que se tienen esfuerzos elevados.

Son difíciles de soldar debido a la fuerte tendencia a endurecerse por temple al aire.

Se recomienda un recocido después de la soldadura.

Los más comunes son: 403, 410, 414, 416, 420, 431, 440 y contienen

aproximadamente 11,5-15% Cr y 0,15-1,2% C.

Combinan dureza, resistencia mecánica y resistencia a la corrosión en estado

templado y con una superficie pulida convenientemente.

Cátedra: Diseño Mecánico de Equipos Carrera: Ingeniería Química

Ing. Jorge E. Flores - Año: 2017

Aceros inoxidables Duplex

Son aleaciones cromo-níquel-molibdeno,

Son aleaciones bifásicas austenítico-ferríticas, cuyo límite elástico duplica al de los

aceros austeníticos y una resistencia a la corrosión similar. Esto posibilita soportar

mayores esfuerzos en el trabajo o una disminución del tamaño de los componentes, lo

que implica un importante ahorro de material.

Sus características son las siguientes:

Son magnéticos

No pueden ser endurecidos por tratamientos térmicos

Buena soldabilidad

La estructura dúplex mejora la resistencia a la corrosión de fractura bajo tensión en

ambientes con iones de cloruro.

Los dúplex tienen un contenido de cromo de entre 18 y 26% y de níquel de 4,5 a 6,5%.

La adición de elementos de nitrógeno, molibdeno, cobre, silicio y tungsteno imparten

ciertas características de resistencia a la corrosión.

Aceros Inoxidables Endurecidos por Precipitación

Esta familia ofrece una alternativa a los aceros inoxidables austeníticos cuando se

desea asociar elevadas características mecánicas y de maquinabilidad.

Pueden ser martensíticos, austeníticos o intermedios entre ambos, dependiendo de la

proporción Cr/Ni. Lo que realmente los distingue es la adición de ciertos elementos

como Al, Ti, Mo y Cu, que dan lugar a la formación de compuestos intermetálicos de

manera controlada. Así, el endurecimiento por medio de estos compuestos se puede

realizar por precipitación desde una matriz martensítica. Para ello se somete al

material a un tratamiento de solubilización a una temperatura de unos 1050º C

Son aleaciones hierro-cromo-níquel que se caracterizan por la resistencia mecánica

obtenida a partir del endurecimiento por tratamiento térmico de envejecimiento. Los

aceros endurecibles por precipitación están patentados y frecuentemente se les

designa con las siglas de la empresa productora.

Cátedra: Diseño Mecánico de Equipos Carrera: Ingeniería Química

Ing. Jorge E. Flores - Año: 2017

También podría gustarte

- Materiales AcerosDocumento31 páginasMateriales AcerosNico AgueroAún no hay calificaciones

- Ejercicios ATOMOS 3esoDocumento1 páginaEjercicios ATOMOS 3esoadriano100% (2)

- Factor de Espesor de CoronaDocumento1 páginaFactor de Espesor de CoronaNico AgueroAún no hay calificaciones

- 06 - Factor de Distribucion de CargaDocumento1 página06 - Factor de Distribucion de CargaNico AgueroAún no hay calificaciones

- 05 - Tablas Factores Radiales y Axiales PDFDocumento1 página05 - Tablas Factores Radiales y Axiales PDFNico AgueroAún no hay calificaciones

- 04 - Factor Eficiencia de Junta PDFDocumento1 página04 - Factor Eficiencia de Junta PDFNico AgueroAún no hay calificaciones

- 04 - Factor Eficiencia de Junta PDFDocumento1 página04 - Factor Eficiencia de Junta PDFNico AgueroAún no hay calificaciones

- Dureza BrinellDocumento7 páginasDureza BrinellNico AgueroAún no hay calificaciones

- Momentos de Inercia 2Documento1 páginaMomentos de Inercia 2Nico AgueroAún no hay calificaciones

- Propiedades de Metales y AleacionesDocumento1 páginaPropiedades de Metales y AleacionesNico Aguero100% (1)

- 07 - Modulo de Elasticidad Cortante GDocumento1 página07 - Modulo de Elasticidad Cortante GNico AgueroAún no hay calificaciones

- Factor Eficiencia de JuntaDocumento1 páginaFactor Eficiencia de JuntaNico AgueroAún no hay calificaciones

- Clasificacion Cojinetes RodamientoDocumento3 páginasClasificacion Cojinetes RodamientoNico AgueroAún no hay calificaciones

- Elementos de Maquina ResortesDocumento26 páginasElementos de Maquina ResortesNico AgueroAún no hay calificaciones

- Recipientes A PresionDocumento34 páginasRecipientes A PresionNico Aguero100% (1)

- Engranajes - Elementos de MaquinaDocumento27 páginasEngranajes - Elementos de MaquinaNico AgueroAún no hay calificaciones

- Resortes - Elementos de MaquinaDocumento5 páginasResortes - Elementos de MaquinaNico AgueroAún no hay calificaciones

- Angulo de Presion en EngranajesDocumento1 páginaAngulo de Presion en EngranajesNico AgueroAún no hay calificaciones

- Acoplamientos - Elementos de MaquinaDocumento31 páginasAcoplamientos - Elementos de MaquinaNico AgueroAún no hay calificaciones

- 05 Sistema Peri DicoDocumento7 páginas05 Sistema Peri Dicomiruiz12113281100% (1)

- Tema 5 Modelos AtómicosDocumento5 páginasTema 5 Modelos AtómicosIrene CastañonAún no hay calificaciones

- Abrir Tema 3 Física y Química PDFDocumento33 páginasAbrir Tema 3 Física y Química PDFComunistDogAún no hay calificaciones

- Mapa Conceptual de La TablaDocumento2 páginasMapa Conceptual de La Tablapiero emmanuel maquera capiaAún no hay calificaciones

- Plan MonitoreoDocumento25 páginasPlan Monitoreocristian bolivarAún no hay calificaciones

- Laboratorio 3 Quimica Enlaces QuimicosDocumento15 páginasLaboratorio 3 Quimica Enlaces QuimicosRJ FrankAún no hay calificaciones

- Ácido Sulfámico - Estructura, Propiedades, Síntesis, UsosDocumento10 páginasÁcido Sulfámico - Estructura, Propiedades, Síntesis, UsosGregorio Antonio Valero VerdeAún no hay calificaciones

- Cerámica y Refractario Taller 2Documento8 páginasCerámica y Refractario Taller 2Joaquin Jose Abarca RodriguezAún no hay calificaciones

- Unidades Químicas de MasaDocumento4 páginasUnidades Químicas de MasaW Elard Zuni100% (1)

- Au, AgDocumento35 páginasAu, AgHebnerAlbertCarhuapomaRivasAún no hay calificaciones

- (Acv-S05) Autoevaluación 5 - Fisicoquimica HoyDocumento5 páginas(Acv-S05) Autoevaluación 5 - Fisicoquimica HoyEvelyn Patiño FloresAún no hay calificaciones

- Mapa ConceptualDocumento2 páginasMapa ConceptualdeliaAún no hay calificaciones

- T1M2 C1 Cuestiones TeoríaDocumento2 páginasT1M2 C1 Cuestiones TeoríafrancisAún no hay calificaciones

- Informe Del Diagrama de Pourbaix para El Níquel A 25ºcDocumento19 páginasInforme Del Diagrama de Pourbaix para El Níquel A 25ºcjhoberson cabrera rudasAún no hay calificaciones

- Hoja de Trabajo Quimica G1 Vacas Diciembre 2018Documento3 páginasHoja de Trabajo Quimica G1 Vacas Diciembre 2018Josue AlvaradoAún no hay calificaciones

- Tabla PeriódicaDocumento1 páginaTabla PeriódicaJulio CasalloAún no hay calificaciones

- Ex Fi Qcuan 2012 IDocumento1 páginaEx Fi Qcuan 2012 IjorgeAún no hay calificaciones

- RadicalesDocumento1 páginaRadicalesLuis F. González AñezAún no hay calificaciones

- Tema 1 ProblemasDocumento4 páginasTema 1 ProblemasSabela FernándezAún no hay calificaciones

- Guía Nº3 Núclidos 1ero MedioDocumento6 páginasGuía Nº3 Núclidos 1ero MedioDebora Linares0% (1)

- Enlaces Quimicos EjerciciosDocumento11 páginasEnlaces Quimicos EjerciciosAlexander Capcha MuñozAún no hay calificaciones

- Guia Taller 7Documento7 páginasGuia Taller 7adrianaAún no hay calificaciones

- Ácido Nítrico ProduccionDocumento29 páginasÁcido Nítrico ProduccionEmerson SifuentesAún no hay calificaciones

- Hoja de Trabajo 4Documento1 páginaHoja de Trabajo 4Hugo CAún no hay calificaciones

- Laboratorio 2 PirometalurgiaDocumento6 páginasLaboratorio 2 Pirometalurgiafrank cruz cahuanaAún no hay calificaciones

- Informe de Laboratorio Propiedades de Los Compuestos Ionicos y CovalentesDocumento7 páginasInforme de Laboratorio Propiedades de Los Compuestos Ionicos y CovalentesGabriel Omar Paredes MoriAún no hay calificaciones

- Primera Clase Introduccion A La Metalurgia y Comercialización de MineralesDocumento101 páginasPrimera Clase Introduccion A La Metalurgia y Comercialización de MineralesMasur Jhonatan Reymundo Atencio100% (1)

- Tema 4-Lenguaje Quimico-Corto PDFDocumento35 páginasTema 4-Lenguaje Quimico-Corto PDFJesús FerreroAún no hay calificaciones

- Informe Oficial Acero InoxidableDocumento23 páginasInforme Oficial Acero InoxidableCristian Arias ChavezAún no hay calificaciones