Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diseño de Un Sistema

Diseño de Un Sistema

Cargado por

Lixy DaquilemaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diseño de Un Sistema

Diseño de Un Sistema

Cargado por

Lixy DaquilemaCopyright:

Formatos disponibles

CLASES DE SISTEMAS DE PRODUCCIÓN: DE ACUERDO AL DISEÑO DEL PROCESO

La articulación adecuada del sistema de producción requiere el conocimiento de la función de

costes, lo que permite ajustar la función de producción, expresión analítica del proceso productivo

con el que opera la empresa. Ya que tales funciones han sido expuestas con anterioridad, cabe

concentrarse en el diseño del sistema, es decir, cuáles son los procesos de producción con los que

va a actuar la empresa y qué exigencias técnicas presenta, así, se comentan aspectos tales como

localización y distribución física en planta, tiempos y métodos de trabajo, distribución y valoración

de puestos de trabajo, capacitación y recompensas, gestión de materiales, calidad, renovación y

mantenimiento de equipos, etc.

De esta forma, surgen tres cuestiones fundamentales. En primer lugar, la clasificación de los

procesos productivos, posteriormente, el diseño básico del sistema de producción y, finalmente, el

diagnóstico de los costes derivados.

CLASES DE PROCESOS DE PRODUCCIÓN

La figura 2 recoge las características principales que permiten clasificar o tipificar el conjunto de

procesos productivos de la organización.

Figura 2. Clases de procesos de producción

Características Procesos

Rendimiento temporal Continuo. Producción en serie.

Intermitente. Producción por pedido.

Gama de productos De producción simple.

De producción múltiple:

- Producción independiente.

- Producción conjunta.

- Producción alternativa.

Secuencia de actividades Monoetapa. Sistema de fabricación.

Bietapa. Sistema de fabricación y montaje simples.

Multietapa. Sistema de fabricación y montaje múltiples.

Nivel de integración Centralizado: sistema monoplanta.

Descentralizado: sistema multiplanta.

Fuente: Bueno (2004)

En un primer estadio, y en virtud del rendimiento temporal logrado por el proceso, se puede

hablar de:

Producción continua. Procesos en los que la transformación de materias primas en

productos se realiza de forma ininterrumpida en el tiempo. Ejemplos conocidos son:

plantas de refino de petróleo, plantas petroquímicas, altos hornos, etc. También se puede

incluir en esta tipología los procesos repetitivos de producción en masa (caso de las

cadenas de montaje de automóviles, de electrodomésticos, o del calzado, embotelladoras,

y otros bienes duraderos o no duraderos). El lograr economías de escala es el objetivo de

estos procesos.

Producción intermitente. Procesos que no requieren continuidad en el tiempo. Actúa con

productos no tipificados y los componentes del proceso pueden ser polivalentes o con

función múltiple. Es el ejemplo de las obras públicas, construcción naval y talleres de

reparación, entre otros. La llamada producción por pedido o por encargo es una forma

típica de esta producción intermitente.

En una segunda instancia, los procesos de producción pueden clasificarse atendiendo al número y

diversidad de sus salidas, outputs o gamas de productos obtenidos. De esta manera se puede

hablar de:

Producción simple. Proceso que elabora un solo tipo de producto de características

técnicas homogéneas.

Producción múltiple. Proceso que obtiene varios productos diferenciados y que

técnicamente pueden ser interdependientes o no. En el primer caso se habla de

producción múltiple independiente o con procesos simultáneos; en el segundo (el más

normal), si del proceso se obtienen diferentes productos con factores comunes, se define

la producción compuesta o conjunta, y si los factores se pueden aplicar alternativamente a

uno u otro proceso y producto, se tiene la producción alternativa.

En tercer lugar, los procesos de producción se pueden ordenar según las fases o etapas en las que

se desarrollan los flujos de operaciones, a saber:

Producción monoetapa. Procesos en los que la transformación se efectúa en un solo flujo

de operaciones (sistema de fabricación convencional). Responde al concepto más

elemental de sistema, como si fuera una «caja negra»

Producción bietapa. Procesos en los que se diferencian dos fases o flujos de operaciones

con diferentes características técnicas: fabricación y montaje; por ello, se puede hablar de

dos categorías de «artículos»: componentes y productos acabados, respectivamente.

Producción multietapa. Procesos complejos en los que se integran diferentes flujos de

operaciones o etapas, tanto de fabricación de partes y componentes de las líneas de

producción, como del montaje de estos componentes en subconjuntos y de estos en

conjuntos o productos terminados.

Finalmente, en una cuarta instancia, los procesos productivos se organizan en virtud del nivel de

integración o agregación de los elementos del sistema:

Producción centralizada. Procesos en los que sus elementos se integran en una sola

planta o taller industrial.

Producción descentralizada. Procesos en los que sus elementos se descomponen o se

repiten en más de una planta transformadora, por lo que se tiene un sistema multiplanta

o localizado en diferentes puntos. Situación que exige determinado sistema logístico para

combinar y transportar los elementos productivos.

DISEÑO BÁSICO DEL SISTEMA DE PRODUCCIÓN

Como ya se ha argumentado previamente, el diseño del sistema de producción a largo plazo

resulta ser una de las decisiones principales, condicionando la gestión de las operaciones, incluso

en el corto plazo. En este sentido, la figura 3 recoge las principales decisiones de una y otra

categoría.

En el caso de las decisiones a largo plazo resultan ser las siguientes:

Selección y diseño del producto: la empresa, a través de su función de planificación, debe conocer

su entorno competitivo y, en consecuencia, su mercado y la demanda que lo caracteriza, de forma

que pueda determinar si existen oportunidades o necesidades sin cubrir. Si ello es así, la función

de I+D o el departamento de ingeniería deberá estudiar la viabilidad teórica del nuevo producto,

utilizando para ello el enfoque del «análisis del valor».

Selección del proceso. La empresa debe decidir, según la factibilidad del producto, en

términos de los costes y de los beneficios esperados, cuál será el proceso tecnológico a

emplear, dentro de las alternativas conocidas y las propias características del producto. En

este tipo de decisión se establecerán las clases de bienes de equipo e instalaciones que se

precisan.

Determinación de la capacidad productiva. La empresa tendrá que dimensionar el

volumen de producción que el sistema puede alcanzar, capacidad que será definida por la

inversión a efectuar en los correspondientes bienes de equipo e instalaciones técnicas,

influyendo en la configuración de la correspondiente función de costes, especialmente en

lo que respecta a los costes fijos o a los costes indirectos.

Fijación del nivel de inventarios. La empresa, una vez establecida la capacidad productiva,

determinará el nivel general de los inventarios que necesita, así como el sistema de

control y de pedido para renovar los stocks medios y de seguridad que se necesitan por el

proceso productivo, según lo que demanden sus características.

Localización y distribución en planta. Las decisiones anteriores llevan a la necesidad de

ubicar y de diseñar la planta de transformación (o plantas). Planteamiento que se conoce

con la expresión técnica de lay-out o forma de distribuir y ambientar los espacios físicos

para lograr la máxima productividad y un buen clima laboral en las operaciones de la

empresa.

Tareas y puestos. La puesta en práctica del proceso productivo implica un análisis de las

actividades en los que se desarrolla, las cuales, a su vez, estarán constituidas por unas

tareas o trabajos. El desempeño eficiente de estos requiere de una definición y valoración

de puestos, con el consiguiente diseño del sistema de remuneración y, en muchos casos,

elaboración de un manual de funciones y reglamento laboral. De esta manera, el factor

humano deberá integrarse en el sistema en los términos que permitan optimizar costes y

rendimientos y satisfacer sus expectativas y objetivos.

Calidad. La empresa tendrá que definir un sistema de control de la calidad de la actividad

productiva, dentro del enfoque actual de los planes de mejora de calidad total,

estableciendo los indicadores, parámetros, estándares y demás elementos de

seguimiento.

Mantenimiento. Dentro del diseño es fundamental establecer el sistema de prevención de

averías, el plan de mantenimiento de los equipos y las instalaciones y, en definitiva, el

modelo de renovación de estas inversiones con el fin de mantener la capacidad productiva

al máximo nivel planificado.

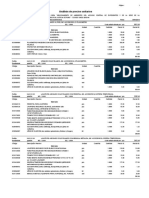

Figura 3. Clases de decisiones de producción

Decisiones operativas (a corto

Clases de decisiones Decisiones de diseño (a largo plazo)

plazo)

Producto Selección de productos a fabricar según Cantidades a producir según la

el estudio del mercado. demanda esperada y los

inventarios acumulados.

Proceso Selección del proceso productivo y Análisis de flujos de trabajo.

clases de bienes de equipo.

Capacidad Determinación de la capacidad Programación de la producción.

productiva e inversión de bienes de Control de costes.

equipo e instalaciones técnicas.

Inventarios Fijación del nivel general de inventarios Control de inventarios.

y diseño de su control y conservación. Flujos de materiales.

Localización y Determinación de la localización y Análisis de flujos de trabajo.

distribución en distribución física de la planta (lay-out).

planta

Tareas y puestos Diseño de tareas y puestos de trabajo. Control de productividad y

Valoración de puestos y sistemas de motivación de la fuerza de

remuneración. trabajo.

Calidad Plan de mejora de la calidad. Control de calidad.

Mantenimiento Plan de prevención y renovación de Control de costes.

equipos. Control de averías.

Fuente: Bueno (2004)

De forma más detallada la figura 4 sintetiza las decisiones principales sobre el diseño del producto

y del proceso, atendiendo a la muestra de una secuencia lógica. Por otra parte, el marco de

decisiones a corto plazo u operativas se concentra en la gestión de tareas de programación,

control de costes, inventarios, productividad, control de calidad, mantenimiento e incidencias, etc.

Figura 4. Diseño del producto y del proceso de producción

En el contexto de la selección del proceso y de su capacidad productiva surge el plano

interseccional asociado al denominado punto de equilibrio, relativo al volumen de producción y a

la actividad mínima del sistema, que permite igualar los costes (fijos y variables) con el marco de

ingresos. Este punto de cruce, conocido como «punto muerto» o «umbral de rentabilidad» ya ha

sido comentado en epígrafes anteriores.

También podría gustarte

- Biografia de Brahms PDFDocumento12 páginasBiografia de Brahms PDFJnnr DiazAún no hay calificaciones

- Limpiezas Químicas IndustrialesDocumento41 páginasLimpiezas Químicas IndustrialesLuis Licet100% (1)

- 6 D'Ancona, C. (1996) Metodología Cuantitativa Estrategias y Técnicas de Investigación Social. Cap 6Documento10 páginas6 D'Ancona, C. (1996) Metodología Cuantitativa Estrategias y Técnicas de Investigación Social. Cap 6Nahir CaamañoAún no hay calificaciones

- Informe ChucrutDocumento14 páginasInforme ChucrutVania Marisella Mio Roque50% (2)

- Cadena de Valor StarbucksDocumento1 páginaCadena de Valor StarbucksLuis A. Lopez100% (1)

- Canvas WokDocumento10 páginasCanvas WokEdna JulietaAún no hay calificaciones

- Acu IissDocumento50 páginasAcu IissMakliber AlfaroAún no hay calificaciones

- Acu EstructurasDocumento47 páginasAcu EstructurasMakliber Alfaro100% (1)

- SO A-53 AL A-58 RUTAS DE EVACUACION Y SEÑALIZACION-ModeloDocumento1 páginaSO A-53 AL A-58 RUTAS DE EVACUACION Y SEÑALIZACION-ModeloMakliber Alfaro100% (1)

- Acu IieeDocumento130 páginasAcu IieeMakliber AlfaroAún no hay calificaciones

- Restauracion de Muro de Adobe-Pr-Techos2Documento1 páginaRestauracion de Muro de Adobe-Pr-Techos2Makliber AlfaroAún no hay calificaciones

- Restauracion de Muro de Adobe-Pr - Cortes TarrDocumento1 páginaRestauracion de Muro de Adobe-Pr - Cortes TarrMakliber AlfaroAún no hay calificaciones

- Acu ArquitecturaDocumento60 páginasAcu ArquitecturaMakliber AlfaroAún no hay calificaciones

- Análisis EtabsDocumento4 páginasAnálisis EtabsMakliber AlfaroAún no hay calificaciones

- Check List de CamionetasDocumento1 páginaCheck List de CamionetasMakliber AlfaroAún no hay calificaciones

- Coots00124 17 Sistema Coatings Las Bambas MetalmecDocumento4 páginasCoots00124 17 Sistema Coatings Las Bambas MetalmecMakliber AlfaroAún no hay calificaciones

- ShelbyDocumento5 páginasShelbyMakliber AlfaroAún no hay calificaciones

- Morteros: Morteros Según Su AplicaciónDocumento12 páginasMorteros: Morteros Según Su AplicaciónMakliber AlfaroAún no hay calificaciones

- 07 Capitulo 4 Obras Civiles Sifon InvertidoDocumento6 páginas07 Capitulo 4 Obras Civiles Sifon InvertidoMakliber AlfaroAún no hay calificaciones

- 03 Capitulo 1memoria Descriptiva Sifon InvertidoDocumento6 páginas03 Capitulo 1memoria Descriptiva Sifon InvertidoMakliber AlfaroAún no hay calificaciones

- Amarre Sismica-PozoDocumento3 páginasAmarre Sismica-PozoRicardo GonzalezAún no hay calificaciones

- Manual Usuario Crius V6 - TRAD PDFDocumento203 páginasManual Usuario Crius V6 - TRAD PDFArrigo Prieto100% (4)

- La Teoría Aristotélica de La JusticiaDocumento3 páginasLa Teoría Aristotélica de La JusticiaAdrián VieraAún no hay calificaciones

- Métodos de Anestesia en Ratones y Metodologia Hecha en El LabDocumento5 páginasMétodos de Anestesia en Ratones y Metodologia Hecha en El LabMiguel CriolloAún no hay calificaciones

- Mecanizacion 1Documento22 páginasMecanizacion 1fmantis19Aún no hay calificaciones

- Opioides Generalidades - Rotacion de Opioides PDFDocumento141 páginasOpioides Generalidades - Rotacion de Opioides PDFBaliardo Patricia100% (1)

- A2 210301086 Aa1 Ev01.Documento7 páginasA2 210301086 Aa1 Ev01.Vanessa Moriones0% (1)

- Quien Empacó Mi ParacaídasDocumento4 páginasQuien Empacó Mi ParacaídasManuel SantamariaAún no hay calificaciones

- Ediciones ENI. Windows 10. Instalación y ConfiguraciónDocumento14 páginasEdiciones ENI. Windows 10. Instalación y ConfiguraciónYo y mi camelloAún no hay calificaciones

- 2 Conociendo A La UBTJR-comprimidoDocumento16 páginas2 Conociendo A La UBTJR-comprimidoJorgeAún no hay calificaciones

- Sup MDocumento47 páginasSup MmariaAún no hay calificaciones

- Preguntas ValocacionDocumento3 páginasPreguntas ValocacionAngie AngamarcaAún no hay calificaciones

- Anexo Etiquetas HTMLDocumento4 páginasAnexo Etiquetas HTMLAndres RenjifoAún no hay calificaciones

- EpidermisDocumento13 páginasEpidermisLucia GerezAún no hay calificaciones

- Resol N6 7y8-2019Documento54 páginasResol N6 7y8-2019Simón Armando Díaz PavesAún no hay calificaciones

- 04 Introduccion A La Espectroscopía Molecular - Notas (Julio Arce)Documento13 páginas04 Introduccion A La Espectroscopía Molecular - Notas (Julio Arce)LUIS CARLOS ROMERO ZAPATAAún no hay calificaciones

- HT Optifeed Poultry PDFDocumento2 páginasHT Optifeed Poultry PDFRicardo Yafar Tavara La ChiraAún no hay calificaciones

- PIC16F84Documento18 páginasPIC16F84Carlos OrtegaAún no hay calificaciones

- Consulta Alta BeneficioDocumento1 páginaConsulta Alta BeneficioalascarlybAún no hay calificaciones

- 8313 Esmalte Al Agua IrisDocumento2 páginas8313 Esmalte Al Agua IrisCristian Renato Casanová RiveraAún no hay calificaciones

- Sistemas ComercialesDocumento2 páginasSistemas ComercialesJesús Pino ZabalaAún no hay calificaciones

- Curso Radio GalenaDocumento8 páginasCurso Radio Galenaantonio1957Aún no hay calificaciones

- Flores Etal 2019 SISTEMADEPLANEACIONPARALAPRODUCCIONDEMADERAASERRADADocumento19 páginasFlores Etal 2019 SISTEMADEPLANEACIONPARALAPRODUCCIONDEMADERAASERRADAElias Jara100% (1)

- RESUMEN NIA's 200 y 210Documento10 páginasRESUMEN NIA's 200 y 210Dulce Maria VasquezAún no hay calificaciones