Documentos de Académico

Documentos de Profesional

Documentos de Cultura

E Si M

Cargado por

Juan Ticona0 calificaciones0% encontró este documento útil (0 votos)

13 vistas3 páginasCódigo de programación

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCódigo de programación

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

13 vistas3 páginasE Si M

Cargado por

Juan TiconaCódigo de programación

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

E Si M=Wtl y c=t/2, la ecuacin que expresa la tensin se convierte en: ( ) 3 2 / 2 6 /12 t t t w w Wl

t W l bt bt = = donde bw es el ancho de la cara del engranaje. Sustituyendo ecuaciones: 3 3 2 2 t

td td t w wd w W Wp Wp bx b p x bY == = La ecuacin anterior se conoce como la ecuacin de

Lewis donde pd es el paso diametral e Y es el factor de forma de Lewis expresado como: 2 3 d xp Y

= En la ecuacin de Lewis slo se considera la carga esttica y no se toma en cuenta la dinmica de

dientes acoplados. En la tabla se proporcionan los factores de forma de Lewis para varios nmeros

de dientes, suponiendo un ngulo de presin de 20. El factor de forma de Lewis es adimensional

y es independiente del tamao del diente. La ecuacin de Lewis no toma en cuenta la

concentracin de esfuerzo Kc que existe en el filete del diente. Introduciendo un factor

geomtrico Yj , donde Yj =Y/Kc, la ecuacin de lewis cambia a t d t w j W p b Y = La ecuacin

anterior recibe el nombre de ecuacin de Lewis modificada. En la figura se dan los valores de los

factores geomtricos Yj para un engrane recto con un ngulo de presin de 20. Otras

modificaciones para la ecuacin recomendadas para diseos prcticos, para tomar en cuenta la

variedad de condiciones que se pueden encontrar en servicio se muestran a continuacin: Number

of Teetch Lewis form Factor Number of Teeth Lewis form factor 10 11 12 13 14 15 16 17 18 19 20

22 24 26 28 30 32 0.176 0.192 0.210 0.223 0.236 0.245 0.256 0.264 0.270 0.277 0.283 0.292 0.302

0.308 0.314 0.318 0.322 34 36 38 40 45 50 55 60 65 70 75 80 90 100 150 200 300 0.325 0.329

0.332 0.336 0.340 0.346 0.352 0.355 0.358 0.360 0.361 0.363 0.366 0.368 0.375 0.378 0.382 td a s

m t wj v WpKKK bYK = donde Ka es el factor de aplicacin, Ks es el factor de tamao, Km es el

factor de distribucin de carga y Kv es el factor dinmico. Factor de aplicacin En el factor de

aplicacin Ka se toma en cuenta que la probabilidad de variaciones en la carga, vibraciones,

impacto, cambios de velocidad y otras condiciones de aplicacin especfica pueden resultar en

cargas pico ms grandes que la carga Wt que se aplica al diente del engranaje durante la

operacin. Se usar la tabla siguiente, donde el factor de aplicacin es funcin de la potencia de

accionamiento y de la mquina accionada. El factor de aplicacin vara desde 1, en condiciones de

operacin perfectamente suave a valores alrededor de 3 para condiciones de funcionamiento ms

irregulares. La clasificacin de la irregularidad de las mquinas accionadas son: 1. Uniforme:

generador de operacin continua. 2. Impacto ligero: ventiladores y bombas centrfugas de baja

velocidad, agitadores de lquidos, generadores de operacin variable, bandas transportadoras

cargadas uniformemente, bombas giratorias de desplazamiento positivo. 3. Impacto moderado:

bombas centrfugas de alta velocidad, compresores, bandas transportadoras de servicio pesado,

dispositivos de accionamiento de mquinas herramientas, maquinaria textil, moledoras de carne,

sierras. 4. Impacto pesado: trituradoras de roca, dispositivos de accionamiento de prensas

troqueladoras, trituradoras de madera, etc. Driven Machines Power Source Uniform Light shock

Moderate shock Heavy shock Application factor, Ka Uniform Light shock Moderate shock 1.00 1.20

1.30 1.25 1.40 1.70 1.50 1.75 2.00 1.75 2.25 2.75 Factor de tamao El factor de tamao Ks es 1

para la mayora de los engranajes. Sin embargo, hay autores que recomiendan el valor de 1 para

mdulos de 5 o menores. Para el resto de dientes ms grandes se recomienda los valores que

aparecen en la tabla. Mdulo m mm Factor de tamao, Ks 5 5 8 12 20 1.00 1.05 1.15 1.25 1.40

Factor de distribucin de carga El valor del factor de distribucin de carga Km se basa en muchas

variables en el diseo de engranajes, hacindolo el factor ms difcil de determinar. En la figura se

proporcionan los valores del factor de distribucin como funcin del ancho de la cara bw y la razn

del ancho de cara con el dimetro de paso bw/d. Factor dinmico En el factor dinmico Kv se toma

en cuenta el hecho de que la carga es ms alta que la carga que se transmite. El valor de Kv

depende de la precisin del perfil del diente, de las propiedades elsticas del diente y de la

velocidad con la que el diente entra en contacto. En la figura se proporcionan los factores

dinmicos para la velocidad en la lnea de paso y los nmeros del nivel de precisin de la

transmisin. Los engranajes que tienen un nmero de nivel de precisin de la transmisin Qv de 5,

6 o 7 son engranajes en aplicaciones comunes de diseo de mquinas, que estn hechos por

medio de fresado o conformado con un diseo y fabricacin de medio a bueno. Si los dientes

tienen un acabado maquinado o cepillado para mejorar la precisin del perfil, se deber usar un

nmero de nivel de precisin de la transmisin de 8, 9, 10 u 11. Si los dientes se cortan mediante

conformado por fresado, los engranajes que tienen factores ms bajos que los que se determinan

por medio de la curva Qv5 no se debern usar para una velocidad en la lnea de paso mayor de

2500 pies/min. La velocidad de la lnea de paso vt, es la velocidad lineal de un punto sobre el

crculo de paso del engranaje. La expresin para la velocidad en la lnea de paso es: 12 12 p ap g ag

t dN dN v = = donde vt es la velocidad en la lnea de paso en pies/min, Nap es la velocidad

rotacional del pin en rpm, Nag es la velocidad rotacional del engrane en rpm, dp es el dimetro

de paso del pin en pulgadas y dg es el dimetro de paso del engranaje en pulgadas. Esfuerzos de

contacto en engranajes Adems de considerar el esfuerzo flexionante crtico en el diseo de

engranajes, tambin es necesario hacer la revisin por falla causada por los esfuerzos de contacto

demasiado grandes. Estos esfuerzos pueden causar picaduras, estras y ralladuras en las

superficies. El picado es la eliminacin de partes pequeas del material de la superficie de un

engranaje debido a la fatiga. El picado es causado por un esfuerzo superficial excesivo provocado

por cargas normales altas, por una temperatura local alta debida a altas velocidades de

rozamiento, o por un lubricante inadecuado. Las estras pueden ser causadas por fallo del

lubricante, materiales incompatibles y sobrecarga. La ralladura es la destruccin de la superficie

incluyendo flujo plstico del material ms araazos superpuestos y raspaduras causadas por

partculas metlicas sueltas que actan como un abrasivo entre los dientes. El esfuerzo de

contacto que resulta en el diente del engranaje de acoplamiento es alto debido a las superficies no

concordantes. El esfuerzo de contacto se calcula usando el anlisis de esfuerzo de contacto

hertziano. Para el caso de los dientes de un engranaje se basa en el anlisis de dos cilindros con

carga axial. Los radios de los cilindros son los radios de curvatura de las curvas evolventes de los

dientes acoplados en el punto de contacto. La carga sobre los dientes es la carga normal. La

presin hertziana mxima en el contacto se puede escribir como: 1 2 ' ' 2 H W p E =

donde E= mdulo de elasticidad efectivo= 2 2 2 1 1 a b E E a b W= carga adimensional

= w/ERx w= carga por unidad de ancho = Pz/bw 1 11 1 1 1 2 Rx pg p g r r sen d d sen

=+ = + El parmetro Rx es el radio efectivo, y para engranes es una funcin del

radio de paso del pin y del engrane, as como tambin del ngulo de presin. El contacto que se

produce entre los engranajes rectos de acoplamiento es rectangular, con un semiancho hertziano

b* y la longitud del contacto es el ancho de la cara bw. As como se utilizaron factores de

modificacin para describir el esfuerzo flexionante que acta sobre los engranajes de

acoplamiento, tambin existen factores de modificacin cuando se trata de esfuerzos de contacto.

De esta forma, el esfuerzo de contacto tiene la siguiente forma: 1 2 1 2 ' ' 2 asm asm c H v v W KKK

KKK E p K K = = Engranajes helicoidales En los engranajes

helicoidales la resistencia de los dientes mejora en relacin con los engranajes rectos debido a la

vuelta de contacto helicoidal alargada en el soporte de la base del diente. Para los engranajes

helicoidales, la razn de contacto es mayor debido a la superposicin axial del diente. Por lo tanto,

los engranajes helicoidales tienden a mostrar una capacidad de soporte de carga mayor que los

engranajes rectos del mismo tamao. Por otro lado, los engranajes rectos tienen una eficiencia un

poco ms alta. Relaciones de engranajes helicoidales Todas las relaciones que rigen a los

engranajes rectos se aplican a los helicoidales con algunas modificaciones que consideran la

torsin axial de los dientes causadas por el ngulo de la hlice. El ngulo de la hlice vara desde la

base del diente hasta el radio exterior. El ngulo de la hlice se define como el ngulo entre el

eje del engranaje y la tangente al diente helicoidal en la interseccin del cilindro de paso y el perfil

del diente. Pasos de engranajes helicoidales Los engranajes helicoidales tienen dos pasos

relacionados: uno en el plano de rotacin, y el otro en un plano normal al diente. Para los

engranajes rectos los pasos slo se describieron en trminos del plano de rotacin. En la figura se

representan los pasos circular y axial de los engranajes helicoidales, los cuales estn relacionados

por el paso circular normal cos p p cn c = El paso diametral normal es cos d dn p p = El paso

axial de un engrane helicoidal es la distancia entre los puntos correspondientes sobre los dientes

adyacentes, medida en forma paralela al eje del engrane. Se define como: cot cn a c p p p sen

= = Nmero equivalente de dientes y ngulo de presin El nmero de dientes para engranajes

helicoidales equivalentes al que se determin para engranajes rectos est dado como 3 cos n N N

= Para engranajes helicoidales existe un ngulo de presin normal, as como tambin el ngulo

de presin usual en el plano de rotacin, y se relaciona con el ngulo de la hlice como. tan tan cos

= Proporciones de los dientes helicoidales Las proporciones de los dientes helicoidales

siguen los mismos estndares que los de los engranes rectos. La cabeza, la raz, la profundidad

completa y la holgura son exactamente las mismas. El dimetro de paso se proporciona por medio

de la misma expresin que se us para los rectos, pero si se involucra el paso normal, es funcin

del ngulo de la hlice. cos d dn N N d p p = = La distancia central, es igual a 2cos 2 cos pg p g d

dn dd NN c p + + = = La razn de contacto de los engranes helicoidales se mejora por la

superposicin axial de los dientes. La razn de contacto total es la suma de las razones de contacto

circunferencial calculada de lamisca manera que se hizo para los engranajes rectos, y sumada a la

razn de contacto axial: C CC rt r ra = + donde ww w tan ra a c cn b b b sen C pp p == = Cr =

razn de contacto circunferencial bw = ancho de la cara Cargas y esfuerzos La carga de empuje Wt

es la misma para engranajes rectos o helicoidales. Hay que recordar que la carga de empuje es la

fuerza que transmite potencia del engranaje impulsor al engranaje impulsado y acta

perpendicular al eje que soporta el engranaje. La carga axial en un engranaje helicoidal es: W W a t

= tan Obsrvese que la carga axial aumenta cuando el ngulo de la hlice se incrementa. Los

ngulos de la hlice varan comnmente entre 15 y 45. La carga radial es la fuerza que acta hacia

el centro del engrane. La accin de la direccin de la fuerza es empujar los dos engranes en

direcciones opuestas para apartarlos. La carga radial es: W W r t = tan La carga normal es: cos cos

t n W W = Los esfuerzos flexionante y de contacto son los mismos que para los engranajes

rectos.

También podría gustarte

- Mantenimiento Del MicrómetroDocumento6 páginasMantenimiento Del MicrómetroJuan Ticona100% (1)

- Centrales Térmicas de Ciclo Combinado - 05Documento22 páginasCentrales Térmicas de Ciclo Combinado - 05Juan TiconaAún no hay calificaciones

- INTRODUCCIONDocumento18 páginasINTRODUCCIONJuan TiconaAún no hay calificaciones

- Aspectos Constructivos de Componentes de Mecanismos MciDocumento9 páginasAspectos Constructivos de Componentes de Mecanismos MciJuan TiconaAún no hay calificaciones

- Ciclo de 4 TiemposDocumento3 páginasCiclo de 4 TiemposJuan TiconaAún no hay calificaciones

- Qué Es Una Turbina Hidráulica - 02Documento3 páginasQué Es Una Turbina Hidráulica - 02Juan TiconaAún no hay calificaciones

- Partes Del MicrómetroDocumento3 páginasPartes Del MicrómetroJuan TiconaAún no hay calificaciones

- Guia - Metodologica - de - Tesis Modulo 3 y 4 - AntezanaDocumento18 páginasGuia - Metodologica - de - Tesis Modulo 3 y 4 - AntezanaJimyVillaAún no hay calificaciones

- AED - Tema.05.ejercicios TrazasDocumento8 páginasAED - Tema.05.ejercicios TrazasMario MendozaAún no hay calificaciones

- Correlacion Simple y MultipleDocumento26 páginasCorrelacion Simple y MultipleJesler RamírezAún no hay calificaciones

- Unidad 3Documento2 páginasUnidad 3Iris VidalAún no hay calificaciones

- Como Detectar Equipos Obsoletos en AD Con OldcmpDocumento4 páginasComo Detectar Equipos Obsoletos en AD Con OldcmphellcrowAún no hay calificaciones

- Ud02 ProgramacionDocumento9 páginasUd02 ProgramacionmparejacursoAún no hay calificaciones

- Manual ElectronicaDocumento204 páginasManual ElectronicaEduardo Manuel Leite LopesAún no hay calificaciones

- Esquiladoras Como UsarlasDocumento13 páginasEsquiladoras Como UsarlasIvanirhAún no hay calificaciones

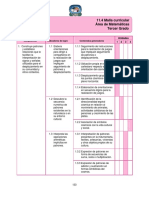

- Dosificacion Mate 3er Grado MateDocumento11 páginasDosificacion Mate 3er Grado MateConexion RDAún no hay calificaciones

- 8 Razonamiento Cuantiativo Guia 1Documento6 páginas8 Razonamiento Cuantiativo Guia 1Laura Valentina Marin SuarezAún no hay calificaciones

- Guía 1 Matemáticas 11°Documento4 páginasGuía 1 Matemáticas 11°nariño andres gomez pachecoAún no hay calificaciones

- Práctica No 4 - Funciones MultivariableDocumento2 páginasPráctica No 4 - Funciones Multivariablevalenzuela.13761627Aún no hay calificaciones

- Descomposiciones AditivasDocumento1 páginaDescomposiciones AditivasDaniela Parra FonsecaAún no hay calificaciones

- 1.1.1 Mecanica ClásicaDocumento80 páginas1.1.1 Mecanica ClásicaPaulo Salgado AlvarezAún no hay calificaciones

- Elementos Químicos y Sus Propiedades PeriódicasDocumento100 páginasElementos Químicos y Sus Propiedades PeriódicasFernando Bellandi RulloAún no hay calificaciones

- Unidad No. 1 Introducción A La TopografíaDocumento5 páginasUnidad No. 1 Introducción A La TopografíaGustavo Ramirez EscaleraAún no hay calificaciones

- Fis-100 Prac N°3Documento2 páginasFis-100 Prac N°3Mauricio Nakamura CortezAún no hay calificaciones

- Paso A Paso Coagulación y FloculaciónDocumento12 páginasPaso A Paso Coagulación y Floculaciónjuan pabloAún no hay calificaciones

- Infome de EmpujeDocumento20 páginasInfome de EmpujeCintia RialtamiranoAún no hay calificaciones

- BitácoraDocumento6 páginasBitácoraBryan MAsAún no hay calificaciones

- MANIDocumento8 páginasMANICoco MirandiAún no hay calificaciones

- Sensores UltrasonicoDocumento52 páginasSensores UltrasonicoGabriel Antonio VanegasAún no hay calificaciones

- Manual AA Aire CaribeDocumento41 páginasManual AA Aire CaribeOscar Barón GaonaAún no hay calificaciones

- Práctica 9. Lapiz LabialDocumento8 páginasPráctica 9. Lapiz Labialmarcos613Aún no hay calificaciones

- Crear Un "Jabon Líquido Reafirmante"Documento28 páginasCrear Un "Jabon Líquido Reafirmante"JAVIER LINARES URQUIZAAún no hay calificaciones

- Cap 1 - 5 Curso de Simulacion Numérica Avanzada de Yacimientos de Petróleo y GasDocumento354 páginasCap 1 - 5 Curso de Simulacion Numérica Avanzada de Yacimientos de Petróleo y GasGeorge Deri100% (2)

- Practica de Lab Oratorio I de Teoria de Comunicaciones I1Documento13 páginasPractica de Lab Oratorio I de Teoria de Comunicaciones I1newton_21005873Aún no hay calificaciones

- Ip3 - CuevallanosrenssodluisDocumento8 páginasIp3 - CuevallanosrenssodluisRensso D'LuisAún no hay calificaciones

- ABUNDISEXFDocumento179 páginasABUNDISEXFAnamile LópezAún no hay calificaciones

- Quiz - Escenario 3 - PRIMER BLOQUE-TEORICO - ELEMENTOS EN TEORIA DE COMPUTACION - (GRUPO2) PDFDocumento6 páginasQuiz - Escenario 3 - PRIMER BLOQUE-TEORICO - ELEMENTOS EN TEORIA DE COMPUTACION - (GRUPO2) PDFCarlos Julian Cordero Guevara0% (2)