MANTENIMIENTO DE MAQUINARIA PESADA

CAPITULO I : INTRODUCCIN

1. MANTENIMIENTO:

1.1

Qu es el Mantenimiento

1.2

Historia y evolucin del Mantenimiento

1.3

Tipos y niveles de Mantenimiento

1.4

Ventajas, inconvenientes y aplicaciones de cada tipo de Mantenimiento.

CAPITULO II : GESTIN DE MANTENIMIENTO

2. GESTIN DE LOS EQUIPOS

2.1

Naturaleza y Clasificacin de los equipos

2.2

Inventario de equipos

3. CONTROL DE LA GESTIN DE MANTENIMIENTO

3.1

El presupuesto de Mantenimiento

3.2

Los costes de Mantenimiento

CAPITULO III : TECNICAS DE MANTENIMIENTO

4.1 MANTENIMIENTO PREVENTIVO

4.2 MANTENIMIENTO CORRECTIVO

�RESUMEN

El presente trabajo es un plan de mantenimiento para los diferentes tipos de

maquinaria y equipos de construccin de carreteras. Entre el contenido se puede

encontrar informacin sobre la zona vial, descripcin de la maquinaria, los distintos

tipos de mantenimiento, plan de mantenimiento de la maquinaria y los perodos de

servicio.

El funcionamiento de la maquinaria pesada es a travs del motor de combustin

interna, el cual por medio de una transmisin hace que se accione el convertidor par,

cajas y bombas que mandan presin hidrulica a los mandos finales, cilindros de levante,

implementos y accesorios de trabajo de la maquinaria.

Es notorio que la funcin de cualquier mantenimiento es prolongar la vida de

servicio de cualquier maquinaria o equipo; se ha llegado a determinar que un

mantenimiento preventivo es lo ms correcto y econmico, ya que se basa en la

organizacin de planes; para su ejecucin es necesario ejecutar el servicio al equipo, una

vez que se ha cumplido un lapso de servicio, segn el calendario y horas trabajadas.

Esto ayudar a prevenir fallas prematuras.

Es necesario que en todo plan de mantenimiento preventivo se haga un registro

fiel de los trabajos o servicios que se han realizado a cualquier maquinaria o equipo

consecutivamente. Se deben tener siempre a la mano y al da, para cualquier chequeo o

revisin que se desee; deben ser ordenados para poder efectuar una fcil lectura,

legibles para todo el personal que elabore el servicio o mantenimiento, y as poder

efectuar un anlisis antes de efectuar un prximo trabajo.

�1. MANTENIMIENTO:

1.1

Qu es el Mantenimiento?

El mantenimiento es la serie de tareas o trabajos que hay que ejecutar en algn

equipo o planta, a fin de conservarlo eficientemente para que pueda brindar el servicio

para el cual fue creado.

Para el Departamento de Maquinaria, el objetivo del mantenimiento es la

conservacin, ante todo del servicio que estn suministrando las mquinas; este es el

punto esencial y no como errneamente se ha credo, que el mantenimiento est

obligado a la conservacin de tales elementos. El servicio es lo importante y no la

maquinaria o equipo que los proporciona, Por lo tanto, se debe de equilibrar en las

labores de mantenimiento los factores esenciales siguientes: calidad econmica del

servicio, duracin adecuada del equipo y costos mnimos de mantenimiento.

La adquisicin de equipo nuevo acarrea costos elevados, pues inicialmente su

depreciacin es muy acelerada, aunque se compensa, ya que necesita menos gastos

de mantenimiento y la expectativa de falla es menor.

-Son misiones del mantenimiento:

-la vigilancia permanente y/ peridica.

-las acciones preventivas.

-las acciones correctivas

-el reemplazamiento de la maquinaria

-Los objetivos implcitos son:

.Aumentar la disponibilidad de los equipos hasta el nivel preciso.

.Reducir los costes al mnimo compatible con el nivel de disponibilidad necesario.

.Mejorar la fiabilidad de mquinas e instalaciones.

.Asistencia al departamento de ingeniera en los nuevos proyectos para facilitar

la mantenibilidad de las nuevas instalaciones.

�En la maquinaria pesada, es de suma importancia conocer el funcionamiento y

operacin, as como aumentar su rendimiento, reducir los costos de servicios de

mantenimiento, para alargar la vida de servicio basndose en el estudio y

sugerencias, las cuales servirn para mejorar las normas de mantenimiento y

cumplir con los objetivos, para los cuales fue diseada dicha maquinaria.

Un buen plan de mantenimiento preventivo podr llegar a ser exitoso, siempre y

cuando las personas que estn involucradas en l, tanto operarios como encargados

del mantenimiento de las mismas, persigan el fin del cumplimiento de las

recomendaciones dadas, tanto por el fabricante como el de personas con experiencia.

1.2.

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO.

El trmino "mantenimiento" se empez a utilizar en la industria hacia 1950 en

EE.UU. En

Francia

se

fue

imponiendo

progresivamente

el

trmino

"entretenimiento".

El concepto ha ido evolucionando desde la simple funcin de arreglar y reparar

los equipos para asegurar la produccin (ENTRETENIMIENTO) hasta la

concepcin actual del MANTENIMIENTO con funciones de prevenir, corregir y

revisar los equipos a fin de optimizar el coste global:

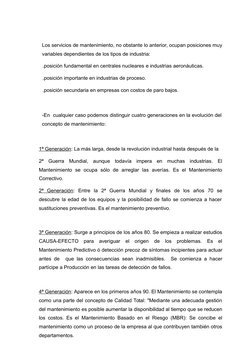

�Los servicios de mantenimiento, no obstante lo anterior, ocupan posiciones muy

variables dependientes de los tipos de industria:

.posicin fundamental en centrales nucleares e industrias aeronuticas.

.posicin importante en industrias de proceso.

.posicin secundaria en empresas con costos de paro bajos.

-En cualquier caso podemos distinguir cuatro generaciones en la evolucin del

concepto de mantenimiento:

1 Generacin: La ms larga, desde la revolucin industrial hasta despus de la

2 Guerra Mundial, aunque todava impera en muchas industrias. El

Mantenimiento se ocupa slo de arreglar las averas. Es el Mantenimiento

Correctivo.

2 Generacin: Entre la 2 Guerra Mundial y finales de los aos 70 se

descubre la edad de los equipos y la posibilidad de fallo se comienza a hacer

sustituciones preventivas. Es el mantenimiento preventivo.

3 Generacin: Surge a principios de los aos 80. Se empieza a realizar estudios

CAUSA-EFECTO

para

averiguar

el

origen

de

los

problemas.

Es

el

Mantenimiento Predictivo deteccin precoz de sntomas incipientes para actuar

antes de

que las consecuencias sean inadmisibles.

Se comienza a hacer

partcipe a Produccin en las tareas de deteccin de fallos.

4 Generacin: Aparece en los primeros aos 90. El Mantenimiento se contempla

como una parte del concepto de Calidad Total: "Mediante una adecuada gestin

del mantenimiento es posible aumentar la disponibilidad al tiempo que se reducen

los costos. Es el Mantenimiento Basado en el Riesgo (MBR): Se concibe el

mantenimiento como un proceso de la empresa al que contribuyen tambin otros

departamentos.

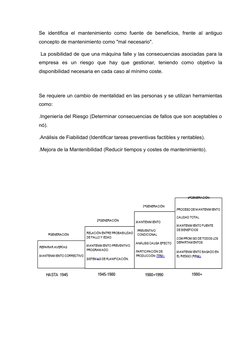

�Se identifica el mantenimiento como fuente de beneficios, frente al antiguo

concepto de mantenimiento como "mal necesario".

La posibilidad de que una mquina falle y las consecuencias asociadas para la

empresa es un riesgo que hay que gestionar, teniendo como objetivo la

disponibilidad necesaria en cada caso al mnimo coste.

Se requiere un cambio de mentalidad en las personas y se utilizan herramientas

como:

.Ingeniera del Riesgo (Determinar consecuencias de fallos que son aceptables o

n).

.Anlisis de Fiabilidad (Identificar tareas preventivas factibles y rentables).

.Mejora de la Mantenibilidad (Reducir tiempos y costes de mantenimiento).

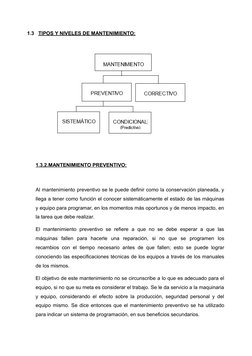

�1.3 TIPOS Y NIVELES DE MANTENIMIENTO:

1.3.2.MANTENIMIENTO PREVENTIVO:

Al mantenimiento preventivo se le puede definir como la conservacin planeada, y

llega a tener como funcin el conocer sistemticamente el estado de las mquinas

y equipo para programar, en los momentos ms oportunos y de menos impacto, en

la tarea que debe realizar.

El mantenimiento preventivo se refiere a que no se debe esperar a que las

mquinas fallen para hacerle una reparacin, si no que se programen los

recambios con el tiempo necesario antes de que fallen; esto se puede lograr

conociendo las especificaciones tcnicas de los equipos a travs de los manuales

de los mismos.

El objetivo de este mantenimiento no se circunscribe a lo que es adecuado para el

equipo, si no que su meta es considerar el trabajo. Se le da servicio a la maquinaria

y equipo, considerando el efecto sobre la produccin, seguridad personal y del

equipo mismo. Se dice entonces que el mantenimiento preventivo se ha utilizado

para indicar un sistema de programacin, en sus beneficios secundarios.

�Este tipo de mantenimiento se basa en ejecutar las correcciones menores a la

maquinaria para adaptarla mejor a nuestro medio. Son reparaciones serias que

requieren una revisin completa o reconstruccin, ya que a veces es mejor realizar

algunas correcciones a la maquinaria para reducir los costos, tanto de operacin,

como de servicio, y no prolongarlos. Estas correcciones requieren de personas muy

especializadas y baja una rigurosa supervisin de ingenieros, as como del

distribuidor, y guiarse con el manual del fabricante, para no perder la potencia de la

mquina o perjudicar su funcionamiento.

Tambin se puede dar al momento de realizar una rutina del mantenimiento

preventivo.

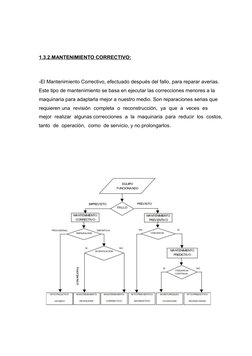

�1.3.2.MANTENIMIENTO CORRECTIVO:

-El Mantenimiento Correctivo, efectuado despus del fallo, para reparar averias.

Este tipo de mantenimiento se basa en ejecutar las correcciones menores a la

maquinaria para adaptarla mejor a nuestro medio. Son reparaciones serias que

requieren una revisin completa o reconstruccin, ya que a veces es

mejor realizar algunas correcciones a la maquinaria para reducir los costos,

tanto de operacin, como de servicio, y no prolongarlos.

�1.4.

VENTAJAS, INCOVENIENTES Y APLICACIONES DE CADA

MANTENIMIENTO:

1.4.1

Mantenimiento Correctivo

-Ventajas

No se requiere una gran infraestructura tcnica ni elevada capacidad de

anlisis.

Mximo aprovechamiento de la vida til de los equipos.

-Inconvenientes

Las averas se presentan de forma imprevista lo que origina trastornos a la

produccin.

Riesgo de fallos de elementos difciles de adquirir, lo que implica la

necesidad de un stock de repuestos importante.

Baja calidad del mantenimiento como consecuencia del poco tiempo

disponible para reparar.

-Aplicaciones

� Cuando el coste total de las paradas ocasionadas sea menor que el

coste total de las acciones preventivas.

Esto slo se da en sistemas secundarios cuya avera no afectan de

forma importante a la produccin.

Estadsticamente resulta ser el aplicado en mayor proporcin en la

mayora de las industrias

1.4.2

Mantenimiento Preventivo

-Ventajas

Importante reduccin de paradas imprevistas en equipos.

Solo es adecuado cuando, por la naturaleza del equipo, existe una cierta

relacin entre probabilidad de fallos y duracin de vida.

-Inconvenientes

No se aprovecha la vida til completa del equipo.

Aumenta el gasto y disminuye

la disponibilidad

si no se elige

convenientemente la frecuencia de las acciones preventivas.

-Aplicaciones

Equipos de naturaleza mecnica o electromecnica sometidos a desgaste

seguro

Equipos cuya relacin fallo-duracin de vida es bien conocida.

�1.4.3

Mantenimiento Predictivo

-Ventajas

Determinacin ptima del tiempo para realizar el mantenimiento preventivo.

Ejecucin sin interrumpir el funcionamiento normal de equipos e

instalaciones.

Mejora el conocimiento y el control del estado de los equipos.

-Inconvenientes

Requiere personal mejor formado e instrumentacin de anlisis costosa.

No es viable una monitorizacin de todos los parmetros funcionales

significativos, por lo que pueden presentarse averas no detectadas por el

programa de vigilancia.

Se pueden presentar averas en el intervalo de tiempo comprendido entre

dos medidas consecutivas.

-Aplicaciones

Maquinaria rotativa

Motores elctricos

Equipos estticos

Aparamenta elctrica

Instrumentacin

�2.GESTION DE MANTENIMIENTO:

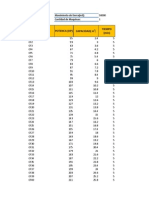

2.1 . INVENTARIO DE EQUIPOS:

La lista anterior, no exhaustiva, pone de manifiesto que por pequea que sea la

Instalacin, el nmero de equipos distintos aconseja que se disponga de:

a) Un inventario de equipos que es un registro o listado de todos los equipos,

codificado y localizado.

No.

No. D.G.C

331/81-89

DESCRIPCION

MARCA

MODELO

ESTADO

Tractor de Oruga

Caterpillar

D6H

Funcionando

331/128-95

Tractor de Oruga

Fiat Allis

14C

Funcionando

320/99-89

Motoniveladora

Caterpillar

120G

Funcionando

320/127-95

Motoniveladora

Champion

710

Funcionando

310/128-85

Cargador Frontal

Fiat Allis

FR12B

Funcionando

12.8/88-79

Cargador Frontal

Caterpillar

930

Funcionando

450/25-88

Vidrocompactadora

Toma Terra

SPV68DDL

Funcionando

b) Un criterio de agrupacin por tipos de equipos para clasificar los equipos

por

familias, plantas, instalaciones, etc.

c) Un criterio de definicin de criticidad para asignar prioridades y niveles de

mantenimiento a los distintos tipos de equipos.

d) La asignacin precisa del responsable del mantenimiento de los distintos

equipos as como de sus funciones, cuando sea preciso.

El inventario es un listado codificado del parque a mantener, establecido segn

una lgica arborescente, que debe estar permanentemente actualizado.

�2.2. FICHERO HISTORICO DE LA MQUINA:

Describe cronolgicamente las intervenciones sufridas por la mquina desde su

puesta en servicio. Su explotacin posterior es lo que justifica su existencia y

condiciona su contenido.

Se deben recoger todas las intervenciones correctivas y, de las preventivas, las

que lo sean por imperativo legal as como calibraciones o verificaciones de

instrumentos incluidos en el plan de calibracin (Manual de Calidad). A ttulo de

ejemplo:

-Fecha y nmero de OT( Orden de Trabajo)

-Especialidad

�-Tipo de fallo (Normalizar y codificar)

-Nmero de horas de trabajo. Importe

-Tiempo fuera de servicio

-Datos de la intervencin:

.Sntomas

.Defectos encontrados

.Recomendaciones para evitar su repeticin.

3.CONTROL DE LA GESTION DE

MANTENIMIENTO:

3.1. PRESUPUESTO DE MANTENIMIENTO:

Antes de que empiece un nuevo ejercicio econmico (normalmente el ao

natural) hay que estimar cunto va a ser el gasto anual de mantenimiento, es

decir, confeccionar el presupuesto anual de mantenimiento.

El presupuesto no slo constituye un instrumento de gestin para el control de

la eficacia del mantenimiento sino que, sobre todo, debe ser una herramienta

de planificacin si se aprovecha su confeccin para hacer una profunda

reflexin sobre el servicio que debemos implantar:

Qu funciones se espera del servicio?

Qu medios necesito para realizar dichas funciones?

Cunto suponen estos medios?

Qu objetivos vamos a tratar de conseguir?

Cmo vamos a medir los logros?

Cmo vamos a controlarlos y hacer el seguimiento de su evolucin?

Es una buena ocasin para concretar, por escrito, los acuerdos con produccin

sobre nivel de servicio a prestar. Sin este preacuerdo una parte importante de

�la energa de los gestores se perdern en discusiones estriles sobre la

eficacia del servicio.

-Previamente se necesita conocer el programa anual de fabricacin.

-Para confeccionar el presupuesto, una vez fijados los parmetros antes

indicados, se agrupa el gasto en partes o categoras:

-Mantenimiento Ordinario:

.Mantenimiento Correctivo

.Mantenimiento Preventivo-Predictivo

-Mantenimiento Extraordinario:

.Grandes Reparaciones

.Paradas Programadas

.Mejoras Tcnicas

3.2.COSTES DE MANTENIMIENTO:

El clculo antes realizado no deja de ser un ejercicio de pura imaginacin: son

gastos estimados.

Cuando hablamos de costes en mantenimiento nos referimos a los que se van

constatando en la realidad, con la marcha de las instalaciones y del

funcionamiento real del servicio.

En un entorno cada vez ms competitivo, cada vez adquiere ms importancia

el control de los costes de mantenimiento.

Estos pueden ser:

Los costes directos o de mantenimiento estn compuestos por la mano de

obra y los materiales necesarios para realizar el mantenimiento.

Los costes indirectos o costes de avera son los derivados de la falta de

disponibilidad o del deterioro de las funciones de los equipos. Estos no suelen

ser objeto de una partida contable tal como se aplica a los costes directos, pero

�su volumen puede ser incluso superior a los directos.

Los costos de produccin:

Scrap ,significa desperdicio (multas por entrega fuera de trmino y mala calidad

del producto, alquileres de la maquina para reemplazar las averiadas, retrasos

por paradas sbitas)