Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Practica 11 Recristalizacion

Cargado por

Jackson CardozaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Practica 11 Recristalizacion

Cargado por

Jackson CardozaCopyright:

Formatos disponibles

UNIVERSIDAD DE CARABOBO.

FACULTAD DE INGENIERIA.

ESCUELA DE INGENIERIA MECANICA.

DEPARTAMENTO DE MATERIALES Y PROCESOS DE FABRICACION.

LABORATORIO DE MATERIALES.

23/01/2014

Practica No.: __________11________________________

Ttulo de la Practica: recristalizacion ____________

Nombre y Apellidos: __Jackson Cardoza Paredes______________

Cedula de Identidad: __22186262___________________________

Grupo: ____SECCION 59_____________________

Profesor: ___Johans Bolvar ____________________

Preparador: _____________________________________

Observaciones: _____________________________________

1. INTRODUCCION

La Recristalizacin es un proceso de formacin de un nuevo conjunto de granos

perfectamente definidos, a partir de los granos inicialmente deformados en fro. Aun

cuando una parte de la porcin de energa es deformada libremente durante la recuperacin,

la mayor parte de esa energa permanece en el material y sirve de fuerza para el proceso de

Recristalizacin. Durante el proceso de recristalizacin, existen en la muestra dos regiones

diferentes, una con un alto grado de deformacin y tensiones y otra donde han comenzado a

crecer los granos libre de tensiones. En la frontera entre ambas zonas (superficie de los

granos cristalizados) se produce un cambio brusco de energa libre. [1]

El crecimiento de grano se origina una vez que finaliza la recristalizacin, todos los

granos son nuevos y libres de esfuerzos. Si la temperatura es suficientemente alta, los

bordes de grano migran lentamente y producen un incremento uniforme en su tamao. Este

proceso se le conoce como crecimiento normal del grano, que sucede a una menor

velocidad que la que opera en los tipos de migracin de borde relacionados con el recocido

de metales trabajados en fro; es decir, con el movimiento de sub-bordes de grano, con el

crecimiento de los granos en la recristalizacin primaria y, con el crecimiento anormal

durante la recristalizacin. [1]

Figura 1. Crecimiento de burbujas en dos dimensiones.

Tamao de grano

Grado de deformacin previa: Un aumento en la deformacin previa favorece la

nucleacin y, como consecuencia, la obtencin de un tamao final de grano pequeo.

Permanencia a temperatura: Cualquiera sea la temperatura de recocido, cuanto mayor es el

tiempo que permanece a dicha temperatura, mayor es la facilidad que tiene el grano para

crecer y, por tanto, mayor es su tamao final.

Temperatura de recocido: Una vez sobrepasada la temperatura de recristalizacin,

cuanto menor sea la temperatura ms fino ser el tamao de grano final

Duracin del calentamiento: Cuanto menor sea el tiempo que se tarda en alcanzar la

temperatura de recocido ms fino ser el tamao de grano final

Impurezas insolubles: Una gran cantidad de impurezas insolubles pequeas,

uniformemente distribuidas, favorecer la obtencin de una estructura de grano fino (las

impurezas aumentan la nucleacin y actan como barreras que obstruyen el crecimiento de

los granos). [1].

La recuperacin es debido al exceso de energa almacenada en una aleacin

fuertemente endurecida por deformacin est asociado a varios tipos de rasgos

estructurales, donde se incluyen defectos puntuales y dislocaciones. Si a este material, que

por facilidad de anlisis se considera una aleacin monofsica, se calienta lentamente, el

exceso de energa almacenada gradualmente se libera durante el proceso de recuperacin.

Todos los cambios estructurales que ocurren en el rango de recuperacin ser vistos a travs

de microscopa ptica, y el microscopio electrnico permite la identificacin de dos

cambios caractersticos en el arreglo de las dislocaciones.

Para la aplicacin tcnica del proceso de Recuperacin hay que considerar varios

factores:

Para una temperatura determinada, la velocidad de recuperacin es inicialmente rpida

y desciende notablemente con los largos tiempos de permanencia a esa temperatura. Para

un determinado metal y una deformacin en fro constante, las propiedades individuales se

recuperan a diferentes velocidades y por lo tanto alcanzan diferentes valores relativos.

La principal aplicacin de los Tratamientos de Recuperacin es la liberacin de

esfuerzos en aleaciones trabajadas en fro, para prevenir la corrosin por esfuerzos (stress

corrosin cracking) o para llevar al mnimo la distorsin producida por esfuerzos

residuales. En este tipo de tratamiento trmico, normalmente se alcanza la liberacin de

esfuerzos sin afectar grandemente las propiedades mecnicas del material. La remocin

completa de los esfuerzos residuales, usualmente requiere de altas temperaturas, en el

intervalo de Recuperacin. La tendencia a la Recristalizacin apreciablemente disminuye,

cuando ha sucedido un alto grado de Recuperacin. [3]

La temperatura de recristalizacion se origina cuando un metal previamente

deformado en fro, es recocido a una temperatura suficientemente alta, (temperatura de

recristalizacin), aparecen nuevos cristales en la microestructura, los que tienen idntica

composicin y estructura reticular que los antiguos granos no deformados. Estos nuevos

cristales surgen en zonas con alta densidad de dislocaciones. Cuando un material es

deformado plsticamente, su microestructura cambia, variando adems sus propiedades,

como por ejemplo su dureza. La microestructura puede ser recuperada por medio de

tratamientos trmicos. Este proceso depende fuertemente de la temperatura, as si elegimos

una temperatura intermedia podremos observar los cambios producidos en la dureza y en la

microestructura con el tiempo e identificar en que proceso de la recristalizacin nos

encontramos en un instante dado. A partir de las medidas de dureza durante el proceso

vamos a verificar la ecuacin de Avrami y calcular la energa de activacin de la

recristalizacin. [4]

Avrami propuso para expresar la cintica de la recristalizacin la siguiente ecuacin:

X = 1 - exp (B t

k

) (4)

Donde:

X es la fraccin de volumen de grano recristalizado.

B es constante negativa.

k tambin es constante:

cuando la recristalizacin de desarrolla en forma tridimensional, k est entre 3 y 4

cuando es bidimensional como en las planchas delgadas, k est entre 2 y 3

cuando la recristalizacin es unidimensional, como en alambres, k est entre 1 y 2.

Una forma prctica de analizar la cintica de la cristalizacin es graficando

2. OBJETIVOS

2.1. Objetivos generales

Establecer la tcnica de res cristalizacin de materiales deformados como metodologa

experimental para la recuperacin de la estructura cristalina y las propiedades del

material antes de la deformacin.

2.2. Objetivos especficos

Reconocer de acuerdo las diferentes etapas del proceso de recristalizacin y el efecto

de la variable porcentaje de acritud en la temperatura de recristalizacin.

Definir el concepto de temperatura de recristalizacion y las condiciones necesarias

para que esto ocurra.

Observar las etapas de recristalizacion para las muestras de trefiladas de alambrn

3. LISTA DE MATERIALES Y EQUIPOS

3.1. Lista de materiales

Muestras de alambre de variacin de dimetro por medio de trefilado con dimetros de

(6.3mm 4.76mm 3.97mm 3.17mm 2.38mm)

Muestras de alambre de dimetro 2.38 mm a diferentes temperaturas de recocido (440

C, 540 C, 640 C, 740 C)

Gua de laboratorio de materiales

3.2. Lista de equipos

Computador Pentium 4 (Intel).

Microscopio ptico (marca Unin, modelo MC 86267, Zoom mximo 1000x Zoom

mnimo 100x, numero de inventario 120622).

Cmara de video (marca Panasonic, modelo WVCP 230).

Televisor (marca Toshiba de 32 pulgadas).

Computador (modelo Pentium 4, software Microsoft XP 2002, disco duro de 1,60

GHz, memoria Ram 224 MBytes).

Material de laboratorio (Mesa de vidrio, sillas, pinzas,entre otros).

4. PROCEDIMIENTO EXPERIMENTAL

4.1. Actividad # 1: variacin de las propiedades mecnicas

Por medio de ensayos previos se debe obtener una tabla de data que contenga:

Diametro, condicin, carga mxima, carga de fluencia, variacin e longitud de espesor.

Se deben realizar los clculos previos para la tabla siguiente usando las formulas

dadas en clase

Obtener una data de dimetro de alambre, rea, % de acritud, max, fluencia, % de

ductilidad, %.

Realizar graficas de ( VS % A) con fluencia, max ,%

Luego se debe realizar la graficas ( VS temperatura de recocido) con max, fluencia

y %

Realizar comparaciones entre tabla y tabla

Discutir conclusiones

4.2. Actividad # 2: microestructura

Se toman las muestras a las que se le hizo el proceso de conformado (previamente

preparadas y se observan en el microscopio) de una variacin de datos previamente

dada por la gua de laboratorio de materiales

Luego se deben observar las muestras a las cuales se les hizo un tratamiento trmico y

se deben observar a diferentes temperaturas de una variacin de datos previamente

dada por la gua de laboratorio de materiales

Establecer diferencias y semejanzas entre cada una de ellas describir lo observado en

clase y concluir acerca de lo observado

5. RESULTADOS OBTENIDOS

5.1. Actividad # 1: variacin de las propiedades mecnicas

Se realiz la siguiente tabla con los datos suministrados por la gua de la prctica de la

clase de un alambre AISI 1010 (0.10 %C)

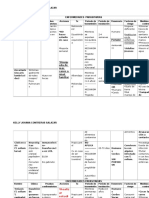

Tabla 1: datos obtenidos previamente

dimetro (mm) condicion Cm (kg) Cf (Kg) l (mm)

6.3 Laminado.en

caliente

1270 950 27

4.76 trefilado 1000 860 8

3.97 Trefilado 780 725 7

3.17 Trefilado 570 530 5

2.38 Trefilado 343 320 4

2.38 T + recocido

440

323 318 2.5

2.38 T + recocido

540

305 303 1.8

2.38 T + recocido

640

173 140 25

2.38 T + T + recocido

740

160 127 30

Para la siguiente tabla requerida en la actividad 1 se deben realizar los clculos

requeridos

Donde

A = rea

D = dimetro

Donde

% acri = porcentanje de acritud

A

o

= rea inical

A

f

= rea final

Donde

S

max

=esfuerzo mximo

P

max

= carga mxima

A = area

Donde

S

flue

=esfuerzo de fluencia

P

flue

= carga fluencia

A = rea

Donde

% = porcentaje de deformacin

L = variacin de longitud

L

o

= longitud inicial

Ejemplo de clculo

Tabla 2. Laminado y trefilado

Dimetro

(mm)

rea

(mm

2

)

%

acritud

Esfuerzo

mximo

Esfuerzo

de

fluencia

%

deformacin

(mm)

6.3 31.17 0 40.74 30.47 54

4.76 17.79 42.92 56.21 48.34 16

3.97 12.37 60.31 63.05 58.60 14

3.17 7.89 74.68 72.24 67.17 10

2,38 4.44 85.75 77.25 72.07 8

Partiendo de estos datos se obtuvo la siguiente grfica:

Grafico 1.

Luego con los datos del alambre de dimetro 2.38 mm suministrados por la profesora

se realiz los siguientes clculos:

0

10

20

30

40

50

60

70

80

90

0 20 40 60 80 100

esfuerzo maximo

esfuerzo de fluencia

% deformacion

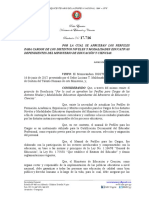

Tabla 3. Alambre de dimetro 2.38

Condicin Esfuerzo

mximo

Esfuerzo de

fluencia

% deformacin

(mm)

Trefilado 77.25 72.07 8

Trefilado +

Recocido a 440

C

72.74 71.62 5

Trefilado +

Recocido a 540

C

68.69 68.24 3,6

Trefilado +

Recocido a 640

C

38.96 31.53 50

Trefilado +

Recocido a 740

C

36.03 28.60 60

Graficando los datos de dicha tabla se obtuvieron:

Grafico 2

0

10

20

30

40

50

60

70

80

90

0 100 200 300 400 500 600 700 800

Esfuerzo maximo

Esfuerzo fluencia

% deformacion

5.2. Actividad # 2: microestructura

Al observar las muestras de alambre de diferentes dimetros que pasaron por procesos

de laminado y trefilado posteriormente se obtuvo la siguiente tabla:

Tabla 4 : imgenes de variacin de dimetro con respecto a la condicion

Dimetro (mm) Condicin Imagen (200X)

6.35 Laminado en Caliente

4.76 Trefilado

3.97 Trefilado

3.17 Trefilado

2.38 Trefilado

Luego fueron suministradas muestras de alambre de dimetro 2.38 mm y a diferentes

temperaturas de recocido, y se obtuvo la siguiente tabla:

Tabla 5: imgenes despus del tratamiento termico

Temperatura de

recocido (C)

Muestra

440

540

640

740

6. ANALISIS DE RESULTADOS

6.1. Actividad # 1: variacin de las propiedades mecnicas

Debido a que los materiales presentan una propiedad mecnica la cual hace que los

materiales se endurecen cada vez que son deformados plsticamente esto lo podemos

observar en la grafica 1 la cual se observa que los esfuerzo son mayores a medida que la

deformacin disminuye esto se debe a que el material que usamos endurece por

deformacin

Por otro lado el grafico dos muestra que las propiedades mecnicas se recuperan

despus de recocido pero el diametro queda igual debido a las deformaciones si se juntaran

las dos graficas el final de la primera deber ser el inicio de la segunda esto se debe a los

dimetros usados

Por medio de comparacin de tablas tambin se puede observar el inicio y final de

dichas graficas se puede observar que la variacin de propiedades mecnicas es muy

minima

6.2. Actividad # 2: microestructura

La recristalizacin es un proceso mediante el cual surge la formacin de nuevos

granos a partir de granos ya existentes que han sido previamente deformados en fro.

La temperatura de recristalizacin es la temperatura a la cual se generan granos

equiaxiales no deformados a partir de los granos ya deformados.

A medida que se van realizando los procesos de deformacin sobre material van

ocurriendo cambios lo cual lo hacen favorables y desfavorables para algunas situaciones

para eso son los tratamientos trmicos para obtener las propiedades mecnicas del material

pero con las propiedades microscpicas iguales a la inical esto lo podemos observar en las

tablas 4 y 3 lo cual muestra imgenes de cmo es comportado el material antes y despus

de cada proceso luego se muestras un antes y despus de cada tratamiento trmico

Al principio de la tabla 3 se oberva e material despus de cada proceso se ver que

debido a cada deformacin los limites de cada grano van desapareciendo esto se debe a que

las fuerzas actuantes forzan a los limites de grano y estos ceden lo cual se ve una nueva

etapa del material crendose tensione internas dentro del mismo en cierta parte esto

favorece al material lo cual lo vuelve mas resistente pero muy frgil

Luego en la tabla 4 se ve como se presenta un inverso al de la tabla 3 debido de que

este trata de llegar al inicio en algunas de las propiedades mecnicas estas se hace por

medio del recocido la cual despus que el material se le hace el proceso de deformacin

queda con tensiones internas este las libera por medio de crecimiento de nuevos granos

estos se forman por medio del calentamiento a temperatura por debajo que la de

austenizacion el material se calienta lo cual hace que el material recupere algunas de sus

propiedades luego se realiza la recristalizacion y por ultimo el crecimiento de granos

7. CONCLUCIONES

La disminucin de la dureza del material se origina debido al descenso de los valores

de esfuerzos mximos y de fluencia, que a su vez son afectados por el aumento de la

temperatura de recristalizacion.

A mayor cantidad de deformacin en fro menor es la temperatura para iniciar el

proceso, debido a que el trabajo en fro endurece el material y esto hace que tenga

mayor energa acumulada, en consecuencia se necesita menos energa para volverla a

su estado natural.

La temperatura de recristalizacin no se determina cuando la muestra esta totalmente

estable, sino a partir del momento en el cual se inicia el crecimiento de los granos.

El aumento de las tensiones internas generan el endurecimiento del material.

La presencia de granos ms grandes presentes en una probeta cualquiera despus de su

recristalizacion viene dada por poseer un alto grado de acritud lo cual hace el

crecimiento ms rpido y por ende granos ms grandes.

8. REFERENCIAS BIBLIOGRAFICAS

[1] Manual de Prcticas del Laboratorio de Materiales y lo visto en clases.

[2]J. Shackelford y A. Gemes, Introduccin a la Ciencia de Materiales para

Ingenieros, Prentice Hall, 4 edicin. Madrid 1998.

[3]Recuperacin y recristalizacion

http://www2.ing.puc.cl/icmcursos/metalurgia/apuntes/cap2/22/222/.

[4] F. Smith, (1998), Fundamentos de la Ciencia e Ingeniera de Materiales, McGraw-

Hill Inc., Espaa

También podría gustarte

- Isuzu Diesel PDFDocumento2287 páginasIsuzu Diesel PDFanon_7946907097% (37)

- Luis Gonzalez-El Oficio de Historiar PDFDocumento199 páginasLuis Gonzalez-El Oficio de Historiar PDFJulio Arellano100% (10)

- Tecnicas de Psicología EnergéticaDocumento28 páginasTecnicas de Psicología EnergéticaJosan Fernández75% (4)

- Guía EvaporadoresDocumento11 páginasGuía Evaporadoresmonica100% (1)

- Formato para TR01Documento8 páginasFormato para TR01HENRY CACERESAún no hay calificaciones

- Algunos Apuntes y Reflexiones Acerca Del Cuerpo y La CorporeidadDocumento4 páginasAlgunos Apuntes y Reflexiones Acerca Del Cuerpo y La CorporeidadDebora AzarAún no hay calificaciones

- Área y Línea de Investigación. Douglas A. García PeñaDocumento2 páginasÁrea y Línea de Investigación. Douglas A. García PeñaDouglas100% (2)

- Evaluación de La Calidad de La TecnologíaDocumento16 páginasEvaluación de La Calidad de La TecnologíaMónica Marcela Cano LópezAún no hay calificaciones

- 2do Parcial Epidemio - KELLY NOTASDocumento35 páginas2do Parcial Epidemio - KELLY NOTASBetzi HannlyAún no hay calificaciones

- S.A. Cuidados de Los SentidosDocumento5 páginasS.A. Cuidados de Los SentidosDaniela Burgos nazarioAún no hay calificaciones

- Actividad 2 Legislacion ComercialDocumento5 páginasActividad 2 Legislacion ComercialDiana LoaizaAún no hay calificaciones

- 7 Batidos Verdes PDFDocumento9 páginas7 Batidos Verdes PDFNimai Pandita Raja DasaAún no hay calificaciones

- Ex Fisico RodillaDocumento80 páginasEx Fisico RodillaKawey CaiAún no hay calificaciones

- PCP Valor AgregadoDocumento23 páginasPCP Valor AgregadoMarco Poma JamancaAún no hay calificaciones

- Cafde 2014 MallaDocumento1 páginaCafde 2014 Mallardelgado28Aún no hay calificaciones

- Azul Rojo Verde y Amarillo Fotos Collage Moderno Empresa Reunión PresentaciónDocumento12 páginasAzul Rojo Verde y Amarillo Fotos Collage Moderno Empresa Reunión PresentaciónChantal Escalante BautistaAún no hay calificaciones

- Impacto Ambiental LocalizacionDocumento4 páginasImpacto Ambiental LocalizacionAdriel GuidoAún no hay calificaciones

- Reciclaje Aguas GrisesDocumento8 páginasReciclaje Aguas GrisesLaura Yepes AriasAún no hay calificaciones

- ArtesaníaDocumento9 páginasArtesaníaPrueba Prueba 2Aún no hay calificaciones

- Ejercicio Externalización GRUPO E.1Documento5 páginasEjercicio Externalización GRUPO E.1Isaac CumbaAún no hay calificaciones

- Discontinuidades en El MRDocumento16 páginasDiscontinuidades en El MREmmanuel García MunguíaAún no hay calificaciones

- Cantidad de BarraDocumento19 páginasCantidad de BarraDanie SosoAún no hay calificaciones

- Analisis Protocolo SvaDocumento3 páginasAnalisis Protocolo SvaNeyda ChipanaAún no hay calificaciones

- DIA Planta Recuperadora de Envases V4Documento58 páginasDIA Planta Recuperadora de Envases V4katushy100% (1)

- Equipo 1. Guía de Proyecto Final Emprendedores 2022Documento22 páginasEquipo 1. Guía de Proyecto Final Emprendedores 2022Gustavo Fuentes QAún no hay calificaciones

- Reso PerfilesDocumento304 páginasReso PerfilesJosé TrocheAún no hay calificaciones

- Que Es Un Sistema de Proteccion Contra CaidasDocumento1 páginaQue Es Un Sistema de Proteccion Contra CaidasRockoRoccoAún no hay calificaciones

- 4 Folleto EtaDocumento2 páginas4 Folleto EtaEdinson Jose Pacheco100% (1)

- Prueba Comprensiva de QuintoDocumento8 páginasPrueba Comprensiva de QuintoElieth AlvarezAún no hay calificaciones

- Gaslac Tello Trabinv Bach 2019Documento17 páginasGaslac Tello Trabinv Bach 2019jaime higuitaAún no hay calificaciones