Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Planta de Procesos Plásticos

Cargado por

siul2234Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Planta de Procesos Plásticos

Cargado por

siul2234Copyright:

Formatos disponibles

Planta de procesos plsticos

Inyeccin y Extrusin

Autor: T.S.U. Luis Navas

V-20.872.234

Resumen

Cumpliendo con lo establecido en marco al desarrollo del pas para

garantizar la soberana y la independencia tecnolgica, se quiere cumplir con uno

de los objetivos de la Ley del plan de la patria el 3.2.1.7 donde ampliamente

muestra que tenemos un sentido que est orientado al cumplimiento de las

necesidades del pas y an ms a la modernizacin y apropiacin tecnolgica en

la produccin para la industrias en general.

PRESENTACION ALTERNATIVA CIENTIFICA TECNOLOGICA

Actividad Econmica

Est dedicado a la industrializacin del plstico

Sector Econmico

El sector manufacturero

Nombre del proyecto

Planta de procesos plsticos, Inyeccin y Extrusin

Objetivo General

Implantacin de una planta de Procesos plsticos, para elaborar envases y

bolsas para el uso alimenticio

Propsito

Elaborar envases y bolsas para el uso alimenticio

Finalidad

Abastecer el mercado de la zona, especialmente las empresas socialistas

en un cuadrante oriental para cumplir con el compromiso social enmarcado en la

Ley del plan de la patria 2013-2019

Ubicacin Geogrfica del proyecto

Se tiene como destino, la zona industrial del municipio Maturn del Estado

Monagas

Identificacin de Oportunidades

En el Estado Monagas existe actualmente un gran crecimiento del campo

industrial socialista y es por esto que decidimos hacer ms cmodos sus servicios

instalado una planta de produccin de envases y bolsas para empaques en el uso

alimenticio, para que todo lo que necesiten en un corto plazo lo tengan en un solo

territorio, de la mano del socialismo.

Tipo de Proyecto

Proyecto nuevo

FUNDAMENTOS LEGALES

Los fundamentos legales son el principio o cimiento legal sobre el que se

apoyan algunas acciones; es el sustento jurdico sobre el cual se puede reclamar

un derecho o exigir una obligacin. El basamento legal de esta investigacin est

centrado en: Constitucin Bolivariana de Venezuela, Ley plan de la patria 2013-

2019, Cdigo de Comercio, Ley del Sistema Venezolano para la Calidad, Ley para

la Promocin y Desarrollo de la Pequea y Mediana Industria y Unidades de

Propiedad Social, Ley Orgnica del Trabajador y Trabajadora, COVENIN 3133-

1:1997, Norma Iso14001:2004, Norma ISO 15270:2008

Constitucin de la Republica Bolivariana de Venezuela

(Gaceta N 5.453 Extraordinaria del 24 de Marzo de 2000)

Artculo 87. Toda persona tiene derecho al trabajo y el deber de trabajar. El

Estado garantizar la adopcin de las medidas necesarias a los fines de que toda

persona puede obtener ocupacin productiva

Artculo 112. Todas las personas pueden dedicarse libremente a la actividad

econmica de su preferencia, sin ms limitaciones que las previstas en esta

Constitucin y las que establezcan las leyes, por razones de desarrollo humano,

seguridad, sanidad, proteccin del ambiente u otras de inters social...

Artculo 117. Todas las personas tendrn derecho a disponer de bienes y

servicios de calidad, as como a una informacin adecuada y no engaosa sobre

el contenido y caractersticas de los productos y servicios que consumen, a la

libertad de eleccin y a un trato equitativo y digno...

Artculo 118. Se reconoce el derecho de los trabajadores y trabajadoras, as

como de la comunidad para desarrollar asociaciones de carcter social y

participativo

...El estado promover y proteger estas asociaciones destinadas a mejorar la

economa popular y alternativa.

Ley del plan de la patria 2013-2019

(Gaceta N 60118, 04 de diciembre de 2013)

3.2.1.7 Ampliar la capacidad instalada, modernizacin y apropiacin

tecnolgica en la produccin de envases y empaques tanto para la soberana

alimentaria como para la industria en general.

Cdigo de Comercio

(Gaceta N 475 Extraordinaria del 21 de diciembre de 1955)

Artculo 1 El Cdigo de Comercio rige las obligaciones de los comerciantes en

sus operaciones mercantiles y los actos de comercio, aunque sean ejecutados por

no comerciantes.

Artculo 2 Son actos de comercio, ya de parte de todos los contratantes, ya de

parte de algunos de ellos solamente:

6. Las empresas de manufacturas

Ley del Sistema Venezolano para la Calidad

(Gaceta Oficial N 37.555 del 23 de octubre de 2002)

Artculo 8 Los rganos del Poder Pblico estn obligados a proveer a las

personas bienes y servicios de calidad

Artculo 41 Las Normas Venezolanas COVENIN constituyen la referencia bsica

para determinar la calidad de los productos

Ley para la Promocin y Desarrollo de la Pequea y Mediana Industria y

Unidades de Propiedad Social

(Decreto N 6.215 15 de julio de 2008)

Artculo 11. El Ejecutivo Nacional, a travs del Ministerio del Poder Popular con

competencia en materia de economa comunal, promover la participacin de la

pequea y mediana industria y unidades de propiedad social en programas de

mejoramiento de sus niveles de calidad

Artculo 14. El Ministerio del Poder Popular con competencia en materia de

ciencia y tecnologa a travs de la Comisin Presidencial para la Apropiacin

Social del Conocimiento, en coordinacin con el Ministerio del Poder Popular con

competencia en materia de economa comunal, promover la ciencia, tecnologa e

innovacin productiva

Ley Orgnica del Trabajador y Trabajadora

(Gaceta Oficial N 5.152 Extraordinario de 19 de junio de 1997)

Artculo 25. El Estado se esforzar por crear y favorecer condiciones propicias

para elevar en todo lo posible el nivel de empleo

COVENIN 3133-1:1997

Procedimientos de muestreo para inspeccin por atributos. Parte 1: Planes de

muestreo indexados por nivel de calidad aceptable (NCA) para inspeccin lote por

lote.

Norma Iso14001:2004

Esta Norma Internacional especifica los requisitos para un Sistema de Gestin

Ambiental que le permita a una Organizacin, desarrollar e implementar una

poltica y unos objetivos que tengan en cuenta los requisitos legales y la

informacin sobre los aspectos ambientales significativos. Al utilizar ISO 14001:

2004 (Norma certificable), una Organizacin puede planear, implementar y

controlar su Sistema de Gestin Ambiental (SGA) de manera que mejore

continuamente el desempeo de sus procesos totales

INGENIERA DEL PROYECTO

Diseo de la Planta de Reciclaje

La Planta de Reciclaje que se Ubicar en la zona industrial del Estado

Monagas de la Repblica Bolivariana de Venezuela contar con una edificacin y

con las maquinarias y equipos que se describen a continuacin.

Edificacin

Planta para elaboracin de envases y bolsa para el uso alimenticio

polietileno, polipropileno y pet. Requiere una edificacin que cumpla con las

siguientes caractersticas.

a) Terreno

El terreno necesario para la construccin de la Planta de elaboracin de

envases y bolsa para el uso alimenticio requiere una extensin de unos 3000

metros cuadrados, con una estructura que contara de 1800 metros cuadrado,

tendr adems una calle interna, rea de carga, de descarga, silo con capacidad

para el almacenamiento de la materia prima.

b) Construccin

La edificacin principal que albergar la planta en este caso el techo de la

edificacin deber tener una doble altura facilitando as una adecuada iluminacin,

ventilacin y el movimiento de los montacargas, que trasladarn la materia prima

que se almacenara. Y luego ser transportados a la planta que elaboraran envases

y bolsa para el uso alimenticio

Dentro de la planta se incluirn dos reas de operaciones de 300 m2, la

primera para el proceso de inyeccin y el segundo para el proceso de extrusin,

adems un rea de recepcin y asuntos administrativos donde podamos contar

con distintos compartimientos para el rea de calidad, ingeniera de proyectos e

innovacin, mantenimiento, calidad y diferentes departamentos que podamos

distribuir a medida de su necesidad

EL rea de operaciones de la planta ser construida en cemento y contar

en su interior con un sistema de desage, debido a las normas establecidas para

la instalacin de plantas industriales

El acceso al interior de la planta ser a travs de la puerta principal, sin

embargo, en la parte trasera de la estructura habr una puerta a travs de la cual

se ingresarn los montacargas, esta puerta adems servir de escape en caso de

emergencia.

c) Sistema de Iluminacin.

Para la iluminacin de la estructura se aprovechar ampliamente la luz

solar, en caso de trabajar nocturno se colocaran unas lmparas de luces

ahorrativas, al igual que lmparas de emergencias y en caso de irse la luz

contara con una planta elctrica. Cumpliendo con las normativas existentes en

Venezuela para el uso de la energa en el pas

d) Sistema de ventilacin.

Para facilitar la ventilacin y eliminacin de olores, el rea de operaciones

contar en su diseo estructural con cuatro ventanas estilo persianas colocadas a

una altura de 5mts del nivel del piso, las compuertas de carga y descarga, y dos

extractores de calor instalados en la parte superior de las paredes laterales los

cuales son suficientes para mantener una temperatura apta para el trabajo

productivo. La edificacin de la Planta contar con 40 estacionamientos de los

cuales 36 estarn disponibles para vehculos livianos y 1 para una capacidad de 5

motocicletas y 3 puesto para personas incapacitadas debidamente sealizadas.

ESTUDIO ECONMICO

Talento Humano

El talento humano es necesario para cualquier industria, y lo que

presentaremos es solamente una propuesta de lo que se podra estimar con la

profesin preferencial la cual podr ser variable

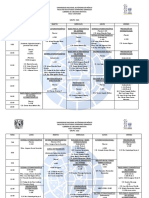

N CARGO PROFESION

1 GERENTE T.S.U POLIMEROS

1 SUB GERENTE

1 ADMINISTRADOR DE RRHH T.S.U ADMINISTRACION

1 CONTADOR CONTADOR

1 JEFE DE VENTAS T.S.U MERCADEO

1 DIRECTOR DE PLANIFICACION

T.S.U PRDUCION

INDUSTRIAL

1 JEFE DE PLANTA T.S.U POLIMEROS

1 JEFE DE COMPRAS T.S.U MERCADEO

3 ANALISTAS DE CALIDAD

T.S.U. PRODUCCION

INDUSTRIAL

1 TEGNOLOGIA T.S.U INFORMATICA

2

JEFE DE MANTENIMIENTO

MECANICO

T.S.U MECANICO

INDUSTRIAL

3 OPERADOR T.S.U POLIMEROS

1 JEFE DE ALMACEN

T.S.U. PRODUCCION

INDUSTRIAL

1 SUPERVISOR DE SEGURIDAD

T.S.U HIGIENE Y

SEGURIDAD

2 JEFE DE SERVICIOS MEDICOS

MEDICO INTEGRAL

COMUNITARIO

2 JEFE DE ENFERMERIA T.S.U ENFERMERIA

1 CALETERO BACHILLER

1 MOLINERO Y LAVANDERO BACHILLER

20 OBRERO BACHILLER

2 CHOFER BACHILLER

2 MANTENIMIENTO BACHILLER

Fuente: Navas, L

MAQUINARIAS Y EQUIPOS

El funcionamiento de esta Planta adems de una adecuada edificacin y

sus recursos humanos competentes, requerir una serie de maquinarias y equipos

que le permitirn alcanzar exitosamente sus objetivos.

N MAQUINARIAS COSTO DE EQUIPO

3 EXTRUSORA DE PLASTICOS

3 COMPRESOR DE AIRE

2 SELLADORA Y CORTADORA DE

BOLSAS

2 COMPRESOR DEL AIRE DE PRESIN

ALTA

2 COMPRESOR DEL AIRE DE PRESIN

BAJA

3 ENFRIADOR O CHILLER

3 SECADOR Y ENFRIADOR DE AIRE

6 MANGUERA DE AIRE DE PRESIN

ALTA

2 FILTRO DE AIRE

2 INYECTORA DE 280 TONELADAS

PARA FABRICAR

PREFORMAS PET 1

2 MOLDE DE INYECCIN DE

PREFORMA 32.5 GRS COLADA

CALIENTE 12 CAVIDADES, SE

FABRICAN 1440 PREFORMAS PET

POR HORAS

2 MOLDE DE INYECCIN DE

PREFORMAS 36.5 GRS,

COLADA CALIENTE, 12 CAVIDADES,

SE FABRICAN 1440 PREFORMAS

PET POR HORA

2 MOLDE DE INYECCIN DE

PREFORMAS 32.5 GRS,

COLADA CALIENTE, 8 CAVIDADES,

SE FABRICAN 960PREFORMAS PET

POR HORA

2 MOLDE DE INYECCIN DE

PREFORMAS 36.5 GRS,

COLADA CALIENTE, 8 CAVIDADES,

SE FABRICAN 960

PREFORMAS PET POR HORA

2 SOPLADORA AUTOMTICA, DOS

CAVIDADES, SE

SOPLA 1800 ENVASES POR HORA

2 MOLDE DE SOPLADO DE ENVASES

PET, 2

CAVIDADES, 600ML

2 MOLDE DE SOPLADO DE ENVASES

PET, 2

CAVIDADES, 1500ML

N EQUIPOS COSTO DE EQUIPO

2 BALANZA

1 REGISTRADORA LEGAL

1 DESTRUCTOR DE PLASTICO O

MOLIENDA

10 COMPUTADORA

1 CAMION

13 ESCRITORIOS

BENEFICIOS SOCIALES Y ECONMICOS

La instalacin traer mltiples beneficios al estado Monagas para as

proteger y expandir empleos al sector manufacturero, aumentando la

competitividad global.

PROCESOS A UTILIZAR

Inyeccin de materiales plsticos

Mquinas de inyeccin

Introduccin

La inyeccin de termoplsticos es un proceso fsico y reversible, en el que

se funde una materia prima llamada termoplstico, por el efecto del calor, en una

mquina llamada inyectora. Esta mquina con el termoplstico en estado fundido,

lo inyecta, dentro de las cavidades huecas de un molde, con una determinada

presin, velocidad y temperatura. Transcurrido un cierto tiempo, el plstico fundido

en el molde, va perdiendo su calor y volvindose slido, copiando las formas de

las partes huecas del molde donde ha estado alojado. El resultado es un trozo de

plstico slido, pero con las formas y dimensiones similares a las partes huecas

del molde. A este termoplstico solidificado le llamamos inyectada.

Por qu decimos que la inyeccin de termoplsticos es un proceso fsico y

reversible? Fsico, porque no existe variacin en la composicin qumica del

termoplstico, en todo el proceso. Reversible, porque el termoplstico despus

del proceso tiene las mismas caractersticas que al principio. O sea, podramos

triturar la pieza y repetir el proceso con ese material. Aunque en la prctica, el

plstico puede llegar a degradarse y perder algunas de sus propiedades

Generalidades de las mquinas de moldeo por inyeccin.

Las mquinas de moldeo por inyeccin tienen tres mdulos principales:

Mquina de inyeccin de plsticos.

1. La unidad de inyeccin o plastificacin. La unidad de inyeccin

plastifica e inyecta el polmero fundido.

Unidad de inyeccin tpica.

2. La unidad de cierre. Soporta el molde, lo abre y lo cierra adems de

contener el sistema de expulsin de la pieza.

Unidad de cierre tipo rodillera.

3. La unidad de control. Es donde se establecen, monitorean y

controlan todos los parmetros del proceso: tiempos, temperaturas,

presiones y velocidades. En algunas mquinas se pueden obtener

estadsticas de los parmetros de moldeo si as se desea.

Control de mquina.

Bsicamente todas las mquinas de inyeccin estn formadas por los mismos

elementos. Las diferencias entre una mquina y otra radican en su tamao, la

unidad de cierre y el diseo de la unidad de plastificacin.

En menor medida, tambin se diferencian en las variantes del diseo de sus

elementos de montaje y los sistemas de accionamiento. A continuacin se

explicarn a detalle los elementos constitutivos de cada subsistema que

componen a una mquina de inyeccin de plsticos as como de una breve

descripcin del proceso de moldeo por inyeccin para poder comprender mejor el

funcionamiento de las mquinas.

El Ciclo de Inyeccin

El proceso de obtencin de una pieza de plstico por inyeccin, sigue un orden de

operaciones que se repite para cada una de las piezas. Este orden, conocido

como ciclo de inyeccin, se puede dividir en las siguientes seis etapas:

1. Se cierra el molde vaco, mientras se tiene lista la cantidad de

material fundido para inyectar dentro del barril. El molde se cierra en tres

pasos: primero con alta velocidad y baja presin, luego se disminuye la

velocidad y se mantiene la baja presin hasta que las dos partes del molde

hacen contacto, finalmente se aplica la presin necesaria para alcanzar la

fuerza de cierre requerida.

Cierre del molde e inicio de la inyeccin

2. El tornillo inyecta el material, actuando como pistn, sin girar,

forzando el material a pasar a travs de la boquilla hacia las cavidades del

molde con una determinada presin de inyeccin.

Inyeccin del material

3. Al terminar de inyectar el material, se mantiene el tornillo adelante

aplicando una presin de sostenimiento antes de que se solidifique, con el

fin de contrarrestar la contraccin de la pieza durante el enfriamiento. La

presin de sostenimiento, usualmente, es menor que la de inyeccin y se

mantiene hasta que la pieza comienza a solidificarse.

Aplicacin de la presin de sostenimiento

4. El tornillo gira haciendo circular los grnulos de plstico desde la

tolva y plastificndolos. El material fundido es suministrado hacia la parte

delantera del tornillo, donde se desarrolla una presin contra la boquilla

cerrada, obligando al tornillo a retroceder hasta que se acumula el material

requerido para la inyeccin.

Plastificacin del material

5. El material dentro del molde se contina enfriando en donde el calor

es disipado por el fluido refrigerante. Una vez terminado el tiempo de

enfriamiento, la parte mvil del molde se abre y la pieza es extrada.

Enfriamiento y extraccin de la pieza

6. El molde cierra y se reinicia el ciclo.

Consumo de potencia

En cuanto al consumo de potencia en cada una de las etapas del ciclo, se observa

que en el cierre del molde apenas se requiere la potencia necesaria para vencer la

friccin generada al desplazar la placa mvil. La etapa de inyeccin necesita la

potencia mxima durante un perodo muy corto. El desplazamiento de la unidad de

inyeccin y la apertura del molde requieren muy poca potencia. En el siguiente

diagrama se esquematiza el consumo de potencia durante el ciclo de inyeccin.

Partes de una inyectora

Unidad de plastificacin.

La unidad de inyeccin realiza las funciones de cargar y plastificar el material

slido mediante el giro del tornillo, mover el tornillo axialmente para inyectar el

material plastificado hacia las cavidades del molde y mantenerlo bajo presin

hasta que sea expulsado. El tornillo tiene una accin reciprocante adems de girar

para fundir el plstico, se mueve de manera axial para actuar como pistn durante

el proceso de inyeccin.

Unidad de plastificacin.

La unidad de inyeccin consta de un barril (o can) de acero capaz de soportar

altas presiones, este cilindro va cubierto por bandas calefactores para calentar y

ayudar a fundir el material mientras avanza por el tornillo. Consta adems de una

unidad hidrulica que es la que transmite el movimiento lineal al husillo en el

proceso de inyeccin. Algunas mquinas tienen 2 unidades hidrulicas, una para

la inyeccin y otra para el cierre.

Tpica unidad de plastificacin

Tolva de alimentacin.

Las partculas slidas de la resina en forma de grnulos, se depositan en la tolva

de alimentacin de la mquina, esta tolva normalmente est conectada a algn

equipo perifrico o auxiliar que proporciona las condiciones especificadas por el

fabricante de la resina para obtener los ptimos resultados de procesamiento.

Estas condiciones normalmente son las de porcentaje mximo permitido de

humedad. Dependiendo del material a inyectar, si es higroscpico o no, ser

necesario secarlo antes de introducirlo al can o barril de inyeccin a travs de

una tolva secadora especial. Tambin encontramos que algunos manufactureros

emplean sistemas de alimentacin continua de resina de manera centralizada para

toda la planta o particular en cada mquina. Estos equipos perifricos se

estudiarn con ms profundidad en captulos siguientes.

Como ya habamos mencionado, los grnulos de plstico se vierten en la tolva de

alimentacin y esta a su vez lo alimenta al husillo dentro del barril. Aunque los

grnulos pueden introducirse directamente al husillo, usualmente el material se

alimenta por gravedad dentro de la zona de alimentacin del barril. Estas tolvas

son en realidad contenedores de forma cnica truncada, aunque esta geometra

depende de cada fabricante de mquina. Pueden clasificarse en tolvas cortas y

tolvas largas.

Las tolvas cortas son tpicamente utilizadas cuando se seca la resina de manera

independiente en una mezanine o en una mquina de secado fuera de la mquina

de inyeccin, esto con la finalidad de que no se acumule mucho material en la

tolva y que alcance a absorber humedad del ambiente.

Mquina con tolva corta.

Las tolvas largas normalmente requieren algn tipo de refuerzo en la garganta de

la misma para poder montarla directamente en la garganta de la mquina. Este

tipo de tolva es tambin ampliamente utilizada, sin embargo presentan mucha ms

dificultad para moverlas fuera de la garganta de la mquina cuando se necesita

inspeccionar la entrada del material al can.

Tolva larga con secador.

Algunas mquinas ya presentan un equipo auxiliar neumtico para mover

fcilmente este tipo de tolvas. Algunas tambin presentan la opcin de un

dispositivo magntico en la base, su propsito es nicamente tratar de eliminar

cualquier objeto metlico que pudiese caer dentro de la tolva de alimentacin.

La garganta de alimentacin de la tolva se enfra con agua para evitar que el

plstico granulado se funda (aglomerndose) en la garganta de alimentacin.

Anillo de enfriamiento.

Husillos.

El calentamiento del tornillo se hace por zonas y el nmero de zonas depender

del tamao del can, normalmente se dividen 3. Dentro del barril se encuentra un

tornillo de material muy duro, el cual generalmente est pulido y cromado para

facilitar el movimiento del material sobre su superficie. El tornillo se encarga de

recibir el plstico, fundirlo, mezclarlo y alimentarlo en la parte delantera hasta que

se junta la cantidad suficiente para luego inyectarlo hacia el molde.

Zonas del tornillo reciprocante.

Los husillos, o tornillos reciprocantes por lo general se dividen en 3 zonas y tienen

relaciones de longitud/dimetro (L/D) de 20:1. Esto es debido a que husillos con

relaciones ms pequeas no proporcionan un fundido homogneo, y con husillo

con relaciones L/D mayores a 24 se tiene una degradacin no deseada en muchos

plsticos de ingeniera debido a que el material tendr un tiempo de residencia

excesivamente largo.

Tipos distintos de filetes. Filete estndar (izq.). Doble filete (centro). Filete de

mezclado rpido (der.)

Las principales funciones de este tipo de unidades de inyeccin son:

Moverse para acercar o alejar la boquilla de la unidad de inyeccin del

bebedero del molde.

Generar la presin requerida entre la boquilla de la unidad de inyeccin y el

bebedero del molde.

Girar el tornillo durante la etapa de alimentacin.

Mover el tornillo de manera axial durante el proceso de inyeccin.

Mantener la presin generada durante la inyeccin.

Una gran parte de la energa necesaria para la plastificacin se debe al calor de

friccin, suministrando al material por el motor del tornillo a travs del giro de este.

Por lo tanto durante la etapa de alimentacin se consume una gran cantidad de

energa.

Solamente cuando se tienen mquinas de muy altas producciones se tienen

husillos de relaciones entre 22:1 y 26:1. Estos husillos a menudo estn equipados

con secciones de mezcla, o con una combinacin de secciones de cizalla y

mezcla, y eventualmente con una eficiente zona de alimentacin.

En general podemos caracterizar los husillos en base a dos parmetros: la

relacin longitud dimetro (L/D) y la relacin de compresin. La principal ventaja

de que la relacin L/D sea grande, es que al proveer de un mayor recorrido entre

la tolva y el molde, hace que el tiempo de residencia sea mayor, y por lo tanto

permitir que una mayor plastificacin con menores temperaturas, lo que ayuda a

disminuir el tiempo de ciclo, y por lo tanto permitir el aumento de la productividad.

Sin embargo, esta misma ventaja es su principal punto dbil, ya que al tener un

tiempo de permanencia largo, algunos polmeros tienden a degradarse, lo que

ocasiona una prdida en las propiedades mecnicas de estos. Es en base a esto

que se recomiendan, para plsticos tcnicos y para PVC, relaciones L/D de bajo

valor, a fin de reducir el tiempo de permanencia. Por el contrario, se tiene que

tener que aumentarse la temperatura, el enfriamiento tarda ms y en

consecuencia aumentar el tiempo de ciclo, bajando la productividad.

Por otro lado, la relacin de compresin, que se denomina como la relacin entre

las alturas medias del filete medidas en la zona de alimentacin y dosificacin,

permite expresar la compresin mecnica sufrida por el material. En general, para

los polmeros amorfos se usan husillos de baja relacin de compresin, mientras

que para los semicristalinos se utilizan husillos de compresin elevada.

Usualmente se utilizan 4 tipos de aceros para fabricar los husillos de las mquinas

de inyeccin de termoplsticos:

Nitralloy 135. Es un acero grado herramienta que una vez mecanizado se le

realiza un nitrurado por 72 horas. Es una excelente opcin de bajo costo cuando el

desgaste por abrasin pasa a segundo trmino.

AISI 4140. Un acero para herramientas con excelente resistencia mecnica

cuando se le aplica un tratamiento trmico o un recubrimiento superficial.

AISI D2.Un acero con altos contenidos de carbono y cromo, excelente

resistencia al desgaste pero bajo desempeo en la transmisin de torque.

CPM-9V. Excelente acero para aplicaciones de alto desgaste, como

materiales cargados con fibra de vidrio, buen desempeo contra el desgaste.

Usualmente se utilizan tres tipos de tratamiento superficial a los husillos para

alargar su vida til o mejorar su funcionamiento.

Nitrurado: Incrementa su dureza superficial y la vida del husillo, es el

tratamiento de ms bajo costo, utilizado principalmente para husillos de material

135M y 4140.

Cromado: Incrementa la dureza superficial y reduce la friccin del material

fundido y los filetes. Tambin es utilizado para prevenir la corrosin del acero

debido a las reacciones qumicas del polmero en el can. Ideal para la inyeccin

de PVC.

Carburado: Este tratamiento incrementa la dureza superficial y aumenta la

vida til. Utilizado en acero 9V.

Ahora bien, en lo que refiere a la geometra del husillo, las tres zonas en un husillo

estndar no estn diseadas para proporcionar un mezclado totalmente eficiente,

por lo que se debe tener esto en consideracin al momento de utilizar masterbach

u otros aditivos.

Aparte de los husillos convencionales, existen otros ms especializados, entre los

que se pueden contar:

Husillos de doble filete.

Husillos para PVC rgido.

Husillos para desgasificacin.

Husillos para materiales termoestables.

Husillos para elastmeros.

Husillos.

Es importante seleccionar bien el husillo, no solo en lo referente a la geometra,

sino tambin en la resistencia al desgaste. Esta consideracin cobra especial

relevancia con la utilizacin de algunas cargas como la fibra corta de vidrio y la

microesfera de vidrio. En este aspecto, las partes que ms desgaste sufren son el

anillo de retencin, la boquilla, las uniones entre la camisa, la parte delantera de la

camisa y la boquilla, el mismo husillo y la camisa. Cuando se repara un husillo

debe tomarse en cuenta la conveniencia de cambiarlo, pues los husillos viejos

pueden presentar cavidades superficiales donde el plstico puede degradarse y

ocasionar posteriormente problemas de corrosin.

Husillos estndar y de doble filete

Vlvulas antirretorno o puntas de husillo (vlvula check).

La funcin de esta vlvula es esencialmente dejar pasar el material libremente

desde el husillo a la cmara de fundido durante el proceso de dosificacin y evitar

que el material fundido regrese hacia los filetes del husillo durante el proceso de

inyeccin. Van montadas en el extremo izquierdo del husillo.

Funcionamiento de la vlvula antirretorno.

El correcto funcionamiento de esta vlvula es esencial para tener un proceso

estable, ya que si tenemos fugas de material de la cmara de dosificacin hacia

los filetes del husillo tendremos una variacin considerable en el volumen

inyectado al molde, esto por supuesto que tendr severas repercusiones en el

peso y calidad de la pieza moldeada. Es importante establecer revisiones

peridicas a estas vlvulas as como hacer una adecuada seleccin de las

mismas.

Estas variaciones de volumen de dosificacin se conocen como variaciones del

colchn, pudiendo provocar burbujas en la pieza inyectada o hasta el llenado

incompleto de material en el molde.

Vlvula antirretorno (check).

Las vlvulas antirretorno pueden ser fabricadas en distintos materiales; cada

aplicacin deber ser evaluada para poder seleccionar la vlvula adecuada y as

evitar desgaste abrasivo y corrosin excesiva en este importante componente de

la mquina. Generalmente podemos encontrarlas en los siguientes materiales:

H13 Nitrurado. Es un acero grado herramienta con buena resistencia

mecnica. Es totalmente endurecida con un nitrurado al vaco de 72 horas. Es un

material para aplicaciones generales como el estireno, polipropileno y polietileno.

CPM-9V. Acero grado herramienta, alta resistencia a la abrasin debido a

su alto contenido de carburo de vanadio. Excelente para aplicaciones abrasivas

como los termoplsticos cargados con fibra de vidrio.

CPM-420V. Acero grado herramienta, ideal para aplicaciones corrosivas,

como el PVC. Tambin tiene significativa resistencia al desgaste.

440C. Acero grado herramienta inoxidable, excelente para aplicaciones

corrosivas.

Tambin existen diferentes tipos de geometras de vlvulas, cada una tiene

diferentes aplicaciones y caractersticas que el ingeniero de procesos deber

seleccionar para llevar a cabo una adecuada inyeccin.

Barril de inyeccin.

El barril es un cilindro hueco de acero aleado capaz de soportar grandes presiones

y temperaturas internas provocadas por la friccin de los grnulos y el husillo. Los

barriles de moldeo por inyeccin son relativamente cortos (comparados con los

barriles de extrusin), la relacin longitud / dimetro (L/D) es de 20:1, solamente

en mquinas de altas producciones vienen en una relacin de hasta 26:1. La

entrada de alimentacin al barril, o garganta, est cortada a travs del barril y

conecta con el anillo de enfriamiento de la tolva de alimentacin.

Barril de inyeccin.

El extremo de descarga del barril se cierra directamente a una tapa final o

adaptador a la boquilla; la cavidad en el extremo del barril centra la tapa terminal.

Como el barril ejerce una presin excesiva de 130 a 200 MPa en el extremo de

descarga del barril se localizan mangas de acero endurecido que se montan en el

barril a travs de un ajuste por interferencia trmica.

Existen una gran cantidad de materiales para la fabricacin de los barriles de

inyeccin, sin embargo dentro de los ms comunes tenemos los siguientes:

Acero AISI-D2. Acero de alto contenido de carbono y cromo, trmicamente

tratable, ofrece alta resistencia a la abrasin y buena resistencia a la corrosin. Su

dureza tpica es de 58-60 HRc.

Acero AISI-M2. Acero de alta velocidad al tungstenomolibdeno, tambin

usado en la manufactura de cortadores, rimas y machuelos. Ofrece excelente

resistencia al desgaste y buena dureza.

Acero CPM-10V. Acero grado herramienta, ofrece excepcional resistencia

al desgaste.

Acero CPM-420V. Acero grado herramienta con alto contenido de vanadio,

diseado para aplicaciones de desgaste abrasivo donde tambin sea requerida la

resistencia a la abrasin.

Hestelloy y Duranical. Mayormente usados para husillos, este acero

especial tiene excelente resistencia qumica. Este material es usado con

fluorocarbonos y otros materiales altamente corrosivos.

PC 100. Es un barril bimetlico de hierro aleado con nquel-boro con muy

alta dureza. Tiene excelente resistencia al desgaste y un bajo coeficiente de

friccin. Posee rangos de dureza de 58-65 HRc es recomendado para usarse en

materiales moderadamente abrasivos.

P-500. Es un barril bimetlico con una aleacin de cobalto-nquel y altos

contenidos de cromo y boro. Ofrece excelente resistencia a la corrosin y

moderada resistencia al desgaste. Tiene un rango de dureza de 50-55 HRc, es

recomendado para ser usado en atmsferas severamente corrosivas, es ideal

para flor polmeros y resinas cloro polivinlicas.

PC-800. Es un barril bimetlico con altos contenidos de carburo de

tungsteno y una matriz de aleaciones de cromo-boro-nquel. Ms del 80% de la

aleacin es ocupada por el carburo de tungsteno y el cromo-boro. Tiene durezas

de hasta 70 HRc, es el mejor para aplicaciones de desgaste y ataques corrosivos.

Sobre del barril de inyeccin van montadas las bandas calefactoras, estas tienen

como funcin principal mantener la temperatura del fundido, es decir, compensan

las prdidas de calor, ya que del 80-90% del calor necesario para fundir los

grnulos es proporcionado por la friccin del husillo, los grnulos y el barril.

Boquilla y punta de inyeccin.

La boquilla es la punta de la unidad de plastificacin y provee una conexin a

prueba de derrames del barril al molde de inyeccin con una prdida mnima de

presin. La punta alinea la boquilla y el anillo de retencin.

Boquilla y punta de inyeccin.

Existen dos radios estndar: 12.7mm (0.5 in) y 19.1mm (0.75 in) y la abertura de la

punta debe de ser 0.79mm (1/32 in) menor que el barreno del anillo de retencin.

Las boquillas o tubos de salida tambin son lo suficientemente largas para tener

bandas de calentamiento y requieren sus propias zonas de calentamiento.

En general hay tres tipos de boquillas:

Boquilla de canales abiertos. Este es el tipo ms comn de diseo, ya que

no se coloca ninguna vlvula mecnica entre el barril y el molde. Esto permite la

boquilla ms corta y no se interrumpe el flujo del polmero fundido.

Boquillas con interrupcin interna. Estas se mantienen cerradas mediante

un resorte que puede ser interno o externo. Se abren por la presin de la inyeccin

del plstico.

Boquillas con interrupcin externa. Se operan por medios externos, ya sean

pistones hidrulicos o neumticos.

Con ambos sistemas de interrupcin las boquillas son ms largas que las boquillas

de canal abierto, eliminan los derrames y permiten la plastificacin cuando la

boquilla no est en contacto con el anillo de retencin.

Unidad de cierre.

La unidad de cierre tiene las siguientes funciones:

Soporta el molde.

Lo mantiene cerrado durante la inyeccin.

Lo abre y lo cierra tan rpidamente como es posible.

Produce la expulsin de la pieza.

Brinda proteccin al cerrado del molde.

Existen cuatro tipos de medios de sujecin, los cuales son:

I. Hidrulicos.

Un medio de sujecin hidrulico convencional tiene un gran cilindro en el centro de

la plancha movible sin que aporte ninguna ventaja mecnica. As, el fluido

hidrulico y la presin abren y cierran el medio de sujecin.

Unidad de cierre hidrulica.

Dnde:

1. Bastidor.

2. Platinas fija y mvil.

3. Rodamientos lineales para el movimiento de las platinas.

4. Pistn para el movimiento de las platinas.

5. Eslabn flexible para compensar la flexin del bastidor durante el cierre de

platinas.

6. Pistn de fuerza de cierre.

II. Articulados accionados hidrulicamente (rodillera).

En las pinzas hidrulicas (rodilleras), la fuerza de la pinza se controla mediante la

presin en el cilindro principal. Por lo tanto es posible variar la fuerza de la rodillera

durante el ciclo de moldeo. Comnmente durante el llenado del molde y el

empaque se utiliza una fuerza mayor de la rodillera, en tanto que durante el

enfriamiento la fuerza se reduce.

Sistema de cierre a rodillera tipo Z.

Cierre tipo rodillera convencional.

Dnde:

1. Bastidor.

2. Riel gua.

3. Espaciador de platina.

4. Eslabn flexible.

5. Gua de la platina mvil.

6. Rodillera de 5 puntos de contacto.

7. Carnero.

III. Articulados accionados elctricamente

Las articulaciones en la unidad de sujecin se extienden y retraen mediante

un servomotor, y se utilizan engranes reductores de la transmisin para obtener

las fuerzas requeridas. El cierre es mucho ms estable pues no tiene un cierre

hidrulico que genere calor, adems, los servomotores proveen un movimiento

extremadamente exacto de los componentes de la mquina. Tambin es mucho

ms limpia en su operacin que los otros tipos de mquina de moldeo. Todas las

mquinas elctricas son la mquina de eleccin para la mayor parte de productos

mdicos.

Sistema de cierre elctrico.

Dnde:

1. Bastidor.

2. Guas lineales de precisin.

3. Rodillera de 5 puntos de contacto.

4. Tornillo de bolas reciprocantes para gua de rodillera.

5. Servo motor.

6. Barras gua ajustable elctricamente para la altura de molde.

7. Unidad de expulsin con servomotor a travs de la campana de

direccin y 2 tornillos de bolas reciprocantes.

Sistema de transmisin de una mquina elctrica.

IV. Articulados hidromecnicamente.

En las unidades hidromecnicas de sujecin las articulaciones estn combinadas

con cilindros hidrulicos. La articulacin se utiliza para abrir y cerrar la rodillera,

pero el pistn hidrulico es el responsable de la presin de cierre. Como esto

requiere pequeos cilindros hidrulicos, el movimiento de cierre es ms rpido y

las unidades de sujecin son ms pequeas que las unidades hidrulicas. Sin

embargo la sujecin hidrulica proporciona un mejor control de la fuerza de cierre.

Sistema de cierre hidromecnico.

Sistema de expulsin.

Al final del ciclo el molde se abre y las piezas enfriadas se expulsan del molde,

esto requiere de un sistema de expulsin. Cuando el molde se abre, normalmente

la pieza plstica se queda en el lado del corazn del molde, por lo que la mayora

de los diseadores de moldes colocan el corazn del lado mvil del molde.

Sistema de expulsin.

EXTRUSIN DE MATERIALES PLSTICOS

Extrusin

Definicin: La palabra extrusin proviene del latn "extrudere" que significa forzar

un material a travs de un orificio. La extrusin consiste en hacer pasar bajo la

accin de la presin un material termoplstico a travs de un orificio con forma

ms o menos compleja (hilera), de manera tal, y continua, que el material adquiera

una seccin transversal igual a la del orificio. En la extrusin de termoplsticos el

proceso no es tan simple, ya que durante el mismo, el polmero se funde dentro de

un cilindro y posteriormente, enfriado en una calandria, Este proceso de extrusin

tiene por objetivos, proceso que es normalmente continuo, usarse para la

produccin de perfiles, tubos, pelculas plsticas, hojas plsticas, etc.

Ventajas y restricciones:

Presenta alta productividad y es el proceso ms importante de obtencin de

formas plsticas en volumen de produccin. Su operacin es de las ms sencillas,

ya que una vez establecidas las condiciones de operacin es de las ms sencillas,

ya que una vez establecidas las condiciones de operacin, la produccin contina

sin problemas siempre y cuando no exista un disturbio mayor. El costo de la

maquinaria de extrusin es moderado, en comparacin con otros procesos como

inyeccin, soplado o Calandrado, y con una buena flexibilidad para cambios de

productos sin necesidad de hacer inversiones mayores.

La restriccin principal es que los productos obtenidos por extraccin deben tener

una seccin transversal constante en cualquier punto de su longitud (tubo, lmina)

o peridica (tubera corrugada); quedan excluidos todos aquellos con formas

irregulares o no uniformes. La mayor parte de los productos obtenidos de una

lnea de extrusin requieren de procesos posteriores con el fin de habilitar

adecuadamente el artculo, como en el caso del sellado y cortado, para la

obtencin de bolsas a partir de pelcula tubular o la formacin de la unin o socket

en el caso de tubera.

Descripcin del Proceso:

Dentro del proceso de extrusin, varias partes debe identificarse con el fin

de aprender sus funciones principales, saber sus caractersticas en el caso de

elegir un equipo y detectar en donde se puede generar un problema en el

momento de la operacin.

La extrusin, por su versatilidad y amplia aplicacin, suele dividirse en

varios tipos, dependiendo de la forma del dado y del producto eximido.

As la extrusin puede ser:

De tubo y perfil

De pelcula tubular

De lmina y pelcula plana

Recubrimiento de cable

De Monofilamento

Para pelletizacin y fabricacin de compuestos

Independientemente del tipo de extrusin que se quiera analizar, todos

guardan similitud hasta llegar al dado extrusor. Bsicamente, una de extrusin

consta de un eje metlico central con alabes helicoidales llamado husillo o tornillo,

instalado dentro de un cilindro metlico revestido con una camisa de resistencias

elctricas.

En un extremo del cilindro se encuentra un orificio de entrada para la

materia prima, donde se instala una tolva para la materia prima, donde se instala

una tolva de alimentacin, generalmente de forma cnica; en ese mismo extremo

se encuentra el sistema de accionamiento del husillo, compuesto por un motor y

un sistema de reduccin de velocidad.

En la punta del tornillo, se ubica la salida del material y el dado que forma

finalmente plstico.

Descripcin del equipo

Tolva: La tolva es el depsito de materia prima en donde se colocan los pellets de

material plstico para la alimentacin continua del extrusor.

Debe tener dimensiones adecuadas para ser completamente funcional; los

diseos mal planeados, principalmente en los ngulos de bajada de material,

pueden provocar estancamientos de material y paros en la produccin.

En materiales que se compactan fcilmente, una tolva con sistema vibratorio

puede resolver el problema, rompiendo los puentes de material formados y

permitiendo la cada del material a la garganta de alimentacin.

Si el material a procesar es problemtico an con la tolva con sistema vibratorio

puede resolver el problema, rompiendo puentes de material formados y

permitiendo la cada del material a la garganta de alimentacin.

Si el material a procesar es problemtico an con la tolva en vibracin, la tolva tipo

crammer es la nica que puede formar el material a fluir, empleando un tornillo

para lograr la alimentacin,

Las tolvas de secado son usadas para eliminar la humedad del material que est

siendo procesado, sustituyen a equipos de secado independientes de la mquina.

En sistemas de extrusin con mayor grado de automatizacin, se cuenta con

sistemas de transporte de material desde contenedores hasta la tolva, por medios

neumticos o mecnicos. Otros equipos auxiliares son los dosificadores de

aditivos a la tolva y los imanes o magnetos para la obstruccin del paso de

materiales ferrosos, que puedan daar el husillo y otras partes internas del

extrusor.

Barril o Can: Es un cilindro metlico que aloja al husillo y constituye el cuerpo

principal de una mquina de extrusin, conforma, junto con el tornillo de extrusin,

la cmara de fusin y bombeo de la extrusora. En pocas palabras es la carcaza

que envuelve al tornillo. El barril debe tener una compatibilidad y resistencia al

material que est procesando, es decir, ser de un metal con la dureza necesaria

para reducir al mnimo cualquier desgaste.

La dureza del can se consigue utilizando aceros de diferentes tipos y cuando es

necesario se aplican mtodos de endurecimiento superficial de las paredes

internas del can, que son las que estn expuestas a los efectos de la abrasin y

la corrosin durante la operacin del equipo.

El can cuenta con resistencias elctricas que proporcionan una parte de la

energa trmica que el material requiere para ser fundido. El sistema de

resistencias, en algunos casos va complementado con un sistema de enfriamiento

que puede ser flujo de lquido o por ventiladores de aire. Todo el sistema de

calentamiento es controlado desde un tablero, donde las temperaturas de proceso

se establecen en funcin del tipo de material y del producto deseado.

Para la mejor conservacin de la temperatura a lo largo del can y prevenir

cambios en la calidad de la produccin por variaciones en la temperatura

ambiente, se acostumbra aislar el cuerpo del can con algn material de baja

conductividad trmica como la fibra de vidrio o el fieltro.

En el diseo de todo cilindro de extrusin se busca:

1) Mxima durabilidad.

2) Alta transferencia de calor.

3) Mnimo cambio dimensional con la temperatura.

En la fabricacin de cilindros de extrusin tales exigencias logran ser cubiertas

utilizando materiales tales como: Xaloy 101 (para extrusoras de propsito general,

procesamiento de PEAD y PEBD), Xaloy 800 (para el procesamiento de PELBD),

Xaloy 306 (para productos corrosivos, como los copolmeros cidos).

Husillo: Gracias a los intensos estudios del comportamiento del flujo de los

polmeros, el husillo ha evolucionado ampliamente desde el auge de la industrial

plstica hasta el grado de convertirse en la parte que contiene la mayor tecnologa

dentro de una mquina de extrusin.

Por esto, es la pieza que en el alto grado determina el xito de una

operacin de extrusin. Con base al diagrama, se describen a continuacin las

dimensiones fundamentales para un husillo y que, en los diferentes diseos,

varan en funcin de las propiedades de flujo de polmero fundido que se espera

de la extrusora.

Cilindros con Zonas Acanaladas: Son cilindros de extrusin que poseen una

superficie interna con canales de formas especficas. Zonas acanaladas ubicadas

en la etapa de alimentacin de los cilindros de extrusin, suelen ser utilizadas para

favorecer el procesamiento de resinas de bajo coeficiente de friccin (Ej.-HMW

PEAD y PP). Para ser transportado hacia adelante, el material no debe girar junto

con el tornillo, o al menos debe girar a una menor velocidad que el tornillo. La

nica fuerza que puede evitar que el material de vueltas junto con el tornillo y, por

tanto hacer que el material avance a lo largo de la camisa, es la fuerza de arrastre

o friccin entre el material y la superficie interna de la camisa. A mayor friccin

menor rotacin del material junto con el tornillo y, por lo tanto, ms movimiento

hacia delante. El caudal se hace tanto mayor cuanto mayor sea el coeficiente de

rozamiento del slido con la carcasa con respecto al del slido con el eje del

tornillo. Por ello las carcasas de las extrusoras en la seccin de alimentacin

suelen rasurarse segn las generatrices del cilindro.

Seccin transversal de las zonas de alimentacin acanaladas

Existe un variado diseo de zonas de alimentacin acanaladas; sin embargo, las

de canales de seccin cuadrado maximizan el volumen de material alimentado.

Las zonas de alimentacin acanaladas permiten controlar el coeficiente de friccin

polmero-cilindro mediante la geometra reduciendo la sensibilidad con respecto a

la temperatura y las propiedades termodinmicas de las resinas. Por otro lado, las

zonas de alimentacin acanaladas permiten incrementar el volumen de la seccin

de alimentacin, acelerando as la fusin; con lo que se logran importantes

aumentos en el caudal de extrusin (ver tablas 1 y 2).

Con mayores precauciones que con los extrusores tradicionales, las secciones de

alimentacin acanaladas deben mantenerse refrigeradas y aisladas del cilindro de

extrusin; para favorecer el desplazamiento axial del polmero.

Tabla 1. Caudales de extrusin de PEBD para maquinas con seccin de

alimentacin lisa y acanalada.

Tabla 2. Caudales de extrusin de PP para maquinas con seccin de alimentacin

lisa y acanalada.

En los cilindros con zonas de alimentacin lisas (convencionales) las etapas de

dispersin y mezclado del tornillo se encuentran localizadas en la zona de

dosificacin (ltima seccin del tornillo); lo cual frecuentemente genera merma en

la produccin.

En cilindros acanalados los mejores resultados se han obtenido ubicando las

etapas de mezclado a dos tercios (2/3) de la longitud del tornillo. Esta ubicacin

promueve la dispersin de aglomerados y la finalizacin de la fusin.

Control de la temperatura en los cilindros: Sistema de calentamiento del

cilindro: El calentamiento del cilindro se produce, casi exclusivamente, mediante

resistencias elctricas.

El sistema de calentamiento de la extrusora es responsable de suministrar entre

un 20-30% del calor necesario para fundir la resina. Para suministrar el calor

requerido, el calentamiento suele ser de 25 a 50 vatios/in

2

(38750 a 77500 W/m

2

).

Sistema de enfriamiento del cilindro: Aunque pueda lucir contradictorio, cada

zona de calentamiento del tornillo de la extrusora est acompaada, en la mayor

parte de los equipos comerciales, de un ventilador el cual permite el control de la

temperatura eliminando calor de la extrusora mediante el flujo de aire sobre la

superficie requerida. Los ventiladores son accionados por controladores de

temperatura que comandan la operacin de los calefactores elctricos. Los

ventiladores entran en operacin cuando la temperatura de una zona supera el

punto prefijado, por efecto de:

a.- La transferencia excesiva de calor por parte de la resistencia (Ej.- Durante el

arranque de la mquina).

b.- La generacin excesiva de calor por parte de los elementos de mezclado

presentes en el tornillo de la extrusora.

La temperatura de extrusin slo puede ser controlada de manera precisa

mediante la accin combinada de las bandas de calentamiento elctrico y los

ventiladores de cada zona.

Importancia de la temperatura en la fase de alimentacin de la

resina: Sistema de enfriamiento de la garganta:

Con la mayor parte de los materiales polimricos, y en especial las

poliolefinas, es necesario mantener la temperatura de la zona de alimentacin al

tornillo, conocida como "garganta de alimentacin", al menos a 50C por debajo de

la temperatura de fusin del polmero. Una temperatura muy baja en la zona de

alimentacin impide que la fusin de la resina produzca la adhesin de la misma a

la superficie del tornillo; minimizando el flujo de material por arrastre, y por lo tanto

el caudal extrudo.

Generalmente, el uso de agua corriente permite mantener la temperatura de

la garganta en los lmites deseados (Tm-50C); sin embargo, en ambientes

calientes y con equipos de alto caudal de produccin puede requerirse el uso de

agua enfriada en torres o incluso, refrigerada.

El Motor: El motor de la extrusora es el componente del equipo responsable de

suministrar la energa necesaria para producir: la alimentacin de la resina, parte

de su fusin (70 a 80%), su transporte y el bombeo a travs del cabezal y la

boquilla.

Los motores incorporados en las lneas de extrusin son elctricos y operan

con voltajes de 220 y 440 V. Las extrusoras modernas emplean motores DC

(corriente continua), ya que permiten un amplio rango de velocidades de giro, bajo

nivel de ruido y un preciso control de la velocidad. Se recomienda que la potencia

de diseo sea de 1 HP por cada 10 a 15 Ib/h de caudal, sin embarco para las

aplicaciones fe alto requerimiento de mezclado esta relacin puede llegar a ser de

1HP porcada 3a5 lb/h.

La velocidad alcanzada por los motores resulta ms elevada que la

requerida por el tornillo. Las cajas reducen la velocidad hasta en un 20:1.

El Cabezal: El componente de la lnea denominado cabezal, es el responsable de

conformar o proporcionar la forma del extrudado.

De forma detallada, los principales componentes de un cabezal para la

extrusin son:

Plato rompedor y filtros: Constituyen el punto de transicin entre la extrusora y

el cabezal. A estos componentes les corresponde una parte importante de la

calidad del material extrudado. El plato rompedor es el primer elemento del

cabezal destinado a romper con el patrn de flujo en espiral que el tornillo imparte;

mientras que la funcin de los filtros es la de eliminar del extrudado partculas y/o

grumos provenientes de impurezas, carbonizacin, pigmentos y/o aditivos, etc.

En lo que respecta a su diseo, el plato rompedor no es ms que una placa

cilndrica horadada. Por otro lado, las mallas deben ser fabricadas con acero

inoxidable, ya que las compuestas con cobre o bronce tienen un efecto cataltico

sobre las reacciones termo-oxidativas. Torpedo: Algunos cabezales de extrusin

suelen presentar en el ducto de acople entre la extrusora y el cabezal, un

elemento que contribuye con la funcin del plato rompedor (modificar el patrn de

flujo en espiral a uno longitudinal). Por su geometra, a este dispositivo se le suele

denominar torpedo.

Esquema de un torpedo de un cabezal de extrusin de pelcula tubular

Boquilla: La boquilla de extrusin es el componente del cabezal encargado de la

conformacin final del extrudado. Se debe velar por que el polmero fluya, con

volumen y velocidad de flujo uniforme, alrededor de toda la circunferencia de la

boquilla, de manera de lograr espesores uniformes. Los diseos actuales de

boquillas presentan dos secciones claramente definidas. La primera de estas

secciones es conocida como: cmara de relajacin; mientras que la segunda

puede ser llamada cmara de salida (die land). La cmara de relajacin de la

boquilla tiene como propsito producir la desaceleracin del material e incrementar

el tiempo de residencia en la boquilla de manera tal que el polmero relaje los

esfuerzos impartidos por el paso a travs de los paquetes de filtros y el plato

rompedor. La cmara de descarga (Die land) produce el formado del perfil

deseado con las dimensiones requeridas. Los parmetros bsicos para la

especificacin de una boquilla son:

El dimetro y la abertura de la salida, Adaptadores: Son requeridos cuando la

boquilla no es diseada especficamente para un determinado extrusor. Debido a

que los fabricantes de extrusoras y boquillas no siempre son los mismos, el uso de

adaptadores suele ser comn.

Seccin de una boquilla circular de extrusin.

Alabes o Filetes o Paleta Pistn: Los alabes o filetes, que recorren el husillo de

un extremo al otro, son los verdaderos impulsores del material a travs del

extrusor. Las dimensiones y formas que stos tengan, determinar el tipo de

material que se pueda procesar y la calidad de mezclado de la masa al salir del

equipo.

En un tornillo de extrusin se pueden distinguir tres zonas caractersticas: zona de

alimentacin, zona de compresin y la zona de dosificacin

Zona de Alimentacin: En esta parte, los filetes (distancia entre el extremo del

filete y la parte central o raz del husillo) son muy pronunciados con el objeto de

transportar una gran cantidad de material al interior del extrusor, aceptado el

material sin fundir y aire que est atrapado entre el material slido.

Zona de compresin: los filetes del tornillo decrecen gradualmente (compactacin)

y se expulsa el aire atrapado entre los pellets. Cumple la funcin de fundir y

homogenizar el material.

Zona de dosificacin: Ejerce presin sobre el material para dosificarlo hacia el

cabezal y garantiza que el material salga de la extrusora homogneo, a la misma

temperatura y presin.

a) Relacin de Compresin: Como la profundidades de los alabes no

son constantes, las diferencias que disean dependiendo del tipo de

material a procesar, ya que los plsticos tienen comportamiento

distintos al fluir. La relacin entre la profundidad del filete en la

alimentacin y la profundidad del filete en la descarga, se denomina

relacin de compresin. El resultado de este cociente es siempre

mayor a uno y puede llegar incluso hasta 4.5 en ciertos materiales.

b) Longitud: Tienen una importancia especial; influye en el

desempeo productivo de la mquina y en el costo de sta.

Funcionalmente, al aumentar la longitud del husillo y

consecuentemente la del extrusor, tambin aumenta la capacidad de

plastificacin y la productividad de la mquina. Esto significa que

operando dos extrusores en las mismas condiciones de rpm. y

temperatura que slo se distingan en longitud no tenga capacidad de

fundir o plastificar el material despus de recorrer todo el extrusor,

mientras que el extrusor de mayor longitud ocupar la longitud

adicional para continuar la plastificacin y dosificar el material

perfectamente fundido, en condiciones de fluir por el dado.

Otro aspecto que se mejora al incrementar la longitud es la calidad

de mezclado y homogeneizacin del material. De esta forma, en un

extrusor pequeo la longitud es suficiente para fundir el material al

llegar al final del mismo y el plstico se dosifica mal mezclado.

En las mismas condiciones, un extrusor mayor fundir el material

antes de llegar al final y en el espacio sobrante seguir mezclando

hasta entregarlo homogneo. Esto es importante cuando se

procesan materiales pigmentado o con lotes maestros (master

batch), de cargas o aditivos que requieran incorporarse

perfectamente en el producto.

c) Dimetro: Es la dimensin que influye directamente en la

capacidad de produccin de la mquina generalmente crece en

proporcin con la longitud del equipo. A dimetros mayores, la

capacidad en Kg/hr es presumiblemente superior. AI incrementar

esta dimensin debe hacerlo tambin la longitud de husillo, ya que el

aumento de la productividad debe ser apoyada por una mejor

capacidad de plastificacin.

Como consecuencia de la importancia que tienen la longitud y el

dimetro del equipo, y con base en la estrecha relacin que guardan

entre s, se acostumbre especificar las dimensiones principales del

husillo como una relacin longitud / dimetro (L/D). Comercialmente

las relaciones L / D ms comunes van desde 16:1 a 32:1. Fuera de

este rango tambin est disponible.

Extrusin de lmina y pelcula en dado plano

El proceso de extrusin por dado plano ofrece algunas variantes con respecto a la

extrusin de pelcula, siendo el mtodo para obtener lmina para aplicaciones

como termo-formado (blister pack, skin pack (empaque al vaco), artculos

desechables) y lminas de varios espesores para diversos usos

Algunas caractersticas del proceso son: alta productividad, mejor enfriamiento y

buen control de las dimensiones y propiedades del producto obtenido.

Las partes ms importantes en la extrusin por dado plano son:

Dado o cabezal

Rodillo de enfriamiento

Sistema de Tiro

Unidad de embobinado

Componentes de la lnea

a) Dado o Cabezal:

En una lnea de extrusin de pelcula plana, el dado es la pieza esencial del

sistema, ya que otorga la forma que el polmero tendr en su aplicacin final. Para

una correcta uniformidad en el espesor de la pelcula a la salida del dado, el factor

fundamental es el diseo y la distribucin correcta de las temperaturas a lo largo

del mismo, as como el ajusta de los labios por donde el plstico fluir y tomar su

forma final. Debe considerarse que el ancho mximo de los labios del dado,

debido al efecto de "formacin de cuello" a la salida del dado y al recorte lateral,

necesario para uniformizar los costado de la pelcula. Los diseos de dados para

la produccin de pelcula plana y lmina son similares, es posible distinguir tres

tipos, con base en la forma del canal de distribucin del polmero fundido a la

salida del dado. Los diseos diferentes son los encargados de transformar

secuencialmente el material fundido que avanza con un perfil cilndrico en una

lmina rectangular plana, libre de tensiones y esfuerzos, para evitar

deformaciones en el tiempo de solidificacin. Los tipos de colectores o canales de

distribucin que distinguen el diseo de dado son:

Tipo T" (normal y biselado)

Tipo "Cola de Pescado

Tipo "Gancho para Ropa"

El ltimo es el ms recomendado, ya que muestra gran consistencia en la

uniformidad de distribucin del flujo a pesar de cambios en las condiciones de

operacin. La desventaja es el costo, ya que el diseo de alta tecnolga de los

canales de flujo eleva se precio en comparacin con los otros tipos.

Si se toman en cuenta aspecto de calidad y costo, el diseo de colector tipo "cola

de Pescado" es el ms equilibrado, pero al igual que en el diseo tipo T, es

necesario agregar elementos mecnicos que permitan hacer ajustes a la

distribucin de flujos cuando existan variaciones en las condiciones de proceso.

El diseo de "Gancho para Ropa", es usado preferentemente en operaciones en

que la calidad y uniformidad de espesor del producto sean aspectos importantes,

mientras en el otro extremo, el diseo de dato con colector T, tienen mejor

aplicacin en la produccin de recubrimientos y laminaciones con papel y/o

aluminio, donde las variaciones en uniformidad son prcticamente despreciables.

Sumando a la incidencia del tipo de diseo sobre el costo de un dado plano, se

debe considerar el rea en el dado sujeta a presin, que es proporcional a la

longitud de los labios de salida del dado.

Esta rea, adems de influir por el aumento en la cantidad de material de

fabricacin, tiene otro aspecto importante: las reas que son recorridas por el

plstico fundido estn expuestas a grande presiones y, por ello, debe ser

utilizados mecanismo de cierre del dado de mejor desempeo, pero que tambin

son ms costosos. Estos efectos son ms crticos cuando se procesan materiales

de alta viscosidad, se requiere el uso de sistemas de cierre mecnico reforzado

por pistones hidrulicos o por diseos de dados especiales de mayor resistencia a

presiones que tiendan a abrir los labios.

En dados de gran longitud de salida, el efecto de la presin causa el efecto

llamado "Concha de Almeja", que es una deformacin en la zona central del dado

donde se presenta una mayor abertura por la deflexin de las paredes metlicas.

b) Sistema de enfriamiento:

Tomando una forma laminar al salir del dado, el polmero para por un corto tramo

donde no hay contacto, excepto con el aire ambiental hasta llegar al rodillo en

donde empieza el enfriamiento. En este punto, dos diferentes tipos de lneas de

extrusin se pueden distinguir:

- Para pelcula (10 - 400 m) (0.01 - 0.4 mm)

- Para lmina (0.2 - 2.5 mm)

Esta ltima divisin se puede emplear en casos prcticos pero no es una

clasificacin definitiva, si se toma en cuenta que los criterios para distinguir una

lmina de una pelcula se basan en el espesor y en la posibilidad de formar rollos

sin daos ni deformaciones permanentes, es caracterstica slo de las pelculas.

Ya que esta ltima cualidad no fcil de establecer en un espesor definido, sino que

aumenta de manera paulatina, no es imposible fijar un diferenciacin exacta por

espesor entre las pelculas y las lminas. Las diferencias entre las lneas de

produccin de pelcula plana y de lmina termoformable se observan en la zona

de rodillos de enfriamiento, donde el primer caso la pelcula tienen contacto en un

solo lado al momento de unirse al rodillo enfriador, mientras en la lmina

termoformable, la resina cae entre dos rodillos que calibran el espesor final y

permanece unida al rodillo mayor para continuar enfrindose. El rodillo de

enfriamiento requiere un efectivo sistema de intercambio de calor; entre mejor y

ms rpido sea el enfriamiento, mayor ser la productividad y algunas

propiedades fsicas de la pelcula, entre las que se incluye la transparencia. Para

un mejor efecto de enfriado, varios sistemas acompaan al rodillo de enfriamiento:

- Cmaras de succin

- Cuchillas de aire

- Estabilizadores laterales

Cmara de Succin: Auxilia para lograr un buen contacto entre la pelcula y el

tambor de enfriamiento, al crear un rea de baja presin que jala a la pelcula

hacia el tambor, adems de remover cualquier voltil que pueda adherirse al

tambor y ocasione la reduccin de la capacidad de enfriamiento.

Cuchilla de Aire: Debido a que mecnicamente seria difcil oprimir la pelcula

contra el rodillo de enfriamiento, la cuchilla de aire realiza esta operacin al lanzar

una cortina de aire a alta presin contra la pelcula en el punto de contacto con el

rodillo. Cuando se usa el aire fro para la funcin, ste contribuye en parte con la

remocin del calor excedente.

Estabilizadores Laterales: Son boquillas de aire que reducen el encogimiento de

los costado de la pelcula.

c) Elementos Posteriores al Enfriamiento:

Ya estabilizado el polmero por el rodillo de enfriamiento, pasa por una serie

de etapas preparndolo para su acondicionamiento final. El camino del plstico ya

moldeado incluye rodillos libres, rodillos para eliminacin de pliegues, medidor y

controlador de espesor, un sistema de tratamiento superficial para facilitar la

impresin, equipo de corte y succin de bordes.

Dependiendo de las especificaciones establecidas para el producto final,

vario de los equipos de corte longitudinal de las pelculas y de embobinado.

d) Equipos de Corte:

Dos tipos son utilizados: el corte lateral, para tener un producto con borde

uniforme y el corte central, cuando se requiere de pelculas de un ancho menor al

que se produce en el dado. En los corte laterales con funciones automatizadas, se

cuenta con sistemas que conduce el recorte a equipos que reducen su tamao

hasta dejarlo disponible para reintroducirlo al extrusor

e) Unidades de Enrollado:

Tienen la funcin de producir bobinas compactas y uniformes, pero generalmente

la pelcula es usada en otros procesos como impresin y/o envase, el producto

debe ser de fcil procesamiento y uso, esto es, no presentar bloqueo y no estar

excesivamente tenso.

Los procesos bsicos de embobinado son:

- Embobinado por contacto

- Embobinado central

El embobinador por contacto, es usado para obtener rollos de pelcula no sensible

a la tensin, mientras que el embobinador central, se usa cuando se requiere de

rollos donde se puede regular la compactacin. Los detalles de estos equipos son

bsicamente los mencionados para los bobinadores descritos en la seccin de

pelcula tubular.

Coextrusin en dado Plano:

Al igual que cualquier otro producto coextrudo, la produccin de pelcula o lmina

con distintas capas de dos o ms materiales encuentra su principal diferencia con

respecto a una lnea de extrusin simple, en la construccin del cabezal dado.

En el caso de pelcula o lmina plana, se pueden distinguir tres formas distintas de

produccin de coextrucciones, dependiendo de la forma en que los flujos de los

distintos materiales se encuentren para formar una sola estructura:

- Flujos separados dentro del cabezal y unin de materiales externa

- Flujos separados dentro del cabezal y unin en la salida

- Flujos completamente juntos dentro del cabezal.

a) Flujos Separados Dentro del Cabezal y Unin Externa: En este caso,

cuando los materiales an caliente se unen fuera de cabezal, corren

independientes dentro de ste e incluso pasan al exterior por dos aberturas o

labios diferentes, siendo posteriormente unidos al contacto con el rodillo

enfriador.

b) Puede ser instalado un rodillo que presiones y asegure la unin de los

materiales, aunque ste se vuelve indispensable slo cuando una tercera capa

de algn otro material fro se agrega al sistema o cuando debido a las altas

velocidades de extrusin, pequeas cantidades de aire pueden quedar

atrapadas entre ambas capas. Para esta construccin de cabezal, las ventajas

se observan cuando se quiere procesar dos materiales de propiedades de flujo

muy diferente (principalmente temperatura de proceso), ya que el diseo de los

canales de flujo de cada material puede ser completamente distinto y aislado

trmicamente con relativa facilidad.

Entre las desventajas, slo los dado con dos ranuras de salida son

recomendables de construir, ya que de tres en adelante se convierten en

dados de extrema complejidad y elevado costo

c) .Operativamente, el problema de manejar materiales distintos en un solo canal

tiene el inconveniente de controlar dos salidas de materiales independientes.

Adems, las contradicciones laterales deben ser mnimas y la produccin de

humos entre las capas extradas puede generar problemas de calidad en la

lmina final. Un factor adicional a considerar, es que en la extrusin de

pelculas muy delgadas que tienden a enfriarse rpidamente, se pueden

presentar problemas de baja adhesin.

b) Flujos Separados dentro del Cabezal y Unin Antes de Salir: En este

tipo de dados, los materiales llegan al cabezal y se distribuyen por colectores

distintos, se unen antes de abandonar el dado, teniendo ste una construccin

de varias entradas con otros canales de flujo y una sola ranura de salida.

En este tipo de coextrusin, los materiales que tienen distintas propiedades de

flujo pueden ser controlados y ajustado individualmente, mientras que un

control total del espesor se logra con mayor eficiencia al tener una sola ranura

de salida. El aislamiento de los canales individuales, es posible de lograr, pero

es ms complejo que en la construccin del tipo mencionado en el inciso

anterior. Como desventajas, adems de los problemas de aislamientos ya

mencionados, se debe considerar que la construccin del cabezal es compleja,

aunque la introduccin de hasta una curta capa es factible.

c) Flujos juntos dentro del Cabezal: Este tipo de coextrusin se puede

realiza en cabezales convencionales, con la inclusin de un adaptador que

dosifica los diferentes materiales para la formacin de una sola comente. La

ventaja de este tipo de construccin, es que casi cualquier nmero de capas

puede incluirse para obtener lminas de aplicaciones muy especializadas, todo

esto con una complejidad relativamente menor a los mtodos anterior. Como

restriccin, se debe tomar en cuenta que los materiales deben tener

propiedades Teolgicas y temperaturas de proceso similares. Se puede

considerar que este es el sistema ms usado en la produccin de

coextrusiones.

Aplicaciones de los Productos Pelcula Plana (0.01 - 0.4 mm)

Laminaciones

Pelculas encogibles

Pelculas para envoltura

Pelculas para envases

Pelculas para bolsas

Pelculas para uso decorativo

Pelculas para paal

Pelculas con relieve

Cintas adhesivas

Otras

Lmina Termo-formable (0.03 - 2.5 mm)

Cubiertas

Desechables

Blister Pack

Envases

Skin Pack

Coextrusiones

Envases de productos qumicos

Envases de alimentos

Coextrusora: dimetro 15 a 45 mm (a modo de ejemplo)

Dimetro del

husillo (mm)

Relacin

L/D

Motor

(Kw)

Produccin

(Kg/h)

Observaciones

15 25 1.5 3 PE rayas tubo

20 25 2.2 6 PE rayas tubo

25 25 3 10 PE rayas tubo

30 25 4 18 Plastificado

45 25 11 50 Plastificado

Temperatura de la masa: Hemos visto que es importante mantener la

temperatura de la masa, antes de la entrada al cabezal, en un nivel bajo. Para un

procesamiento inmejorable con un tornillo de barrera, el perfil de temperatura de

las zonas de la extrusora debe ser del tipo "joroba" (humped"). Esto es que la

primera zona debe estar caliente pero no tanto; la segunda zona debe estar muy

caliente para fundir el material rpidamente para disminuir desgaste del tornillo por

friccin y el calor de cizallamiento; luego cada zona que sigue debe estar ms fra

en forma progresiva; hasta que la ltima zona est relativamente fra.

Consideremos que la extrusora es el intercambiador de calor ms eficiente de la

Lnea porque cuenta con un sistema de enfriamiento forzado y el espesor de la

capa de resina es relativamente bajo.

Perfil de la temperatura de "Joroba" de una extrusora en C.

Zona N1 Zona N2 Zona N3 Zona N4

180 240 220 220

Este es un perfil tpico para una extrusora de cuatro zonas: 180 240 220 220 C.

Tener en cuenta que cada diseo de tornillo es diferente por lo que el perfil de

temperatura para cada caso determinado debe establecerse para lograr los

mejores resultados. Igualmente se debe tener siempre en cuenta que la

temperatura de la ltima zona no debe ser menor que la temperatura de fusin del

material, porque si lo es el polmero se solidificar en la camisa de la extrusora si

el tornillo deja de operar.

La comprensin de lo que realmente es la temperatura de la masa puede permitir

a los ingenieros de planta mejorar la calidad de sus productos finales. Una masa

que no tiene una gradiente de temperatura uniforme a travs del flujo de la masa

fundida tendr consecuentemente una gradiente no uniforme de viscosidad. Todos

los diseos de cabezales por sistemas de simulacin de flujo con computadoras

asumen una viscosidad constante.

Soplado

Definicin: El moldeo por soplado es un proceso discontinuo de produccin

de recipientes y artculos huecos, en donde una resina termoplstica es fundida,

transformada en una preforma hueca y llevada a un molde final en donde, por la

introduccin de aire a presin en su interior, se expande hasta tomar la forma del

molde es enfriada y expulsada como un artculo terminado. Para la produccin de

la preforma, se puede considerar la mitad del proceso como conjunto y utilizando

el proceso de inyeccin o extrusin, permitiendo que el proceso de soplado se

divida en dos grupos distintos: inyeccin - soplo y extrusin soplo

Ventajas y Restricciones:

El proceso tiene la ventaja de ser nico proceso para la produccin de

recipientes de boca angosta; solamente comparte mercado con el roto-moldeo en

contenedores de gran capacidad. Para el proceso extrusin soplo, la produccin

de la pieza final no requiere de moldes muy costosos. Otra ventaja es la obtencin

de artculos de paredes muy delgadas con gran resistencia mecnica.

Operativamente permite cambios en la produccin con relativa sencillez, tomando

en cuenta que los moldes no son voluminosos ni pesados. Como restricciones del

proceso se puede mencionar que se producen artculo huecos que requieren de

grandes espacios de almacenaje y dificultan la comercializacin a regiones que no

estn prximas a la planta productora. Por otra parte, en el proceso de extrusin -

soplo, se tienen en cada ciclo una porcin de material residual que debe ser

molido y retornado al material virgen para su recuperacin, lo que reduce la

relacin producto obtenido/material alimentado, y que se debe adicionar al precio

del producto.

Aplicaciones:

Prcticamente el moldeo de cualquier recipiente se puede lograr por medio del

proceso de soplado, siendo el nico para la produccin de recipientes de cuello

angosto de alto consumo en industrias como la alimenticia, cosmtica y qumica,

aunque en envases de cuello ancho, puede encontrar cierta competencia en el

proceso de inyeccin y quizs con el termoformado, mientras que en

contenedores de gran tamao y boca angosta, observa una gran competencia con

el moldeo rotaciones. El proceso se encuentra en franco crecimiento, bajo la

necesidad de abastecer a un mercado de alimentos tambin en constante auge.

Ejemplo de la diversidad de aplicaciones son: