Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo de Soldadura

Cargado por

Johan Contreras Alvarez0 calificaciones0% encontró este documento útil (0 votos)

6 vistas25 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas25 páginasTrabajo de Soldadura

Cargado por

Johan Contreras AlvarezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 25

QUE ES LA SOLDADURA?

La soldadura es un proceso de fabricacin en donde se realiza la unin de dos piezas de

un material, (generalmente metales o termoplsticos), usualmente logrado a travs de la

coalescencia (fusin), en la cual las piezas son soldadas fundiendo, se puede agregar un

material de aporte(metal o plstico),que al fundirse forma un charco de material fundido

entre las piezas a soldar (el bao de soldadura) y, al enfriarse, se convierte en una unin

fija a la que se le denomina cordn. A veces se utiliza conjuntamente presin y calor, o

solo presin por s misma, para producir la soldadura. Esto est en contraste con la

soldadura blanda y la soldadura fuerte, que implican el derretimiento de un material de

bajo punto de fusin entre piezas de trabajo para formar un enlace entre ellos, sin fundir

las piezas de trabajo.

VENTAJAS Y DESVENTAJAS

La soldadura es un proceso importante en la industria por diferentes motivos:

Proporciona una unin permanente y las partes soldadas se vuelven una sola unidad.

La unin soldada puede ser ms fuerte que los materiales originales si se usa un

material de relleno que tenga propiedades de resistencia superiores a la de los metales

originales y se aplican las tcnicas correctas de soldar.

La soldadura es la forma ms econmica de unir componentes. Los mtodos

alternativos requieren las alteraciones ms complejas de las formas (Ej. Taladrado de

orificios y adicin de sujetadores: remaches y tuercas). El ensamble mecnico es ms

pesado que la soldadura.

La soldadura no se limita al ambiente de fbrica, se puede realizar en el campo.

Adems de las ventajas indicadas, tiene tambin desventajas:

La mayora de las operaciones de soldadura se hacen manualmente, lo cual implica

alto costo de mano de obra. Hay soldaduras especiales y la realizan personas muy

calificadas.

La soldadura implica el uso de energa y es peligroso.

Por ser una unin permanente, no permite un desensamble adecuado. En los casos

cuando es necesario mantenimiento en un producto no debe utilizarse la soldadura como

mtodo de ensamble.

La unin soldada puede tener defectos de calidad que son difciles de detectar. Estos

defectos reducen la resistencia de la unin.

TIPOS DE SOLDADURAS

En el proceso de soldadura podemos clasificarlas entre los siguientes tipos:

Soldadura heterognea

Se efecta entre materiales de distinta naturaleza, con o sin metal de aportacin: o entre

metales iguales, pero con distinto metal de aportacin. Puede ser blanda o fuerte.

Soldadura homognea

Los materiales que se sueldan y el metal de aportacin, si lo hay, son de la misma

naturaleza. Puede ser oxiacetilnica, elctrica (por arco voltaico o por resistencia), etc. Si

no hay metal de aportacin, las soldaduras homogneas se denominan autgenas.

Por soldadura autgena se entiende aqulla que se realiza sin metal de aportacin, de

manera que se unen cuerpos de igual naturaleza por medio de la fusin de los mismos;

as, al enfriarse, forman un todo nico.

Etimolgicamente, esta expresin quiere decir engendrada o efectuada por s misma.

Tuvo su origen en Francia hacia la mitad del siglo XIX. Una confusin bastante extendida,

que es importante aclarar, es la de denominar como soldadura autgena a la

oxiacetilnica - que se estudiar en un apartado posterior-, que slo lo ser cuando se

realice sin metal de aportacin.

TIPOS DE SOLDADURAS HETEROGENEA

Soldadura blanda

Esta soldadura de tipo heterogneo se realiza a temperaturas por debajo de los 400 C.

El material metlico de aportacin ms empleado es una aleacin de estao y plomo, que

funde a 230 C aproximadamente.

Procedimiento para soldar.

Lo primero que se debe hacer es limpiar las superficies, tanto mecnicamente como

desde el punto de vista qumico, es decir, desengrasarlas, desoxidarlas y posteriormente

recubriras con una capa de material fundente que evite la posterior oxidacin y facilite el

mojado de las mismas. A continuacin se calientan las superficies con un soldador y,

cuando alcanzan la temperatura de fusin del metal de aportacin, se aplica ste; el metal

corre libremente, moja las superficies y se endurece cuando enfra. El estao se une

con los metales de las superficies que se van a soldar. Comnmente se estaan, por el

procedimiento antes indicado, ambas caras de las piezas que se van a unir y

posteriormente se calientan simultneamente, quedando as unidas. En muchas

ocasiones, el material de aportacin se presenta en forma de hilo enrollado en un carrete.

En este caso, el interior del hilo es hueco y va relleno con la resma antioxidante, lo que

hace innecesario recubrir la superficie. Tiene multitud de aplicaciones, entre las que

destacan:

- Electrnica. Para soldar componentes en placas de circuitos impresos.

- Soldaduras de plomo. Se usan en fontanera para unir tuberas de plomo, o tapar grietas

existentes en ellas.

- Soldadura de cables elctricos.

- Soldadura de chapas de hojalata.

Aunque la soldadura blanda es muy fcil de realizar, presenta el inconveniente de que su

resistencia mecnica es menor que la de los metales soldados; adems, da lugar a

fenmenos de corrosin.

Soldadura fuerte

Tambin se llama dura o amarilla. Es similar a la blanda, pero se alcanzan temperaturas

de hasta 800 C. Como metal de aportacin se suelen usar aleaciones de plata, y estao

(conocida como soldadura de plata); o de cobre y zinc. Como material fundente para

cubrir las superficies, desoxidndolas, se emplea el brax. Un soplete de gas aporta el

calor necesario para la unin. La soldadura se efecta generalmente a tope, pero tambin

se suelda a solape y en ngulo.

Este tipo de soldadura se lleva a cabo cuando se exige una resistencia considerable en la

unin de dos piezas metlicas, o bien se trata de obtener uniones que hayan de resistir

esfuerzos muy elevados o temperaturas excesivas. Se admite que, por lo general, una

soldadura fuerte es ms resistente que el mismo metal que une.

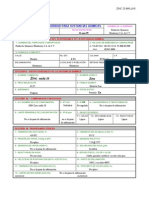

SOLDADURA HOMOGENEA O AUTOGENA

En el proceso de soldadura homognea se pueden clasificar en 3 tipos y su respectiva

sub-clasificacin:

Soldadura por

presin

Soldadura por

fusin

Soldadura por

presin y fusin

Soldadura en

frio

Soldadura en

caliente (forja)

Soldadura por

aluminotrmica

Soldadura con

gases al

soplete

Soldadura con

arco elctrico

Soldadura por

aluminotrmica

Soldadura por

resistencia

Soldadura por

gases al

soplete

Electrodos

refractarios

Soldadura con

arco elctrico

Soldadura con

arco elctrico

Soldadura con

arco elctrico

Soldadura con

arco elctrico

Soldadura con

arco elctrico

Electrodos de

grafito

Hidrgeno

atmico

Con electrodos

de volframio en

atmsfera

inerte

Por punto

Por costura

A tope

Puntos mltiples

unilaterales

Puntos mltiples

bilaterales

Resistencia pura

Chisporroteo

Soldadura homognea

La soldadura por presin

La soldadura en fro

Es un tipo de soldadura donde la unin entre los metales se produce sin aportacin de calor.

Puede resultar muy til en aplicaciones en las que sea fundamental no alterar la estructura o

las propiedades de los materiales que se unen. Se puede realizar de las siguientes maneras:

Por presin en frio o en caliente. Consiste en limpiar concienzudamente las superficies que

hay que unir; y, tras ponerlas en contacto, aplicar una presin sobre ellas hasta que se

produzca la unin.

Por friccin. Se hace girar el extremo de una de las piezas y, despus, se pone en

contacto con la otra. El calor producido por la friccin une ambas piezas por deformacin

plstica.

Soldadura oxiacetilnica (con gases al soplete)

El calor aportado en este tipo de soldadura se debe a la reaccin de combustin del

acetileno (C2H2): que resulta ser fuertemente exotrmica, pues se alcanzan temperaturas del

orden de los 3500 C.

2C2H2 + 502 -> 4C02 + 2H20

En la llama se distinguen diferentes zonas, claramente diferenciadas: Una zona fra a la

salida de la boquilla del soplete sonde se mezclan los gases, a continuacin el dardo que

es la zona ms brillante de la llama y tiene forma de tronco de cono, posteriormente se

encuentra la zona reductora que es la parte ms importante de la llama, donde se

encuentra la mayor temperatura (puede llegar a alcanzar los 3150 C) y por ltimo el

penacho o envoltura exterior de la llama.

Segn la relacin oxgeno/acetileno la llama puede ser oxidante si tiene exceso de O2, es

una llama corta, azulada y ruidosa. Alcanza las mximas temperaturas. Reductora si tiene

falta de O2, es una llama larga, amarillenta y alcanza menos temperatura. Neutra o

normal que es aquella ideal para soldar acero O2/C2H2 = 1 a 114.

Para llevar a cabo esta soldadura es necesario disponer de:

- Una botella de acetileno disuelto en acetona (lo que reduce el riesgo de explosiones

indeseables). La botella va provista de vlvulas de seguridad, de una llave de cierre y

reduccin de presin y de un manmetro de control de baja y alta presin. O bien, un

generador de acetileno, aparato para producir acetileno a partir del C2Ca y el agua.

- Una botella de oxgeno a gran presin provista tambin de manmetros de control de

baja y alta presin, y de vlvulas de cierre y reduccin. La presin de trabajo se consigue

abriendo la vlvula de cierre por completo, y la de reduccin hasta que el manmetro de

baja indique la presin adecuada.

- Como material de aportacin se emplean varillas metlicas de la misma composicin

que el metal que se desea soldar.

- El desoxidante depende de la naturaleza de los metales que se suelden. Suele

presentarse en forma de polvo que recubre las varillas del material de aportacin.

- Tuberas, por lo general de goma, que conducen el acetileno y el oxgeno hasta el

soplete, permitiendo adems que ste se pueda mover con facilidad. Suelen ser de

distinto color, lo que permite diferenciarlas.

- Soplete. Es el dispositivo en el que se realiza la combustin de la mezcla de acetileno y

oxgeno, cuya composicin se regula adecuadamente por medio de dos vlvulas situadas

en la empuadura. Tambin suele disponer de boquillas intercambiables que permiten

trabajar con piezas de distintos grosores.

- Material de proteccin adecuado (gafas protectoras, ropa, guantes...).

- Puesto de trabajo. Suele ser una mesa compuesta por un tablero de material refractario

y provisto de un soporte para apoyar el soplete. Tambin suele llevar un tornillo de banco

para sujetar piezas pequeas, as como un recipiente con agua para enfriar las piezas

que se sueldan.

Soldadura por arco elctrico

En la actualidad, la soldadura elctrica resulta indispensable para un gran nmero de

industrias. Es un sistema de reducido coste, de fcil y rpida utilizacin, resultados

perfectos y aplicables a toda clase de metales. Puede ser muy variado el proceso.

El procedimiento de soldadura por arco consiste en provocar la fusin de los bordes que

se desea soldar mediante el calor intenso desarrollado por un arco elctrico. Los bordes

en fusin de las piezas y el material fundido que se separa del electrodo se mezclan

ntimamente, formando, al enfriarse, una pieza nica, resistente y homognea.

Al ponerse en contacto los polos opuestos de un generador se establece una corriente

elctrica de gran intensidad. Si se suministra la intensidad necesaria, la seccin de

contacto entre ambos polos -por ser la de mayor resistencia elctrica- se pone

incandescente. Esto puede provocar la ionizacin de la atmsfera que rodea a la zona de

contacto y que el aire se vuelva conductor, de modo que al separar los polos el paso de

corriente elctrica se mantenga de uno a otro a travs del aire.

Antes de iniciar el trabajo de soldadura se deben fijar las piezas sobre una mesa o banco

de trabajo, de manera que permanezcan inmviles a lo largo de todo el proceso. Durante

la operacin, el soldador debe evitar la acumulacin de escoria, que presenta una

coloracin ms clara que el metal. El electrodo ha de mantenerse siempre inclinado,

formando un ngulo de 15 aproximadamente sobre el plano horizontal de la pieza, y

comunicar un movimiento lento en zigzag -de poca amplitud-, para asegurar una

distribucin uniforme del metal que se va desprendiendo del electrodo.

El arco elctrico genera un crter en la pieza. Es fundamental, para que la soldadura

presente una penetracin eficaz, tener en cuenta la longitud del arco (distancia entre el

extremo del electrodo y la superficie del bao fundido). Si el arco es demasiado pequeo,

la pieza se calienta exageradamente y la penetracin resulta excesiva; en ese caso,

puede llegar a producirse una perforacin peligrosa. Por el contrario, si el arco es

demasiado largo, se dispersa parte de su calor, y la penetracin resulta insuficiente. El

operario soldador ha de ser lo bastante hbil como para mantener el arco a la longitud

adecuada. Las temperaturas que se generan son del orden de 3 500 C.

Este tipo de soldadura puede realizarse con electrodos metlicos o de carbn. Esto ha

dado lugar, a lo largo de la historia de la soldadura por arco, a varios procedimientos

distintos:

- Procedimiento Zerener. Con este mtodo, de patente alemana, el arco salta entre dos

electrodos de carbn, y mediante un electroimn se dirige hacia la junta que se desea

soldar para mejorar la aportacin de calor. Actualmente este procedimiento ha cado en

desuso, debido a que se forma xido en la soldadura y a que resulta excesivamente

complicada tanto la construccin de los porta electrodos como la posterior retirada de los

mismos.

- Procedimiento Bernardos. Sustituye uno de los electrodos de carbn por la pieza que

hay que soldar, de manera que el arco salta entre sta y el otro electrodo de carbn.

Constituye una mejora del mtodo de Zerener, y an se emplea en algunas mquinas de

soldadura automtica con corriente continua.

- Procedimiento Slavianoff. Este mtodo, de origen ruso y que data de 1891, realiza la

soldadura mediante el arco que salta entre la pieza y un electrodo metlico. Estas

soldaduras son bastante deficientes, pues se oxidan con el oxgeno del aire.

- Procedimiento Kjellberg. Finalmente, en el ao 1908, Kjellberg comenz a utilizar

electrodos metlicos recubiertos de cal. Este revestimiento, aunque no es el ms

adecuado, mejora mucho la soldadura. Efectivamente, la idea respondi al fin deseado,

de manera que en la actualidad se estn obteniendo importantes avances en la

investigacin de recubrimientos apropiados (recubrimiento cido, bsico, oxidante, de

rutilo...) para los electrodos, que son cada vez ms gruesos y completos. El recubrimiento,

adems, tiene otros fines como son: aadir elementos de aleacin al bao fundido, formar

una escoria fluida, estabilizare el arco, etc.

Todos estos procedimientos son manuales pero hay otros procedimientos

semiautomticos o totalmente automticos.

Soldadura por arco sumergido

Utiliza un electrodo metlico continuo y desnudo. El arco se produce entre el alambre y la

pieza bajo una capa de fundente granulado que se va depositando delante del arco.

Tras la soldadura se recoge el fundente que no ha intervenido en la operacin.

Soldadura por arco en atmsfera inerte

Este procedimiento se basa en aislar el arco y el me tal fundido de la atmsfera, mediante

un gas inerte (helio, argn, hidrgeno, anhdrido carbnico, etc.).

Existen varios procedimientos:

- Con electrodo refractario (mtodo TIG).

El arco salta entre el electrodo de Wolframio o tungsteno (que no se consume) y la pieza,

el metal de aportacin es una varilla sin revestimiento de composicin similar a la del

metal base.

- Con electrodo consumible (mtodo MIG y MAG).

Aqu se sustituye el electrodo refractario de wolframio por un hilo de alambre continuo y

sin revestimiento que se hace llegar a la pistola junto con el gas.

Segn sea el gas as recibe el nombre, (MIG = Metal Inert Gas) o MAG si utiliza anhdrido

carbnico que es ms barato.

La soldadura por arco elctrico puede realizarse empleando corriente continua o alterna.

La tensin ms ventajosa en corriente continua es de 25 a 30 voltios, pero para cebar el

arco al comenzar la tensin ha de ser de 70 a 100 voltios; por este motivo, es necesario

intercalar una resistencia en serie que haga de regulador. La intensidad de corriente est

comprendida entre 30 y 300 amperios, segn la amplitud y la profundidad de la soldadura

que se vaya a realizar. Las mquinas de corriente alterna para soldadura llevan un

transformador que reduce la tensin de la red, generalmente de 220 voltios, a la de

soldadura (inferior a 70 voltios). Estos equipos son ms sencillos y econmicos; por eso

son los ms empleados, sobre todo para algunos trabajos que se realizan en pequeos

talleres.

Soldadura aluminotrmica o con termita

Utiliza como fuente de calor para fundir los bordes de las piezas a unir y metal de

aportacin el hierro lquido y sobrecalentado que se obtiene de la reaccin qumica se

produce entre el xido de hierro y el aluminio de la cual se obtiene la almina (xido de

aluminio), hierro y una muy alta temperatura.

3 Fe3O4 + 8 Al 4 Al2O3 + 9 Fe + calor

La almina forma una escoria en la parte superior de la unin evitando la oxidacin.

Para efectuar la soldadura se realiza un molde de arena alrededor de la zona de

soldadura y se vierte el metal fundido en l.

Procedimientos de energa radiante

Un reducido nmero de procesos utilizan para la soldadura energa radiante. Su

importancia, dentro del volumen total del producto industrial es todava muy reducida;

pero merecen ser destacados por lo que aportan de perspectiva de futuro.

Lo que caracteriza a estos procedimientos es su extraordinario poder para aportar la

energa en la zona exacta donde se necesita, mediante e enfoque de la fuente radiante

sobre el objeto que se va a soldar. Como consecuencia se reduce al mnimo la zona

afectada por la unin, no produciendo deformaciones apreciables.

Por todo ello, y como excepcin en los procesos de soldadura, estos procedimientos

aparecen como procesos de acabado, ejecutados como ltimos pasos de la fabricacin.

De todos ellos, el nico que ya ha tomado forma de procedimiento industrial es la

soldadura por haz de electrones.

El procedimiento se basa en aprovechar la energa cintica de un haz de electrones para

bombardear la pieza en la zona que se desea fundir. E proceso tiene lugar en una cmara

de vaco a partir de un can de electrones.

Soldadura por resistencia elctrica

Este tipo de soldadura se basa en el efecto Joule: el calentamiento se produce al pasar una

corriente elctrica a travs de la unin de las piezas. El calor desprendido viene dado por la

expresin:

Q = 0,24 x I2 x R x t

Siendo:

Q = calor (en caloras).

I = intensidad de corriente elctrica (en amperios).

R = resistencia (en ohmios) al paso de la corriente elctrica.

t = tiempo (en segundos).

La soldadura por resistencia puede realizarse de las siguientes maneras:

- Por puntos. Las piezas -generalmente chapas- quedan soldadas por pequeas zonas

circulares aisladas y regularmente espaciadas que, debido a su relativa pequeez, se

denominan puntos. Las chapas objeto de unin se sujetan por medio de los electrodos y, a

travs de ellos, se hace pasar la corriente elctrica para que funda los puntos. Cuando se

solidifican, la pieza queda unida por estos puntos, cuyo nmero depender de las

aplicaciones y de las dimensiones de las chapas que se unen.

Este tipo de soldadura por puntos tiene gran importancia en la industria moderna, sobre

todo en chapa fina. Se emplea en la fabricacin de carroceras de automviles,

electrodomsticos (por ejemplo, neveras), y en las industrias elctrica y de juguetera.

Existen algunas variantes de la soladura por puntos: por puntos individuales, por puntos

mltiples, bilateral, unilateral, etc.

Por costura

La soldadura elctrica por costura se basa en el mismo principio que la soldadura por

puntos, pero en este caso las puntas de los electrodos se sustituyen por rodillos, entre los

cuales y, presionadas por el borde de stos, pasan las piezas a soldar. De esta manera

se puede electrodos mientras pasa la corriente elctrica.

A tope

Las dos piezas que hay que soldar se sujetan entre unas mordazas por las que pasa la

corriente, las cuales estn conectadas a un transformador que reduce la tensin de red a

la de la soldadura. Las superficies que se van a unir, a consecuencia de la elevada

resistencia al paso de la corriente que circula por las piezas, se calientan hasta la

temperatura conveniente para la soldadura. En este momento se interrumpe la corriente, y

se aprietan las dos piezas fuertemente una contra otra. Una variante de este mtodo es

no ejercer presin sino dejar que entre las piezas se realicen mltiples arcos elctricos,

llamado por chisporroteo.

Durante la soldadura conviene refrigerar las mandbulas de las mordazas.

Tambin se puede realizar el calentamiento de las zonas a unir con gases y

posteriormente ejercer presin (a tope con gases).

También podría gustarte

- Actividad de Retroalimentación - Teoría Cinético Molecular y Cambios QuímicosDocumento4 páginasActividad de Retroalimentación - Teoría Cinético Molecular y Cambios QuímicosYesi M. FloresAún no hay calificaciones

- PlaneaciónDocumento3 páginasPlaneaciónDuglas CrespoAún no hay calificaciones

- Cuadernillo de Trabajo De: TecnologíaDocumento54 páginasCuadernillo de Trabajo De: Tecnologíagustavo DelgadoAún no hay calificaciones

- Guía - Aprendizaje Procesos de Manufactura Semana 7Documento27 páginasGuía - Aprendizaje Procesos de Manufactura Semana 7Franklin Vargas DíasAún no hay calificaciones

- Monografia 2da. RevisionDocumento119 páginasMonografia 2da. RevisionElsa Citlalli Gutierrez ArmendarizAún no hay calificaciones

- 3.1 FísicasDocumento5 páginas3.1 FísicasDe la Cruz Castro Ricardo LorenzoAún no hay calificaciones

- Labo 7 InoDocumento20 páginasLabo 7 InoNelsi Paredes CalderónAún no hay calificaciones

- Proceso de Extracción de La PlataDocumento21 páginasProceso de Extracción de La Platajose daniel ramirezAún no hay calificaciones

- Materiales Férricos (Armaduras Activas y Pasivas) y Materiales No FérricosDocumento9 páginasMateriales Férricos (Armaduras Activas y Pasivas) y Materiales No FérricosAhggkj k,100% (1)

- 4 El PlomoDocumento23 páginas4 El PlomoEber ChoqueAún no hay calificaciones

- Metalogenia de Bolivia 3 PDF FreeDocumento26 páginasMetalogenia de Bolivia 3 PDF Freeeliel alarconAún no hay calificaciones

- Glutarex 500 25abr2011 3MDocumento5 páginasGlutarex 500 25abr2011 3MyesglysAún no hay calificaciones

- Foro I - Introduccion A Los MaterialesDocumento18 páginasForo I - Introduccion A Los MaterialesMafe CamachoAún no hay calificaciones

- Procesamiento de Minerales MetalicosDocumento13 páginasProcesamiento de Minerales MetalicoskirafrontAún no hay calificaciones

- ConcretoFDocumento45 páginasConcretoFJorge HuanquiAún no hay calificaciones

- Cromo duro vs níquel químicoDocumento6 páginasCromo duro vs níquel químicojesaraAún no hay calificaciones

- Modulo Extracción Por Solvente 2Documento54 páginasModulo Extracción Por Solvente 2CesarPastenSozaAún no hay calificaciones

- Agentes R y ODocumento7 páginasAgentes R y OEduardo Camarena SullcaAún no hay calificaciones

- Elementos Químicos Metales y No MetalesDocumento2 páginasElementos Químicos Metales y No MetalesLiis MïnAún no hay calificaciones

- 1AA131 A.asignacion#Documento2 páginas1AA131 A.asignacion#Luis CamañoAún no hay calificaciones

- Documento 2Documento11 páginasDocumento 2Alejandro PavlovAún no hay calificaciones

- Medidores de NivelDocumento3 páginasMedidores de Niveljeque661Aún no hay calificaciones

- Zinc 20 MallasDocumento3 páginasZinc 20 MallasErick LópezAún no hay calificaciones

- Informe Final - MinearologiaDocumento21 páginasInforme Final - MinearologiaJamer RrosasAún no hay calificaciones

- Examen RespuestasDocumento39 páginasExamen RespuestasVASQUEZ FLORES ANDREAún no hay calificaciones

- Aleaciones metálicas ligeras y de aluminioDocumento4 páginasAleaciones metálicas ligeras y de aluminioEstefanía Duarte SilvaAún no hay calificaciones

- Fajas TransportadorasDocumento22 páginasFajas TransportadorasMax SuarezAún no hay calificaciones

- Nacional: Universidad Del Centro Del PerúDocumento112 páginasNacional: Universidad Del Centro Del PerúHENRYAún no hay calificaciones

- Elementos NativosDocumento64 páginasElementos NativosjuanAún no hay calificaciones

- Semana 15Documento5 páginasSemana 15mcmagdielAún no hay calificaciones