Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aluminio y Sus Refractarios 198019395

Cargado por

jesuscastelanTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aluminio y Sus Refractarios 198019395

Cargado por

jesuscastelanCopyright:

Formatos disponibles

LA INDUSTRIA DEL ALUMINIO Y SUS REFRACTARIOS

EMILIO MENENDEZ INITEC

RESUMEN

^ describe el proceso global de obtencin de aluminio, tanto en la etapa inicial de obtencin de la almina a partir de bauxitas, por el mtodo Bayer, como su calcinacin posterior y el proceso final de electrlisis. Se pone de manifiesto la importancia de los condicionamientos que el elevado consumo energtico del proceso, inducen al requerir materiales refractarios aislantes de muy buenas caractersticas, al no ser tan crticas las temperaturas de trabajo.

SUMMARY

A description is made of the complete process for the obtention of Aluminium; from the initial stage of obtaining Alumina from Bauxites by the Bayer method, followed by a later calcination and the final electrolysis process. Clarification is made of the importance of the requirements imposed by the large energy consumption of the process using insulating refractory materials with very good characteristics, since working temperatures are not critical.

RESUME

On dcrit le procs global d'obtention de l'aluminium, pendant l'tape initiale d'obtenir l'alumine partir de bauxites, par la mthode Bayer, et aussi sa calcination postrieure et le procs final d'lectrolyse. On met en vidence l'importance des conditionements que le hayt dbit d'nergie du procs induit rclamer des matriaux rfractaires isolants d'excellentes caractristiques, puisque les tempratures de travail ne sont pas aussi critiques.

ZUSAMMENFASSUNG:

Beschreibung ds Gesamtverfahrens der Aluminiumdarstellung unter Einbeziehung der Asugansphase der Tonerdegewinnung, aus Bauxit nach dem Bayer-Verfahren, der anschliessenden Calcinierung (Entwsserung) und der abschliessenden Schmelzflussenlektrolyse. Es werden die besonderen Anforderungen des Verfahrens hervorgehoben, besonders seine nergie aufwendigen Aspekte, die feuerfeste Isolierstoffe von hchster Qualitt erheischen, sowie die Vorteile niedrigerer (unkritischer) Prozesstemperaturen.

EL ALUMINIO El aluminio es el metal que ms fuerte desarrollo ha tenido en las ltimas dcadas, se comenz a utilizar a escala industrial al principio de este siglo y en el momento actual ha pasado a ser, por su volumen de produccin, el segundo metal despus del hierro. Su produccin ha crecido a ritmo de doblarse cada diez aos, alcanzndose a nivel mundial la cantidad de 13 millones t/a. Es un metal con unas propiedades muy interesantes: baja densidad, buenas caractersticas mecnicas, muy buena conductividad elctrica y facilidad de trabajo tanto por extrusin o laminacin como por moldeo. Estas caractersticas previsiblement.e harn que la produccin del metal siga incrementndose, aunque quizs a un ritmo notablemente inferior al seguido hasta ahora y sto debido a la fuerte incidencia que representa el consumo de energa en su fabricacin y desde luego a la actual erisis econmica que no parece vaya a tener un final prximo. El aluminio es un elemento muy abundante en la corteza terrestre, se encuentra en las bauxitas, arcillas, alunitas y

BOL.SOC.ESP.CERAM.VIDR.VOL.19-NUM.6

Otros minerales. Se obtiene industrialmente, casi exclusivamente a partir de las bauxitas, de las que existen reservas explotables suficientes para bastantes aos. Pero adems tcnicamente est resuelta su recuperacin a partir de minerales tan extraordinariamente abundantes como las arcillas. De echo la U.R.S.S. obtiene una parte muy importante de su aluminio a partir de arcillas y nefelinos. Por ello no parece que se vayan a presentar a nivel mundial problemas de abastecimiento de materias primas que repercutieran en un estancamiento de la produccin de este metal. La produccin mundial de aluminio se sita en unos 13 millones de t/a. Espaa produce unas 210.000 t/a de metal de primera fusin y cerca de 50.000 t/a de aluminio recuperado a partir de chatarras. En este ao 1979 se ha iniciado la puesta en marcha de la nueva fbrica de San Ciprin prevista para una produccin de 170.000 t/a ampliables en un futuro a 250.000 t/a.

395

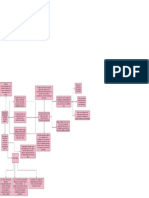

EL PROCESO DE OBTENCIN A escala industrial el proceso de obtencin de aluminio de primera fusin es prcticamente nico, consta de dos fases: obtencin de la almina AI2O3 a partir de la materia prima bauxitas mediante el proceso hidrometalrgico Bayer, fabricacin del aluminio metal por descomposicin electroltica de la almina. Las dos fases de la obtencin del aluminio se pueden encontrar en fbricas diferentes o en complejos integrados. En San Ciprin se tienen integradas las dos fbricas, almina y aluminio, mientras que en las cuatro plantas ya existentes, se obtena el aluminio a partir de almina de importacin. En la figura n^ 1 se esquematiza el proceso de obtencin de almina.

BAUXITA

MOLIENDA HMEDA 1

DECANTACIN Y LAVADO

DIQUE LODOS ROJOS

rante la operacin y es preciso reponerlos continuamente. Una fbrica de aluminio consta de las tres secciones siguientes: Fabricacin de nodos, series electrolticas y Fundicin, en este ltima se afina el aluminio obtenido en las cubas electrolticas. Los nodos pueden ser de dos tipos, continuos, formados por una pasta de carbono que se autocuece sobre las propias cubas electrolticas a la vez que se van consumiendo, o bien nodos precocidos que son bloques de carbono ya endurecidos y cocidos. Segn se utilice uno u otro tipo ser diferente y ms o menos complejo el taller de fabricacin de nodos. En cualquier caso para la preparacin de los nodos se parte de cok de petrleo y de brea como materias primas. El primero es el xido y el segundo el aglomerante en la mezcla. El cok se tritura y clasifica en varias fracciones granulomtricas, se mezcla con brea lquida en mezcladoras de tomillo calentadas mediante vapor o un fluido trmico. Se obtiene as la pasta de los electrodos, que en caso de que stos sean continuos se enva a las cubas electrolticas.

COK OE PtTROLEO NODOS RECUPEOAOOS

1

CENTRAL DE VAPOR

1r

FILTRACIN

Agua ff

SISTEMA REFRIGERACIN

(

BREA LIOU'OA CALCINACIN

TRlTUR

1 PRECIP

'

FILTRACIN HIDFATO

CALENTAM'EMO Y MEZCLA

CONfORMAOO NODOS

^^ A TRATAMIENTO AGUA

Fig. L

Diagrama esquemtico de una planta de alumina.

CAPTACIN f LAVADO DEGASES

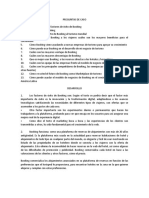

La bauxita se muele en va hmeda y se somete al ataque qumico con sosa que pone en solucin el aluminio en forma de aluminato sdico, mientras que la slice y otras impurezas xidos de hierro, titanio, etc. se disuelven en pequea proporcin. Este ataque se realiza a presin 15 a 50 Kg/cm^ y temperatura 150 a 300^C para lo cual se inyecta vapor en los reactores de digestin, para ello las plantas de almina cuentan con una central trmica generadora de vapor. La solucin de aluminato sdico se decanta, clarifica y filtra separando las impurezas que se van en los "lodos rojos" que contienen fundamentalmente slice, xidos de hierro y sosa. De la solucin clarificada de aluminato sdico se precipita el hidrxido de aluminio mediante siembra de partculas muy finas del mismo hidrxido. Se separa por decantacin y filtracin, devolviendo la solucin que todava contiene algo de aluminato a las etapas primeras del proceso. El hidrxido se somete a una calcinacin a una temperaturas de unos I.IOO^C en la que se elimina el agua de constitucin, obtenindose la almina anhdrida. Esta operacin tiene gran importancia pues de ella dependen las caractersticas fsicas de la almina que van a influir de forma decisiva en su comportamiento en el proceso de obtencin de aluminio, en especial el paso a la forma estructural de almina no higroscpica. Para la calcinacin se emplean hornos rotativos o de lecho fluidizado, los primeros eran los ms utilizados hasta ahora, los de lecho fluidizado son de desarrollo mucho ms reciente, presentan entre otras la ventaja de reducir notablemente el consumo de energa en la operacin. En la fbrica de San Ciprin se estn instalando tres unidades de este segundo tipo. En la figura n^ 2 se esquematiza el proceso de fabricacin del aluminio. En esencia consiste en la descomposicin electroltica de la almina en bao fundido en cubas con electrodos de carbono, de stos los nodos se consumen du-

COCCION-ANOOOS

HORNOS DE rUN0CON HIERRO

HCPNCS ALUMINiZACtCN

CTODOS

CRIOLITA Y OTROS PRODUCTOS riUORAOOS

SELLADO DE ANODOS

RECHAZOS A PECUPgRACiQN

ftCCUPCRAClON

NODOS

ELECTRLISIS

TRATAMitNTO GASES RICOS

CAPTACIN Y LAVADO GASES

2J

TRATAMIENTO OE ESCORIAS ^SEMl-f^

FUSION

^ COMBUSTIBLE

TRATAMIENTO AGUAS

ALEACIN MADRE AGUAS RCCIRCULACON YOftENAJCS

AlUHINtOEN LINGOTES

ALUMINIO EN PLACAS

HORNOS DE HOMOGENZAClON

ALUMINIO D4 TOCHOS

Fig. 2.

Diagrama de flujo esquemtico de una fabrica de aluminio

Para obtener los nodos precocidos, la pasta anterior se compacta en grandes bloques, del orden de 500 Kg de peso, en prensas vibrantes o hidrulicas. Los nodos crudos se cuecen en un homo de cmaras a una temperatura de unos I.ISO^C, confirindoles unas caractersticas mecnicas adecuadas para su manejo, as como unas propiedades trmicas y elctricas en consonancia con el uso a que estn destinados. Los nodos cocidos se preparan para su utilizacin en las cubas electrolticas, para ello se les colocan unas patas metlicas que sirven de conexin elctrica, la unin de stas con el nodo se realiza mediante un tapn de fundicin de

396

hierro, para lo cual se cuenta en la fbrica con hornos para preparar esta fundicin. Frecuentemente estos hornos son de induccin y crisol. La descomposicin electroltica de la almina se realiza en un bao fundido que contiene adems de la almina, fluoruro calcico, fluoruro de aluminio y criolita o fluoruro de aluminio y sodio. La temperatura de este bao se mantiene a 950^0. En esta electrlisis se deposita el aluminio fundido en el ctodo y en el nodo se desprende oxgeno que reacciona con este electrodo quemndolo a monxido y dixido de carbono. Tambin se desprende algo de fluor que se capta y fija por ser un elemento altamente contaminante. La electrlisis se efecta en cubas conectadas elctricamente en serie entre si. Cada cuba est sometida a una tensin de 4,1 a 4,5 V y por ella circula una intensidad de 100.000 a 150.000 A. Peridicamente se extrae el aluminio fundido mediante sifonado de las cubas. Esta operacin se suele hacer una vez al da y viene a extraerse del orden de 1 t por cuba dependiendo del tamao de las mismas. Ya se indic anteriormente que existen dos tipos de nodos continuos y precocidos. La utilizacin de uno y otro incide directamente en el diseo de las cubas y en las condiciones de operacin. Con nodos precocidos se consigue entre otras ventajas un menor consumo de energa en la electrlisis por disminucin de la cada de tensin andica. En todas las fbricas modernas se estn instalando este sistema de nodos en vez del clsico de nodos continuos Sderlerg. Los gases de las cubas se captan y se limpian por sistemas hmedos o secos. ltimamente se ha mostrado muy efectivo el hacer incidir la corriente de gases con una de almina en polvo que absorbe el fluor y pasar a continuacin por un filtro de mangas donde se recoge la almina con el fluor. El aluminio de las cubas electrolticas se pasa al taller de fundicin donde se afina y cuela en semiproductos comerciales. Para ello se cuenta con hornos donde se mantiene el metal fundido para que las impurezas slidas suban a la superficie formando una escoria. Se inyectan tambin gases como cloro o nitrgeno para facilitar el desprendimiento del hidrgeno contenido en el aluminio y a su vez ayudar en el arrastre de impurezas. Finalmente se adicionan los elementos de aleacin, silicio, manganeso, magnesio, etc., que confieren al aluminio las caractersticas comerciales. En estos hornos la temperatura de trabajo es de 700 a 850^C. Son de varios tipos, elctricos de induccin o resistencias, o de reverbero de combustible. El metal se cuela en tochos o placas en mquinas semicontnuas y en lingotes en cadenas continuas.

Los principales puntos de utilizacin de refractarios son: Planta de almina, hornos de calcinacin del hidrato. Planta de aluminio, hornos de coccin de nodos. Planta de aluminio, cubas electrolticas. En stas adems del refractario silico-aluminoso denso y aislante hay que resaltar la utilizacin de refractarios de carbono que constituyen los sistemas andico y catdico de la cuba, a los que nos referimos con detalle ms adelante. CALCINACIN DE ALUMINA Esta es una operacin que se realiza a una temperatura del orden de los 1200^C. Hasta ahora se utilizaban hornos rotativos en los que el producto circula en contracorriente con los gases de combustin. Recientemente se han desarrollado hornos de lecho fluidizado en varias etapas, en ellos tambin el producto circula en "contracorriente" con los gases. Estos hornos han supuesto reducir notablemente el consumo de combustible en la calcinacin de 1.000.000 Kcal/t de almina en los rotativos a 600.000 Kcal/t en los de lecho fluidizado. La razn de este ahorro estriba en dos razones, en primer lugar un mejor intercambio trmico entre gases y producto en las diferentes etapas que constituyen la instalacin de tostacin con salida de los gases a una menor temperatura y la descarga del producto ms fro. En segundo lugar la utilizacin en mayor grado de los refractarios aislantes, que es posible en un horno de este tipo, esttico, donde los esfuerzos mecnicos a que es sometido el revestimiento son menores que los correspondientes en un homo rotativo. En la calcinacin de la almina no se da una temperatura excesiva, ni ataques qumicos por presencia de escorias. Se emplean refractarios aluminosos, de alto contenido en almina en las zonas de mximo desgaste por abrasin, en vez de silico-aluminosos, con el fin de evitar la contaminacin de la almina por la silice. En los hornos de lecho fluidizo los refractarios son en su mayora masas plsticas tanto las densas como las aislantes. HORNO DE COCCIN DE ANODOS Los hornos para la coccin de nodos son de cmaras, unidas entre s por conductos para el paso de los gases de una cmara a otra. Las cmaras se disponen en dos filas conectadas por los extremos de tal modo que se forma un anillo cerrado. Las cmaras est abiertas por su cara superior. El fuego va pasando de una cmara a otra a medida que se van cociendo, los gases de la combustin circulan por las cmaras siguientes a las que se encuentran en fuego precalentndolas, el aire de enfriamiento se calienta al pasar a travs de las cmaras ya cocidas antes de llegar a la cmara en fuego, donde acta como aire secundario y de dilucin. Las cmaras divididas en alveolos por paredes refractarias intermedias. Estas paredes son huecas y por ellas circulan los gases calientes y el aire, ya que no puede haber contacto directo con los nodos a fin de evitar su oxidacin. Estas paredes son tambin los hogares de combustin. Los nodos se cargan en los alveolos por su parte superior, protegidos con polvo de cok o antracita. Estos hornos son de dos tipos, abiertos o cerrados. Los primeros no llevan tapa en las cmaras y las paredes intermedias de una cmara se conectan con los de la siguiente para la circulacin de gases. Los cerrados llevan tapas, debajo de ellas se forma una zona de homogeneizacin para los gases que circulan por las paredes intermedias. En los hornos abiertos los productos voltiles originados en la coccin, al destilar la brea de los nodos, pasan a la corriente de gases a travs de ranuras dispuestas en las paredes inter-

REFRACTARIOS ARACTERISTICAS GENERALES La metalurgia del aluminio se caracteriza por un elevado consumo de energa, por que sus operaciones tienen lugar a temperaturas "moderadas" en especial si se compara con las correspondientes a la siderurgia y por ltimo por no estar presente en ella escorias ni fundidos especialmente agresivos. Por todo sto los refractarios de la industria del aluminio no son de una composicin qumica muy especial, en su mayora son silico-aluminosos. Pero ante las cantidades de energa que estn en juego y otros condicionantes que se vern en cada caso concreto, tiene gran importancia la utilizacin de aislantes trmicos, hecho que se quiere resaltar, ya que este tipo de refractarios es uno de los consumidos en mayor cantidad en una fbrica de aluminio y sus conductividades trmicas han de estar muy controladas.

BOL.SOC.ESP.CERAM.VIDR.VOL.19-NUM.6

397

medias, en cambio en los hornos cerrados las zonas de homogeneizacin debajo de las tapas son las que reciben estos productos voltiles pasando en ellas a la corriente de gases. En los hornos abiertos el intercambio trmico se hace peor y el volumen de gases que se precisa es bastante mayor que en el homo cerrado. Estos hornos son de gran tamao, para una fbrica de 180.000 t/a de aluminio se precisa un horno de 64 cmaras con un volumen total b m t o de unos 17.000 m^, ms de 170 m de longitud, 20 m de ancho y casi 5 m de profundidad. Los refractarios del homo se encuentran sometidos a la accin de la temperatura, L350 + 1.400^C como mximo y de forma dbil al ataque de monxido de carbono que se forma por oxidacin del cok de proteccin de los nodos o en la destilacin de la brea de stos. Los refractarios empleados en la construccin de este homo son siKco-aluminosos densos de buena calidad y aislantes. Ante las dimensiones tan grandes del horno se precisa que las piezas de refractario silico-aluminoso tengan una gran exactitud de medidas, a fin de que la obra no presente desviaciones importantes. Una gran parte de ellas son piezas de forma, machiembradas que encajan unas en otras, para formar las paredes intermedias huecas o los conductos de paso de una fila de cmaras a otra. Los refractarios aislantes son muy importantes en esta constmccin. El horno est contenido en una obra de hormign, sta se ve sometida a elevaciones sucesivas de temperatura a medida que las cmaras en fuegos se van desplazando en el horno. Estas elevaciones sucesivas de temperatura originan dilataciones en el hormign dando lugar a tensiones que lo pueden deteriorar o destmir.

Se ha de conseguir que las elevaciones de temperatura en el hormign sean de valores lo ms bajos posibles a fin de evitar fuertes tensiones. La temperatura en la cara exterior del hormign no debera pasar de 65 -f 70^C. Para ello se disponen en el h o m o de varias capas de refractarios aislantes y de materiales aislantes de baja temperatura. En el cuadro n^ 1 se recogen las caractersticas de los aislantes solicitados para un homo como ste. Se ha de prestar especial atencin en los ensayos de recepcin a que se cumplan los valores de conductividad trmica, base para el calculo de la obra de hormign, as como a la postcontraccin que ha de ser lo suficientemente baja como para que el ladrillo se pueda utilizar con garantas a la temperatura prevista. Entre los aislantes recogidos en el cuadro, el correspondiente a 1.250^C de temperatura de utilizacin es el que suele dar ms problemas para cumplir los valores de conductividad especificados. Un horno de coccin de 64 cmaras como el correspondiente a una fbrica de aluminio lleva los siguientes refractarios: Piezas densas silico-aluminosas Ladrillos aislantes Placas aislantes Hormigones refractarios 8.000 1.300.000 200 300 t Ud m^ t

El horno como tal, debe tener una vida de unos 15 aos por lo menos. No obstante los tabiques de separacin de alveolos y algunos otros puntos es preciso rehacerlos peridicamente. Se estima que el consumo de refractarios pudiera llegar hasta L500 t/a cuando el homo ya lleve algn tiempo

TABLA I

CARACTERSTICAS

DE LOS MATERIALES AISLANTES DEL HORNO DE COCCIN Refractario Aislante 2 Refractario Aislante 3 Placas ais. Silicato Calcico

Carcter - Temperalmite empleo . . . Densidad aparente Resistencia a la compresin . . . Conductividad trmica Kcal/ m^/m/h/oc a 200O C 400^ C 600O C 800OC 1.000^ C Postcontraccin a

Refractario Aislante 1

1.340OC <l,3g/cm^

1.250OC < 0 , 6 g/cm^

300^0 < 0 , 6 g/cm^

OO^C

0,4 g/ cm^

>30Kg/cm^

>S Kg/cm^

>S Kg/cm^

0,37 0,44 0,50 0,55 0,60

0,15 0,18 0,20 0,22 0,25

0,14 0,16 0,18 0,20

0,060 0,075 0,090

1.300OC < 0,70/0

1.250OC <lo/o

845 ^C <20/o

398

funcionando. Este material de reposicin es fundamentalmente piezas silico-aluminosas densas. Se puede estimar que el consumo de refractarios en una instalacin de este tipo es del orden de 10 Kg/1 Al por todos los conceptos.

C -hC02<c-2CO el desplazamiento hacia la derecha est recogido por la "carbo reactividad" del nodo U. En segundo lugar la combustin en el aire del nodo, medido por la "oxirreactividad" V influye en el aumento del consumo de nodos. Resulta un consumo de:

CUBAS ELECTROLTICAS REFRACTARIOS DE

CARBONO Los electrodos que se emplean en las cubas han de reunir las siguientes caractersticas fundamentales: buen comportamiento mecnico a la temperatura a que se encuentra el electrolito con l estn en contacto, es decir unos 350^C buena conductividad elctrica, ser resistentes al ataque qumico del electrolito fundido y no dar lugar en su descomposicin a elementos que puedan contaminar al electrolito y de rechazo al aluminio metal. Todo ello hace que sean los refractarios de carbono los que umversalmente se empleen para esta funcin. El sistema catdico est formado por bloques de carbono amorfo que cubren toda la superficie interna de la cuba. Los bloques de fondo son de gran tamao, varios cientos de kilos de peso, en ellos van colocadas las barras de hierro que sirven de conexin elctrica con el sistema exterior. Los bloques laterales son bastante ms pequeos, de una veintena de kilos. Todos ellos van unidos en su montaje con una pasta de carbono. Todo el material refractario que constituye el sistema catdico se compra generalmente en el exterior de la fbrica como un refractario ms. El sistema andico en cambio se prepara en la propia fbrica de aluminio, como se ha indicado anteriormente, siendo un electrodo continuo que se antecuece en la propia cuba electroltica o piezas ya previamente cocidas. Las piezas catdicas se ven sometidas a la accin mecnica del aluminio fundido que se encuentra en continuo movimiento sobre ellas deteriorndolas por abrasin. Tambin la penetracin del aluminio y electrolito fundido a travs de las juntas de las piezas para solidificarse en zonas ms profundas del revestimiento ocasionan una importante deformacin que rompen las piezas superiores del sistema catdico, se volver ms adelante sobre este fenmeno. El sistema catdico dura toda la campaa de una cuba, sto es unos 4 5 aos. El peso de estos refractarios es de unas 30 t para una cuba de 150.000 A de intensidad. El consumo especfico de refractarios es de unos 10 a 15 Kg/t de aluminio producido. Los nodos se queman con el oxgeno que se desprende en la descomposicin electroltica de la almina. La reaccin terica sera: 2AI2O3 + 3 C = 4 A 1 + 3 C 0 2

i ^ ( l 4-U+V)

F siendo el trmino U 4- V del orden de 0,06 para los nodos precocidos y de 0,18 para los nodos Sderberg. Esto significa un consumo de 400 a 500 kg/t de aluminio. Los refractarios se fabrican a partir de cok de petrleo o cok de brea, que es el rido en la mezcla e interviene en un porcentaje de 70 a 85^/o de la misma, el ligante es brea de hulla, esta durante la coccin de estos refractarios, destila las fracciones ms ligeras. El cok destinado a la industria del aluminio, ha de reunir unas caractersticas determinadas, entre las que destaca un contenido bajo en azufre que evite la impurificaicn del metal y una resistividad elctrica asimismo baja que de lugar a unas caidas de tensin mnimas en los electrodos. En el cuadro n^2 se recogen estas caractersticas. El bajo contenido en azufre del cok proviene de utilizar como materias primas fracciones pesadas del petrleo con bajos porcentajes de azufre, as como realizar la calcinacin del cok de forma cuidadosa en este aspecto, incluso adicionando agentes desulfurantes. La resistividad elctrica baja se alcanza con una temperatura de calcinacin de unos 1.200^C 1.300^C. Temperatura a la que corresponde tambin un valor elevado de la densidad real de 2,00 g/cm^. TABLA n . - CARACTERSTICAS DEL COK DE PETRLEO Anlisis Qumico: Carbono total sup. 96 ^/o Materias voltiles if. 0,30 ^/o Cenizas inf. 0,60 ^/o Azufre . inf. 1,5 ^/o Hierro ms silicio inf. 0,15 ^/o Titanio ms vanadio inf. 0,015^/o Sales solubles en agua inf. 0,08 ^/o Caractersticas fsicas: Densidad real Resistividad elctrica Densidad aparente sup. 1,97 g/cm^ inf. 350 ohm/mm^/m medida a 250C sup. 1,65 g/cm^.

sto supone un consumo de 333 Kg de carbono del ndodo por t de aluminio producido. Ahora bien, una parte del aluminio se difunde en el bao reoxidandose al contacto con el CO2, y esto trae consigo un rendimiento F inferior a la unidad en la operacin y la reaccin ms real es la siguiente: 2 F AI2O3 +3C = 4 F Al +6(1 - F) CO + 3 ( 2 F - 1) CO2 lo que significa un consumo de carbono de 333 Kg/F / t Al. El factor F depende entre otros factores de la agitacin en el bao, que ha de reducirse al mnimo posible. El rendimiento Faraday F tiene un valor del orden de 0,88. El consumo de carbono aumenta an sobre este valor terico. En primer lugar debido a la reaccin de Boudouart

BOL.SOC.ESP.CERAM.VIDR.VOL.19^UM.6

CUBAS ELECTROLITICAS.REVESTIMIENTO SIUCO-ALUMINOSO Las cubas electrolticas estn constituidas por un cajn de chapa de acero, revestido interiormente por refractarios silico-aluminosos densos y aislantes, sobre los que se situa el sistema catdico, el bao y el sistema andico. La misin de los refractarios silico-aluminosos de la cuba electroltica es la de aislar trmicamente el sistema catdico y el bao. La necesidad de sto es doble: - En primer lugar disminuir las prdidas trmicas, manteniendo la temperatura del bao y mejorando el balance energtico.

399

En segundo lugar y muy importante hacer que las superficies isotermas correspondientes a las temperaturas de solidificacin del bao y del aluminio metal, se encuentren a la altura de los refractarios de carbono, por encima de los silico-aluminosos, a fin de que si los fundidos penetran por las juntas de los bloques de carbono no solidifiquen debajo de estos, lo que dara lugar a deformaciones y roturas en las piezas del sistema catdico, llegando a inutilizar la cuba. Esta que generalmente tiene una vida de cuatro o cinco aos puede verla disminuida a menos de dos si ocurre una incidencia de este tipo. Este revestimiento est formado por varias capas de material denso y aislante. El material denso est sometido a una temperatura moderada, unos 900^C como mximo, cabe la posibilidad de que entrara en contacto con bao fundido, por lo que ha de ser resistente a ste. Los ladrillos silico-aluminosos que tienen toda su almina combinada, lo que suele ocurrir en aquellas con un 35^/o de almina o menos se han mostrado los ms resistentes a este ataque y son los empleados. Lx)s refractarios aislantes tienen una temperatura de trabajo baja, inferior a 900^C, por lo que pueden ser fabricados a base de perlita o diatomeas. Han de tener una conductividad trmica muy baja, inferior aO,20Kcal/m^/m/h/^C. Tanto los ladrillos densos como los aislantes, han de estar muy bien terminados y con una gran precisin de di-

mensiones a fin de que en el montaje las juntas sean finas y regulares. Para una cuba electroltica de una produccin de 1 t/da de aluminio y una intensidad de 140.000 A, se precisan como materiales refractarios para su construccin. Ladrillos refractarios densos . Ladrillos aislantes 20 t 6.000 piezas

Esto supone que para una planta de 180.000 t/a de capacidad de produccin de aluminio, con dos series de cubas se necesiten: Ladrillos refractarios densos . . . 10.500 t Ladrillos aislantes 3.000.000 piezas Como se indic anteriormente la vida de una cuba viene a ser de cuatro a cinco aos, por lo que el consumo especfico de refractarios resulta: Ladrillos refractarios densos Ladrillos aislantes 14 Kg/t Al 4 piezas/t Al

OTROS CONSUMOS DE REFRACTARIOS Aparte de los ya reseados, los dems puntos de utilizacin de refractarios tienen poca incidencia en cuanto al consumo de stos.

400

También podría gustarte

- Informe de CARNES Procesamiento de TocinoDocumento15 páginasInforme de CARNES Procesamiento de TocinoJhetzabel Chambillo80% (5)

- Sistematizar Información en Salud PúblicaDocumento1 páginaSistematizar Información en Salud PúblicaCaro CorreaAún no hay calificaciones

- ESTADÍSTICA PARA ADMINISTRACIÓN II GlosarioDocumento2 páginasESTADÍSTICA PARA ADMINISTRACIÓN II Glosariosarahi segundoAún no hay calificaciones

- Matematica Financiera 1 IaccDocumento5 páginasMatematica Financiera 1 IaccElizabeth Valenzuela GomezAún no hay calificaciones

- A1-Lesson 03Documento6 páginasA1-Lesson 03Elmer Ramos100% (1)

- BOOKINGDocumento4 páginasBOOKINGMaffe ArellanoAún no hay calificaciones

- Estadistica MunicipiosDocumento346 páginasEstadistica MunicipiosAna Corina CapitanuAún no hay calificaciones

- Aminoacidos y ProteinasDocumento21 páginasAminoacidos y ProteinasVICKYCITAAún no hay calificaciones

- Registro Sanitario de Alimentos PDFDocumento6 páginasRegistro Sanitario de Alimentos PDFAMY SOPHIA AGUIRRE BONILLAAún no hay calificaciones

- 10 Pasos para Diseñar Un Proyecto de InvestigaciónDocumento13 páginas10 Pasos para Diseñar Un Proyecto de InvestigaciónMario Ruiz100% (1)

- PPRRD - 2019 - MLV 12082019Documento118 páginasPPRRD - 2019 - MLV 12082019OSCAR M. AGUIRRE GONZALOAún no hay calificaciones

- Esam UnjbgDocumento3 páginasEsam UnjbgJusto Pastor Mamani LimachiAún no hay calificaciones

- Aguas AbajoDocumento53 páginasAguas AbajoGrover AguilarAún no hay calificaciones

- Curvas de Nivel y Cierrre de PoligonalDocumento17 páginasCurvas de Nivel y Cierrre de PoligonalkarenAún no hay calificaciones

- Vi Ciclo Primera Carpeta 2022 ActualizadoDocumento59 páginasVi Ciclo Primera Carpeta 2022 ActualizadoChristAún no hay calificaciones

- Manual de Fundamento de La MiliciaDocumento68 páginasManual de Fundamento de La MiliciaCinunefaupata Hipódromo72% (32)

- Introducción A La PedagogíaDocumento25 páginasIntroducción A La PedagogíaYuridia099Aún no hay calificaciones

- Contabilidad Electrónica Paso A Paso Con Aspel-COI 7.0Documento7 páginasContabilidad Electrónica Paso A Paso Con Aspel-COI 7.0Guadalupe Perea CoronaAún no hay calificaciones

- MANUAL FUSION 3 EspañolDocumento32 páginasMANUAL FUSION 3 EspañolVicente Luna GarcíaAún no hay calificaciones

- T Utc 0746 PDFDocumento117 páginasT Utc 0746 PDFEduar Chambi ApazaAún no hay calificaciones

- ECG PediatricoDocumento8 páginasECG PediatricoAndrea Cortés FernándezAún no hay calificaciones

- Ciencias ListaDocumento4 páginasCiencias ListaJUDITH ORTIZAún no hay calificaciones

- Talleres - Capitulo 8 - Unidad 5Documento4 páginasTalleres - Capitulo 8 - Unidad 5Xiomury Diaz67% (3)

- Congestion de RedDocumento26 páginasCongestion de RedLeonardo Serna GuarínAún no hay calificaciones

- Cuestionario 4 de Fisiología CelularDocumento3 páginasCuestionario 4 de Fisiología CelularJafreisy Abigail Reynoso Moya100% (1)

- Faro Docente 2020Documento88 páginasFaro Docente 2020Agustina GramajoAún no hay calificaciones

- Manual BT SchneiderDocumento1016 páginasManual BT SchneiderJavi Past80% (5)

- Actividad 1 LDocumento6 páginasActividad 1 LPaloma Fombella FalcónAún no hay calificaciones

- Sistema Experto Swi PrologDocumento18 páginasSistema Experto Swi PrologYierson BazanAún no hay calificaciones

- 3 Tarea Individual. Controles de Lectura. Gestión de Compras, Almacenes e InventarioDocumento10 páginas3 Tarea Individual. Controles de Lectura. Gestión de Compras, Almacenes e InventarioLivio CedenoAún no hay calificaciones