Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Gaas 2

Cargado por

daniel_moreno_109Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Gaas 2

Cargado por

daniel_moreno_109Copyright:

Formatos disponibles

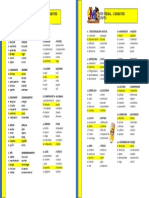

UNIVERSIDAD DE ORIENTE NCLEO DE ANZOTEGUI ESCUELA DE INGENIERA Y CIENCIAS APLICADAS CONTROL TRANSPORTE Y ALMACENAMIENTO

ANALISIS DE LOS PROBLEMAS OPERACIONALES Y SOLUCIONES EN UNA PLANTA CONTROL DE PUNTO DE ROCO DE GAS NATURAL

Barcelona, Noviembre de 2008 RESUMEN El propsito de la investigacin consisti en un anlisis de los problemas operacionales y soluciones en una planta de control de punto de roco de gas natural; para ello fue necesario definir las propiedades de los diferentes inhibidores de hidratos, luego se estudi el funcionamiento de una planta tpica de control de punto de roco de hidrocarburos, se evaluaron los problemas operacionales en la planta de control de punto de roco con produccin costa afuera y las ventajas del Monoetilenglicol (MEG) sobre los diferentes inhibidores de hidratos de gas; todo esto con la finalidad de explicar las soluciones para optimizar el funcionamiento de la planta de control de punto de roco. El presente estudio se justific por cuanto posee un valor terico importante, utilidad prctica y relevancia industrial, en base a los beneficios netos que genera el conocimiento de dichas plantas. En esta investigacin se concluy la importancia del control de punto de roco del gas natural y la habilidad de realizar los cambios necesarios para que se puedan alcanzar las especificaciones de venta del hidrocarburo; permitiendo as la calidad del producto final, sin olvidar su rentabilidad econmica. . CAPTULO I INTRODUCCION Los hidratos se conocen cientficamente desde 1811 al ser descubiertos de forma experimental por Sir Humphry Davy; pero no fue sino hasta 1930, donde se observo que tambin podan formarse en los gasoductos durante climas fros. Para el ao 1964, los equipos que perforaban el campo de gas siberiano encontraron los hidratos de gas subterrneo confirmando que los mismos no eran justamente de las tuberas presurizadas ya que estos son formados tambin naturalmente. Al inicio de los aos 1970, los gelogos comenzaron a encontrar los hidratos de gas en los sedimentos del ocano aproximadamente a 500mt de profundidad donde las presiones y temperaturas se combinan para atrapar el metano.

Se han sugerido esquemas bsicos para eliminar y evitar la obstruccin del hidrato de gas submarino o el gas condensado de tubera, estos esquemas son: despresurizacin, proceso trmico, qumica y mecnica. El primer esquema, para el caso de la despresurizacin, la presin interna de la tubera se reduce por debajo de la presin de equilibrio del hidrato en relacin con la temperatura de los alrededores. Por lo tanto, el comienzo de la obstruccin de la tubera esta sujeto al lmite de la disociacin del hidrato por la reduccin de la presin. En el caso del proceso trmico, una fuente de energa externa se utiliza para aumentar la temperatura de la tubera a la temperatura del equilibrio del hidrato. Las trazas de calor y la circulacin de los fluidos calientes son algunos de los medios posibles. El tercer esquema el contacto directo del inhibidor (Glicol) con el bloque del hidrato, cambiando la lnea de equilibrio de las fases y de esta manera desestabilizar el hidrato. En el cuarto esquema, la obstruccin del hidrato se remueve incrementando la presin de las tuberas, utilizando la herramienta pigging o perforando la tubera. El punto de roco de hidrocarburo en Gases Naturales es un parmetro importante de calidad, estipulado en especificaciones contractuales a travs de la red de suministro, desde productores hasta consumidores finales, pasando por empresas transportadoras y distribuidoras. En muchos casos el evitar la formacin de tales lquidos en gas natural es muy importante y por ello es necesario elegir el mejor inhibidor y prevenir los problemas que se puedan suscitar en la planta. Debido a esto, se estudiaran los problemas operacionales y se analizaran las soluciones de la planta de control de punto de roco de Costa Afuera en el Mediterrneo. 1.2. PLANTEAMIENTO DEL PROBLEMA El proceso de Acondicionamiento del Punto de roco del gas, consiste en el enfriamiento del mismo mediante refrigeracin mecnica e inyeccin de un glicol para prevenir la formacin de hidratos, es un parmetro importante de calidad, estipulado para las redes de suministro, desde productores hasta consumidores finales, pasando por empresas transportadoras y distribuidoras. La formacin de hidratos es el principal problema que se presenta en gasoductos subterrneos y en los separadores de baja temperatura, trayendo como consecuencia el taponamiento de la boquilla de rociado, las altas perdidas de inhibidor del hidrato, el hidrocarburo fuera de especificacin y accidentes que puedan detener las operaciones cotidianas en la planta; por ello es necesario desarrollar un plan de operacin que minimice estas condiciones anormales de funcionamiento.

Experiencias de operacin de DEG y MEG para hidratar y controlar el punto de roco en la produccin de gas Costa Afuera en el Mediterrneo, permiti realizar un anlisis de los problemas operacionales que presenta dicha planta y las soluciones que plantea, de manera de encontrar la viabilidad de la aplicacin del mejor inhibidor de hidratos y un exacto monitoreo de temperatura de punto de roco de hidrocarburo en gas natural, para mantener la calidad y la integridad del gas como as tambin para cumplir con los acuerdos y especificaciones de gas a venta. 1.3. OBJETIVOS Analizar los problemas operacionales y soluciones que presenta la planta de control de punto de roco en Costa Afuera del Mediterrneo. 1.4. OBJETIVOS ESPECFICOS. 1. Definir las propiedades de los diferentes inhibidores de hidratos. 2. Estudiar el funcionamiento de una planta tpica de control de punto de roco de hidrocarburos. 3. Evaluar los problemas operacionales en la planta de control de punto de roco con produccin costa afuera. 4. Estudiar las ventajas del Monoetilenglicol (MEG) sobre los diferentes inhibidores de hidratos de gas. 5. Explicar las soluciones para optimizar el funcionamiento de la planta de control de punto de roco. CAPITULO 2 MARCO TEORICO 2.1 HIDRATOS Los hidratos de gas son un grupo especial de substancias qumicas cristalinas que ocurren naturalmente, de agua y gases de poco peso molecular, llamados compuestos de inclusin, que tienen una estructura clathratica o de jaula y que incluyen molculas de gas metano. La molcula husped en la estructura clathratica es agua, en forma de hielo y la inclusin son el metano y otros gases. Son substancias slidas que se asemejan al hielo, sin embargo, se pueden formar a temperaturas sobre el punto de congelacin del agua. Generalmente todos los gases (exceptuando el hidrgeno, helio y nen) forman hidratos, sin embargo, los ms conocidos y abundantes en la naturaleza son los hidratos de metano.

2.2 CONDICIONES PARA LA FORMACION DE HIDRATOS 2.2.1 Condiciones primarias: El gas o liquido deben estar, o por debajo del punto de roco del agua o a condiciones de saturacin Bajas temperaturas. Altas presiones. 2.2.2 Condiciones secundarias: Alta velocidad. Cualquier agitacin. Pulsaciones de presin. Introduccin de cristales de hidratos. 2.3. FORMACION DE HIDRATOS Los hidratos de gas se comportan como soluciones de gases en slidos cristalinos y no como compuestos qumicos. La estructura principal de los hidratos cristalinos es formada por molculas de agua. Las molculas de hidrocarburo ocupan espacios vacos dentro del espacio de la red de las molculas de agua. La formacin de hidratos es ms de naturaleza fsica que qumica. Aparentemente, no son fuertes los enlaces qumicos entre el hidrocarburo y las molculas de agua. De hecho, las molculas de hidrocarburo se encuentran libres rotando dentro de los espacios vacos. La estructura del agua es semejante a la del hielo debido al parecido de sus calores de formacin. Sin embargo, las redes cristalinas son algo diferente al hielo ya que las redes del hielo no tienen el espacio incluso para pequeas molculas de hidrocarburo. Se conocen dos tipos de hidratos de redes cristalinas. Cada uno contiene espacios vacos de dos tamaos distintos. Una red tiene el tamao para aceptar pequeas molculas como metano y grandes molculas como el propano, este radio acepta alrededor de dos molculas pequeas por cada grande. La otra red acepta molculas de metano y molculas de mediano tamao como el etano, este radio acepta alrededor de tres medianas por cada pequea. Aunque los hidratos de gas parecen ser soluciones slidas en lugar de compuestos qumicos, un nmero especfico de molculas de agua estn asociadas con esta molcula de gas. Esto se debe a la estructura del cristal y el radio depende primordialmente con el tamao de la molcula de gas. FIGURA 1. RED CRISTALINA DEL HIDRATO Al disminuir la temperatura a condiciones normales de superficie, tales como a travs de un estrangulador causa una reduccin de temperatura del gas. Esta reduccin de la temperatura pudiera causar la condensacin del vapor de agua del gas.

Tambin pudiera llevar la mezcla de gas y agua liquida a las condiciones necesarias para la formacin de hidratos. La reduccin de temperatura que acompaa a las reducciones de presin ha sido calculada para gases naturales tpicos, estos resultados combinados con las condiciones de formacin de hidratos. La Figura 2, nos proporciona la reduccin mxima de presin a la cual el gas natural puede ser sometido antes de la aparicin de la formacin de hidratos. La figura 3, sirve para predecir la factibilidad de expandir una corriente de gas, evitando que se produzcan los hidratos. Existen grficos que trabajan con gravedad especfica desde 0.6 hasta 1 y se apoyan en la presin y la temperatura inicial y la presin final o de descarga. Figura 4. CONTENIDO DE AGUA EN HIDROCARBUROS GASEOSOS. 2.4. PREVENCIN DE LOS HIDRATOS Una de las vas para prevenir hidratos es mantener las condiciones de presin y temperatura fuera de la regin de formacin de hidratos, segn la curva de disociacin, adems se puede aislar, enterrar o calentar las lneas para evitar perdida de calor. Tambin se puede desplazar la curva de disociacin hacia temperaturas menores, con la ayuda de la inyeccin de inhibidores termodinmicos, sin embargo, estas dos soluciones tiene un gran costo econmico y limitaciones tcnicas. En lo que respecta obtener un significante efecto de subenfriamiento, la inyeccin de inhibidores termodinmicos, es solamente efectiva a altas concentraciones en funcin del contenido de agua (30% a 100%). El uso de metanol induce a un alto costo de operacin y adems requiere grandes facilidades de almacenamiento. Para la inyeccin de glicol se requiere instalaciones de regeneradores del glicol durante su parcial recuperacin. 2.6. SELECCIN DEL INHIBIDOR. El conocimiento de la composicin del gas natural es muy importante para seleccionar el glicol a ser usado. Si una lnea transporta solo gas natural, el etilenglicol es el mas efectivo ya que tiene una solubilidad mas baja en los hidrocarburos de peso molecular alto. Por otro lado, si las prdidas de vaporizacin son altas, los dietilen o trietilenglicol son los ms convenientes debido a tener una presin de vapor bajo, sin embargo debido a su peso molecular ms alto, no sern tan eficaces como el etileno en su habilidad para impedir la formacin de hidratos. Aunque el etileno glicol normalmente es la mejor opcin para la inhibicin de hidratos, no es muy practico su uso en equipos de deshidratacin de gas debido a su presin de vapor alta, mientras que los dietilen o trietilenglicol estn mejor preparados para ser usados en unidades de deshidratacin. Por consiguiente, siempre que en la deshidratacin se use junto con la inyeccin de glicol, es normalmente muy ventajoso usar un solo glicol, siendo el dietilen glicol el que mejor se adapta en los sistemas combinados.

2.7. El MONOETILENGLICOL (MEG) es el ms sencillo de los etilenglicoles y es producido por la reaccin de agua con xido de eteno. Al reaccionar el MEG con xido de eteno se produce el DIETILENGLICOL (DEG) y a partir de ste, cuando se adiciona ms xido de eteno, se llega al TRIETILENGLICOL (TEG). El esquema de las reacciones de obtencin de estos compuestos y su estructura molecular se muestran en la Figura 5.

FIGURA 5. ESQUEMA DE FORMACIN DE ETILENGLICOLES Los etilenglicoles son lquidos lmpidos, incoloros, inodoros y mezclables con agua en cualquier proporcin. Otras denominaciones: MONOETILENGLICOL: Etilenglicol; Glicol Etilnico; 1,2-Etanodiol DIETILENGLICOL: Diglicol; ter Dihidroxi Dietlico; 2,2-Oxidietanol TRIETILENGLICOL: Triglicol; 2-(2 hidroxi etoxi etanol) Aplicaciones como aditivos para enfriamiento El MONOETILENGLICOL es utilizado en circuitos de refrigeracin industrial y de enfriamiento de motores de combustin interna con la finalidad de elevar el punto de ebullicin y reducir el punto de congelacin de la solucin utilizada. El MONOETILENGLICOL, para esta aplicacin debe recibir aditivos de un sistema anticorrosivo, para impedir la corrosin del sistema por el agua. El DIETILENGLICOL puede ser utilizado en formulaciones de anticongelante en la proporcin de hasta un 10%, al lado del MONOETILENGLICOL. Las varias relaciones cuantitativas entre estos componentes encuentran aplicaciones especficas en el campo de la refrigeracin industrial. TABLA 2.1. PROPIEDADES FSICO-QUMICAS DE LOS GLICOLES TABLA 2.2. PROPIEDADES DE LOS COMPUESTOS PUROS DE LOS GLICOLES

2.8 APLICACIONES. Aditivos para enfriamiento El MONOETILENGLICOL es utilizado en circuitos de refrigeracin industrial y de enfriamiento de motores de combustin interna con la finalidad de elevar el punto de ebullicin y reducir el punto de congelacin de la solucin utilizada. El MONOETILENGLICOL, para esta aplicacin debe recibir aditivos de un sistema anticorrosivo, para impedir la corrosin del sistema por el agua.

El DIETILENGLICOL puede ser utilizado en formulaciones de anticongelante en la proporcin de hasta un 10%, al lado del MONOETILENGLICOL. Las varias relaciones cuantitativas entre estos componentes encuentran aplicaciones especficas en el campo de la refrigeracin industrial. 2.9 PUNTO DE ROCO El punto de roco de un hidrocarburo es la temperatura a la cual el hidrocarburo comienza a condensarse cuando el gas natural es enfriado a presin constante y en consecuencia deja de ser totalmente gaseoso. En muchos casos el evitar la formacin de tales lquidos en gas natural es muy importante 2.10 UNIDADES DE CONTROL DE PUNTO DE ROCO Las unidades de control de punto de roci estn diseados para inhibir la formacin de hidratos slidos en el gas. Esto se logra mediante la inyeccin de un agente lquido directamente en el flujo de gas. El agente es lquido seleccionados sobre la base de baja viscosidad y baja temperatura de congelacin en lugar de capacidad de deshidratacin. Hay 2 tipos comunes de lquidos utilizados para el control del punto de roco: Mono de etileno-glicol (MEG) El metanol (MeOH) El tipo de lquido utilizado y el paquete de diseo dependen de varios factores, y los usuarios finales requisitos especficos y objetivos para el flujo de gas que est siendo procesado. Cada paquete es tpicamente diseado en estrecha consulta con el cliente para garantizar el mejor diseo global. 2.11 EQUIPOS QUE INTERVIENEN EN LA PLANTA DE CONTROL DE PUNTO DE ROCO EXPANSIN JOULE THOMPSON En la expansin Joule Thompson el gas pasa primero por un intercambiador de calor para recibir un pre-enfriamiento, y posteriormente a travs de una vlvula de expansin o estrangulador. Esta expansin es un proceso isoentlpico donde la cada de presin genera una disminucin de temperatura, la cual provoca una separacin de los lquidos condensables. Generalmente en este tipo de proceso, el gas debe comprimirse para alcanzar la presin requerida para su transporte.

FIGURA 6. ESQUEMA DE PROCESO DE ENFRIAMIENTO DE GAS NATURAL MEDIANTE

EXPANSIN CON VLVULA (EFECTO DE JOULE-THOMPSON). REFRIGERACIN EXTERNA O MECNICA La refrigeracin es el proceso mas directo para la recuperacin de lquidos, en la cual la refrigeracin externa o mecnica es proporcionada por un ciclo de expansin compresin de vapor, que generalmente utiliza al propano como agente refrigerante.

FIGURA 7. ESQUEMA DE PROCESO DE ENFRIAMIENTO DE GAS NATURAL MEDIANTE REFRIGERACIN MECNICA O EXTERNA (CICLO DE REFRIGERACIN DE PROPANO). PIG. La limpieza mediante PIG de lneas y conductos, no es ms que el lanzamiento o impulsin de una serie de balas de polietileno de alta densidad, por medio de agua o aire, con la misin de arrastrar y como consecuencia limpiar la zona por la que transcurren. Existen variantes y formas diferentes de PIG en el mercado, utilizados en funcin de las necesidades para unos fines u otros. La variedad de medidas, longitudes y composicin de los PIG vara en funcin de los cometidos para los cuales sean previstos.

SEPARADOR DE BAJA TEMPERATURA. Estos dispositivos se utilizan para la separacin de gas y condensados, a baja temperatura, mediante una expansin. Estn diseados para manejar y fundir los hidratos que se pueden formar al disminuir la temperatura del flujo. Para la reduccin del punto de roco se puede usar dos mtodos: Si hay suficiente presin disponible, se puede usar una refrigeracin por expansin en un sistema LTS (Separacin a baja temperatura). El sistema de refrigeracin por expansin utiliza el efecto Joule Thompson para reducir la temperatura mediante expansin. Esta reduccin de temperatura permite adems de la condensacin de los hidrocarburos, la condensacin de agua, por lo que el proceso puede permitir la remocin de hidrocarburos y agua en una misma unidad. El punto de roco que puede alcanzarse esta limitado tanto por la cada de presin disponible como por la composicin del gas. Este proceso es atractivo donde se puede lograr suficiente remocin de lquidos a las condiciones de operacin disponibles. A este

proceso se le inyecta glicol al gas de alta presin para reducir el punto de roco del agua. El uso de glicol ayuda a asegurar que no habr formacin de hidratos.

FIGURA 10. SEPARADOR DE BAJA TEMPERATURA

CAPITULO 3 METODOLOGIA La metodologa utilizada fue de tipo documental y para ello se desarrollaron las siguientes etapas: 3.1 ETAPA 1: REVISIN Y SELECCIN DE LA INFORMACIN. Con el propsito de analizar toda la informacin requerida para el mejor entendimiento de los problemas operacionales y soluciones que presenta la planta de control de punto de roco en Costa Afuera del Mediterrneo, se realizar un anlisis del paper de la IPTC 10103 referente a: Experiencias de operacin de DEG y MEG para el control de hidratos y punto de roco en produccin de gas Costa Afuera en el Mediterrneo; adems de bibliografas, tesis, publicaciones en la web y artculos relacionados al tema. 3.2 ETAPA 2: DEFINICIN DE LAS PROPIEDADES DE LOS DIFERENTES INHIBIDORES DE HIDRATOS. En esta etapa se definen los inhibidores de hidratos, como se forman, se describen las propiedades fisicoqumicas y termodinmicas de los glicoles (MEG y DEG) y sus aplicaciones. 3.3 ETAPA 3: ESTUDIO DEL FUNCIONAMIENTO DE UNA PLANTA TPICA DE CONTROL DE PUNTO DE ROCO DE HIDROCARBUROS. Una vez adquirida toda la informacin sobre que son los hidratos, como se forman y los inhibidores que atacan este problema, se enfoc la investigacin en ubicar y estudiar como funciona una planta tpica de control de punto de roco de gas natural, describir los equipos que intervienen en ella y el funcionamiento de cada uno de ellos. 3.4 ETAPA 4: EVALUACIN DE LOS PROBLEMAS OPERACIONALES EN LA PLANTA DE CONTROL DE PUNTO DE ROCO CON PRODUCCIN COSTA AFUERA. En esta etapa se puntualiza meticulosamente cada problema que tiene la planta de

control de punto de roco con inyeccin de Dietilenglicol y produccin Costa Afuera, la importancia del manejo de cada equipo y las causas principales de dichos problemas operacionales. 3.5. ETAPA 5: ESTUDIAR LAS VENTAJAS DEL MONOETILENGLICOL (MEG) SOBRE LOS DIFERENTES INHIBIDORES DE HIDRATOS DE GAS. Acto seguido al estudio de los problemas operacionales de la planta, se explor sobre las mejoras en la operatividad de la planta con el uso del MEG en sustitucin del DEG, esto pudo corroborarse a travs de una simulacin hecha a la planta mediante el simulador comercial HYSYS en cuanto a las propiedades fisicoqumicas que poseen, su rentabilidad econmica y aplicaciones. 3.6. ETAPA 6: EXPLICAR LAS SOLUCIONES PARA OPTIMIZAR EL FUNCIONAMIENTO DE LA PLANTA DE CONTROL DE PUNTO DE ROCO. ya analizado el material bibliogrfico y las recomendaciones de la planta de punto de roco de Costa afuera del Mediterrneo, se procede a analizar y explica cada solucin de manera que la planta trabaje lo ms optimo posible. CAPITULO 4 DESARROLLO DEL PROYECTO 4.1 DESCRIPCIN DE UN PROCESO TPICO DE CONTROL DE PUNTO DE ROCIO. En una Unidad tpica de Control de Punto de Roco con Inyeccin de un glicol como inhibidor de hidratos, el gas primero pasa por un Separador de entrada (1) donde cualquier lquido libre es removido. Justo antes de la entrada del intercambiador gas/ gas (2), es inyectado Glicol pobre en la corriente de gas. Luego el glicol adicional es inyectado aguas abajo. La mezcla GlicolGAS es seguidamente enfriada por Expansin (Vlvula Joule Thompson /Orificio) o por Refrigeracin (3). La refrigeracin condensa cualquier agua residual y/o hidrocarburos. Un Separador de Bajo temperaturas LTS (4) es localizado aguas abajo para quitar cualquier lquido libre, incluyendo los hidrocarburos condensados, agua, y glicol inyectado. El gas enfriado con una disminucin del punto de roco es reciclado al intercambiador gas/ gas para preenfriar el gas de entrada (2). Hay dos trenes de proceso disponibles para los lquidos libres removidos en el Separador de entrada y LTS. Si un condensado significativo est presente puede ser necesario instalar una Unidad de estabilizacin de Condensado (5). De otra manera, los lquidos

tpicamente el conteniendo de glicol, agua y condensado sern procesados en un Paquete de Regeneracin glicol (6) para quitar las cantidades suficientes del agua y el condensado para producir un producto de Glicol pobre. Este Glicol pobre entonces es reciclado en el sistema de inyeccin.

FIGURA 11. PLANTA TPICA DE CONTROL DE PUNTO DE ROCIO Una Unidad de Control de Punto de Roco de Hidrocarburo 'tpica - un nmero de componentes de proceso son aadidos / modificado / quitado para satisfacer las exigencias de cada uso individual. 4.2. DESCRIPCIN DEL PROCESO EN LA PLANTA DE CONTROL DE PUNTO DE ROCO EN EL MEDITERRANEO El gas que proviene de la plataforma costa afuera llega a la planta en tierra a travs de un gasoducto submarino a un Slug Catcher. El Gas del slug catcher alimenta entonces a dos separadores paralelos de temperatura baja (LTS), cada mdulo consiste en un intercambiador de calor gas/gas, una vlvula de Joule Thompson y un separador de baja temperatura. El Gas que proviene del slug catcher se enfra con el gas seco fro de los separadores de temperatura baja antes de ser expandidos en las vlvulas de Joule Thompson en el orden de cada especificacin del punto de roco de los hidrocarburos. El Dietilenglicol (80% en peso) se inyecta aguas arriba y aguas abajo del intercambiador de calor gas/gas para evitar la formacin de hidratos. El Condensado y el glicol inyectado son separados en los separadores de baja temperatura. El Gas seco es descargado a la red nacional. El hidrocarburo lquido separado y el glicol desde el slug catcher y los separadores de baja temperatura son previamente calentados en un pre-calentador y conducida al separador glicol/hidrocarburos. El hidrocarburo lquido separado se va hacia a la columna estabilizadora, mientras que el glicol separado se dirige a un tanque de almacenamiento. El Gas proveniente del separador glicol/hidrocarburos es vertida al sistema de gas combustible. El estabilizador de la columna produce condensado con un mximo de presin de vapor Reid de 11 psia. El condensado estabilizado se almacena en dos depsitos de techo flotante despus de haber sido enfriado en el condensador. El condensado se exporta a las instalaciones de almacenamiento en tierra utilizando dos bombas de suministro. El gas de glicol proveniente del tanque de gas de glicol es bombeado a dos paquetes de regeneracin de glicol. Cada paquete consiste en un tanque de almacenamiento, un intercambiador de glicol/glicol, un regenerador, bombas de circulacin y filtros. El glicol regenerado es almacenado en un tanque de regeneracin de glicol desde la cual es bombeado al sistema LTS y la plataforma costa afuera.

FIGURA 12. DIAGRAMA DE LA PLANTA DE CONTROLDE PUNTO DE ROCIO DE PRODUCCION COSTA AFUERA EN EL MEDITERRANEO.

4.3. CONDICIONES DE LA PLANTA DE GAS. Condiciones de funcionamiento 1) Slug catcher Temperatura, 25-30 C Presin, 93 Barg Saturacin de gas contenido en agua, 33 lb / mmscf Temperatura del hidrato, 17 c 2) intercambiador de calor de gas / gas Temperatura, 0-5 C Presin, 92 Barg Saturacin de gas contenido en agua, 6 lb / mmscf Temperatura del hidrato, 17 C 3) separador a baja temperatura Temperatura, -10 a -15 C Presin, 72 barg Saturacin de gas contenido en agua, 3lb / mmscf Temperatura del hidrato, 15 C El actual sistema de inyeccin de glicol en la planta utiliza 80% DEG para inhibicin de hidratos. El Glicol se inyecta antes del proceso del intercambiador gas/gas, y tambin aguas arriba de las vlvulas JT en cada tren. 4) Tpica concentracin de glicol rico 55 - 60% en peso 5) Tasa de inyeccin de gas aguas arriba / intercambiadores de gas 0,12 bbl / mmscfd 6) tasa de Inyeccin de aguas arriba JT vlvulas 0,038 bbll / mmscfd

4.4. PROBLEMAS QUE PRESENTA LA PLANTA DE CONTROL DE PUNTO DE ROCO. Debido a que la planta no marca la especificacin de punto de roco esperada, se estudiaron las posibles causas de ello, entre esos problemas operacionales se puede mencionar: Pobre actuacin de operacin del inhibidor (DEG) debido al taponamiento de la boquilla de rociado y a la contaminacin de este con la sal. Perdidas de DEG por las vaporizacin y la solubilidad de este en los hidrocarburos

lquidos. Reduccin de la transferencia de calor en el rehervidor y el pre-calentador debido a la reducida solubilidad de la sal (cloruro de calcio) a altas temperaturas, causando incrustaciones. Otro contaminante del glicol son los productos de degradacin y componentes de gas surfactante. Problemas en el sistema de regeneracin de glicol y sistemas de inyeccin por acumulacin de lodos y slidos de perforacin, trayendo como consecuencia la perdida de inyeccin debido al taponamiento de la boquilla de rociado; adems, pueden hacer erosionar equipos como bombas, vlvulas y tapar los intercambiadores. La planta ha sido diseada para operar un poco ms caliente que las plantas tpicas, lo que implica que la concentracin de DEG pobre debe aumentar de 80 a 85% para evitar la congelacin de la solucin agua-glicol. La planta de gas ha experimentado problemas de lquido remanente, una cantidad excesivamente alta de DEG y condensado se fue a las ventas de gas. 4.5. SOLUCIONES PLANTEADAS PARA OPTIMIZAR EL PUNTO DE ROCO DE HIDROCARBUROS. 4.5.1. CAMBIO DE GLICOL (DE DEG A MEG). Una de las soluciones que plantean los ingenieros que operan la planta de control de punto de roco es el cambio del DEG a MEG, debido a poca capacidad inhibidora del DEG, ya que lo que se espera es que el glicol tenga puntos de congelacin por debajo del mnimo de la temperatura de funcionamiento del sistema, normalmente en el LTS o aguas debajo de la vlvula Joule Thompson, todo esto para entregar hidrocarburos con especificaciones de punto de roco estipuladas y que no condensen por encima de 5 grados en cualquier presin por debajo de la presin de entrega. El anlisis del glicol es muy til para determinar la eficiencia operacional de la planta. Existen especificaciones que deben cumplir los glicoles y existen tambin propiedades tpicas, algunas de los cuales puedan ser comparados con los mismos glicoles en uso para observar su comportamiento CON RESPECTO A LA TEMPERATURA DE DEPRESION DE HIDRATO DEBIDO AL PESO MOLECULAR. El MEG tiene el menor punto de depresin con respecto al DEG. La depresin de hidratos es la diferencia entre la temperatura a la que se forman normalmente hidratos en el gas y

la temperatura que este puede alcanzar sin formar hidratos despus de la inyeccin de un inhibidor, esto se puede observar mediante la ecuacin de hammershmidt; ya que el peso molecular es inversamente proporcional a la depresin de hidratos, Hammershmidt; Ec. 1 Donde: d= Temperatura de depresin del hidrato (F) M= Peso molecular del inhibidor Xi= Porcentaje en peso del inhibidor a la salida del separador fri. Se han propuesto la siguiente correlacin, para cuando se use metanol. Una manera de comprobar esto es aplicando la ecuacin anterior para una concentracin de glicol rico de 55% para cada inhibidor, estos valores estn reflejados en la tabla siguiente: PESO MOLECULAR DEL GLICOL CONCENTRACIN GLICOL RICO TEMPERATURA DEPRESIN DE HIDRATO (d) (F) DEG: 106.12 0.55 25.74 MEG: 62.07 0.55 44

CON RESPECTO A LA VISCOSIDAD. La viscosidad es la oposicin de un fluido a las deformaciones tangenciales, por ende el mejor inhibidor es aquel que puede fluir con mayor facilidad a bajas temperaturas. Tomando como referencia las mismas condiciones de entrada para el calculo de la cantidad del inhibidor ptimo, se pudo observar de forma grfica, por medio de las figuras 13 y 14, que para una T= 14F y una concentracin de glicol pobre de 80%, la viscosidad del DEG es casi 2 veces mayor a la viscosidad del MEG, estableciendo una visible ventaja del MEG ya que este tiene mayor movilidad a bajas temperaturas sin ningn problema. CON RESPECTO AL PUNTO DE CONGELACIN DEL INHIBIDOR. A menudo estas fras instalaciones estn diseadas para ser encaminadas a lograr una significativa especificacin del punto de roco de los hidrocarburos. Para este fin trabajar con temperaturas de -20 C seria lo conveniente, ya que observando la figura 15, a esta temperatura el MEG, tiene menor punto de congelacin, en especial para concentraciones entre 40y 85% que cualquier otro inhibidor. Figura 15. PUNTO DE CONGELACION DE LA SOLUCION DE GLICOL

CON RESPECTO A INHIBICIN DE HIDRATOS. Las condiciones de funcionamiento en el LTS y aguas debajo de la vlvula J-T se favorecen a bajas temperaturas; sin embargo la planta que opera con DEG requerira un concentracin de 85% para manejar temperaturas de aproximadamente -10 C con riesgo de formacin de hidratos; en la figura 16, puede observarse la poca flexibilidad operativa, lo que resulta muy restrictivo desde el punto de vista operativo, requiriendo mayor cantidad de glicol del necesario. A diferencia de esto, en la figura 17, una concentracin del 80% de MEG es viable para inhibir los hidratos de gas a -10 C e incluso a temperaturas mucho mas bajas, teniendo un mayor margen de seguridad con respecto temperatura de congelacin de la solucin agua- glicol. Tomando como ejemplo una concentracin de 75% y una temperatura de -20 C, se tiene que el DEG se observa la formacin de hidratos, sin embargo a estas condiciones el MEG tiene la propiedad de inhibir los hidratos sin ningn problema.

FIGURA 16. PUNTO DE CONGELACIN Y DEPRESIN DE HIDRATOS DEL DEG

FIGURA 17. PUNTO DE CONGELACIN Y DEPRESIN DE HIDRATOS DEL MEG. CON RESPECTO A LAS PRDIDAS DE GLICOL. Las perdidas de glicol pueden ser el mayor problema operativo en plantas de control de punto de roco. La contaminacin del glicol por hidrocarburos, slidos finamente divididos y agua salada puede promover espumas y consumo de glicol. Se considera aceptable una prdida de 1 lb. /MMscf de gas secado. Tambin hay prdidas de glicol debido a la solubilidad en la fase lquida de los hidrocarburos; la solubilidad no es mas que la capacidad de una determinada sustancia (en este caso el glicol) para disolverse en otra (los hidrocarburos lquidos). Estas perdidas pueden ser minimizadas por la eleccin del tipo y concentracin de glicol, El MEG tiene menor solubilidad con el hidrocarburo lquido, por ende, no tiende a quedarse mezclado con el hidrocarburo y sale casi por completo para su regeneracin a diferencia del DEG; sin embargo el DEG tiene ventaja sobre el MEG debido a las bajas perdidas por vaporizacin en las partes mas calientes del sistema. El punto de ebullicin para el MEG a 1 atm es 387F y para el DEG es 472 F,; de igual forma, las tensiones interfaciales a 77F son 47 y 44 respectivamente que son un indicativo de el grado de perdida en rehervidores y partes mas calientes del proceso, estos datos son reflejados en la tabla 12.1, lo que reafirma lo anteriormente dicho. 4.5.2. CANTIDAD DE INHIBIDOR PTIMO. Uno de lo problemas que existe es la acumulacin de slidos en la lnea de transmisin y

LTS, es debido a las altas concentraciones de glicol y altas tasas de inyeccin mayores lo requerido, es por ello que se hace necesario el calculo de una cantidad optima de glicol que ayude a mitigar este problema. Se aplica la ecuacin de Hammershmidt, sin importar el tipo de glicol:

EC. 1 Se han propuesto la siguiente correlacin, para cuando se use metanol. d= - 129.6 Ln (1-Xm) Donde: d= Depresin del punto de hidrato (F) Xm= Fraccin molar del metanol en la fase acuosa. La cantidad total del inhibidor que se requiere es: EC. 2 Donde: MI= Masa del inhibidor (Kg) MW= Masa del agua liquida (Kg) XR= Concentracin del inhibidor en la solucin rica (%). XL= Concentracin del inhibidor en la solucin pobre (%) La concentracin del inhibidor en la solucin pobre casi siempre es 100% para el caso del metanol, y para los glicoles varia entre 60-80%. Tomando una concentracin de inhibidor el la solucin pobre de 80% para DEG, se tiene: Temperatura aguas arriba de JT= 14 oF. Temperatura aguas abajo de JT= 32 oF PM (DEG): 106.12 Presin aguas arriba de JT= 1348.34 Psia Presin aguas abajo de JT= 1058.97 Psia. Temperatura del hidrato = 59 oF Una condicin principal para la formacin de hidratos es la condensacin del agua. Este es por consiguiente el primer punto a analizar, la cantidad de agua presente en el gas ser la que corresponda a la saturacin a condiciones de presin y temperatura. Con las presiones y temperatura antes nombradas y utilizando la figura 4, se obtiene la masa de agua contenida en el gas: mH2O) ENTRADA = 6.1 Lb/MMscf

mH2O) SALIDA = 3.5 Lb/MMscf mH2O= (6.1-3.5)Lb/MMscf = 2.6 Lb/MMscf Agua condensada = 2.6 Lb/MMscf * 165 MMscfd Agua condensada = 429 Lb/d. Citando la ecuacin 1, se obtiene el clculo de la concentracin de glicol rico (XR): XR= 0.67 El punto de roco del gas no solo depende de la temperatura del separador fro, sino tambin de la cantidad y la concentracin del glicol inyectado, proporcionando las cantidades adecuadas se logra entre el glicol y el gas unas condiciones de equilibrio propicias para reducir el punto de roco del agua. Citando la ecuacin 2, se calcula la cantidad de inhibidor a inyectar

Este resultado es la cantidad de DEG inyectado empleado en la planta de control de punto de roco antes de realizarle las modificaciones; para efectos de comparacin, se realizaron los clculos de la cantidad de inhibidor para el MEG en la misma planta y con las mismas condiciones, variando la concentracin de glicol pobre (80-85% respectivamente) y la temperatura de trabajo del LTS (-10 y -20 0C), estos valores sern reportados en la tabla 4.1 TABLA 4.1. MASA DEL INHIBIDOR A LA TASA DE FLUJO DE 165 MMSCFD Y A LAS DIFERENTES COMPOSICIONES DE GLICOL POBRE. Temperatura LTS (oC) Inhibidor mI (XL=0.8) Lb/d mI (XL=0.85) Lb/d -10 DEG 2243,19 1614,62 MEG 913,67 764,19 -20 DEG 6021,84 3256,72 MEG 1719,75 1336,11 Se tomaron muchas consideraciones para realizar el calculo de la cantidad de inhibidor, como las condiciones de presin aguas abajo de la vlvula JT, el cual supone una disminucin de presin debido a que se requiere una expansin mayor en dicha vlvula para alcanzar una temperatura mas baja, sin embargo este cambio de presin no fue

significativo a la hora del calculo de la cantidad de agua y por ello se considero constante. Se considero una gravedad especfica de 0.6 para considerar la temperatura de formacin de hidrato. Comparando cantidad de glicol inyectado variando las concentraciones del DEG y MEG respectivamente, a las diferentes temperaturas a la que trabaja la planta LTS, se comprob que el MEG predomina sobre el DEG ya que este requiere menor cantidad de glicol a inyectar, esto se traduce en menor costo de inversin y mayor efectividad. ESTUDIO DEL CAMBIO DE TIPO DE GLICOL MEDIANTE LA SIMULACIN CON HYSYS. La simulacion representa la planta de control de punto de roco tomando el sistema LTS como zona de estudio. El gas de entrada posee una composicion tipica del mediterrneo y algunos parmetros reales a la cual trabaja la planta. Consiste en variar el tipo de inhibidor; de DEG a MEG y la concentracion de ambos para observar los efectos con respecto al punto de rocio de los hidrocarburos, la formacion de hidratos del gas a venta y las condiciones en las zonas mas fras y crticas del sistema (despus de expansin J-T).

FIGURA 18. ESQUEMA D ELA SIMULACIN DE LA PLANTA DE CONTORL DE PUNTO DE ROCO Condiciones de trabajo: Slug Catcher: Temperatura: 25C. Presin: 93 Barg. Flujo de gas: 350.6 MMSCFD. Intercambiador de calor gas/gas: A la entrada: Temperatura: 25.15C. Presin: 93 Barg. Flujo de gas: 175.4 MMSCFD. Vlvula J-T Temperatura: -20 C

Flujo de gas: 175.4 MMSCFD. TABLA 4.2. COMPARACIN DE MEG Y DEG CON RESPECTO A LOS RESULTADOS QUE ARROJAN LAS CORRIENTES MAS CRITICAS A T -20 C CON UNA INYECCIN DEL 70% wt corriente DEG MEG Gas despus de expansin en J-T Hidratos Se forman No se forman Formacin de hidrato (C) a la presin de la corriente -12.07 -23.05 Formacin de hidrato (kpa) a la temperatura de la corriente 872.11 4365.54 Temperatura de depresin de hidrato 22.71 33.69 Gas a venta Punto de roco del Hidrocarburo (C) -20.84 -20.49 Cantidad de glicol (Kg/h) 0.0004 0.0220 Lquidos removidos en el LTS Cantidad de C6+ removido 2755.93 2759.32 TABLA 4.3. COMPARACIN DE MEG Y DEG CON RESPECTO A LOS RESULTADOS QUE ARROJAN LAS CORRIENTES MAS CRITICAS A T -20 C CON UNA INYECCIN DEL 80% wt corriente DEG MEG Gas despus de expansin en J-T Hidratos Se forman No se forman Formacin de hidrato (C) a la presin de la corriente 10.6552 -38.93 Formacin de hidrato (kpa) a la temperatura de la corriente 282.42 160122.9 Temperatura de depresin de hidrato (C) 34.31 49.58 Gas a venta Punto de roco del Hidrocarburo (C) -20.275 -20.237 Cantidad de glicol (Kg/h) 0.0009 0.0301 Lquidos removidos en el LTS Cantidad de C6+ removido 2746.53 5501.87 Los resultados expuestos en esta tabla 4.2 y 4.3 confirman la ventaja del MEG sobre el DEG; se puede observar que el DEG no es capaz de inhibir los hidratos en las lneas de transmisin a la salida de la vlvula J-T a las condiciones extremas a las cuales se trabajaron ( 70% wt, -20C), puesto que la temperatura de formacin de hidratos es mayor a las condiciones que se quiere trabajar en la planta de control de punto de roco; no obstante, cuando la inyeccin es de 80% wt se presentan problemas de taponamientos en las lneas de transmisin. La capacidad de llevar el gas a una condicin de muy baja temperatura sin que se formen hidratos, esta representada por la mayor temperatura de depresin de hidratos y esta ventaja es evidenciada en las tablas anteriores. Estudiando el gas a venta, se observ que no se difiere mucho en el punto de roco de hidrocarburos (apenas 2 C aproximadamente); pero es importante resaltar que el DEG ya viene creando problemas de taponamiento antes de llegar al gas a venta. Con el MEG se pueden alcanzar menores temperaturas que con el DEG a la misma

presin, se observ que la cantidad de hidrocarburos lquidos separados en el LTS es mayor usando como inhibidor el MEG. Es importante recalcar que se manipul la presin aguas debajo de la vlvula J-T de manera de establecer una temperatura de -20C en el separador LTS. SITUACION REGISTRADA EN LA CORRIENTE DESPUS DE LA EXPANSIN (J-T) PARA AMBAS INYECCIONES.

FIGURA 24. PRESIN VS TEMPERATURA DE LAS CONDICIONES DEL GAS A LA SALIDA DE LA VLVULA J-T A DIFERENTES CONCENTRACIONES DE DEG Y MEG.

Se puede observar la poca o casi nula capacidad inhibidora del DEG, tomando como referencia la temperatura a la que sale de la vlvula j-t (-20C); se presume que el comportamiento de estas figuras reflejan la formacin de hidratos, incluso sin pasar por la condensacin, pero es importante recalcar, que el DEG ya viene con problemas de formacin de hidratos, trayendo como consecuencia una envolvente que no nos permite realizar una compararon con el MEG. Para este estudio no se tom en cuenta la curva de roco, debido a que trabaja a las temperaturas que no son de inters, como lo es la temperatura a la cual trabaja el separador LTS, ya que a una temperatura igual o mayor a la ambiente el agua se mantiene en fase lquida y por ende no formar hidratos. En cambio, en las envolventes con MEG se alcanza la menor temperatura del sistema y se puede apreciar que con el aumento de la concentracin de este, permite que la mezcla en ambas fases aumente su posibilidad de fluir sin formar hidratos. CONDICIONES DE GAS A VENTA CON Y SIN INYECCIN DE GLICOL.

FIGURA 19. PRESIN VS TEMPERATURA SIN INYECCIN DE INHIBIDOR CON TEMPERATURA DE LTS DE -20C. FIGURA23. PRESIN VS TEMPERATURA CON INYECCIN DE MEG A TEMPERATURA DEL LTS DE -20 C Y 80 %wt En los diagramas anteriores se observo la influencia que tiene el DEG y MEG en la planta de control de roco con respecto a las condiciones de gas a venta. Con la figura 19 se quiere reflejar el problema que causan los taponamientos en las lneas de transmisin de gas; si esto sucediese, no se cumplira la especificacin de gas a venta por el simple hecho de que los hidratos se formaran a temperatura de 20C independientemente de que presin se tome. La figura 23 representa la eficacia que tiene el MEG para prevenir la formacin de hidratos y el cumplimiento con la especificacin de gas a venta trabajando al 80 % wt.

4.5.3. CAMBIO DE EQUIPOS. 4.5.3.1. REEMPLAZO DE EQUIPOS. REDUCCION DE CONTAMINANTES MEDIANTE FILTROS La formacin de salmuera suele ser separada de la de gas cerca del pozo y antes de la inyeccin de glicol. La separacin de sales reduce el paso de contaminacin al glicol. Sin embargo, en los sistemas de produccin submarinas, la separacin de agua producida en el fondo del mar no es normalmente posible y cualquier agua salada asociada con el gas producido se distribuira en la fase separada de glicol rico. Dado que la sal no es voltil, permanecer en el glicol pobre durante la regeneracin a medida que el agua es evaporada. Si la sal entra en el sistema de glicol con la produccin de lquidos, ya sea continua o discontinuo, su concentracin en el sistema aumentar durante cada ciclo de regeneracin hasta el lmite de solubilidad y finalmente, esto aunado a las altas tasas de glicol mayores a las necesarias, ocasiona la precipitacin y taponamientos graves en las boquillas de rociado del glicol. Adems el glicol caliente reduce la solubilidad de la sal, por lo tanto puede abandonar la solucin y cristalizar en los puntos crticos del sistema, principalmente el tubo del precalentador y tubos caliente, con el fin de evitar este problema de taponamiento es necesario el uso de destilacin al vacio; otra opcin que se ha venido desarrollando es la idea de la colocacin de una unidad de filtro adicional antes de las boquillas de rociado de tipo cartucho reemplazable. La cantidad de cloruros inorgnicos en el glicol, usualmente cloruro de sodio y con menor frecuencia cloruro de calcio es un problema grave en la planta de control de punto de roco; La deposicin de sales en los tubos de fuego reduce la transferencia de calor y promueve puntos calientes donde se localizan fallas. Cuando el contenido de sal alcanza 0.5 a 1 % en peso el glicol debe ser removido para evitar problemas operativos. Con el fin de solucionar el arrastre de posibles lquidos en el gas a venta, es necesario la instalacin de un filtro coalescedor gas/liquido a la salida del proceso; estos filtros son diseados para reducir el contenido de agua hasta niveles aceptables, de 15ppm (0,0015%); esto se puede observar en la figura 19. Los filtros coalescentes proporcionan una sencilla y eficaz manera de eliminar tanto agua como contaminantes slidos de combustibles y aceites lubricantes. No disponen de mecanismos ni piezas mviles que podran averiarse, por lo tanto no necesiten ms mantenimiento que el cambio de cartucho cuando este est colmatado. El cartucho es de larga vida, generalmente de 1 ao o mas segn las condiciones del fluido filtrado.

Existen muchas tecnologas que cada da mejoran la efectividad de los filtros; en la tabla siguiente se ve reflejada la capacidad de eliminacin de lquido con respecto al tamao de la gota para las diferentes tecnologas existentes; para as observar la eficiencia de una con respecto a la otra . Tecnologa Tamao de la gota eliminado Filtro por gravedad A 300m Filtro centrfugo A 8-10m Almohadilla de eliminador de Niebla A 10m Separador de Vane A 10m Coalescentes L / G A 0.1m TABLA 4.2. TAMAO DE LA GOTA ELIMINADO PARA LOS DIFERENTES FILTROS. FIGURA 17. TAMAO DE LA PARTICULA CON RESPECTO A LA EFICIENCIA DE UN FILTRO COALESCEDOR. 4.5.4. CAMBIO EN LAS BOQUILLAS DE ROCIADO En el sistema LTS de la planta de gas que utiliza DEG como inhibidor de hidratos tpicamente posee dos puntos de inyeccin de glicol; el primero aguas arriba del intercambiador gas/gas, y otro aguas abajo justo antes de la vlvula JT a travs de boquillas tipo cono de rociado pleno, sin embargo se observaron taponamientos con hidratos en las haces de cada intercambiador gas/gas, es por ello que el sistema de gas debe modificarse por boquillas de rociado tipo cono hueco para proporcionar un fino aerosol y una buena distribucin de rociado al gas con el que se permita alcanzar temperaturas mas altas y en consecuencia las especificaciones de punto de roco deseadas. Entre las ventajas que posee la boquilla de rociado tipo cono hueco, se tiene: 1. Posee un patrn de spray con un anillo para una mayor rea de impacto. 2. Distribucin uniforme en una amplia gama de caudales y presiones. 3. Buena atomizacin de lquidos en las presiones ms bajas, rpida transferencia de

calor, eficaz saturacin de la gota en suspensin en el gas. 4. Posee tapas removibles para facilitar la inspeccin y limpieza. 5. Dispone un mecanismo de mayor presicion. 6. Trabajan con el mismo caudal que el de rociado pleno pero poseen 2 piezas que permiten una atomizacin mas finas. 7. Poseen una excelente resistencia a la corrosin en temperaturas de hasta 160 F (71 C), adems de larga vida til.

CAPITULO 5 CONCLUSIONES Y RECOMENDACIONES 1. El monoetilenglicol es el mejor inhibidor para controlar los hidratos en la planta de control de punto de roco en Costa afuera y representa un significativo ahorro en los gastos operacionales y de mantenimientos. 2. Estudiando las propiedades termodinmicas, el MEG ofrece una clara ventaja y mejor rango de trabajo sobre el DEG; con respecto a: temperatura de depresin, viscosidad, punto de congelacin, capacidad de inhibicin y punto de ebullicin. 3. La cantidad de inhibidor que se requiere para controlar la formacin de hidratos en la corriente de gas es considerablemente menor para MEG que para DEG. 4. El cambio de las boquillas de rociado tipo cono pleno a cono hueco permite una mejor cobertura sobre la corriente de gas. 5. La sal es una de las principales causas de taponamientos en las boquillas de rociado y de incrustaciones en los puntos calientes de las tuberas. 6. Los efectos de contenido de sal en la corriente de gas, son reducidos gracias a la colocacin de filtros en lugares estratgicos del proceso. 7. La colocacin del filtro de tipo cartucho antes de la boquilla de rociado impide los taponamientos y optimiza el efecto de rociado. 8. El filtro coalescente es la mejor opcin para eliminar cualquier rastro de liquido en la corriente da gas y as mantener la especificacin de gas a venta. 9. La simulacin HYSYS corrobora la eficacia que presenta el MEG sobre el DEG con respecto a la inhibicin en los puntos ms crticos del sistema y control de punto de roco de gas a venta. 5.2. RECOMENDACIONES

1. monitorear y controlar las plantas reductoras de punto de roco para mantenerlas dentro de lmites ajustados, minimizando los costos de proceso. Esto hace que se deba mantener el punto de roco lo ms prximo posible a los valores acordados o exigidos. 2. Seguir las recomendaciones sugeridas en este informe y aplicarlas en plantas similares con produccin Costa Afuera con el fin de optimizar sus procesos.

3. Estar atentos al desarrollo de nuevas tecnologas en los equipos claves con el fin de aplicarlos a la planta de control de punto de roco y mejorar el funcionamiento de la misma. BIBLIOGRAFIA 1. IPTC. PAPER 10103. Operating Experiences of DEG and MEG for Hydrate and Dewpoint Control in Gas Production Offshore Mediterranean. 2005. 2. GPSA Ingeniera Data Book, Undcima Edicn, 1998. 3. Martnez. M. J., 1998, Ingeniera de Gas. Principio y Aplicaciones. Ingenieros Consultores. S.R.L., Maracaibo Venezuela.

También podría gustarte

- Combustibles Fosiles y Alternativas en ColombiaDocumento4 páginasCombustibles Fosiles y Alternativas en Colombiadaniel_moreno_109Aún no hay calificaciones

- Siglas CDI HyenUk ChuDocumento2 páginasSiglas CDI HyenUk Chudaniel_moreno_109Aún no hay calificaciones

- Ruta Sugerida - ProgramacionDocumento1 páginaRuta Sugerida - ProgramacionJosé Luis Navarro PérezAún no hay calificaciones

- Seccion y Caida de Tension en Cables Electricos PDFDocumento1 páginaSeccion y Caida de Tension en Cables Electricos PDFLuis Gustavo Perez SanhuezaAún no hay calificaciones

- CheckList ListaChequeo Busqueda Bienes RaicesDocumento3 páginasCheckList ListaChequeo Busqueda Bienes Raicesdaniel_moreno_109Aún no hay calificaciones

- Tecnico Programacion Aplicaciones para MovilesDocumento6 páginasTecnico Programacion Aplicaciones para MovilesFabio BotinaAún no hay calificaciones

- 8 Nichos Interesantes MultirentasDocumento1 página8 Nichos Interesantes Multirentasdaniel_moreno_109Aún no hay calificaciones

- Cap I - Introduccion Facilidades PDFDocumento88 páginasCap I - Introduccion Facilidades PDFdaniel_moreno_109Aún no hay calificaciones

- Espuma Un Problema Operacional Indeseable en Toda Planta de AminaDocumento9 páginasEspuma Un Problema Operacional Indeseable en Toda Planta de Aminadaniel_moreno_109Aún no hay calificaciones

- Manejo y Almacenamiento de Gases Comprimidos PDFDocumento22 páginasManejo y Almacenamiento de Gases Comprimidos PDFdaniel_moreno_109100% (1)

- Balance y Sistemas Medicion - ScribdDocumento10 páginasBalance y Sistemas Medicion - Scribddaniel_moreno_109Aún no hay calificaciones

- Panorama de Las Fuentes de Energía en LatinoaméricaDocumento19 páginasPanorama de Las Fuentes de Energía en Latinoaméricadaniel_moreno_109Aún no hay calificaciones

- Manejo y Almacenamiento de Gases Comprimidos PDFDocumento22 páginasManejo y Almacenamiento de Gases Comprimidos PDFdaniel_moreno_109100% (1)

- Tarea Transporte de Petróleo Por Ductos en ColombiaDocumento19 páginasTarea Transporte de Petróleo Por Ductos en Colombiadaniel_moreno_109Aún no hay calificaciones

- Crudos de Campos Más Relevantes en ColombiaDocumento6 páginasCrudos de Campos Más Relevantes en Colombiadaniel_moreno_109Aún no hay calificaciones

- Señalización de Tuberías e InstalacionesDocumento4 páginasSeñalización de Tuberías e InstalacionesOscarVargasAún no hay calificaciones

- Tarea Transporte de Petróleo Por Ductos en ColombiaDocumento19 páginasTarea Transporte de Petróleo Por Ductos en Colombiadaniel_moreno_109Aún no hay calificaciones

- Interpretación WarteggDocumento20 páginasInterpretación WarteggViviana Rojas Moreno50% (4)

- Crudos de Campos Más Relevantes en ColombiaDocumento6 páginasCrudos de Campos Más Relevantes en Colombiadaniel_moreno_109Aún no hay calificaciones

- Resume NDocumento7 páginasResume Ndaniel_moreno_109Aún no hay calificaciones

- Tarea DesarrolloDocumento12 páginasTarea Desarrollodaniel_moreno_109Aún no hay calificaciones

- Chalo 2Documento3 páginasChalo 2daniel_moreno_109Aún no hay calificaciones

- motorCA CONCIBE05Documento7 páginasmotorCA CONCIBE05Jaime Mauricio Peñaloza TrespalaciosAún no hay calificaciones

- Creg 071-99 RutDocumento39 páginasCreg 071-99 Rutpamg5Aún no hay calificaciones

- motorCA CONCIBE05Documento7 páginasmotorCA CONCIBE05Jaime Mauricio Peñaloza TrespalaciosAún no hay calificaciones

- Arrancadores y Variadores de Velocidadcapitulo04 - 1907Documento31 páginasArrancadores y Variadores de Velocidadcapitulo04 - 1907jaimephcolAún no hay calificaciones

- Baigent, Michael - El Enigma SagradoDocumento331 páginasBaigent, Michael - El Enigma Sagradorolandops100% (4)

- Gas Natural Aplicaciones y ProcesamientoDocumento45 páginasGas Natural Aplicaciones y ProcesamientoAnonymous bKdZreEGv100% (1)

- B1 BA-Manometros EspanolDocumento8 páginasB1 BA-Manometros Espanolalitrox1Aún no hay calificaciones

- Aspectos Generales PlaguicidasDocumento83 páginasAspectos Generales PlaguicidasDIANA M. MONTOYA B.Aún no hay calificaciones

- Adaptacion Curricular PDFDocumento8 páginasAdaptacion Curricular PDFValentin EspinalAún no hay calificaciones

- Trampolín Sumergido ExposiciónDocumento14 páginasTrampolín Sumergido ExposiciónjoseAún no hay calificaciones

- Entrega Final de Proyecto de InnovaciónDocumento12 páginasEntrega Final de Proyecto de InnovaciónfidelAún no hay calificaciones

- ACTIVIDAD - PAPEL - Erika Liliana Saavedra BautistaDocumento4 páginasACTIVIDAD - PAPEL - Erika Liliana Saavedra BautistaHerykcaZaavedraAún no hay calificaciones

- Acta 0064 Alejandro CaroDocumento1 páginaActa 0064 Alejandro CaroZugey Maria Duran CampoAún no hay calificaciones

- Distrofia Muscular de DuchenneDocumento13 páginasDistrofia Muscular de DuchenneDnisaAún no hay calificaciones

- Proyecto - Elaboracion Queso - Alex MaisinchoDocumento6 páginasProyecto - Elaboracion Queso - Alex MaisinchoMelanie MaisinchoAún no hay calificaciones

- Triptico Lampara de LavaDocumento2 páginasTriptico Lampara de LavaJanntsy CasiqueAún no hay calificaciones

- PROYECTO de AngelaDocumento11 páginasPROYECTO de AngelaMayrita VargasAún no hay calificaciones

- La CelulaDocumento7 páginasLa CelulaGabriela De ManasAún no hay calificaciones

- D 39217 PDFDocumento324 páginasD 39217 PDFCarlos C FenixAún no hay calificaciones

- Salazar - Analogía Ii - QuintoDocumento1 páginaSalazar - Analogía Ii - QuintoBrayan Martin Salazar Espinoza100% (3)

- Procedimiento PINTURADocumento3 páginasProcedimiento PINTURAjavierAún no hay calificaciones

- Presentación MANoDocumento33 páginasPresentación MANoTania GarcíaAún no hay calificaciones

- EnsayoDocumento6 páginasEnsayoNoylin Segura UreñaAún no hay calificaciones

- UretraDocumento4 páginasUretraEstrella CastroAún no hay calificaciones

- PTAR - Tanque de SedimentaciónDocumento6 páginasPTAR - Tanque de SedimentaciónJessica Janeth GuadalupeAún no hay calificaciones

- 7 Lesiones en El Handball Carlos Marino PDFDocumento54 páginas7 Lesiones en El Handball Carlos Marino PDFjulrodAún no hay calificaciones

- Tabla de Nececidades Educativas Especiales yDocumento3 páginasTabla de Nececidades Educativas Especiales yOscar Ibarra GlezAún no hay calificaciones

- Guia PC3Documento12 páginasGuia PC3Andy Resendiz MendozaAún no hay calificaciones

- Declaracion Juarda de ElvitaDocumento10 páginasDeclaracion Juarda de ElvitaCesar Gibaja AlvarezAún no hay calificaciones

- Glóbulo RojoDocumento7 páginasGlóbulo RojoProdinet PcAún no hay calificaciones

- Ficha 01 C Dispositvos de Seguridad Cargadores Frontales Con Garras y Pi...Documento1 páginaFicha 01 C Dispositvos de Seguridad Cargadores Frontales Con Garras y Pi...Gerson Cartes EspinozaAún no hay calificaciones

- Pibe y SueñosDocumento6 páginasPibe y SueñosAlbert DLCAún no hay calificaciones

- Clase de Vendajes e InmovilizacionDocumento23 páginasClase de Vendajes e InmovilizacionMariela Rosario Jimenez Rosario100% (1)

- Panacea19!49!06 Tribuna Cundin y OlaetaDocumento21 páginasPanacea19!49!06 Tribuna Cundin y OlaetaJavier HernandezAún no hay calificaciones

- Patologías de OmDocumento4 páginasPatologías de OmGuillermo pinoAún no hay calificaciones

- Manejo de ExtintoresDocumento27 páginasManejo de ExtintoresJhon Jairo MaigualAún no hay calificaciones

- Ejemplos de ElectromecanicaDocumento2 páginasEjemplos de ElectromecanicaMichell GonzalezAún no hay calificaciones