Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pernos de Anclaje

Cargado por

Diana LoraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Pernos de Anclaje

Cargado por

Diana LoraCopyright:

Formatos disponibles

PERNOS DE ANCLAJE

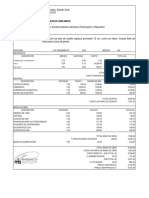

Descripcin general El relleno bajo placas de anclaje de maquinaria u otros equipos se realiza principalmente por varios motivos: Para eliminar la irregularidad de la base de cimentacin y asegurar el contacto de la base de la mquina con la misma. Para transferir las cargas de forma adecuada a la cimentacin. Para prevenir el movimiento lateral de la mquina. En algunos casos para incrementar la masa de la base con objeto de reducir la vibracin.

Los pernos de anclaje se emplean para fijar la mquina al soporte pero cualquier desplazamiento lateral deber ser soportado por el material de relleno de los anclajes. El relleno entre la base metlica de la mquina y el hormign de la cimentacin debe realizarse correctamente y evitarse la formacin de soluciones de continuidad entre ste y el mortero empleado para el anclaje de los pernos. Las causas ms comunes de daos son: Retraccin Excesiva porosidad del hormign Diversidad de respuesta de materiales diferentes contiguos Escasa resistencia a la fatiga de los conglomerantes, etc. Cuando se produce este fenmeno, el mal funcionamiento de una sola mquina puede incidir de forma negativa en todo el ciclo productivo con el consecuente dao econmico para la empresa. Los principales inconvenientes derivados del uso de un mortero de anclaje no adecuado son: o o o o o o Prdida de alineamiento de la mquina. Excesivo dao en el soporte. Aumento de las vibraciones y aceleracin del proceso de degradacin. Rotura de la cimentacin. Prdida de uso de la mquina y cierre de produccin. Condiciones de servicio peligrosas.

o o

Necesidad de sustitucin de partes daadas. Deficiente prestacin cualitativa y cuantitativa de la mquina.

Por este motivo, el uso de un mortero de relleno adecuado, capaz de asegurar un funcionamiento duradero de la mquina es una inversin de rpido u seguro retorno, en ocasiones mayor que el de la propia mquina. PERNOS DE ANCLAJE Los anclajes son armaduras metlicas, alojadas en taladros perforados desde el talud y cementadas. Se emplean como medida estabilizadora de inclinaciones en roca como en terreno suelto, as mismo son elementos que trabajan a traccin y que colaboran a la estabilidad del talud de dos formas: Proporcionan una fuerza contraria al movimiento de la masa deslizante. Producen un incremento de las tensiones normales en la existente o potencial superficie de rotura, lo que provoca un aumento de la resistencia al deslizamiento en dicha superficie Los pernos de anclaje aseguran la mquina a su fundacin. El uso de mtodos apropiados garantiza una rigidez, y un acoplamiento permanente de las piezas. Cuando las mquinas estn ancladas a una base de hormign los pernos J se fijan en el hormign cuando este se verti. Se selecciona el tamao de pernos para asegurar un par de apriete adecuado para evitar que se afloje con el tiempo. Tener cuidado al seleccionar el grado de tornillo, y determinar si el patrn de montaje ser lo suficientemente rgido como para bloquear las placas de montaje a la fundacin. El uso de concreto hidrulico y pernos recto de montaje no se recomienda porque estos tornillos tienden a aflojarse con el tiempo. Para mquinas montadas en altillos o pisos superiores, la seleccin de pernos de anclaje y la configuracin es an ms crtica. En este caso, los pernos de anclaje debe cumplir dos funciones fundamentales: deben mantener la mquina en su lugar por lo que no puede flexionar, doblar o desviar, y debe aislar la mquina de la fundacin para evitar la transmisin de las energas generadas en la fundacin.

PARTES DE UN PERNO DE ANCLAJE En un anclaje se distinguen tres partes fundamentales: Zona de anclaje

Es la parte solidaria al terreno en profundidad encargada de transferir los esfuerzos al mismo. Zona libre

Es la parte en que la armadura se encuentra independizada del terreno que la rodea, de forma que puede deformarse con total libertad al ponerse en tensin. Cabeza

Es la zona de unin de la armadura a la placa de apoyo. La longitud de los anclajes suele oscilar entre 10 y 100 m y el dimetro de perforacin entre 75 y 125mm. ANCLAJES Para verificar si una base es idnea para soportar un cierto tipo de maquinaria deben evaluarse las solicitaciones singulares y combinarlas posteriormente para obtener las situaciones ms gravosas a soportar por la bancada. Las solicitaciones individuales que pueden afectar a la bancada y a los elementos de anclaje son las siguientes: Esfuerzo normal centrado Momento flector Momento torsor Esfuerzo de corte

Esfuerzo normal centrado. Puede ser de compresin o de traccin. En el primer caso la cimentacin debe soportar el propio peso de la maquinaria y transmitirlo al terreno. Es suficiente con que las dimensiones del bloque de la cimentacin sean suficientes para reducir la carga unitaria a la admisible por el terreno. De hecho una maquinaria esttica se apoya simplemente sobre su bancada.

Sin embargo, si la superficie de contacto entre a mquina y el hormign de la base no suele ser perfectamente lisa, los esfuerzos se transmiten por puntos donde se verifican fuertes concentraciones de solicitaciones. Este efecto se produce frecuentemente si el hormigonado de la base se realiza en una sola puesta con un hormign no lo suficientemente fluido y con retraccin no compensada. Adems, de existir huecos entre la mquina y la cimentacin pueden ser origen de fenmenos de corrosin debidos a la presencia de sustancias agresivas en este espacio. En caso de que la mquina transmita a la cimentacin un esfuerzo normal de traccin (en realidad, poco frecuente) la cimentacin deber tener un peso al menos de 1,5 veces el de la mquina mientras que los esfuerzos debern transmitirse mediante tirantes metlicos anclados al hormign. Momento flector Las mquinas rotativas, las mquinas alternativas y las oscilantes pueden transmitir a la base una solicitacin flexional. Esta solicitacin no puede transmitirse como flexiones sino que debe trasmitirse a los anclajes como esfuerzos de traccin y compresin. Nuevamente deben tenerse en cuenta las consideraciones precedentes respecto de los puntos de anclaje ya que en este caso se verifica una compresin no uniforme que tiende a despegar la mquina de la base. Por ello, adems evaluarse las solicitaciones concentradas en los pernos de anclaje, toda la superficie de apoyo deber ser realizada con un mortero especfico. Momento torsor. La solicitacin examinada anteriormente se convierte en torsora si la mquina a anclar est dotada de movimiento de rotacin alrededor del aje vertical. En tal caso los pernos de anclaje ejercen sobre el mortero de relleno un esfuerzo torsor de elevada concentracin en las zonas de contacto entre el acero y el mortero. Esfuerzo cortante.

En las mquinas alternantes de eje horizontal (sierras, etc.) se verifica el estado de solicitacin cortante sobre la base. En realidad se transmite casi siempre mediante pernos de anclaje una solicitacin frexional acompaada de esfuerzo de "tranciamento" En este caso se verifican algunos pernos traccionados y otros comprimidos. El estudio de la cimentacin si reconduce mediante la evaluacin del mximo esfuerzo de traccin que puede verificarse en un slo perno y debe transmitirse mediante el mortero de anclaje al bloque de la cimentacin. TIPOS DE PERNOS DE ANCLAJE. Los anclajes se pueden clasificar segn diversos conceptos. En funcin del tiempo deservicio se pueden distinguir los siguientes tipos: o Anclajes pasivos:

No se presenta la armadura despus de su instalacin. El anclaje entra en traccin al empezar a producirse el movimiento del terreno. El uso de estos se da en el momento que entran en traccin al oponerse a la expansin o dilatancia que se produce en las discontinuidades de la roca cuando comienzan a producirse un deslizamiento a lo largo de las mismas. El movimiento de masa produce un incremento de volumen (dilatancia) que est relacionado con la presencia de rugosidades en la misma. Es decir la efectividad de un anclaje pasivo est relacionada directamente con la magnitud de la dilatancia, la cual depende del tamao y la dureza de las rugosidades. Por consiguiente en taludes en suelos o rocas blandas con juntas relativamente lisas los anclajes pasivos son menos efectivos. o Anclajes activos:

Una vez instalado se pretensa la armadura hasta llegar a su carga admisible, comprimiendo el terreno comprendido en la zona de anclaje y la placa de apoyo de la cabeza. La utilidad de estos anclajes se da desde el momento que ejercen una accin estabilizadora desde el mismo instante de su puesta en tensin incrementando la resistencia al corte de la masa de suelo o roca como consecuencia de las tensiones normales adicionales al esqueleto mineral.

Anclajes mixtos:

La armadura se pretensa con una carga inferior a la admisible, quedando una parte de su capacidad resistente en reserva para hacer frente a posibles movimientos aleatorios del terreno. CARGA ADMISIBLE La carga admisible de una armadura es igual al producto de la seccin de acero por su lmite elstico, multiplicado por un coeficiente de seguridad (0,6 para anclajes permanentes y 0,75 para anclajes provisionales). MATERIALES EMPLEADOS Los materiales empleados como armadura o miembro de traccin son los siguientes: Alambres de acero de alta resistencia Cordones constituidos por alambres de alta resistencia Barras de acero especial

FORMAS DE ANCLAR LOS PERNOS. Existen dos formas de anclar el perno a la roca: 1- Mediante un anclaje puntual 2- Mediante un anclaje repartido. Los pernos de anclaje puntual tienen un dispositivo para empotrar el sistema de anclaje en el fondo del barreno. Son muy deformables, ya que el acero que constituye las barras admite alargamientos repartidos de hasta el 10 %; por este motivo se recomienda su uso en terrenos muy deformables. A continuacin se describen los principales aspectos de los pernos. Pernos de Cua Los pernos de cua se utilizan muy poco en la actualidad. En un extremo del perno hay una hendidura en la que se introduce una cua, y en el otro extremo un roscado y una tuerca. Para colocar estos pernos, primeramente se golpea la barra hasta que la hendidura del perno se abre y

se clava en la roca. A continuacin, se coloca la placa base y se aprieta la tuerca, proporcionando as una cierta tensin inicial de anclaje. Pernos de Expansin Este tipo de pernos se anclan debido a la apertura que se produce en dos valvas metlicas ranuradas al apretar el perno, cuyo extremo roscado hace descender un topo en cua. La eficacia de un perno de anclaje puntual depende dela presin de apriete al colocarlo; se suelen apretar con una llave de atornillamiento elctrico, hidrulico o neumtico. Pernos de Anclaje Repartido El anclaje de este tipo de pernos a la roca, se efecta en toda la longitud del barreno, bien con cemento o resina. En estos ltimos la resina y el endurecedor se colocan en unas cpsulas en el fondo del barreno; al introducir la varilla metlica y girarla, se perforan estas capsulas y se mezclan bien sus constituyentes. Las varillas pueden ser de diversos tipos: lisas, con filete helicoidal a lo largo de toda la varilla o lisa con filete de tornillo en el extremo que penetra en el barreno y con cabeza fija o tuerca en el otro extremo. Pernos de Anclaje Mecnico Perno Split-Set. Este perno est constituido por un tubo flexible, construido con chapa de 2,3 mm de espesor, con una ranura longitudinal. El perno, que es de mayor dimetro que el barreno, al introducirse en el sondeo se adapta a ste totalmente, disminuyendo su dimetro, debido al cierre de la ranura longitudinal. FSICA DEL ANCLAJE Al colocar nuestros anclajes los sometemos a cuatro tipos distintos de fuerza 1. Traccin: Es la que se ejerce en la misma direccin del anclaje, es decir, si intentramos sacar el taquete de su barreno, tirando de l. 2. Compresin:

Es la fuerza que presiona contra el mismo anclaje, las paredes del barreno ejercen una fuerza de compresin sobre el taquete 3. Cizalladura: Es la fuerza que ejercemos de modo perpendicular al anclaje, a esta tambin se le llama fuerza de corte 4. Torsin: Es la fuerza que aplicamos al girar un extremo del anclaje mientras el otro permanece fijo, esto sucede cuando lo apretamos. Y al igual que cualquier cuerpo los anclajes tienen una determinada elasticidad y un punto de ruptura. A esto se le llama mdulo de Young. Cuando colocamos un anclaje y comenzamos a apretarlo lo hacemos pasar por cuatro etapas distintas. 1. Limite proporcional: En este caso la tensin que le aplicamos es proporcional a la deformacin que sufre el anclaje, en esta etapa el anclaje no sufre ningn dao 2. Lmite elstico: Es el lmite mximo de tensin al que podemos someter nuestro anclaje antes producirle deformaciones permanentes. 3. Lmite de fluencia: Al rebasar el lmite elstico el cuerpo se deforma permanentemente, y continua deformndose aun cuando la fuerza no aumente 4. Lmite de ruptura: Si continuamos aplicando fuerza el anclaje ya no aguanta ms deformaciones y termina por romperse. Si sobre apretamos un anclaje y lo dejamos en el lmite de fluencia sin saberlo, puede romperse al ms mnimo esfuerzo al que lo sometamos.

También podría gustarte

- Diagnostico de Un Aire Acondicionado AutomotrizDocumento14 páginasDiagnostico de Un Aire Acondicionado AutomotrizMartha L Pv R100% (2)

- Apu Ramirez Felipe - Gutierrez AdanDocumento18 páginasApu Ramirez Felipe - Gutierrez AdanSergio SalgadoAún no hay calificaciones

- Eett AmpliacionDocumento12 páginasEett AmpliacionAle Bur100% (1)

- Memoria Descriptiva Cerco PerimetricoDocumento3 páginasMemoria Descriptiva Cerco PerimetricoLucia MirellaAún no hay calificaciones

- CalefónDocumento20 páginasCalefónDiana Lora100% (3)

- Analisis Estructural Burj Al ArabDocumento26 páginasAnalisis Estructural Burj Al ArabElvis Hermes67% (21)

- Placas de AnclajeDocumento4 páginasPlacas de AnclajeDiana LoraAún no hay calificaciones

- Fuerzas Sobre Superficies PlanasDocumento15 páginasFuerzas Sobre Superficies PlanasDiana Lora67% (9)

- Evolución de La IngenieríaDocumento2 páginasEvolución de La IngenieríaDiana LoraAún no hay calificaciones

- Diagrama CPMDocumento11 páginasDiagrama CPMDiana LoraAún no hay calificaciones

- CalefónDocumento20 páginasCalefónDiana LoraAún no hay calificaciones

- Fluidos No NewtonianosDocumento13 páginasFluidos No NewtonianosDiana LoraAún no hay calificaciones

- Determinación Del Grado de Sensación TérmicaDocumento4 páginasDeterminación Del Grado de Sensación TérmicaFabrii Magnus LodbrókAún no hay calificaciones

- Dialnet EvaluacionDeEstructurasDeConcretoPorCorrosion 4835613 PDFDocumento10 páginasDialnet EvaluacionDeEstructurasDeConcretoPorCorrosion 4835613 PDFFranklin Vega GonzálesAún no hay calificaciones

- Mecánica de Sólidos I - Semana 6 - Madeline ClarosDocumento2 páginasMecánica de Sólidos I - Semana 6 - Madeline ClarosHENRY BALDOMERO MARROQUIN CASTILLOAún no hay calificaciones

- Actividad #3 Concreto Armado IiDocumento19 páginasActividad #3 Concreto Armado IiKercy APAún no hay calificaciones

- Costeo AbcDocumento6 páginasCosteo AbcKaren Liz Flores MalpartidaAún no hay calificaciones

- Cat2Feb.22 Compressed 080210Documento38 páginasCat2Feb.22 Compressed 080210Luisvarela MartineAún no hay calificaciones

- Tipos de CorrosionDocumento21 páginasTipos de CorrosionJoel Cordova100% (1)

- MopuDocumento6 páginasMopudresito88Aún no hay calificaciones

- Ficha Tecnica Canillera en PolipropilenoDocumento4 páginasFicha Tecnica Canillera en PolipropilenoVentas 1Aún no hay calificaciones

- Asociación Americana de Oficiales de Carreteras y Transportes Del EstadoDocumento9 páginasAsociación Americana de Oficiales de Carreteras y Transportes Del EstadoEmerson CayoAún no hay calificaciones

- 2.-Evaluacion Corrosión en Lineas de TransmisiónDocumento81 páginas2.-Evaluacion Corrosión en Lineas de TransmisiónCajo CarmoAún no hay calificaciones

- Apliweld - La Soldadura Exotérmica Procedimiento General Selección de Material Molde Múltiple Apliweld Soldaduras AceptablesDocumento20 páginasApliweld - La Soldadura Exotérmica Procedimiento General Selección de Material Molde Múltiple Apliweld Soldaduras AceptableswladyscribAún no hay calificaciones

- Proceso de LaminadoDocumento10 páginasProceso de LaminadoDennis Tirado ArancibiaAún no hay calificaciones

- MORCOTECpro Presentacion V1.0Documento20 páginasMORCOTECpro Presentacion V1.0Jose Luis Cubas BenavidesAún no hay calificaciones

- Presentación de Diseño de Puentes Con Sección CompuestaDocumento39 páginasPresentación de Diseño de Puentes Con Sección CompuestaLuis Purihuamán piscoyaAún no hay calificaciones

- N 015 MaterialesDocumento19 páginasN 015 MaterialesNatalia_Fanari_7314Aún no hay calificaciones

- Materiales de ConstruccionDocumento20 páginasMateriales de ConstruccionNatacha Gader100% (1)

- Tema Tuberia Exp.Documento20 páginasTema Tuberia Exp.Leidy Velarde0% (1)

- APU Originales Del Presupuesto No. 44 - 2014 CM Caseta Elect FyR (Recuperado)Documento43 páginasAPU Originales Del Presupuesto No. 44 - 2014 CM Caseta Elect FyR (Recuperado)Keily MartinezAún no hay calificaciones

- Lam. ONDULADA - 0.18Documento1 páginaLam. ONDULADA - 0.18Henri JeanpierreAún no hay calificaciones

- Investigacion Documental Fibra CarbonoDocumento42 páginasInvestigacion Documental Fibra CarbonoEsteban Huacasi VargasAún no hay calificaciones

- Acción Previa Supervisado Anclavamiento Simple Disparo NeumáticoDocumento16 páginasAcción Previa Supervisado Anclavamiento Simple Disparo NeumáticoPaulina Andrea Jiménez VarasAún no hay calificaciones

- Cola de Cadena para Camiones PetrolerosDocumento1 páginaCola de Cadena para Camiones PetrolerosAlejandro ChattahAún no hay calificaciones

- PTS - Instalación Tabiques de MetalcomDocumento5 páginasPTS - Instalación Tabiques de MetalcomNicolasAún no hay calificaciones

- Esfuerzo, Resumen y Experimento de FlexiónDocumento12 páginasEsfuerzo, Resumen y Experimento de FlexiónRoberto GonzalezAún no hay calificaciones