Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introduccion

Introduccion

Cargado por

Paul Johann HCTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Introduccion

Introduccion

Cargado por

Paul Johann HCCopyright:

Formatos disponibles

INTRODUCCION El problema de la planeacin de la produccin juega un papel preponderante en las operaciones de manufactura.

El problema consiste en decidir qu tipo y cunto se debe fabricar de un producto en los periodos de tiempo futuros. Este tipo de decisiones se basan en una gran cantidad de factores, incluyendo las horasmquina y las horashombre disponibles por periodo, los mrgenes de ganancias deseados, los costos de almacenaje, etc. La estimacin de la demanda de productos manufacturados para los periodos planeados es de particular importancia en este tipo de problemas. En este proyecto se est interesado en el problema de la planeacin de la produccin incluyendo en los modelos, la aleatoriedad que existe en la estimacin de las futuras demandas. Este problema se abordar utilizando dos variantes de la tcnica Monte Carlo basados en tcnicas de optimizacin estocstica, las cuales reciben en la literatura normal, el nombre de mtodos de optimizacin por simulacin'. En la primera variante, se supone que se conoce la funcin de densidad de la demanda actual (la cual se supone una funcin continua) y a partir de sta, se aproximar una solucin mediante el promedio de los valores de la muestra al valor esperado de la funcin correspondiente. El segundo enfoque se utiliza cuando existe una informacin incompleta acerca de la densidad asociada a la demanda. La planificacin de la capacidad es fundamental para el xito a largo plazo de una organizacin. La capacidad excesiva puede ser tan fatal como la capacidad insuficiente, lo cual se demuestra en la prctica administrativa. Al escoger una estrategia de capacidad los directivos deben analizar preguntas como: Cunto colchn se necesita para manejar la demanda incierta y variable? Debemos expandir la capacidad antes de que la demanda se manifieste claramente o es mejor esperar hasta que la ultima se perfile con mayor certeza?. Se requiere un mtodo sistemtico para contestar estas y otras preguntas similares y para desarrollar una estrategia de capacidad que sea apropiada para cada situacin. En general este tipo de problemas ha sido muy poco explorado a pesar de constituir en la actualidad uno de los casos ms comnmente encontrados dentro de la prctica de la ingeniera industrial. Como estrategia de clculo para abordar este problema, se probarn una gran variedad de casos de subproblemas de planeacin del tipo recursos para un slo producto y recursos para productos mltiples para demostrar la efectividad de la tcnica desarrollada bajo condiciones variantes. Como hiptesis de trabajo de esta propuesta se plantea el hecho de que es factible encontrar una solucin y ahora a travs de la modelacin matemtica estocstica de sistemas como el aqu planteado. El modelo matemtico asociado a la descripcin del sistema es no diferenciable en la funcin objetivo, y convexo con respecto a la variable de decisin. La perturbacin del modelo se obtiene a partir de una variable aleatoria con densidad no necesariamente conocida. Existe la posibilidad de crear un algoritmo de optimizacin del sistema propuesto a partir de un programa computacional de fcil uso e instalacin. Como resultado de este trabajo, se obtendr un modelo matemtico, el cual, traducido a un algoritmo de fcil Implantacin en lenguaje C ++, ayudar al empresario a planear su produccin bajo condiciones de informacin imperfecta. PLANEACION ESTRATGICA DE LA PRODUCCIN Cuando un empresario toma la determinacin de invertir para producir un determinado producto o productos, es necesario tener una estrategia operacional, que guiar y especificar lo que se desea alcanzar con las operaciones que se realicen. La perspectiva de la planeacin estratgica toma en consideracin la planeacin de la ubicacin de las instalaciones, capacidad de operaciones y distribucin de las reas a largo plazo. PLANEACIN DE LA CAPACIDAD 1

De forma general se puede definir a la capacidad operaciones como: la capacidad productiva de una instalacin o volumen de produccin en un periodo de tiempo. Es por el concepto anterior que los gerentes de la produccin necesitan conocer la capacidad de las instalaciones para poder suplir una demanda actual y futura del cliente. En el mbito productivo cuando la demanda flucta, los niveles de produccin deseados no son los esperados. Es por eso que se debe hacer un plan de produccin que proporcionara informacin referente a cuanto y cuando producir un determinado producto. Para lograr mejores resultados en cuanto al establecimiento de la capacidad es necesario conocer informacin histrica de la tendencia del consumo o adquisicin del o los productos que se pretende producir, para poder hacer proyecciones de lo que podr ser en el futuro la demanda.

Metas de la Planeacin Agregada La Planeacin Agregada pretende cumplir y solventar ciertas metas: Una de las metas a perseguir es la de proporcionar niveles aceptables de produccin, inventarios y pedidos pendientes que han sido establecidos con anterioridad en un programa mayor a largo plazo. La segunda meta a alcanzar por parte de la planeacin agregada es la de optimizar la utilizacin de las instalaciones, para no tener colchones de seguridad muy altos de inventarios que provocan costos adicionales que repercuten directamente al aumento del costo del producto y adems subutilizacin de las instalaciones, maquinaria, mano de obra, etc, Por ltimo, se debe de tener muy en consideracin la estabilidad laboral observada desde el punto de vista empleado, esta provoca inseguridad prdida de voluntad y descontento por lo que podra producir a mediano plazo una baja oferta de mano de obra para la empresa, por otro lado si se efectan prcticas de despidos y contrataciones muy frecuentes el costo de despido y los costos de reclutamiento, induccin y entrenamiento provocan un alza en los costos inherentes al producto.

HERRAMIENTAS PARA LA PLANIFICACIN DE LA CAPACIDAD La planificacin de la capacidad a largo plazo no requiere de pronsticos de demanda por un vasto periodo de tiempo. Sin embargo, la precisin de los pronsticos disminuye a medida que el horizonte de los mismos se prolonga. Adems, la necesidad de prever lo que har la competencia acrecienta la incertidumbre en los pronsticos de la demanda. Finalmente, la distribucin de la demanda durante un periodo cualquiera no es uniforme: en ese tiempo pueden presentarse (y a menudo se presentan) crestas y valles de demanda. Estas realidades imponen la necesidad de usar Colchones de capacidad. Estas dos herramientas que se van a presentar abordan con ms formalidad la incertidumbre y variabilidad de la demanda: los modelos de fila de espera y los rboles de decisiones. Los modelos de fila de espera toman en cuenta el comportamiento independiente y aleatorio de muchos consumidores, tanto en sus tiempos de llegada como en sus necesidades de procesamiento. Los rboles de decisiones permiten pronosticar ciertos eventos, como las actividades de la competencia. MODELOS DE FILA DE ESPERA Con frecuencia, los modelos de fila de espera son tiles para la planificacin de la capacidad. Frente a ciertos 2

centros de trabajo, como el mostrador de pasajes en un aeropuerto, un centro de maquinas o una computadora central, tienden a formarse filas de espera. Es as por lo que los tiempos de llegada entre dos trabajos o clientes sucesivos varan y el tiempo de procesamiento tambin varia de un consumidor al siguiente: los modelos de fila de espera usan distribuciones de probabilidad para ofrecer estimaciones del tiempo de retraso promedio de los clientes, la longitud promedio de las filas de espera y la utilizacin del centro de trabajo. Los gerentes suelen usar estar informan para elegir la capacidad mas efectiva en trminos de costos, han llamado un equilibrio entre el servicio al cliente y el costo de la capacidad agregada. El suplemento modelos de fila de espera ofrece una exposicin mas completa de las filas de espera. All se presentan formulas para estimar varias caractersticas importantes de un afila de espera, como el tiempo de espera promedio del consumidor y la utilizacin promedio de la instalacin para diferentes diseos de instalaciones. Por ejemplo, una instalacin puede estar diseada para que se forme una o varias filas de espera en cada operacin, y de modo que los consumidores circulen por una o mltiples operaciones. Dadas las capacidades de estas formulas y estimaciones de costos para hacer evaluaciones de tiempos de espera y de ocio, los gerentes pueden seleccionar diseos efectivos en trminos de costos y niveles de capacidad que tambin proporcionen el nivel deseado de servicio al cliente. Para los problemas de fila de espera ms complejos se requiere un anlisis mediante simulacin. RBOLES DE DECISIONES Un rbol de decisiones suele ser especialmente valioso para evaluar alternativas de expansin de la capacidad cuando la demanda es incierta y cuando intervienen decisiones secuenciales en el proceso, por ejemplo. La duea del Grandmonther's Chicken Restaurant puede ampliar ahora el restaurante, para descubrir en el cuarto ao que el crecimiento de la demanda es mucho mayor de los pronosticado. En este caso, ella tendr que decidir si debe expandirse ms. En trminos de costos de construccin y tiempo de inactividad, es probable que dos ampliaciones sean mucho ms costosas que la construccin completa de una instalacin grande. Sin embargo, hacer una ampliacin grande ahora que el crecimiento de la demanda es bajo significa una utilizacin tambin baja de las instalaciones . La figura muestra un rbol de decisiones para esta visin particular del problema y aportar nueva informacin. El crecimiento de la demanda solo puede ser alto o bajo, con probabilidades de 0.4 y 0.6, respectivamente. La expansin inicial en el primer ao (nodo cuadrado 1) solo puede ser pequea o grande. El segundo nodo de decisin (nodo cuadrado 2), correspondiente a si se debe de hacer o no una ampliacin en alguna fecha posterior, se alcanza solamente si la expansin inicial es pequea y la demanda resulta ser alta. Si la demanda es alta y la expansin inicial fue pequea, se deber tomar una decisin acerca de una posible segunda ampliacin en el cuarto ao. Se estiman los rditos para cada rama del rbol. Por ejemplo, si la expansin inicial es grande, el beneficio econmico es de $40,000 o $220,000 , dependiendo de si la demanda es baja o alta. Al ponderar esos rditos de acuerdo con las probabilidades, se obtiene un valor esperado de $148,000. Como este rdito esperado es mayor que el rdito de $109,000 correspondiente a la pequea expansin inicial, la mejor decisin es hacer una ampliacin grande en el primer ao.

ARBOL DE DECISIONES PARA LA EXPANSION DE LA CAPACIDAD 3

( RETIROS EN MILES DE DOLARES ) ESTRATEGIAS PARA EL DESARROLLO DE PLANES AGREGADOS Existen diversas formas de desarrollar planes agregados, entre los enfoques a estudiar se tienen los de hojas de clculo y los mtodos cuantitativos, dentro de los mtodos de hoja de calculo estn: Plan de inventario Cero, Plan de Trabajo Nivelada y Planes Mixtos; y entre los mtodos cuantitativos estn: Enfoque de Programacin Lineal y Modelos de Transporte y otros mtodos.

1 PLAN DE INVENTARIO CERO. Este plan de consiste en producir exactamente lo que se necesita en el mes, teniendo un nivel de inventario cero; para tal efecto en los meses en que haya un descenso de demanda se tiene que hacer despidos de personal y por otro lado cuando haya aumentos en los niveles de demanda se realizaran nuevas contrataciones, para calcular el nmero de trabajadores necesarios para producir la demanda del mes se tiene que:

Para visualizar la resolucin del mtodo se desarrollar un ejemplo: Randolf, Co. Produce una diversidad de productos similares de recipientes de plstico que se pueden considerar como, aunque los materiales y los tiempos de fabricacin son distintos para cada producto, se puede considerar como producto agregado cada recipiente de plstico y los pronsticos para el prximo semestre sern de la siguiente forma. Mes Demanda Enero 3091 Febrero 3718 Marzo 4446 Abril 3964 Mayo 3562 Junio 3248 Total 22,029

El ao anterior se fabricaron 46,349 cajas de distintos modelos. Solamente se trabajaron 265 das y se tuvo un promedio de 42 trabajadores por lo que un trabajador en promedio puede hacer

4.16 " 5 cajas/ dastrabajador. Adems se debe considerar que una unidad producida y no vendida se considera como inventario, que tambin se considerar como inventario promedio mensual. El costo de mantener el inventario de fin de mes es de $ 6 por caja por mes. A principio de cada mes se pueden contratar trabajadores a un costo de $475 por trabajador. Los trabajadores actuales se pueden despedir a un costo de $625 por trabajador. Los salarios para un trabajador son de $18.50 por hora, pero a todos se les paga 8 horas de trabajo al da ($18.50/hora x 8 horas / da = $148 /da). En este momento se cuenta con 38 trabajadores. PLAN DE INVENTARIO CERO

Tal como se muestra en la siguiente grfica en que se muestra la variabilidad de la fuerza de trabajo, en esta se puede observar claramente como se comporta por efecto del plan de inventario cero, registrndose contrataciones y despidos segn la demanda, este fenmeno no es muy deseado.

2 PLAN DE FUERZA DE TRABAJO NIVELADA. Este plan usa el inventario producido en los periodos de baja demanda para poder satisfacer la demanda en los periodos pico y esto se logra manteniendo el mismo nmero de trabajadores durante todos los periodos. Utilizando la informacin del ejemplo anterior se analizar el comportamiento de la produccin bajo las condiciones de la fuerza laboral constante y que se muestra a continuacin. Para poder utilizar el plan de fuera de trabajo nivelada se necesita calcula que cantidad de fuerza laboral es necesario tener a lo largo de todos los periodos, cantidad que no puede ser cualquiera, porque una cantidad elevada de trabajadores producira una gran cantidad de inventario, elevndose los costos por ese lado, por lo contrario si la fuerza laboral es baja no se podr producir lo necesario para satisfacer las demandas de cada uno de los periodos y se generaran costos por ordenes retrasadas muy elevados adems que otro proveedor podra suplir la falta de abastecimiento que sufrira el cliente por la mala planificacin; por todo lo anterior es necesario calcular una cantidad de fuerza laboral que produzca lo necesario tanto para satisfacer la demanda y no generar demasiado inventario, esto se puede lograr de dos formas: 1 Mediante la formula

A travs del anlisis grfico. FUERZA DE TRABAJO NIVELADA 5

1 2 3 4 5 6

Das Unidades / Trabajador Demanda Trabajadores necesarios Trabajadores disponibles Trabajadores contratados

Enero 22 110 3091 34 38 0

Febrero 21 105 3718 34 34 0

Marzo 24 120 4446 34 34 0

Abril 22 110 3964 34 34 0

Mayo 21 105 3562 34 34 0

Junio 23 115 3248 34 34 0

Total 133 665 22029 204 208

También podría gustarte

- Ejercicios de Superficies CuadricasDocumento5 páginasEjercicios de Superficies CuadricasDaniel Marcelo Veliz Ricardi55% (11)

- Guia Alergia Alimentaria - NeocateDocumento9 páginasGuia Alergia Alimentaria - NeocatefaseralAún no hay calificaciones

- Dieta APLV PDFDocumento1 páginaDieta APLV PDFfaseral0% (1)

- Aprendizaje Basado en EscenariosDocumento7 páginasAprendizaje Basado en Escenariosfaseral100% (1)

- Guía Elaboración Planes Terriotoriales de Salud PDFDocumento137 páginasGuía Elaboración Planes Terriotoriales de Salud PDFfaseralAún no hay calificaciones

- Descripción Archivistica Modelo Conceptual Parte 1 y 2Documento283 páginasDescripción Archivistica Modelo Conceptual Parte 1 y 2faseralAún no hay calificaciones

- Proyecto Descripción DocumentalDocumento346 páginasProyecto Descripción Documentalfaseral100% (2)

- Manual de Valoracion de Puestos BOLIVIA TVDocumento21 páginasManual de Valoracion de Puestos BOLIVIA TVfaseralAún no hay calificaciones

- Formato Planeacion Estrategica SectorialDocumento29 páginasFormato Planeacion Estrategica SectorialfaseralAún no hay calificaciones

- Nasaudit - Como Identificar Riesgos de FraudeDocumento4 páginasNasaudit - Como Identificar Riesgos de FraudefaseralAún no hay calificaciones

- Atributos de Los Planes de DesarrolloDocumento6 páginasAtributos de Los Planes de DesarrollofaseralAún no hay calificaciones

- Bases para El Análisis de La Eficiencia y La Efectividad deDocumento57 páginasBases para El Análisis de La Eficiencia y La Efectividad defaseralAún no hay calificaciones

- Planeacion Estatal y Presupuesto PublicoDocumento49 páginasPlaneacion Estatal y Presupuesto PublicoJuan Carlos Silva Gonzalez100% (1)

- Procesos AleatoriosDocumento99 páginasProcesos AleatoriosTereHernándezAún no hay calificaciones

- An Lisis de Error para M Todos IterativosDocumento48 páginasAn Lisis de Error para M Todos IterativosEdwin AraqueAún no hay calificaciones

- 100000A02Q Ejercicios S01.s1Documento2 páginas100000A02Q Ejercicios S01.s1Geraldyn Orellana MorenoAún no hay calificaciones

- Sílabo Estadistica Descriptiva Enfermería 2019 I JuevesDocumento4 páginasSílabo Estadistica Descriptiva Enfermería 2019 I JuevesangelaAún no hay calificaciones

- Jacob, Monica - Axioma de EspecificaciónDocumento3 páginasJacob, Monica - Axioma de EspecificaciónJoaquin SanchezAún no hay calificaciones

- Portafolio U1 - Metodos NumericosDocumento52 páginasPortafolio U1 - Metodos NumericosAdolfo ChiAún no hay calificaciones

- MA459 Calculo 201502Documento6 páginasMA459 Calculo 201502mjchipocoAún no hay calificaciones

- Antologia de Administracion de Proyectos EstudiarDocumento65 páginasAntologia de Administracion de Proyectos EstudiarAbejita JoshAún no hay calificaciones

- Unidad 1 Ecuaciones Diferenciales de Primer OrdenDocumento22 páginasUnidad 1 Ecuaciones Diferenciales de Primer OrdenGuillermo Perez Jimenez100% (2)

- Suceciones y Su ClasificacionDocumento3 páginasSuceciones y Su ClasificacionLacides TafurAún no hay calificaciones

- Biografías de Matemáticos FamososDocumento13 páginasBiografías de Matemáticos FamososviviarAún no hay calificaciones

- Temario X Competencias Algebra LinealDocumento10 páginasTemario X Competencias Algebra LinealXavier RodríguezAún no hay calificaciones

- Sciu-163 - Actividad Entregable - 003 TerminadoDocumento4 páginasSciu-163 - Actividad Entregable - 003 Terminadojoel antonio mozombite zelada100% (1)

- La Circunferencia PDFDocumento29 páginasLa Circunferencia PDFJose Carlos Mesa CarreñoAún no hay calificaciones

- RVF - Prueba Diagnóstico - Tic 2 para La Toma de DecisionesDocumento3 páginasRVF - Prueba Diagnóstico - Tic 2 para La Toma de DecisionesLorena BravoAún no hay calificaciones

- ACTIVIDAD 2 TablassssDocumento3 páginasACTIVIDAD 2 TablassssLeonardo CorzoAún no hay calificaciones

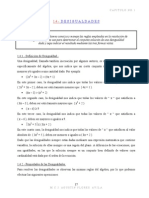

- 1.4. - DesigualdadesDocumento13 páginas1.4. - Desigualdadeshc9580Aún no hay calificaciones

- Sílabo Matematica 1S-2022Documento12 páginasSílabo Matematica 1S-2022Tae VAún no hay calificaciones

- Algoritmos para RealizarDocumento8 páginasAlgoritmos para Realizarmariomendieta0% (1)

- Trabajo Final de Estabilidad de TaludesDocumento7 páginasTrabajo Final de Estabilidad de TaludesRoberto Galvis GarayAún no hay calificaciones

- Álgebra 1 6Documento30 páginasÁlgebra 1 6Ara CamayoAún no hay calificaciones

- Metodologia Matematica para El Nivel Ini PDFDocumento160 páginasMetodologia Matematica para El Nivel Ini PDFestela0201100% (1)

- Potenciacion en ZDocumento4 páginasPotenciacion en Zsamuel damasAún no hay calificaciones

- INTERSECCIONESDocumento88 páginasINTERSECCIONESJavier MendozaAún no hay calificaciones

- Riesgo SísmicoDocumento92 páginasRiesgo SísmicoRoger ParraAún no hay calificaciones

- ANEXO 1º Propuesta Mat 3º GradoDocumento4 páginasANEXO 1º Propuesta Mat 3º GradoEscuela Maestro Arturo YaciófanoAún no hay calificaciones

- Mecanica - Fluidos - 2 With Cover Page v2Documento96 páginasMecanica - Fluidos - 2 With Cover Page v2Fabiola Del Rocio Apaza ParedesAún no hay calificaciones

- T08-DOC3-GodinoDidactica de La Estadistica para Maestro (409-423)Documento15 páginasT08-DOC3-GodinoDidactica de La Estadistica para Maestro (409-423)teoria historiaAún no hay calificaciones

- Actividad 2Documento3 páginasActividad 2Omar Santiago AlbaAún no hay calificaciones