Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TEMA 4. RCM - JFCG

Cargado por

Javier Torres BejaranoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TEMA 4. RCM - JFCG

Cargado por

Javier Torres BejaranoCopyright:

Formatos disponibles

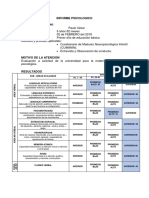

CIEM: Mantenimiento y Seguridad

Industrial

CAPTULO 4: MANTENIMIENTO CENTRADO EN LA FIABILIDAD

Introduccin

Las siete cuestiones bsicas

Seleccin del plan

Proceso de seleccin de tareas

Planificacin del proceso RCM

Beneficios del anlisis RCM

2

4.1 Introduccin

Grandes cambios en el mantenimiento. Los fallos inciden en :

Costes.

Calidad.

Seguridad.

Medio ambiente.

Todo ello lleva a la aparicin de nuevas filosofas de pensamiento y

actuacin.

Contexto:

1940 1950 1960 1970 1980 1990 2000

Primera Generacin:

* Reparar al romperse

Segunda Generacin:

* Mayor disponibilidad

* Menores costes

* Mayor ciclo de vida de los equipos

* Sin daos ambientales

* Mayor ciclo de vida de los equipos

* Mayor efectividad

Tercera generacin

* Mayor disponibilidad y fiabilidad

* Mayor seguridad

* Mejor calidad

3

4.1 Introduccin

1940 1950 1960 1970 1980 1990 2000

* Sistemas de planificacin y control * Sistemas Expertos

Tercera generacin

* Control de estado

Segunda Generacin:

* Ordenadores pequeos y rpidos

* Reparar al romperse * Ordenadores grandes y lentos * Trabajo en equipo

* Diseo para fiabilidad y

mantenibilidad

* Estudios de riesgos

efectos * Revisiones programadas

* Modos de fallo y anlisis de

Primera Generacin:

Factores que han favorecido las nuevas ideas:

Enorme automatizacin de las mquinas.

Aumento de los costes asociados al mantenimiento.

Ampliacin de los conceptos de vejez y fallo.

Avances de las Tcnicas de Diagnstico.

4

4.1 Introduccin

Proceso usado para determinar los requerimientos de

mantenimiento de cualquier sistema dentro de su contexto de

operacin.

Hacer correctamente lo correcto

Definicin de RCM

Historia del RCM:

Aos 60: industria aeronutica americana.

MSG: Maintenance Steering Group (1968) RCM (1978)

Posterior aplicacin a otros campos: centrales nucleares,

fundiciones, etc. (RCM2, 1990)

5

4.2 Las siete cuestiones bsicas

1.Cules son las funciones y estndares de uso apropiados

del sistema en su contexto operacional actual?

2.De qu formas puede fallar el sistema para dejar de

cumplir con sus funciones? (Fallos funcionales)

3.Cules son las causas de cada fallo funcional? (Modos de

fallo)

4.Qu sucede cuando cada fallo ocurre? (Efectos del fallo)

5.Cmo afecta cada fallo? (Consecuencias del fallo)

6.Qu se puede realizar para prevenir o predecir cada uno de

los diferentes fallos? (Tareas proactivas)

7.Qu se debera hacer si no se encuentra ninguna tarea

proactiva apropiada? (Tareas a falta de)

6

4.2 Las siete cuestiones bsicas

1. Funciones y estndares de uso

Funciones primarias

Diseo. Razones por las que

existe

Funciones secundarias

Contencin, soporte, apariencia,

higiene, Normas

Funciones de proteccin Luces, alarmas, paradas, etc.

Funciones superfluas

Tras modificaciones o por

sobre diseo

Sugerencia: Utilizacin del infinitivo + Objeto Directo

0. Cuestiones previas bsicas:

Qu deseamos que el equipo/instalacin haga?

Est diseado para ello?

Un mismo equipo puede tener funciones diferentes, dependiendo del

contexto

7

4.2 Las siete cuestiones bsicas

1. Funciones y estndares de uso (ejemplos)

Transportador

Efectos de los fallos (EF)

1 Transferir material desde el

depsito al silo a un

mnimo de 40 Tm por hora

(primaria)

2 Soportar el material entre

los rodillos (secundaria:

soporte)

3 Proteger a las personas de

la cada de objetos (de

proteccin)

.

Elemento

Funcin Fallo funcional (FF) Modo de Fallo (MF)

8

4.2 Las siete cuestiones bsicas

2. Fallos funcionales (FF)

Sugerencia: Utilizacin del presente + Objeto Directo

Palabras gua:

Nada

Ms de

Menos de

Ms que

Menos que

Inversin

Otros que

Identificacin de los tipos de fallos:

Identificacin de circunstancias que conducen al estado de fallo

Hechos que pueden causar que se llegue a ese estado de fallo

Estado de fallo = Fallo funcional

Fallo funcional: Incapacidad de cualquier elemento fsico

de satisfacer un criterio de funcionamiento deseado

9

4.2 Las siete cuestiones bsicas

2. Fallos funcionales (FF). Ejemplo

Transportador

Efectos de los fallos (EF)

1 Transferir material desde el

depsito al silo a un

mnimo de 40 Tm por hora

A Totalmente incapaz de

transferir material

B Transfiere material a

menos de 40 Tm por hora

2 Soportar el material entre

los rodillos

A La cinta se hunde entre los

rodillos

3 Proteger a las personas de

la cada de objetos

A Incapaz de proteger a las

personas de la cada de

objetos

Elemento

Funcin Fallo funcional (FF) Modo de Fallo (MF)

10

4.2 Las siete cuestiones bsicas

3. Modos de fallo funcional (MF)

Sugerencia: Expresar las Circunstancias en gerundio

Fallo funcional + circunstancia bajo la que ocurre

Causas del fallo: hechos que pueden haber ocasionado cada estado

de fallo.

Identificacin con suficiente detalle

Bsqueda de causas (probabilidad de ocurrencia):

En equipos similares

Las prevenidas por el Plan de Mantenimiento

Por deterioro o envejecimiento

Por errores humanos.

11

4.2 Las siete cuestiones bsicas

3. Modos de fallo funcional (MF). Ejemplo

Transportador

Efectos de los fallos (EF)

1 Transferir material desde el

depsito al silo a un

mnimo de 40 Tm por hora

A Totalmente incapaz de

transferir material

1 Obstruyndose la salida de

la tolva con objetos

extraos

2 Fallando el motor del

tornillo sin fin

3 Cortndose o

atravesndose la cinta

transportadora.

4 Faltando suministro de

energa elctrica

.

B Transfiere material a

menos de 40 Tm por hora

1

2

2 Soportar el material entre

los rodillos

A La cinta se hunde entre los

rodillos

3 Proteger a las personas de

la cada de objetos

A Incapaz de proteger a las

personas de la cada de

objetos

Elemento

Funcin Fallo funcional (FF) Modo de Fallo (MF)

12

4.2 Las siete cuestiones bsicas

4. Efectos del fallo (EF)

Descripcin de la informacin necesaria para ayudar a la evaluacin

de las consecuencias de los fallos

Para cada MF, se debe hacer constar, al menos, lo siguiente:

Evidencias de fallo.

Riesgos en la seguridad y el medio ambiente.

Efectos sobre la produccin o el funcionamiento.

Coste de los fallos (incluyendo el mantenimiento correctivo)

Los efectos de los fallos deben describirse como si no se

estuviera haciendo nada para impedirlos (entre 20 y 40

palabras).

No se debe prejuzgar las consecuencias

13

4.2 Las siete cuestiones bsicas

4. Efectos del fallo (EF). Ejemplos

Transportador

Efectos de los fallos (EF)

1 Transferir material desde el

depsito al silo a un

mnimo de 40 Tm por hora

A Totalmente incapaz de

transferir material

1 Obstruyndose la salida de

la tolva con objetos

extraos

El flujo de material de la

tolva se detiene despus de

10 minutos y suena la

alarma en la sala de control

cuando el nivel en la tolva

cae por debajo de 75

toneladas. La de la

obstruccin a travs de la

puerta de inspeccin causa

hasta 4 horas de parada

2 Fallando el motor del

tornillo sin fin

Suena la alarma de disparo

y se detiene el flujo

3 Cortndose o

atravesndose la cinta

transportadora.

La cinta deja de funcionar.

La reparacin lleva de 4 a

12 horas dependiendo del

dao de la cinta, dnde

ocurre y los daos

secundarios. Cuando esto

ocurre, el motor del

transportador generalmente

se dispara y suena la alarma

4 Faltando suministro de

energa elctrica

Se detienen todos los

equipos

.

B Transfiere material a

menos de 40 Tm por hora

1

2

Elemento

Funcin Fallo funcional (FF) Modo de Fallo (MF)

14

4.2 Las siete cuestiones bsicas

5. Consecuencias del fallo (CF)

Categoras de las CF:

Consecuencias de fallos ocultos (sin efecto directo, pero con

consecuencias graves)

Consecuencias de fallos evidentes.

Consecuencias sobre seguridad y el entorno.

Consecuencias operacionales (afectan a la produccin).

Consecuencias no operacionales (slo afectan a la reparacin).

El RCM no busca simplemente la prevencin de los fallos, sino que intenta

evitar o reducir las consecuencias de los mismos.

El RCM utiliza las categoras anteriores como base de la

estrategia de mantenimiento

15

4.2 Las siete cuestiones bsicas

Anlisis de criticidad (CR):

Probabilidad del modo de fallo (P).

Tabla de gravedad de la consecuencia del fallo (G).

Tabla de detectabilidad del fallo (E).

CR = P x G x E

Con este anlisis se consigue tener un listado de todos los elementos del

sistema con un ndice de criticidad (CR) que permitir establecer qu tipo

de operacin/es se realiza sobre cada uno de ellos.

16

4.2 Las siete cuestiones bsicas

Tabla de gravedad de la consecuencia del fallo (G).

Tabla de detectabilidad del fallo (E).

Consecuencias del modo de fallo G

Incendio 20

Parada 10

Accidente 10

Fuga 5

Prdida de imagen 5

Inseguridad potencial 3

No importante 1

Detectabilidad Puntos

Muy alta 1

Alta 5

Baja 8

Muy baja 10

17

4.3 Seleccin del plan

6.TAREAS PROACTIVAS:

M. Preventivo

Tareas programadas de reparacin.

Tareas programadas de cambio.

M. Predictivo Tareas programadas dependiendo del estado.

7. ACCIONES QUE TRATAN EL MODO DE FALLO:

Tareas de bsqueda.

M. Modificativo Redisear.

M. Correctivo Mantenimiento no programado.

Merece la pena realizar una tarea proactiva si resuelve las consecuencias del

fallo que se pretende evitar

18

4.4 Proceso de seleccin de tareas

Fallos ocultos

Existe tarea

proactiva

adecuada

FIN

Bsqueda

programada

de tarea

proactiva

Redisear

S

S

No

No

19

4.4 Proceso de seleccin de tareas

Fallos con

consecuencias

para la

seguridad y el

medio

ambiente

Existe tarea

proactiva

adecuada

FIN

Redisear

S

No

20

4.4 Proceso de seleccin de tareas

Existe tarea

proactiva

adecuada

FIN

Redisear

M. Correctivo

S

No

Fallos con

consecuencias

operacionales

La tarea proactiva es adecuada si los costes asociados a la misma son

menores que los costes de las consecuencias ms los de la reparacin.

21

4.4 Proceso de seleccin de tareas

Existe tarea

proactiva

adecuada

FIN

Redisear

M. Correctivo

S

No

Fallos sin

consecuencias

operacionales

NO existen costes de consecuencias operacionales, por tanto, al contrario

que en el caso anterior, NO hay que tenerlos en cuenta.

Para la mayora de los fallos de este tipo, el mantenimiento preventivo no es

rentable a menos que el fallo provoque daos secundarios importantes

22

4.5 Planificacin del proceso RCM

Claves

Eleccin de los sistemas sobre los que aplicar el RCM

Estimacin de recursos.

Eleccin del personal (al menos una persona de Mantenimiento

y otra de Produccin): GRUPOS DE REVISIN

Comprensin del contexto operacional

Grupos de revisin:

Ingeniero

Supervisor

Supervisor de

Operaciones

Especialista Operador

Gua

Especialista

externo

23

4.6 Beneficios del anlisis RCM

Tangibles:

Plan de Mantenimiento ms adecuado.

Revisin de los procedimientos de reparacin.

Listado de puntos dbiles

Intangibles:

Mayor seguridad e integridad medio ambiental.

Mejora del funcionamiento operativo.

Menor relacin coste/efectividad

Mayor vida de uso en elementos caros.

Gran base de datos.

Mayor motivacin del personal

Mejora del trabajo en equipo.

También podría gustarte

- Informe CumaninDocumento3 páginasInforme CumaninDaniel Andres Racines Jerves88% (8)

- TALLER GENERALIDADES DE LA ACTIVIDAD MERCANTIL - DesarrolloDocumento5 páginasTALLER GENERALIDADES DE LA ACTIVIDAD MERCANTIL - Desarrollodolfy zabala0% (2)

- Tema 3. Planificación Del Mantenimiento - JFCGDocumento17 páginasTema 3. Planificación Del Mantenimiento - JFCGJavier Torres BejaranoAún no hay calificaciones

- Tema 1 y 2. Introducción Al Mantenimiento - JFCGDocumento51 páginasTema 1 y 2. Introducción Al Mantenimiento - JFCGJavier Torres BejaranoAún no hay calificaciones

- Tarea 2Documento2 páginasTarea 2Javier Torres BejaranoAún no hay calificaciones

- Tema 1 y 2. Introducción Al Mantenimiento - JFCGDocumento51 páginasTema 1 y 2. Introducción Al Mantenimiento - JFCGJavier Torres BejaranoAún no hay calificaciones

- Resistencia de MaterialesDocumento25 páginasResistencia de MaterialesJose FernandoAún no hay calificaciones

- Tarea 1Documento1 páginaTarea 1Javier Torres BejaranoAún no hay calificaciones

- Ensayo de Traccion, Ensayos Mecanicos, Ensayo Compresion, DurezaDocumento28 páginasEnsayo de Traccion, Ensayos Mecanicos, Ensayo Compresion, DurezaFidel RomeroAún no hay calificaciones

- Capitulo 5 Ácidos, Bases y SalesDocumento9 páginasCapitulo 5 Ácidos, Bases y SalesJavier Torres BejaranoAún no hay calificaciones

- Programa Modulo 3 CIEMDocumento34 páginasPrograma Modulo 3 CIEMJavier Torres BejaranoAún no hay calificaciones

- Sesion 7 Torsion - 1Documento23 páginasSesion 7 Torsion - 1Fidel Martin Hernandez LoveraAún no hay calificaciones

- Biorremediación Trichoderma, PROBIOMA Marzo 2012Documento47 páginasBiorremediación Trichoderma, PROBIOMA Marzo 2012David Ángel Caballero Toledo100% (2)

- Cómo Cortar El JamónDocumento5 páginasCómo Cortar El JamónJesús RamírezAún no hay calificaciones

- Listado de Elementos para Estandar de 5S SDocumento2 páginasListado de Elementos para Estandar de 5S SLuis Rafael JerezAún no hay calificaciones

- Reproducción de MMS y MMLDocumento3 páginasReproducción de MMS y MMLEnrique Llano BernalAún no hay calificaciones

- Mi Manual de InstalacionDocumento36 páginasMi Manual de InstalacionFERNANDO IBARRAAún no hay calificaciones

- Diseño y Calculo Estructural TRACCIONDocumento25 páginasDiseño y Calculo Estructural TRACCIONStephany Sastoke GonzalezAún no hay calificaciones

- Personalidad Unibe Practica FinalDocumento7 páginasPersonalidad Unibe Practica FinalDaniela Ly Astacio FinlayAún no hay calificaciones

- 17 (1) - DesbloqueadoDocumento22 páginas17 (1) - DesbloqueadoKRISSID AREOLAAún no hay calificaciones

- Gonzales Ruiz 2015Documento13 páginasGonzales Ruiz 2015JesUs ChiQuez VenTuroAún no hay calificaciones

- (Rey Segovia, Ana Clara) - La Teta AsustadaDocumento16 páginas(Rey Segovia, Ana Clara) - La Teta AsustadaAna Clara ReyAún no hay calificaciones

- GUÍA de ESTUDIO QUÍMICA I 2a CORTEDocumento17 páginasGUÍA de ESTUDIO QUÍMICA I 2a CORTETade ZzzAún no hay calificaciones

- Guia de Laboratorio 4to Año 1er LapsoDocumento3 páginasGuia de Laboratorio 4to Año 1er Lapsonando fernando0% (1)

- Estándares de Apoyo en Seguridad EléctricaDocumento42 páginasEstándares de Apoyo en Seguridad Eléctricajoseonofre26Aún no hay calificaciones

- Los EsterosDocumento16 páginasLos EsterosDavid Sanguino PerezAún no hay calificaciones

- Caso Clínico AprobadoDocumento10 páginasCaso Clínico AprobadoDiego TrianaAún no hay calificaciones

- Cuadro Salud ReproductivaDocumento6 páginasCuadro Salud ReproductivaMayela FloresAún no hay calificaciones

- Grupo 3 Buzón 3 Trabajo Final Estudio de CasoDocumento6 páginasGrupo 3 Buzón 3 Trabajo Final Estudio de CasoJohana Hurtado RubioAún no hay calificaciones

- SEMINARIO - ESTADISTICA - CEPRUNSA 5tosDocumento4 páginasSEMINARIO - ESTADISTICA - CEPRUNSA 5tosWilliam Fernandez OjedaAún no hay calificaciones

- SEM1 Evaluacion Lectura Obligatoria Clase 01 Roldan 1 1 1 PDFDocumento12 páginasSEM1 Evaluacion Lectura Obligatoria Clase 01 Roldan 1 1 1 PDFCamilaAún no hay calificaciones

- Carta Responsiva, Afiliación y Compromiso ADEMEBA ChiapasDocumento6 páginasCarta Responsiva, Afiliación y Compromiso ADEMEBA ChiapasDariana CoutiñoAún no hay calificaciones

- ProyectoDocumento51 páginasProyectoSupervisor DíaAún no hay calificaciones

- La Inseguridad en El PerúDocumento11 páginasLa Inseguridad en El PerúBruno100% (1)

- Vasculitis ResumenDocumento24 páginasVasculitis ResumenErick GonzalezAún no hay calificaciones

- Avance 4 MDocumento7 páginasAvance 4 MmariaAún no hay calificaciones

- El Rechazo Materno InconscienteDocumento7 páginasEl Rechazo Materno InconscienteDavid Guerrón100% (3)

- Generación de Der. Humanos Las Diapos de ExamenDocumento6 páginasGeneración de Der. Humanos Las Diapos de Examenjennifer cassandra garciaAún no hay calificaciones

- Educar El CorazonDocumento5 páginasEducar El CorazonJosue CardonaAún no hay calificaciones