Documentos de Académico

Documentos de Profesional

Documentos de Cultura

A I - Definiciones

A I - Definiciones

Cargado por

Marlon Granados NieblesDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

A I - Definiciones

A I - Definiciones

Cargado por

Marlon Granados NieblesCopyright:

Formatos disponibles

1

AI

DISTRIBUCION EN PLANTA

DEFINICIONES

Muther La distribucin en planta comprende la disposicin fsica de las posibilidades

industriales, instaladas o en proyecto en incluye los espacios necesarios para el

movimiento del material, almacenaje, mano de obra indirecta , actividades auxiliares,

servicios y personal.

Colocar mquinas y equipos de modo que se facilite el movimiento de materiales al

costo ms bajo y con mnima manipulacin desde que se recibe la materia prima hasta

que se entregan los productos. Segura y satisfactoria para los empleados.

Tompkins La distribucin en planta determina cuanto posibilita el patrimonio

tangible fijo de una empresa el logro de los objetivos.

Machuca Podemos definir la DP como el proceso de determinacin de la mejor

ordenacin de los factores disponibles, de modo que constituyan un sistema

productivo capaz de alcanzar los objetivos fijados de la forma ms adecuada y

eficiente posible.

GLOBAL DETALLE

Retroalimentacin

Cambios internos Cambios externos

REDISTRIBUCION

Motivos bsicos: Cambios en

- Volumen de produccin

- Tecnologa y procesos

- Producto

2

Naturaleza de los problemas de distribucin en planta:

Ubicacin: se refiere a la ubicacin de la planta respecto a clientes, proveedores, y otras instalaciones

con las que se relaciona. Asimismo, la ubicacin dentro del terreno elegido.

Sistemas de planta: estructura, iluminacin, instalacin elctrica, comunicaciones, seguridad,

sanitarios, gas, acondicionamiento de aire, agua.

Distribucin: del equipamiento, maquinaria, amoblamientos, para reas de produccin, auxiliares,

secundarias, personal.

Manipuleo: mecanismos para satisfacer las interacciones y produccin entre: materiales, personal,

informacin y equipamientos.

Sntomas de necesidad de redistribucin ajustes:

- Congestin y deficiente utilizacin del espacio

- Acumulacin excesiva de materiales en proceso (MEP)

- Distancias excesivas en el flujo de trabajo

- Simultaneidad de cuellos de botella y ociosidad de puestos de trabajo

- Trabajadores cualificados realizando demasiadas tareas poco complejas

- Ansiedad y malestar de trabajadores

- Accidentes laborales

- Dificultad de control

SISTEMAS

DE PLANTA

DISTRIBUCIN

DE PLANTA

DISEO DE

SISTEMAS DE

MANIPULEO

PLANEAMIENTO

DE UNA

PLANTA

UBICACION

DISEO DE

COMPONENTES

3

Posibles casos:

1- Planta completamente nueva: podemos empezar de cero. El layout determinar el diseo del

nuevo edificio y la ubicacin de todas las entradas y salidas de todos los servicio. pero se ha de

considerar el valor de reventa. Generalmente incluye a muchos especialistas adems del grupo de

ingenieros en distribucin. Solo ocurre cuando una compaa comienza a fabricar un nuevo

producto o se expande o traslada a un rea nueva. Probablemente el menos frecuente de los

cuatro casos.

2- Expansin o traslado a planta existente: Nuevamente un trabajo importante, pero e edificio y

los servicio ya estn definidos, con sus limitaciones. El problema es adaptar el producto, las

instalaciones y el personal de una organizacin existente a una planta diferente pero real.

3- Redistribuir una planta: una buena oportunidad para adoptar equipamientos y mtodos

nuevos y ms eficientes. Se debe tratar de aprovechar los existente solo en tanto sea consistente

con los nuevos mtodos y planes. Ocurre frecuentemente con los cambios de modelo o estilo de

los productos o por la modernizacin del equipo productivo.

4- Ajustes menores: Generalmente cuando cambian las condiciones operativas: ingeniera cambia

el diseo de determinadas partes, ventas excede las cantidades indicadas por testeos de mercado,

etc. todos ellos significan ajustes en el arreglo de reas de trabajo, personal, ubicacin del

material. Son los problemas de layout ms comunes. Aqu el ingeniero en distribucin debe

realizar sobre, o dentro de un arreglo existente varias mejoras sin cambiar la distribucin general,

y con un mnimo de interrupciones y ajustes a la instalacin existente..

Frecuencia

La frecuencia de las redistribuciones depender de las exigencias del propio proceso en ese sentido.

En ocasiones se hace peridicamente, aunque sea limitado a ajustes menores, otras veces son

continuas, previstas como situacin normal, realizndose casi ininterrumpidamente, aunque tambin

se da el caso en que no tiene una periodicidad concreta surgiendo por una de las razones antes

expuestas, o porque la existente se considera mala.

Un arte

Al abordar el tema se observa como lejos de ser una ciencia es ms bien un arte en el que la pericia y

la experiencia juegan un papel fundamental. Como se ver, cuando existe, el sustento matemtico y

analtico de las tcnicas de distribucin no es en absoluto complejo y la solucin final requiere

normalmente ajustes del distribuidor. Por ello se siguen utilizando las tcnicas tradicionales, de las

que maquetas de planta y equipos en 2 y 3 dimensiones son de las ms usadas.

Layouts del pasado.

Los primeros layouts eran realizados o por la persona que efectuaba el trabajo o por el arquitecto

que planeaba el edificio. No significa esto que no fueran eficientes, en muchos casos lo eran, tan

efectivos como lo permitan las capacidades de los trabajadores, materiales y mquinas de la poca.

En realidad, hasta donde sabemos, determinados mtodos para la construccin de embarcaciones

utilizados y registrados por los venecianos no se volvieron a usar sino hasta cerca de la segunda

guerra mundial. Pero lo que puntualizamos es que no se guiaban de procedimientos reconocidos

como de DP y solo tenan unos pocos objetivos especficos y eran realizados por el hombre que

produca en su propia industria.

4

Con la revolucin industrial (hace unos 200 aos) se volvi redituable para los propietarios estudiar

el arreglo de sus fbricas. Los primeros pasos fueron mecanizar el equipamiento. Descubrieron las

ventajas del orden y la limpieza.

Cerca del cambio de siglo la especializacin del trabajo enfoc la atencin hacia el manipuleo del

material entre operaciones. Por aquellos tiempos los propietarios o sus gerentes estaban armando

grupos de especialistas para estudiar los problemas de al DP y as se llegaron a establecer los

principios y tcnicas que hoy conocemos.

Estas primeras teora postulaban el agrupamiento de mquinas y procesos similares, el proporcionar

suficiente espacio alrededor de cada mquina el alinear reas de trabajo en columnas ordenadas,

especificando pasillos y mantenindolos limpios y el llevar el material a un extremo y desde all

moverlo hacia el otro extremo de la planta.

Estos principios no estn completos y en algunos casos contradicen el mejor layout, son en realidad

postulados, no fundamentos. Y dado que las condiciones cambiaron, tambin cambiaron las

distribuciones.

As es an ahora, nuestros conceptos de lo que es un buen layout todava estn cambiando y

evolucionando.

Solo permanecen nuestros objetivos bsicos.

A su vez, entre 1940/1950 se tuvo la mayor oportunidad de apreciar la importancia de las DP de

toda la historia ya que:

1) Cambio hacia la guerra: a la mayora de los industriales se les solicit la fabricacin de productos

diferentes a los que vena fabricando, o en cantidades mucho mayores o menores, o mejorar la

calidad de alguno.

2) Reconversin hacia tiempos de paz: nuevo cambio, con todas sus complicaciones.

Estos cambios permitieron apreciar el rol de la DP en la produccin ya que en ellos:

- Se clarificaron muchas ideas

- Tomaron forma factores importantes

- Se desarrollaron principios bsicos

- Se hicieron disponibles tcnicas especficas.

A toda esta informacin Richard Muther la rene en su libro Practical Plant Layout, intentando

lograr un balance apropiado entre teora y experiencia.

5

Ciclo de mejora continua: Tompkins lo ha graficado de esta manera:

Importancia de las distribuciones en planta.

Es difcil si no imposible lograr ventajas competitivas de una factor mayor ya que estos se han

estandarizado tanto (material / maquinaria) que solo podemos lograr ganancias a travs de los

detalles (todos aquellos que afecten al costo). Uno de ellos es el layout.

Pero generalmente la preparacin de quien lo lleva a cabo es pobre, en este sentido, y por tanto el

layout resultante tambin los ser, generando una prdida constante, ya que por lo general es

antieconmico el cambiar un layout mal hecho, en tanto que para la misma inversin (proceso de

proyecto de layout) podramos haber obtenido una buena distribucin que nos generase una

ganancia constante, con mayor satisfaccin del personal y flexibilidad.

Esto es:

PERDIDA CONSTANTE MAYOR GANANCIA CONSTANTE

Especificar/actualizar las

actividades primarias y

auxiliares para cumplir con los

objetivos fijados.

Determinar los requerimientos

de espacio para todas las

actividades.

Factibilidad de

incorporar la nueva

operacin o de

instrumentarla en el

espacio existente

Determinar la nueva

locacin

Desarrollar planes

alternativos y evaluar

Seleccionar plan de

distribucin

Implementarlo

MANTENER Y

MEJORAR

CONTINUA-

MENTE

6

Volmenes

En EEUU desde 1955, aproximadamente el 8% del PBI se gast anualmente en instalaciones

industriales (no constamos con datos en nuestro pas, pero el objetivo es analizar la influencia de

nuestra materia de estudio en el campo industrial). Esta magnitud de inversin hace que la DP sea

importante. La flexibilidad, como criterio clave de diseo se evidencia por el continuo incremento de

instalaciones que se compraron anteriormente y se modifican cada ao, para lo que requieren

redistribuirse. Por estas razones, parece razonable sugerir que ms de 250 billones se gastarn

anualmente en EEUU solo en instalaciones que requerirn planeamiento o replaneamiento. No

parece que se estn realizando buenas planificaciones. Basndose en su experiencia, Tompkins opina

que se da una oportunidad significativa para mejorar el proceso de planificacin de instalaciones que

se utiliza hoy en da en el sector industrial.

Para estimular nuestro razonamiento sobre las oportunidades que se nos presentan desde la DP, y la

planificacin de instalaciones en general, consideremos estas preguntas:

1- Cual es el impacto de la planificacin de instalaciones en los costos de manipuleo y

mantenimiento?

2- Cul es el impacto en el nimo de los empleados y que influencia tiene esto en los costos?

3- En que invierten las organizaciones la mayor parte de su capital y cun convertible es ste una

vez invertido?

4- Cul es la influencia de la DP en el gerenciamiento de la empresa?

5- Cul es su impacto en la adaptabilidad de esta para adecuarse a los cambios y satisfacer

requerimientos futuros?

Aunque no pueden responderse fcilmente, nos permiten vislumbrar la importancia de una

planificacin efectiva.

Como ejemplo, consideremos la primera pregunta: se ha estimado que entre el 20 y el 50% de los

gastos operativos entre los de manufactura son atribuibles al manejo de materiales. Se acuerda

generalmente que una buena planificacin puede reducir estos en por lo menos un 10 a un 30%. Por

ello, si se aplicara una planificacin efectiva, la productividad anual se incrementara en

aproximadamente 3 veces ms de lo que lo ha hecho durante cualquier ao en los ltimos 15 aos.-

Por ello representa una de las reas ms promisorias para incrementar la velocidad de mejora de la

produccin.

Las consideraciones econmicas fuerzan a una constante reevaluacin de los sistemas existentes,

personal y equipamiento. La planificacin de planta DEBE ser una ACTIVIDAD CONTINUA en

cualquier organizacin que quiera mantenerse a la vanguardia de los desarrollos en ese campo.

Con la rapidez de evolucin en tcnicas de produccin y equipamiento que tuvo lugar en nuestro

pasado reciente, y aquella que se espera en el futuro, muy pocas compaas podrn mantener sus

viejas instalaciones o distribuciones sin perjudicar seriamente su posicin competitiva en el mercado.

Las mejoras productivas deben realizarse tan pronto como estn disponibles para su

implementacin.

Uno de los mtodos ms efectivos para mejorar la productividad es reducir o eliminar todas la

actividades no necesarias, un buen diseo de planta debe cumplir con esta condicin en trminos de

manejo de materiales, personal y utilizacin del equipo, inventarios simplificados y calidad mejorada.

Pero, si la organizacin continuamente actualiza sus operaciones de produccin para ser tan

eficientes y eficaces como sea posible, entonces requerir una continua redistribucin de planta y de

actividades. En muy pocas situaciones puede introducirse una nueva pieza de equipamiento o

proceso sin alterar las actividades actuales.

La seguridad y salubridad de los empleados es un rea que ha motivado muchos estudios de

planificacin y es uno de nuestros objetivos principales, no solo par cumplir con las leyes existentes,

sino por conviccin.

7

Si incorporamos las medidas de salubridad/seguridad desde un principio, la empresa ahorrar

perdidas monetarias y humanas resultantes de accidentes industriales.

La conservacin de la energa es otro factor importante para el rediseo de una instalacin ya que

equipamiento, procedimientos y materiales para ahorrarla se introducen en el mercado tan rpido

como pueden desarrollarse. Estos cambios usualmente requieren modificaciones en el diseo de la

instalacin, y si nuestra industria quiere mantenerse en lugar competitivo, ha de reducir sus

consumos de energa. Otro mtodo para lograrlo es modificar y redistribuir sus instalaciones o

redisear el sistema de manejo de materiales y procesos de manufactura para cumplir con las nuevas

medidas de ahorro de energa.

Las regulaciones ambientales referentes al ruido, la polucin del aire y la disposicin de residuos

lquidos o slidos son frecuentemente razones para la instalacin de nuevos equipos que requieren a

su vez la modificacin de las instalaciones y las polticas de operacin.

Son tambin usuales los incendios que destruyen fbricas enteras y que en muchos casos pueden

atribuirse a malos diseos de planta o mantenimientos. De est buscando hoy da minimizar este

riesgo, modificando los sistemas de MDM (manejo de materiales), almacenamientos y procesos de

fabricacin.

Otro factor importante y creciente es el hurto. Varios billones de dlares en mercadera se roban

cada ao de las compaas manufactureras en EEUU. Podemos ayudar a reducir estas prdidas a

travs del control de manejo de materiales, flujo del material y diseo fsico de la planta.

OBJETIVOS

1- Reducir los riesgos en salud y seguridad de los empleados

2- Mejorar el nimo y satisfaccin de los empleados

3- Aumentar la produccin

4- Disminuir las demoras en la produccin

5- Ahorro de espacio de suelos

6- Reduccin del manipuleo

7- Mayor utilizacin de la maquinaria, mano de obra y servicios

8- Reducir el material en proceso

9- Disminuir el tiempo de manufactura

10- Reducir los registros contables y organizativos, y mano de obra indirecta

11- Mejorar y simplificar la supervisin

12- Reducir la congestin y confusin, menores retrasos

13- Reducir riesgos al material o su calidad

14- Aumentar la flexibilidad

15- Otros (orden y limpieza, mantenimiento, costos, incentivo)

SIEMPRE UN COMPROMISO

Y los podemos resumir en : OBJETIVOS BSICOS (lo esencial)

1- Integracin

2- Mnimas distancias

3- Flujo regularidad

4- Utilizacin

5- Satisfaccin y seguridad

6- Flexibilidad

7- Preservacin del medio ambiente

8- Cumplimiento de disp. Legales

8

Pero siempre recordando que la DP no es el objetivo sino el medio para lograrlos. La distribucin,

aunque se torna ms cientfica, contina dependiendo en gran medida de la pericia y experiencia de

quien la realiza.

Algunos de los objetivos son conflictivos. Por ello, cada alternativa debe estudiarse cuidadosamente,

usando todas las herramientas apropiadas.

Estos objetivos pueden expresarse tambien en forma de Principios a seguir:

1- Principio de integracin: Una buena distribucin ser, simultneamente, poco costosa, til a las

operaciones y conveniente para el personal.

2- De la mnima distancia: si ponemos un especialista en cada maquina el material es el que se

mueve, a menor distancia menor ser el costo. Una operacin descarga donde comienza la otra.

3- Principio de flujo: la mejor disposicin de reas de trabajo es la de la secuencia de operaciones.

Complementa el ppio. de mnima distancia. Sin retrocesos ni cruces.

4- Del Espacio Cbico: se economiza al utilizar efectivamente todo el espacio disponible. Vertical y

horizontal. El movimiento puede ser en cualquiera de las tres direcciones, por lo tanto

aprovechar espacios areos y subsuelos.

5- De seguridad y satisfaccin: al hacer agradable el trabajo lograremos simultneamente muchos

otros beneficios.

6- Principio de flexibilidad: a igualdad de otras condiciones el mejor layout es aquel que se puede

reajustar o cambiar a menor costo e inconveniencia, lo cual es mas importante da a da. Muchas

plantas pierden rdenes de compra por no poder organizarse a tiempo.

Versin 01/05

También podría gustarte

- Monografia CargasDocumento43 páginasMonografia CargasDiana C Ramírez DAún no hay calificaciones

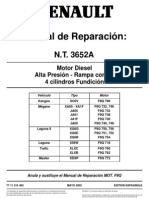

- Manual Motor DieselDocumento148 páginasManual Motor DieselSergio Di Nitto92% (12)

- Sensores de Humedad para Aplicaciones IndustrialesDocumento12 páginasSensores de Humedad para Aplicaciones Industrialesmarhoy9Aún no hay calificaciones

- Informe de Laboratorio N6 Gurpo 8Documento3 páginasInforme de Laboratorio N6 Gurpo 8jaime perezAún no hay calificaciones

- Infonavit y OdsDocumento58 páginasInfonavit y OdsBeatriz MaljaAún no hay calificaciones

- Tres Olas de TofflerDocumento59 páginasTres Olas de TofflerAbril Domínguez100% (1)

- Elementos de RadiónicaDocumento59 páginasElementos de RadiónicaAdolfo La Roche100% (2)

- Presentación IMELSA S.A.Documento40 páginasPresentación IMELSA S.A.geotech77100% (2)

- Manual de Reiki I Vers 2Documento70 páginasManual de Reiki I Vers 2Rainiero Antonio Garcia Vasquez100% (2)

- Plan de Mantenimiento de La Ford Ranger 3.2LDocumento2 páginasPlan de Mantenimiento de La Ford Ranger 3.2LPaul S.Aún no hay calificaciones

- Informe de Estadística DescriptivaDocumento7 páginasInforme de Estadística Descriptiva28pablo1995100% (1)

- Pl-Gc-Sso-001 Plan Local Emergencia Superintendencia MoliendaDocumento53 páginasPl-Gc-Sso-001 Plan Local Emergencia Superintendencia MoliendaddonosoAún no hay calificaciones

- FisicaA Aintradora3Documento5 páginasFisicaA Aintradora3Alan Ruben EspinozaAún no hay calificaciones

- Copia de 10.3 ADocumento3 páginasCopia de 10.3 AQuimica OrganicaAún no hay calificaciones

- Puestaenmarcha PDFDocumento141 páginasPuestaenmarcha PDFIvan Fernando Colqui CordovaAún no hay calificaciones

- Tesis ReciclajeDocumento42 páginasTesis ReciclajeatalagoAún no hay calificaciones

- Tarea Abastecimiento 2Documento13 páginasTarea Abastecimiento 2Rudolf Castellanos CruzAún no hay calificaciones

- Actividad 5 y 6Documento19 páginasActividad 5 y 6Leonel David BENITEZ ZORACIPAAún no hay calificaciones

- Universidad Nacional de Ingeniería: MonografiaDocumento16 páginasUniversidad Nacional de Ingeniería: MonografiaJhonny CruzadoAún no hay calificaciones

- Practica 1 Maquinas ElectricasDocumento4 páginasPractica 1 Maquinas ElectricascristianAún no hay calificaciones

- Licencia BDocumento13 páginasLicencia BnataliaAún no hay calificaciones

- Normas y Reglamentos AplicablesDocumento2 páginasNormas y Reglamentos AplicablesSergio Chicano Naal100% (1)

- Lab de CircuitosDocumento8 páginasLab de CircuitosAntero SicllaAún no hay calificaciones

- Alta Tensión en Corriente Continua (HVDC)Documento5 páginasAlta Tensión en Corriente Continua (HVDC)Luis Marcelo BurgioAún no hay calificaciones

- Ans400 PDFDocumento1 páginaAns400 PDFJohnathan JyJAún no hay calificaciones

- Masas de AireDocumento13 páginasMasas de AiredavidaaronzamudioAún no hay calificaciones

- 0441 Quimica General IDocumento8 páginas0441 Quimica General IelicetmorenoAún no hay calificaciones

- Manual Usuario y Servicio EspañolDocumento22 páginasManual Usuario y Servicio EspañolNarda TiconaAún no hay calificaciones

- Mapa Conceptual de Cultura AmbientalDocumento1 páginaMapa Conceptual de Cultura AmbientalSG Yaqueline50% (4)

- Craqueo CataliticoDocumento17 páginasCraqueo CataliticoPablo Diogenes Ledezma MoralesAún no hay calificaciones